液体自动灌装系统设计毕业论文

2020-07-15 21:17:37

摘 要

本次灌装系统的设计目的是能够在已有的灌装机的基础上设计出一套相对成熟的灌装系统,即能够完成自动灌装代替人工手工灌装,完成饮料的灌装并且灌装能够定量方便操控的进行。设计的意义在于能够节约劳动力,使灌装工艺能够进一步机械化,节约劳动力且方便快捷。在全球经济迅猛发展的现在,灌装行业也在不停的进步,自动灌装设备在当今工业自动化生产中成为了不可或缺的一部分,在石油、化工、医疗、饮料等生产领域中被广泛使用。灌装技术在包装技术中是很重要的存在。相比传统的这一行业,其发展方向主要侧重于精确、节约、高效这些方面。

本次设计的内容主要针对灌装机的传动部分和灌装阀部分进行了较为详细的设计,传动部分的设计主要是使用减速器和蜗轮蜗杆来实现变速和动力传动,灌装部分使用液压缸式压力灌装,定量控制由液压缸添加的行程定位来控制。整个系统采用PLC作为控制系统,本文也给出了控制的流程图。本次设计为灌装机设计为主体,由于现在多数灌装系统加盖系统与灌装系统多为分离的,本次设计没有进行加盖机的相关设计。

关键词:灌装机,液压缸,旋转式,减速器

The Design of Liquid automatic filling system

Abstract

With the rapid development of the global economy, the filling industry is constantly improving. Automatic filling equipment has become an indispensable part of today's industrial automation and is widely used in the fields of petroleum, chemical, medical, and beverage production. use. Filling technology is very important in packaging technology. Compared with the traditional industry, its development direction mainly focuses on precision, economy, and efficiency. For the domestic part, there are still many high-precision problems that are still not perfect. The inaccuracy of the accuracy of large-scale production lines is a major problem in foreign countries today, and the degree of automation is not even on the progress of foreign countries. Often, the accuracy of production affects the product's production efficiency. Liquid packaging products have become an indispensable part of our daily life. Of course, in the face of constantly increasing product requirements, efforts to develop modern filling technologies must do good work.

Keywords: PLC , servo motor, filling system.

目录

摘要 II

Abstract III

第一章 绪论 1

1.1设计目标 1

1.2设计方案 1

第二章 总体设计 2

2.1 灌装机的功能确定和参数 2

2.2 硬件部分 2

2.3 软件部分 5

第三章 设计计算 7

3.1传动系统设计 7

3.1.1电机确定 7

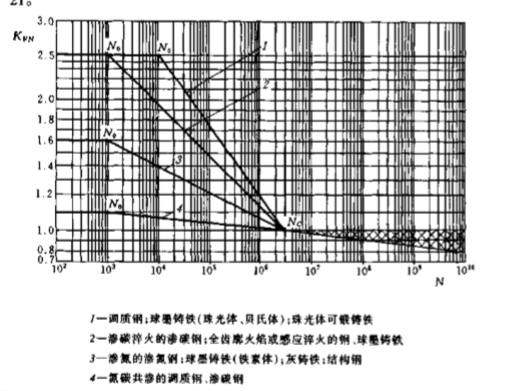

3.1.2 减速器设计 7

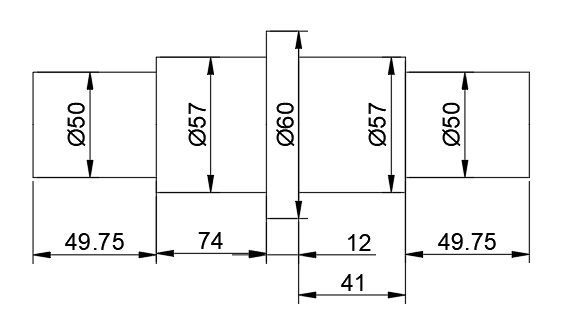

3.1.3 蜗轮蜗杆设计计算 24

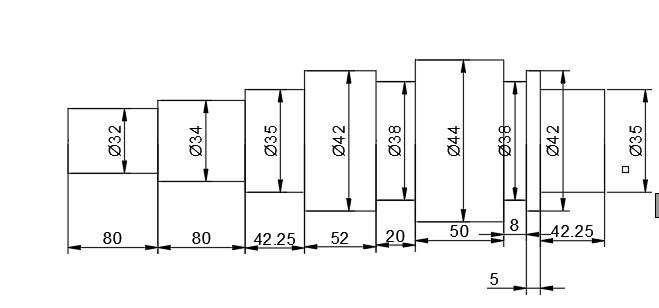

3.1.4主轴计算 25

3.2灌装组件设计 26

3.2.1旋转盘的尺寸及设计 26

3.2.2储液箱 26

3.2.3液压缸 26

3.2.4液压动力元件选择 28

第四章 经济性分析及小结 29

经济性分析 29

参考文献 30

致谢 32

第一章 绪论

在当今世界水平中,美国、日本等发达国家因为计算机技术的快速发展,包装工业已形成较为完善的机电一体化控制运行体系,特别是成熟运用了微电子技术和模块化技术, 直接决定着未来食品包装机械的发展方向。如其他国家对于触摸式的直接灌装机的研究早已成熟。在灌装机械发展这一方面,我国的起点不高,而且发展时间较晚。伴随着工业上的自动化能力不断变好,灌装整个生产的的控制过程正向着智慧化和自动化的脚步走去。

1.1设计目标

在自动化控制等方面做的还不够完善。本次毕业设计,我将吸取已有的经验,设计一套液体自动灌装系统。首先得首要目标是能够进行定量准确的液体灌装,这一部分包括的内容就好多,还是先从一个整体的考虑,包括了从进瓶阶段的设计,再到进瓶之后的空瓶检测是否有空瓶到位,进行灌装。然后是灌装阀与空瓶的结合。最后就是灌装结束后瓶子的输出到下一步的加盖机上。在完成这一目标的情况下去考虑其他的优化问题,比如说如何去进行一个准确的控制,比如噪音,消毒,以及成本的处理。

设计的主要方面是硬件的零件的设计,设计内容有传动部分,灌装阀,储液箱,进出瓶装置,和控制的部分,控制部分主要用PLC来实现,但不在主要设计的范围内。

1.2设计方案

自身的想法是在经过了一些资料的查阅和进行一部分的考察之后,我准备设计一个旋转式灌装机,由于不带气体的灌装的加盖系统是与灌装机分离的,所以我在灌装机的部分不会加上加盖机,我期望可以设计一个比较合理的灌装机,能够完成完整的灌装,能够实现定量的准确灌装,同时能够考虑到成本的问题,给机器生产能带来一定的经济效益,同时能给包装厂家一定的经济效益。

第二章 总体设计

2.1 灌装机的功能确定和参数

用途:瓶装水灌装

容量:200ml-800ml

方式:压力罐装。

过程为灌装液体经过活塞液压缸被吸入缸体内,再经过活塞将液体压入灌装瓶里。

设计要求:实现液体灌装

2.2 硬件部分

(1)机械类型

1)确定工位

罐装水一次性多个瓶到位同时灌装,故选用的是多工位灌装。

2)运动形式

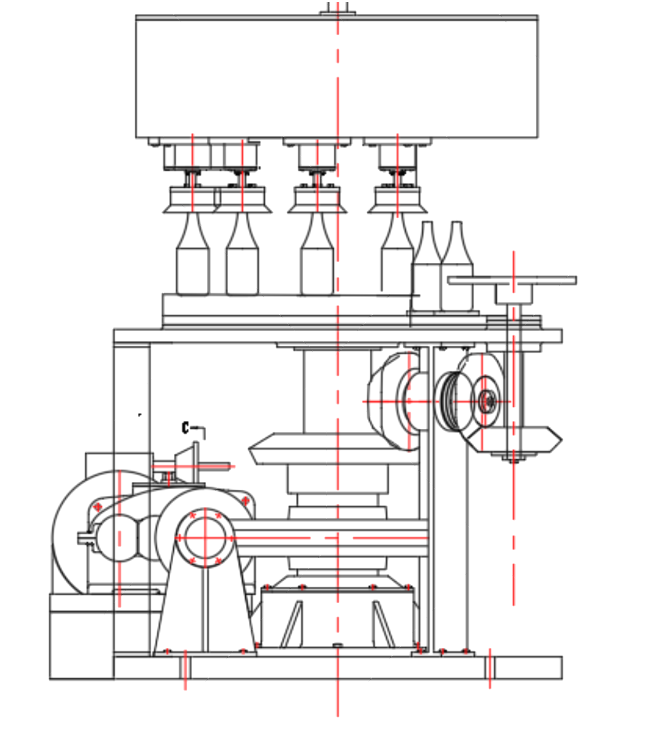

旋转灌装式比较节省空间同时能够比较容易实现12个工位一起灌装,虽然是间断性罐装的方式,但仍然适合。故选用旋转灌装。另外一种是直线型灌装这里不采用。灌装的整体图如图2.1所示。

1电动机, 2减速器 3蜗轮蜗杆 4锥齿轮 5拨瓶轮 6 储液箱

图2.1灌装机整体

(2) 罐装的过程和工位

1) 灌装过程

空瓶经过螺旋进瓶器一个一个传送到转盘上,转盘随着每个瓶子的进入旋转一个工位,当转盘旋转一周后即空瓶全都就位后,由双作用活塞液压缸活塞推杆将整个转盘升起,使得瓶口与灌装口接触开始灌装,灌装结束后,转盘下降,转盘旋转通过旋转出瓶托盘送出。

2)工位数

在结构合理的设计下,本次灌装设计的是12个工位同时灌装。

(3) 执行机构

1)升降机构

通过螺旋进瓶器将瓶子按所要求的状态、间距、速度一个一个地供送到灌装机的转盘上。并由升降机构将转盘托起到一定到高度上从而使得使瓶口紧密接触能够灌装进行灌装。一直等到灌装的一整个过程完成后。升降机构整个整体固定在框架上。将整个转盘升起或下降。

2)储液箱

储液箱放置在整个罐装的顶端。下面固定了12个灌装的缸体。

3) 灌装阀

设计一个双作用的活塞液压缸将液体吸入缸体内,等到瓶子就位后活塞杆推动活塞将液体灌装进去,本次灌装容量由活塞杆行程确定,所以不需要特别计量的灌装阀口。

4) 主轴

通过减速器将电机的动力传给主轴,主轴带动拨瓶轮转动进瓶和出瓶,

同时主轴带动转盘转动。

5)减速器

设计二级齿轮减速器,通过带传动将动力传到主轴上。

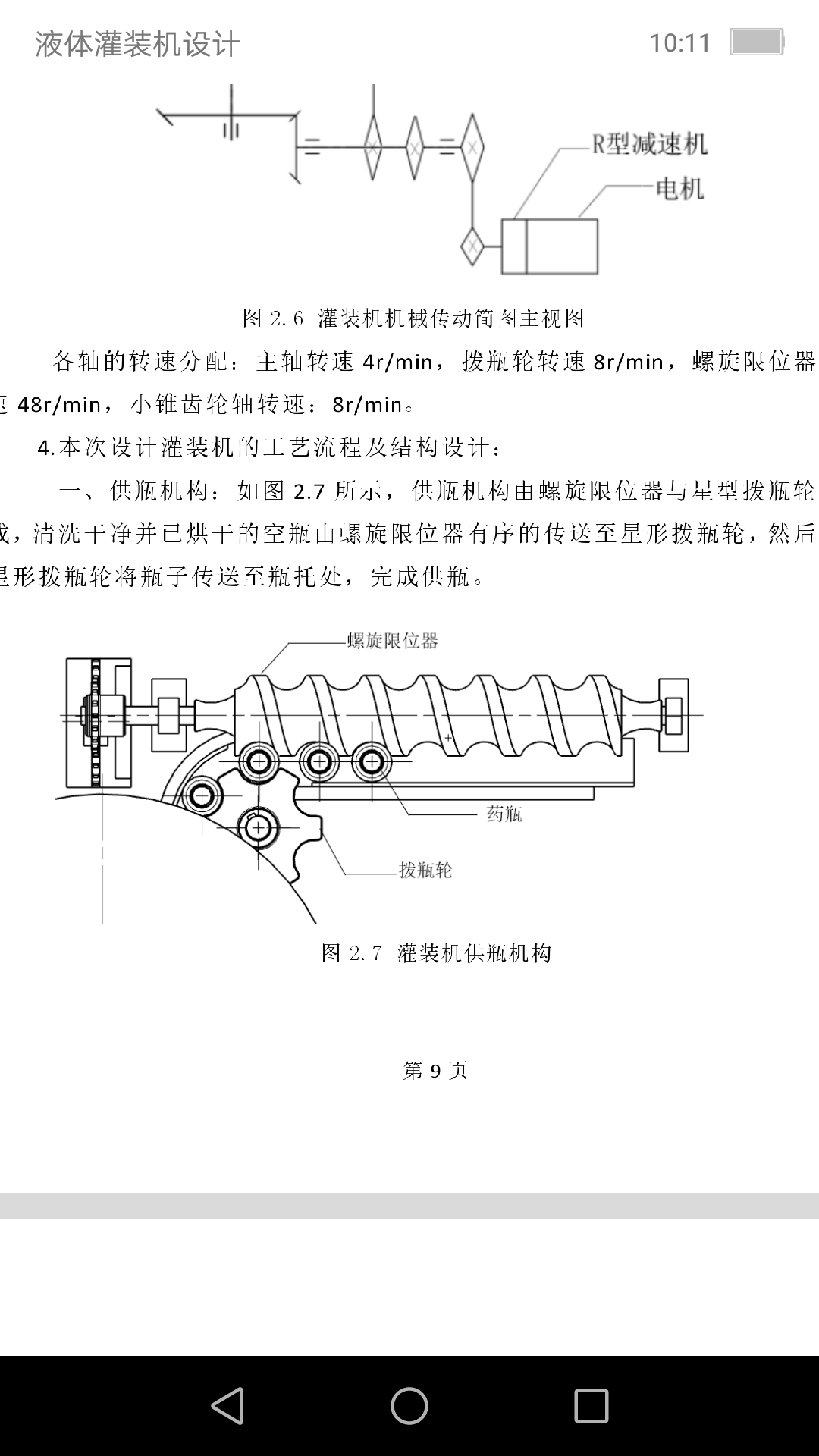

6)进瓶机构

通过螺旋限位器将瓶子运送到拨瓶轮上,实现进瓶

整个过程步骤如下:

1)首先供甁机构工作将空瓶传送到转盘上,通过螺旋限位器如图2.2和拨瓶器共同协调实现

图2.2螺旋限位器

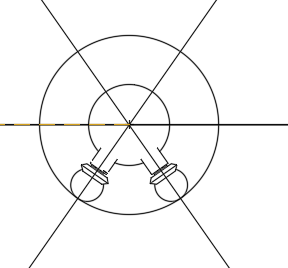

2)瓶子在转盘如图2.3上到位开始灌装,共计12个工位分站了转盘的300°,剩下的60°留给了进瓶和出瓶的拨瓶轮。

图2.3转盘

3)紧接着就是出瓶机构,出瓶机构和进瓶机构相类似,通过拨瓶轮与挡板完成出瓶

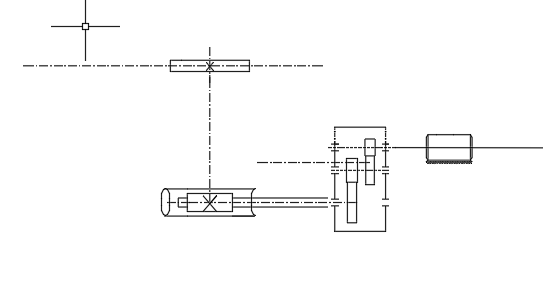

(4) 传动系统初步

整个传动系统(图2.4)的组成为电机通过减速器将动力传送给蜗杆,经蜗轮蜗杆的减速以及变向之后将动力传送给主轴后来完成灌装机的整个机构的动力传送。

图2.4传动系统

2.3 软件部分

本次设计的主要内容是硬件的部分,软件部分完成的主要是控制部分。首先我觉得需要完成的是整个传动系统的控制,需要完成各个部分的准确的协调。本次设计选用plc来实现整体的控制。控制部分包括了信号检测的部分,执行的部分,各种各样的接口以及一定的报警机构。本次设计的控制部分的流程图如2.5:

是否出瓶完成

是否按下启动按钮

相关图片展示: