桌面级可重构机床设计及加工中心实现毕业论文

2020-07-16 20:21:49

摘 要

随着市场经济的逐步发展,当前广泛使用的传统机床渐渐不能够满足客户日益个性化的产品需求,这就需要一种能够进行快速重构,满足生产需要的机床来填补市场的空白。

本文主要介绍了可重构机床。对其从发展历史到应用场合,从设计原理到重构方法进行了简要分析。本文主要通过模块化设计对可重构机床进行了模块化分解,使其能够满足快速重构性的要求。除此之外,主要根据具体的减速箱加工的实例对其进行加工过程中受力的分析,使设计的机床部件能够满足使用要求。为了进一步了解设计的机床的特性,本文使用有限元分析的方法,通过对机床的三维建模对其进行了有限元分析,得到了机床的应力、应变、和位移的有限元分析结果。

关键词:可重构 模块化设计 受力分析 有限元分析

Abstract

With the gradual development of the market economy, the widely used traditional machine tools are gradually unable to meet the increasingly personalized product requirements of customers. This requires a machine tool that can quickly reconstruct and meet production needs to fill the market gap.

This article mainly introduces reconfigurable machine tools. From the development history to the application occasions, a brief analysis was made from the design principles to the reconstruction methods. In this paper, the modular design of the reconfigurable machine tool has been modularly decomposed to enable it to meet the requirements of rapid reconstruction. In addition, the analysis of the force during the machining process is mainly based on the specific examples of gearbox machining, so that the designed machine tool components can meet the requirements for use. In order to further understand the characteristics of the designed machine tool, the finite element analysis method was used in this paper. Through finite element analysis of the three-dimensional modeling of the machine tool, the finite element analysis results of the stress, strain, and displacement of the machine tool were obtained.

Keywords: Reconfigurable;Modular design; Force analysis; Finite element analysis

目录

第一章 绪论 3

1.1. 引言 3

1.2. 可重构制造系统 4

1.3. 可重构机床 5

1.3.1. 可重构机床的定义 5

1.3.2. 可重构机床的特点 5

1.3.3. 可重构机床的设计 6

1.3.4. 可重构机床的国内外发展现状 6

1.3.5. 发展方向 7

1.4. 小结 7

第二章 总体方案设计 9

2.1 可重构机床的模块化设计 9

2.1.1模块化制造概念 9

2.1.2可重构机床的功能模块 9

2.1.3机床的运动及其功能表示 10

2.2结合减速器的机床运动分析 11

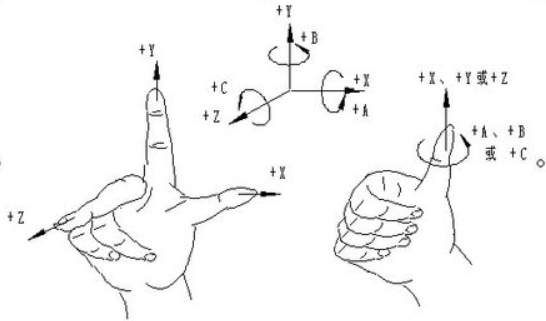

2.2.1数控机床的坐标系 12

2.2.2机床运动的排列 13

2.2.3车床的运动分析 13

2.2.4铣床的运动分析 13

2.2.5镗床的运动分析 13

2.2.6滚齿机的运动分析 14

2.2.7加工中心的运动分析 14

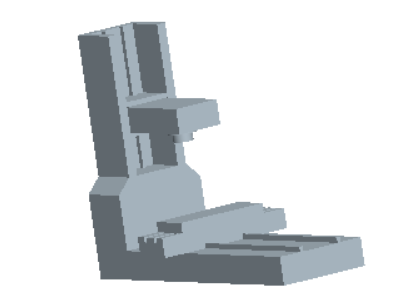

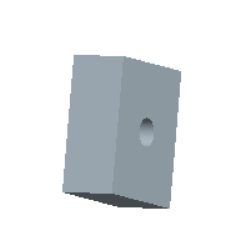

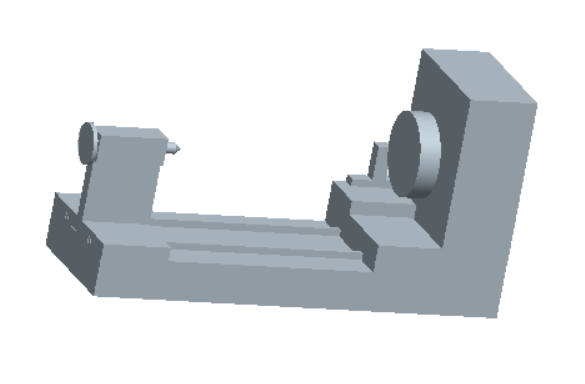

2.3可重构机床机械模块的建立 15

2.4 接口设计 18

2.4.1 机械接口设计 18

2.5 经济性分析 19

2.6 小结 19

第三章 计算说明 21

3.1加工切削力的计算 21

3.1.1粗镗加工切削力的计算 21

3.2进给模块的设计计算 22

3.2.3初选型号 24

3.2.4滚珠丝杠刚度的验算 24

3.2.5压杆稳定性校核 25

3.3主轴模块 26

3.3.1功率 26

3.3.2加工中心电主轴的选用 26

3.4主轴组件的刚度计算 28

3.5伺服电机的选型与计算 29

3.5.1按峰值转矩和峰值转速进行电动机的选择计算 30

3.6导向与支承机构 31

3.6.1导轨面压强的计算 31

3.6.2机床支承机构 32

3.7 机床性能的提升 33

3.7.1机床的振动 34

3.7.2机床的定位精度和重复定位精度 34

3.7.3加工中心几何精度检验 34

3.8 小结 35

第四章 机床有限元分析 36

4.1机床有限元模型的建立 36

4.2加工中心的有限元分析 37

4.2.1加工中心受力分析 37

4.3 小结 40

第五章 致谢 41

参考文献 42

绪论

引言

随着市场的发展,全球范围内的市场竞争日益激烈,制造业环境也在日益变化。传统的制造业的客户对于产品的需求大多是大批量、单一性的。而随着消费者消费水平的进步和经济的日益发展,消费者对于产品的需求日益趋于多样化和个性化,如果企业紧紧靠着之前的思想继续下去,那么传统企业的产品生产模式将不能够满足当前消费者对于产品的需求。因此,市场上迫切的需要一种能够满足消费者消费需求,能够根据消费者对于产品的要求进行多样化、个性化生产的加工制造系统。【1】为了解决消费者对于个性化产品的这种需求,保证企业可以根据消费者需求的变化及时有效、方便经济的完成生产任务,时间各国的专家学者在一系列研究的基础上提出了可重构的概念。可重构制造系统(RMS)的概念首先产生于19世纪90年代,可重构制造系统被提出的原因主要是为了能够更加经济有效、方便快捷的应对市场对于产品需求的变化。

在当下,企业用于完成对工件的车削、铣削、钻削、磨削工作的主要设备是传统的专用机床和数控机床【2】。然而这些机床的设计初衷是为了满足传统的客户对于大批量产品的需求,以此这些机床只能适合于生产大规模的、单一化的产品【3】。当客户对于产品的需求发生变化时这种机床不能够有效地通过进行适当的重组转变成能够满足客户需求的机床,如果想强行将这种机床改造成能够满足客户需求的机床则需要花费大量的时间及金钱才能够完成【4】。这样对公司造成的损失是巨大的,且不能获得较好的效果。上面所阐述的机床主要都是传统的刚性机床,企在进行大批量生产时有很大的优势,但是在个性化生产的环境下就很难满足使用要求了。为了克服传统的刚性制造的这种缺点,更加先进的可以满足个性化制造要求的柔性制造应运而生。柔性制造听起来复杂但其实质是指其加工生产具有灵活性,可以根据不同客户提出的不同的加工订单通过自身结构部件灵活转换及其重组组合,或依据需求对其组成构件进行适当的增减【5】。柔性制造相比于传统的刚性制造而言可以克服后者在个性化加工方面的许多缺点,但是其机床的柔性主要是针对某一种零件或某一族零件的特定工艺要求而单机一次性设计、制造的【6】。这就导致柔性制造机床在实际生产加工中并没有场合能够发挥其柔性制造的特点,仅仅起到了和传统刚性机床相同的作用。这就要求发明出一种更加贴近实际使用要求能够充分发挥柔性制造特点且能够便于使用的机床。可重构制造系统的概念在这种社会需求的背景下应运而生。可重构制造模式在充分吸取了前述制造模式的各种优缺点前提下,具有传统机床生产效率高、成本低的特点且能够根据客户个性化的需求进行快速的重构满足生产使用要求,刚柔并济,是一种新兴的制造模式【7】。美国某权威机构曾发表过一篇文章,在这篇文章中提到了可重构制造系统(RMS),并将其列为2020年前世界范围内面临的十大关键技术之首【8】。

可重构制造系统

清华大学的罗振璧教授经过深入研究并结合前人的理解和自身的体会后将RMS定义为根据市场的多变需求及系统的规划研究,对原有系统进行再更新、重新配置来降低重组成本,并据此来缩短设计时间,提高产品的质量和投资获得的效益,快速根据生产需要调整加工制造过程和加工制造能力的可变的加工制造系统【9】。

相关图片展示: