结构件转角加工走刀策略对比分析毕业论文

2020-04-15 17:40:30

摘 要

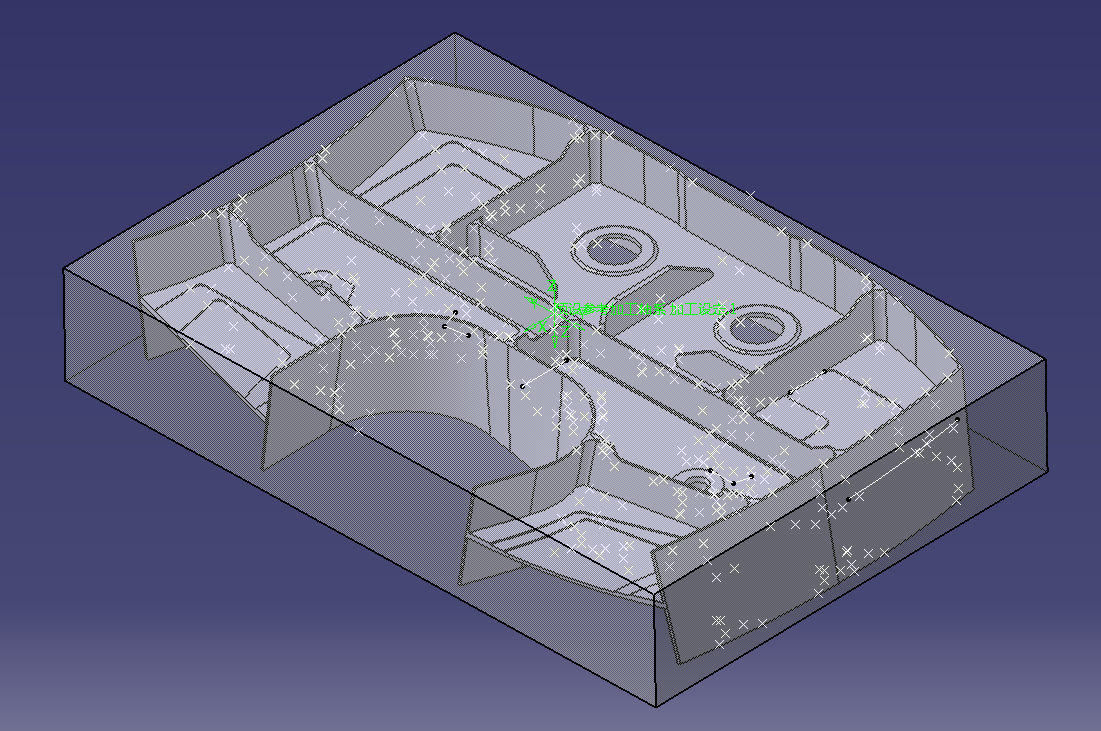

结构件是构成飞机机身的主要零部件,对于飞机的性能有十分重要的影响。而结构件中大量的转角特征也是其重要组成部分。本文通过CATIA与UG的加工模块对结构件加工方式设计规划,生成刀具轨迹策略,通过VERICUT软件,对所规划的刀路进行仿真验证。

本文首先通过查阅国内外文献,分析了结构件加工的现状与发展趋势,介绍了结构件转角区域在开闭角加工上的难题与解决方法。介绍了数控加工技术的发展及其在结构件上的应用。

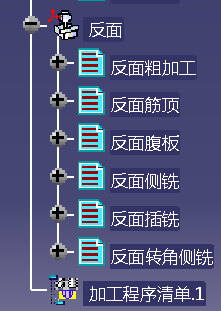

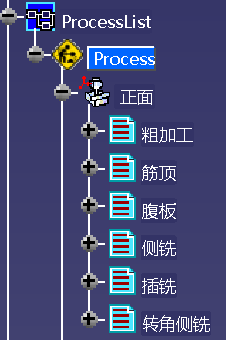

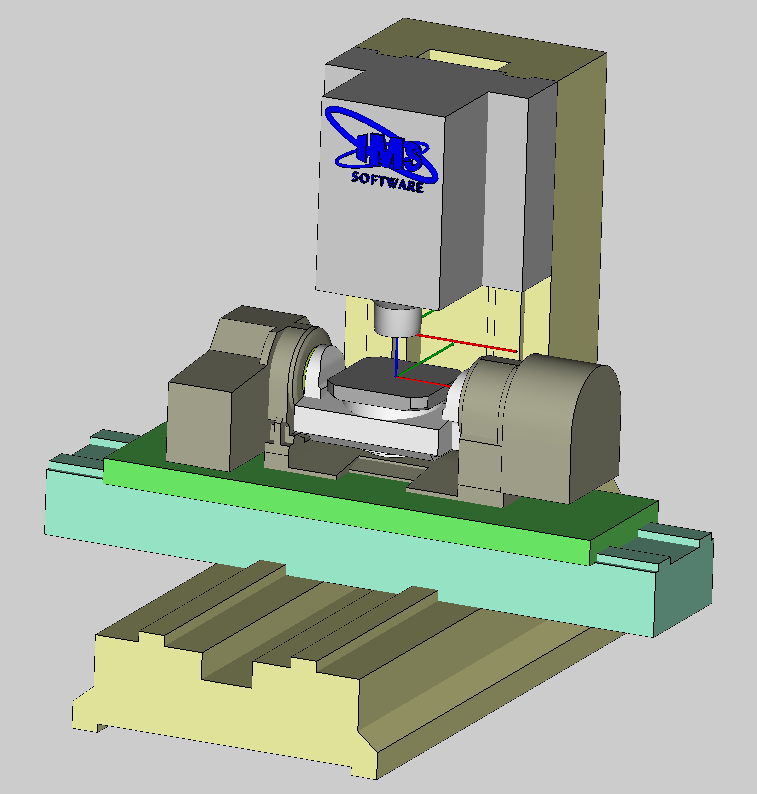

对结构件加工工艺的规划,对加工阶段进行划分,为各工序设定最合适的加工方案。在CATIA与UG中对结构件编程,生成出合理的刀位轨迹。学习加工后处理系统,将虚拟刀路转化成实际生产使用的机床代码。利用VERICUT软件,构建了虚拟机床以及其他必要参数,对CATIA与UG生成的刀具路径进行仿真,验证了代码的准确性与实用性,并分析对比得出两者在转角加工编程上的优势与劣势。

关键词:结构件 转角 数控编程 仿真 刀具轨迹

ABSTRACT

The structural parts are the main parts that make up the aircraft fuselage and have a significant impact on the performance of the aircraft. A large number of corner features in the structural parts are also an important part of it. In this paper, the processing module of CATIA and UG is used to design and plan the structural part processing method, and the tool path strategy is generated. The VERICUT software is used to simulate and verify the planned tool path.

This paper firstly analyzes the status quo and development trend of structural parts processing by consulting domestic and foreign literatures, and introduces the problems in the processing of corner parts of structural parts and some solutions. The development of CNC machining technology and its application in structural parts are introduced.

For the planning of the structural parts processing process, the processing stage is divided, and the most suitable processing plan is set for each process. The structural parts are programmed in CATIA and UG to generate a reasonable tool path. Learn the post-processing system to convert the virtual toolpath into the machine code used in actual production. Using VERICUT software, the virtual machine tool and other necessary parameters were constructed. The tool path generated by CATIA and UG was simulated to verify the accuracy and practicability of the code. The advantages and disadvantages of the two in corner programming were analyzed and compared.

Key words: Structural parts , corner , NC programming , simulation , tool path

目录

第一章 绪论 1

1.1引言 1

1.2课题研究背景及研究意义 1

1.3数控加工技术的发展现状 2

1.4结构件转角加工研究现状 3

1.4.1国内研究成果 3

1.4.2国外研究成果 4

第二章 结构件几何特征及工艺规划 5

2.1结构件的几何特征 5

2.2结构件加工工艺规划 5

2.2.1毛坯的选取 5

2.2.2加工阶段与加工线路划分 6

2.2.3机床的选取 7

2.2.4刀具与切削参数的选择 8

第三章 转角加工的模型准备 9

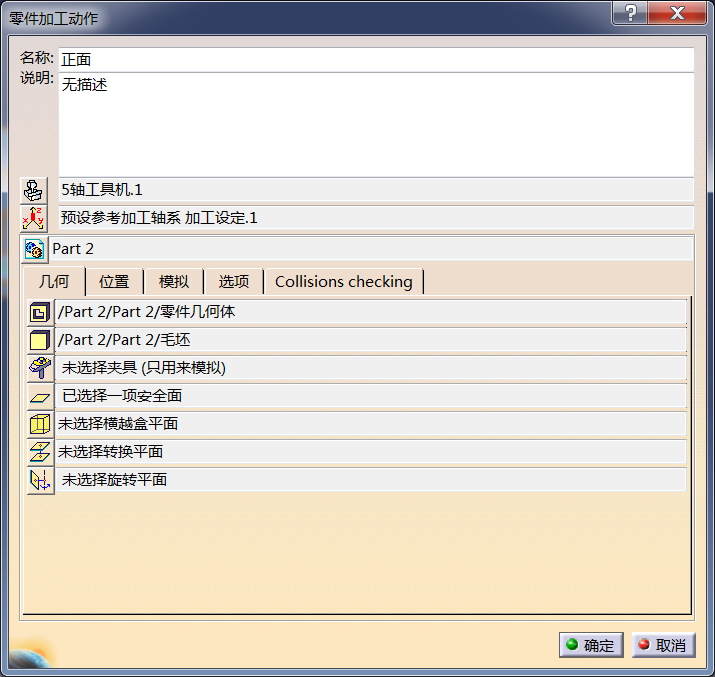

3.1结构件加工工位设置 9

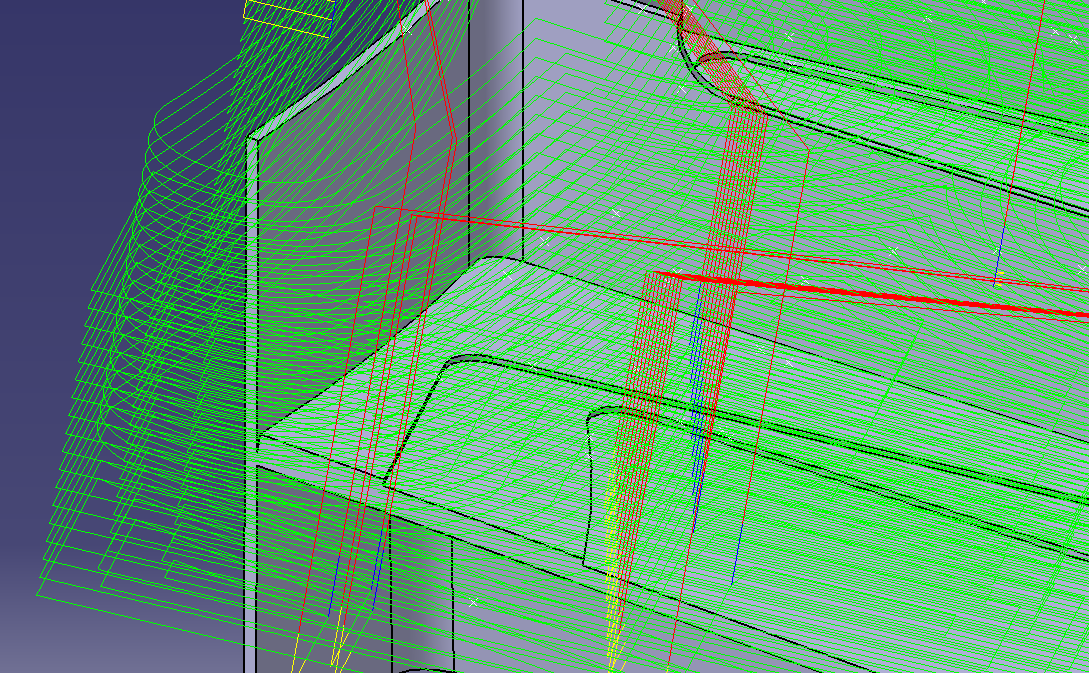

3.2结构件正面粗加工 9

3.2.1刀具参数及加工参数 10

3.2.2粗加工刀具路径的生成与检验 10

3.3结构件反面粗加工 11

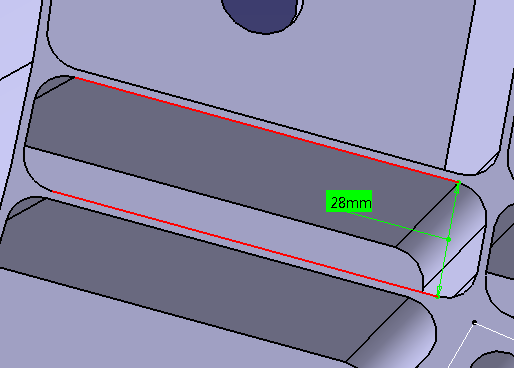

3.4结构件筋顶加工 12

3.4.1加工命令的选择 12

3.4.2刀具及加工参数 12

3.4.3筋顶刀具路径生成与检验 13

3.5腹板精加工 14

3.5.1加工命令的选择 14

3.5.2闭角区域边界创建 14

3.5.3刀具及加工参数 15

3.5.4腹板刀具路径的生成与检验 15

3.6侧壁精加工

16

3.6.1加工命令的选择 16

3.6.2刀具及加工参数 16

3.6.3侧壁刀具路径的生成与检验 17

3.7转角插铣 17

3.7.1加工命令的选择 17

3.7.2刀具及加工参数 18

3.7.3插铣刀具路径的生成与检验 18

第四章 转角精加工与仿真对比 19

4.1 使用CATIA生成转角走刀轨迹 19

4.1.1加工命令的选择 19

4.1.2刀具与加工参数 19

4.1.3刀具路径的生成 19

4.2使用UG生成转角走刀轨迹 20

4.2.1加工命令的选择 20

4.2.2刀具的选择及加工参数 21

4.2.3刀具路径的生成 21

4.3后置处理 22

4.3.1CATIA的后处理 22

4.3.2UG的后处理 22

4.4数控加工的仿真 23

4.5CATIA与UG转角加工对比 25

4.5.1三轴转角区域对比 25

4.5.2五轴开角区域对比 26

4.5.3五轴闭角区域对比 26

4.5.4对比总结 27

第五章 总结与展望 28

5.1经济性评估 28

5.2总结 28

参考文献 30

致谢 32

第一章 绪论

1.1引言

随着航空领域的飞速发展,作为飞机机身重要部件的结构件也在不断地改良,其性能成为了航空领域中一个重要的研究方向。相比于老式飞机,现代飞机将大量需要铆接或焊接的钣金零件替换成了整体的结构件。由于整体框、梁、肋的出现及整体壁板结构的广泛应用,机械加工零件的类型和品种日益增加,在某些类型飞机的生产中,机械加工零件所占劳动量比重超过钣金成形零件。例如有些客机的整体结构件占机身重量的65% ,因此整体结构件在航空航天领域发挥越来越重要的作用。为了使飞机具有更高的续航能力和性能,结构件便向着重量更轻,强度更高的方向发展,因此结构件中大量使用了槽、梁和肋板等特征,既降低了整体的重量,又保证了实际使用的强度要求。对比于旧式铆接结构,整体结构件有诸多优点,如外形准确,对称性好,在强度方面刚性好、重量轻,装配时需要的连接件少同时装配后形变量小。但这些特征带来了更大的加工要求和难度。由于槽特征中转角数量大,并且包含碎面、自由曲面等复杂结构。转角数控编程需要在零件数模中大量地重复拾取几何元素、创建几何辅助元素、设置加工参数等操作,造成了编程难度大、重复工作量大、效率低、质量不稳定等问题[1]。如何解决这些问题是结构件发展的关键。

1.2课题研究背景及研究意义

得益于科研水平技术的日益提高和计算机技术的更新发展,加工过程中数控部分占比越来越多,渐渐取代了人力操作。数控加工对比人工编程或人工加工有诸多优点,在计算机的辅助下使得整个设计生成周期大幅度缩减,还减少了人工操作时需要反复测量零件尺寸的问题,同时提高了产品的精确度,有效地避免了由于人工原因引起的误差及废品,降低了加工制造过程中的人工成本,也使得工人有了更良好的工作条件。

由于结构件的几何特性,使得部分结构件的加工难度较大。对于一些特殊的结构件还会发生部分区域无法加工到位的情况。例如槽特征中的闭角区域,内型和转角是槽的关键子特征,其加工是槽精加工的重要组成部分[2]。正常的三轴机床无法将刀轴倾斜,需要通过再次装夹以达到加工目的,增加了多次装夹的误差。由于五轴加工中心的出现和发展,这个问题将得到显著改善。通过数控编程和控制刀轴方向,改变进到方式等途径,我们可以得到一个完整的加工刀路轨迹,但仍然无法确保加工过程的安全性。因此在进行实际的机床加工之前,我们通常会借助计算机软件例如VERICUT对整个加工过程进行仿真验证。同时也可以通过模拟仿真发现刀路设计问题。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: