数控复合齿轮加工实验中心的设计毕业论文

2020-04-15 17:47:29

摘 要

了解数控机床的基本构造并掌握铣齿机的加工步骤,并按照标准计算过程选择X(水平方向进给)轴与Z轴(垂直方向进给)所需零部件的型号尺寸,进行校核验证,使组装完成后的机床可以在西门子808D铣削数控系统的控制下完成对铝合金材质的直齿圆柱齿轮的加工,学习数控编程的基本原理,完成对直齿圆柱齿轮的基本编程,并对齿轮加工后的误差进行分析,总结经验,同时将滚齿加工与模数铣齿加工进行比较,分析其利弊,进一步了解滚齿的加工原理以及注意事项。

关键词:铣齿 选型校核 数控编程 滚齿

Abstract

Understand the basic structure of NC machine tool and master the processing steps of gear milling machine, and select the size of parts needed by X (horizontal feed) axis and Z (vertical feed) axis according to the standard calculation process, and check and verify, so that the assembled machine tool can complete the processing of straight cylindrical gear of aluminum alloy material under the control of Siemens 808D milling NC system. Learning the basic principle of NC programming, completing the basic programming of spur gear, analyzing the error after gear processing, summing up experience, and comparing Hobbing with numerical milling, analyzing its advantages and disadvantages, further understanding the hobbing processing principle and matters needing attention.

Key words: milling tooth;selection check;NC programming;gear rolling

目录

第一章 绪论 1

1.1前言 1

1.2数控机床的产生与发展历程 1

1.3数控机床的发展趋势 2

1.4本课题研究目的 3

第二章 总体设计 4

2.1设计的一般要求 4

2.2数控机床的分类 4

2.3数控机床的检测装置 5

2.4数控加工中心组成部分 7

2.5注意事项 9

第三章 计算说明及选型 10

3.1铣削力的计算 10

3.2 X轴相关计算 10

3.3 Z轴相关计算 15

第四章 数控加工程序及说明 19

4.1直齿轮的数控编程 19

4.2直齿轮误差分析 20

4.3西门子808D数控铣削系统简介 21

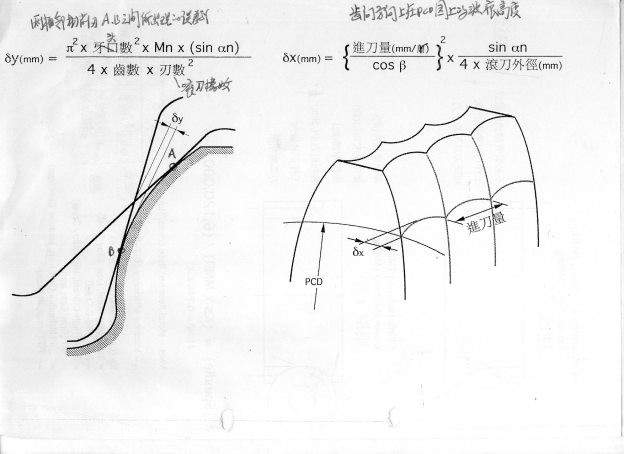

第五章 对滚齿机的初步了解 22

5.1滚齿加工简介 22

5.2滚刀的选择及使用 23

第六章 机床经济性 25

6.1主要零部件的采购信息 25

6.2对于成本结构的分析 25

第七章 总结 26

参考文献 27

致谢 28

- 绪论

1.1前言

随着工业技术的迅速发展,传统的手动齿轮加工设备已无法满足高速生产的需求,数控设备生产已然成为今后机械行业发展的主流趋势。

本次数控铣床的设计加工对象为铝合金制毛坯件,采用方法为成形铣,目的是模拟成形铣齿轮的铣削过程,用于演示教学及技能考核,并为今后投入实际生产的数控滚齿机提供一个设计基础。

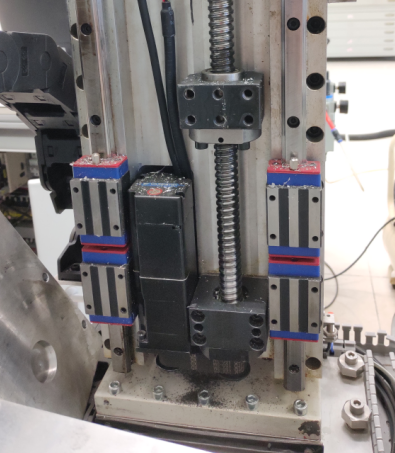

在寻找相关资料过程中可以发现在大型机械企业齿轮加工中,很少使用铣齿机,相较于滚齿机和插齿机,铣齿机存在加工精度低、工作效率低等缺点,所以在实际生产中仅在小型企业中可以看到,并且产量很少。但是铣齿机的刀具结构简单,对机床精度要求不高,生产成本较低,可以作为教学用机床进行演示以及技能考核。其主要结构如下:

- 西门子808D铣削数控系统

- 立柱的

轴(X轴)

轴(X轴)

(Y轴)

(Y轴) 的

的

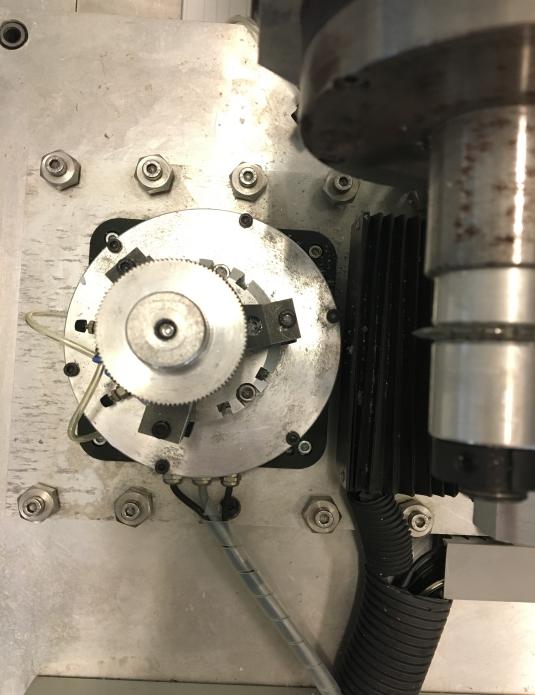

(A轴)

(A轴) 的旋转运动(C轴)

的旋转运动(C轴)- 电主轴及其驱动模块

- 各个轴的伺服电机以及对应的驱动模块

- 空气压缩机以及气动三爪卡盘。

在实际应用中,冷却、润滑、液压等辅助机构对保证机床的性能及稳定性具有重要意义,此机床仅供演示,故不做专门设计,只做基本了解。

1.2数控机床的产生与发展历程

西方工业革命的蒸汽机极大地推动了人们对机床的不断改进和发展,随着各大战争的爆发,对生产零件的加工精度要求不断提高,需要生产出材质更硬,误差更小的零件。为了加工更大材质更硬的机械零件,西方工匠不断改良创新,将手动机床和电动机、液压元件、行程开关等自动化元件相结合,便有了半自动化机床的雏形。这种半自动化机床极大地提高了零件的精度以及操作简便性,并为数控机床的产生奠定了良好的技术支持。

第二次世界大战后,电子计算机的发明将机械加工行业引入新的领域——数控时代。为了更好地加工飞机螺旋桨叶片,美国人约翰·帕森斯向美国空军提出研制世界上第一台数控机床(铣床)的计划,1952年,第一台数控机床样机被成功研制出来,但是由于其由晶体管制成,体积庞大,只在军事部门使用。随后世界各工业强国竞相研制自动化生产线,并伴随着小型计算机的问世,数控机床也向电子管和集成电路方向过渡。1970到1974年之间,出现了三次技术突破,分别实现了计算机多点控制、计算机辅助设计和机床自适应反馈系统的设计。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: