数控车床自动上下料机械手仿真建模与分析毕业论文

2020-02-19 19:58:44

摘 要

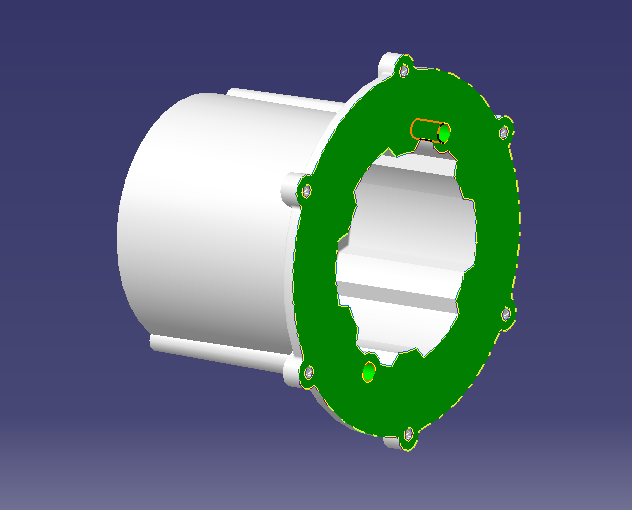

本文研究分析了机器人与仿真技术的国内外现状,研究了未来机器人的发展趋势,完成电机外壳的零件建模,制定了电机外壳的制造加工程序,进行了机器人末端执行器的改进设计,设计了数控车床的专用夹具。借助数字制造仿真Delmia软件,完成了机床模型的导入拆分,对自动化生产线的相关设备,机器人末端执行器、机床夹具机械装置的建立,根据零件生产工序,将模型导入仿真模块,完成整个自动化生产线的空间布局,对机器人完成示教工作,规划机器人的运动路径,模拟创建了数控车床上下料机械手的运动过程,验证电机外壳的生产工序正确性,分析了设备之间是否存在干涉碰撞现象。最后输出了自动化生产线的二维布局图纸。

关键词:上下料;数控车床,机械手;末端执行器;运动仿真;

Abstract

This paper analyzes the status quo of robots and simulation technology at home and abroad, studies the development trend of robots in the future, completes the modeling of motor casing parts, formulates the manufacturing process of motor casings, and a designs the robot end actuators, special fixture for CNC lathes. With the digital manufacturing simulation Delmia software, the import and split of the machine tool model is completed, the related equipment of the automated production line, the robot end effector and the machine tool fixture mechanism are established, and the model is imported into the simulation module according to the part production process to complete the entire automated production line. The spatial layout, the robot completes the teaching work, plans the robot's motion path, simulates the movement process of the CNC lathe blanking robot, verifies the correctness of the motor casing production process, and analyzes whether there is interference collision between the equipment. Finally, the 2D layout drawing of the automated production line is output..

Key Words: Loading and unloading; CNC lathe, manipulator; end effector; motion simulation

目录

第1章 绪论 3

1.1课题研究背景及意义 3

1.2 国内外机器人发展与研究现状 3

1.2.1 国外机器人的发展现状 3

1.2.2 国内机器人发展与研究现状 4

1.3离线编程与仿真技术 5

1.3.1离线编程与仿真技术的作用 5

1.3.2 常用的离线编程与仿真软件 6

第2章 总体方案设计 7

2.1 电机壳体的需求分析 7

2.2 任务分析与方案设计 7

第3章 电机壳体加工工艺分析 8

3.1零件外壳加工表面的分析 8

3.1.1电机外壳的作用 8

3.1.2 零件主要加工表面的要求分析 9

3.2 工艺规程设计 9

3.2.1毛坯的制造形式 9

3.2.2毛坯的尺寸计算 9

3.2.3加工基准面的选择 10

3.2.4.加工方案 10

3.2.5典型工序工时的计算 13

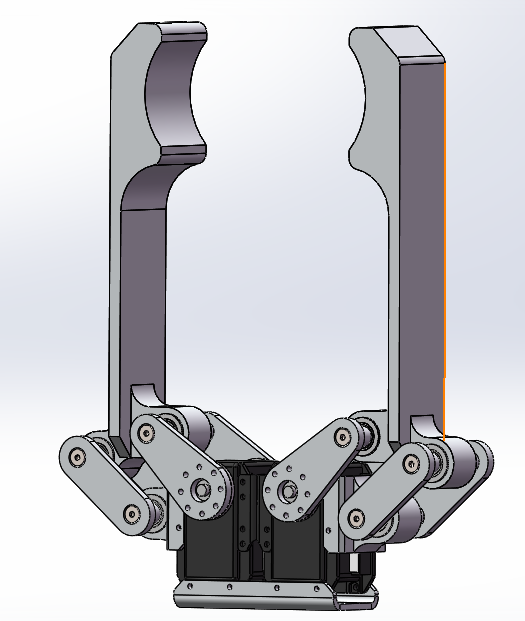

第4章 机器人末端执行器的设计 16

4.1 执行器的方案选择 16

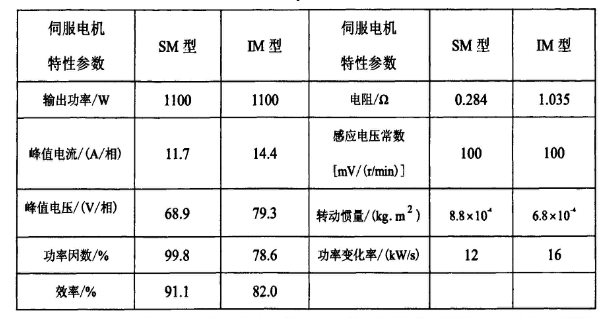

4.1.1 驱动电机的选型 17

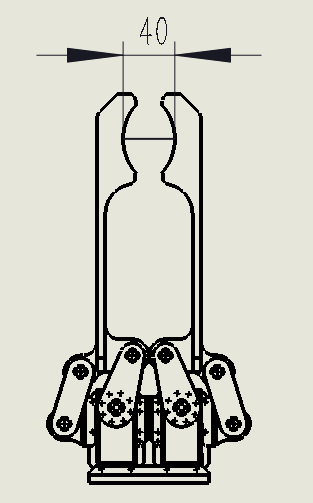

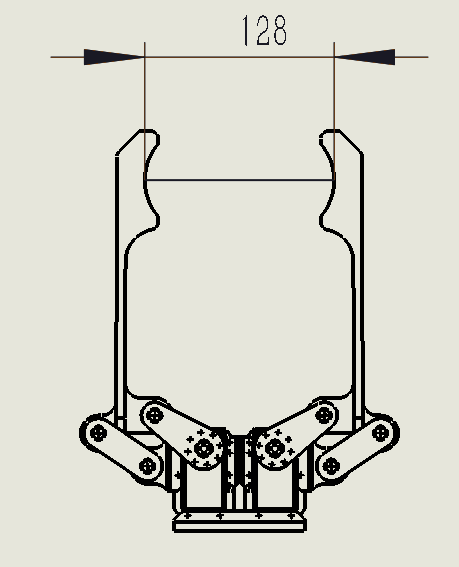

4.1.2 手指的尺寸设计 18

4.1.3 双工位末端执行器的设计 20

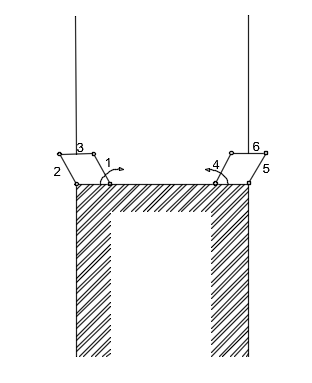

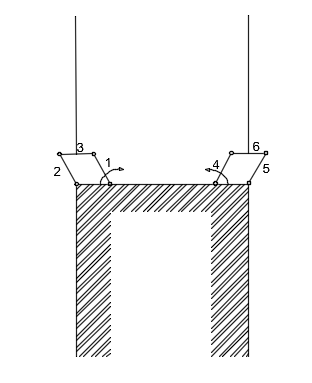

第5章 数控车床夹具的设计 22

5.1 夹具基本原理、要求 22

5.2夹具的定位方案 22

5.3 夹紧设计 23

第6章 机器人数控机床上下料工作站集成 25

6.1 工作站方案拟定 25

6.2 上下料机械手系统的选择 25

6.2.1 桁架式机械手 25

6.2.2 关节式工业机器人 26

6.3 上下料工作站的组成 26

6.3.1 工业机器人的选型 26

6.3.2 机器人行走轴的选型 27

6.3.3 上下料工作站的其他工艺设备 28

6.4 上下料生产线的布局规划 29

第7章 上下料自动化生产线的仿真 31

7.1 工艺装备的建模、拆分、机械装置的建立 31

7.1.1数控车床的拆分建立 31

7.1.2 末端执行器的拆分建立 32

7.1.3 行走轴、机器人、末端执行器的安装 32

7.2 生产线任务及机器人示教 33

7.2.1 机器人的可达性与运动空间 33

7.2.2机器人示教 33

第8章 设计总结 36

致 谢 37

参考文献 38

第1章 绪论

1.1课题研究背景及意义

机械制造业是关系国计民生的基础性行业[1],是衡量国家综合实力水平的重要因素之一。

机械加工由原始的人力的手工加工,到传统的机械加工,再到目前机械智能加工,生产方式日新月异,效率不断提高。数控机床广泛应用改变了机械加工的方式,逐渐使加工制造迈向生产的自动化、无人化、智能化,改善了机械加工环境,大幅度提升生产加工效率,实现高加工精度目标[2]。然而,总生产效率的进一步提高不仅仅是需要单个机器生产效率的提高,同时也受制于物料的运输效率。在当前,机械加工厂中普遍存在着人工实行物料的转移运输,人工上下料的现象,形成了人服务机器的困境。这种现象不仅违背了将人从繁重的劳动中解放,逐步实现智能制造、无人工厂的大潮流,而且很大程度上拖慢生产节奏,浪费了宝贵的生产时间,极大地提高了生产运营成本。

目前,机器人作为柔性制造系统的重要组成部分[3],紧密联系着机械生产设备件的物料运输与转移,降低其他辅助生产设备的使用,减少物料的流通环节,大规模适用于工厂的生产流水线,提高生产的自动化程度。

采用机器人进行上下料具有迫切的现实意义与生产意义。中国人口已经逐步呈现老龄化的趋势,现今企业劳动力成本每年大幅度上升,一线生产工人日渐短缺。机器人的应用可以化解人力资源不足的局面,降低对熟练技能工人的依赖,便于工厂的生产管理。同时,机器人可以进行繁重、重复、费力的工作,可以长期处于高压、闷热、多尘的工作环境中,高效的进行运转,减少了对人体的健康危害,提高生产的安全性、无害性。

1.2 国内外机器人发展与研究现状

1.2.1 国外机器人的发展现状

工业机器人是一种面朝向工业领域的多关节机械手或者是多自由度机械装置,可以自动执行预先定义的指令,由自身的动力和控制系统实现各种运动的机器[4]。

具有现代意义的机器人发明于20世纪40年代,得益于电子技术、可编程数控机床以及精密加工技术的快速发展。

1959年,美国科学家戴尔沃与机器人之父英格伯格共同发明了世界上第一台满足生产要求的工业机器人[5],掀开了机器人的发展序幕,改变了整个机械加工的进程。

日本开始研究机器人技术时间相对晚,但由于技术基础强大,其机器人技术发展快,势头,开创性的提出来许多革命性的机器人理念。1967年日本的川崎重工与丰田公司购买了工业机器人versatran 和unimate,走上了机器人的发展道路[6]。由于日本国内资源匮乏,人力生产成本高,对机器人方面的需求特别迫切,机器人行业得到日本政府的巨额资金投入。日本的机器人产业实力强大,发展势头好,水平居于世界前列。

1978年,美国Unimation公司经过多年的技术沉淀与探索,在过去的基础上,再一次进行更新改造,发明了又一款经典的通用型工业机器人Puma。至此,工业机器人真正走出实验室,进入实际生产加工。

人工智能技术日渐重要和普及,当前世界各国都在不遗余力的投资智能机器人产业,向着智能化、系统化的大方向大步迈进,引领新一场的技术革命。其主要的方面有:一:机器人的总体性价比提高。二、机器人更依靠传感器。机器人普遍带有位置、速度、力传感器,同时机器人视觉技术、机器人触觉技术也更加热门。 三、机器人与虚拟技术的结合更加紧密,不仅可以进行仿真,还可以进行生产过程的实时监测监控。四、人机交互

多年的技术沉淀以及创新探索,国外已经形成了一大批技术深厚的机器人公司,如瑞士的ABB公司,德国的库卡,日本的FAUNC公司,安川电机公司,他们占据了大部分的机器人市场,赚取了丰厚的利润[7]。

1.2.2 国内机器人发展与研究现状

20世纪七十年代,中国开始机器人技术的初步研究。面临着国外的技术封锁,机器人缓慢发展,一片空白。

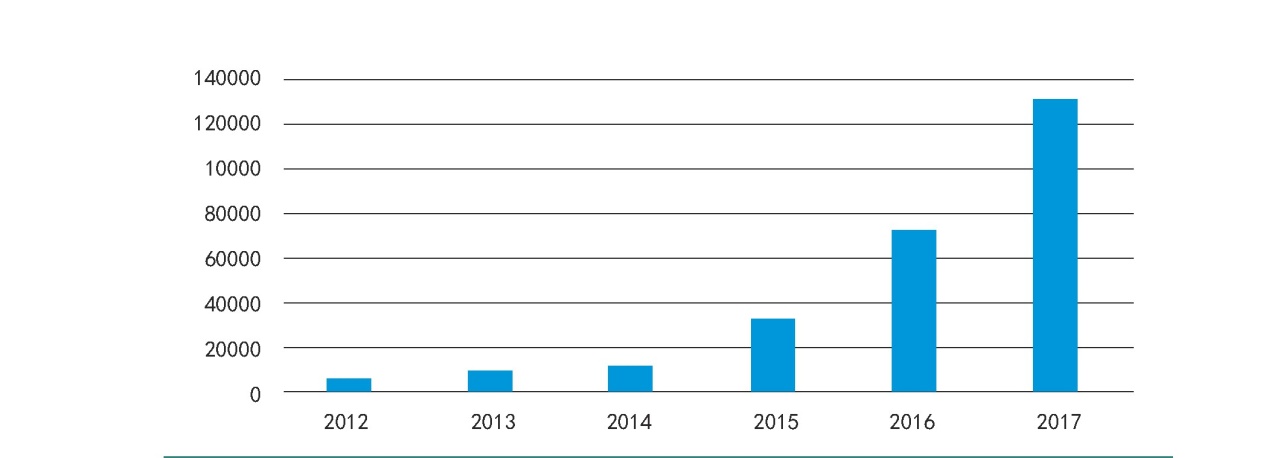

在新世纪头十年,中国的机器人技术迈向崭新发展路途。机器人开始进行大规模的生产应用[8]。在2013年,中国完成了对日本机器人生产的超越,一举成为世界最大的机器人生产销售市场,机器人生产厂家也井喷式出现,蓬勃发展。机器人生产数量逐年增长,跟外企的激烈竞争中,夺回一大部分国产机器人的市场份额。

图1.1 中国2012-2017年机器人年生产量[9]

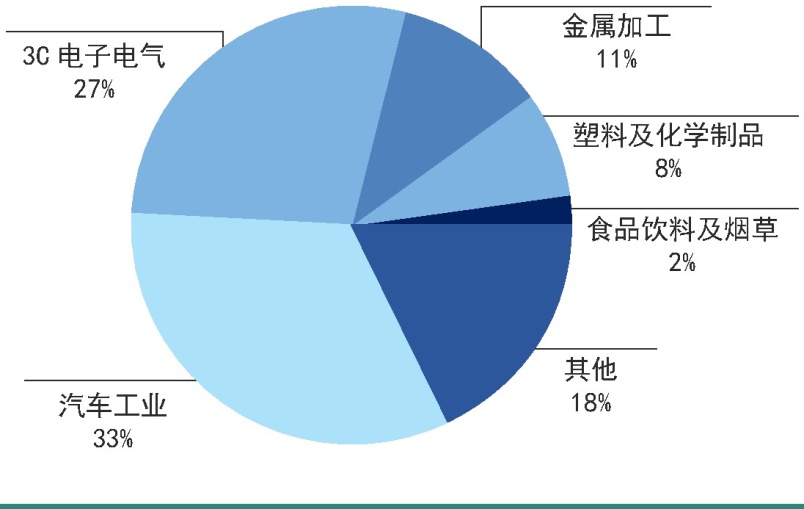

中国的机器人已经形成了多领域、多方位、多行业的应用,各个行业热衷于引进机器人进行生产,重点开展研究先进工艺、机构与驱动、智能控制与人际交互等领域,着重开发工业机器人、医疗机器人,并在汽车领域、金属加工领域、化工行业等取得巨大的应用,提高了我国的机械加工水平。

图1.2 中国机器人应用行业分布

图1.3 奇瑞公司 S11 侧围焊接机器人生产线

1.3离线编程与仿真技术

1.3.1离线编程与仿真技术的作用

机器人离线编程是指使用软件在计算机中构建整个工作场景的三维虚拟环境[10]。根据实际零件的详细生产工艺,配合必要的动作指令,自动生成机器人的空间运动轨迹。再在软件中仿真与调整机器人姿态,优化运动轨迹,再把编写的机器人人程序传送给机器人,进行生产加工。

仿真技术主要有一下的实际应用:

- 方案仿真。在自动化生产线构建初期,需要进行生产方案的拟定。可以通过计算机建模仿真,虚拟整个加工过程,直观展示出方案的整个生产过程,便于技术的交流。

- 结构与空间验证。在生产线的设计初期,需要全面的验证生产线所有设备的空间布局、设计的机械结构尺寸、夹具的尺寸,检讨各个生产设备是否出现干涉,避免在实际加工中出现严重的机械加工事故,造成人员生命财产损失。

- 工艺节拍验证。生产节拍是衡量机械生产能力的重要指标。在项目的实施前需要预估算工作站或生产线的生产效率,通过仿真软件对生产节拍进行验证分析是最高效的方式。

- 机器人技术的研究。机器人仿真软件提供虚拟空间环境,支持分析机器人结构,运动分析的仿真,同时也支持各种类型机器人的编程示教。

1.3.2 常用的离线编程与仿真软件

- DELMIA

DELMIA是法国达索公司的一款功能强大的专业的机器人仿真软件,利用IGRP可以快速和图形化地构造出各种应用单元作业[10]。DELMIA为客户提供数字化制造解决方案,能够完全呈现模拟验证一台机床、一个机器人或者一条生产线线的制造流程,完善生产管理。DELMIA应用范围广阔,其解决方案囊括汽车生产中的的发动机,汽车总装以及白车车身,航天航空制造的飞机装配、机身维修护理,和普通制造业。

- Robotmaster Robotmaster是加拿大设计开发的一款功能强大离线编程软件,支持世界上的大部分机器人型号[11]。在Mastercam软件中支持机器人编程,生成机器人代码,方便技术人员运用。

- RobotArt RobotArt是国内品牌离线编程软件中较好的一款软件[11]。这款机器人软件首先分析数据模型的拓扑信息,运算工业机器人运动轨迹。根据计算结果,再轨迹仿真,进一步实现机器人的路径优化,同时包含碰撞干涉检测,工作场景渲染,输出等功能,根据客户的需求生成逼真的实际生产效果。

第2章 总体方案设计

2.1 电机壳体的需求分析

电机是工业设备的动力之源。电机为大多数的工业设备提供动力,带动设备运转。电机的性能决定整个设备的整体质量。电机壳体作为电机的第一道安全屏障,对电机起安全保护,另一方面,电机壳体也为电机内部零件的安装提供了空间与支撑。

电机壳体一般外形复杂,凸台肋板多,加工工艺要求高,表面质量高。出于对更高质量的需求,电机壳体的制造业越来越得到重视,对电机的加工工艺也提出了更高的要求。因此,本次设计拟针对电机壳体的加工制造进行加工工艺的模拟仿真。

2.2 任务分析与方案设计

针对数控车床上下料机械手设计与运动仿真过程实现,初步拟定先分析电机壳体的外形结构,制定电机壳体的加工工序。为了模拟出电机壳体的上下料的过程,首先,需要为机器人制动一个满足使用要求的末端执行器。为了简化上下料的过程,末端执行器应该采用双工位的形式,在数控车床的一次停机换料的过程中,一次性实现下料再到上料的过程。避免机床的频繁停启,浪费宝贵的加工时间。同时,由于电机壳体的外形带有长凸台,不能直接使用三爪卡盘装夹电机壳体进行加工,必须设计专用的数控车床夹具用于装夹电机壳体,方便上下料。

在整个加工制造的过程,电机壳体的工艺涉及到多道工序,需要在多台机床上进行加工。机器人在不同机床上进行上下料的工作任务。一般来说,机床加工完工作任务,需要发出信号传递给机器人。机器人接收到信号后,移动到该台机床上进行上下料的动作。机器人需要游走于各台机床,行程范围较广。因此,应该在机器人上安装一个机器人行走轴,机器人可以在行走轴上做直线运动。

Delmia 在数字化加工制造的仿真方面拥有强大的功能与便捷性,因此,电机壳体的上下料生产制造过程的仿真拟在 Delmia中进行模拟。在此软件力需要进行一系列的模型动作制作,再进行生产线的布局,机器人动作示教等工作。最终完成数控车床上下料机械手设计与运动仿真的过程。

主要任务有:(1)电机壳体的工艺分析(2)末端执行器的设计(3)数控车床夹具的设计(4)上下料的动作模拟仿真

第3章 电机壳体加工工艺分析

3.1零件外壳加工表面的分析

3.1零件外壳加工表面的分析

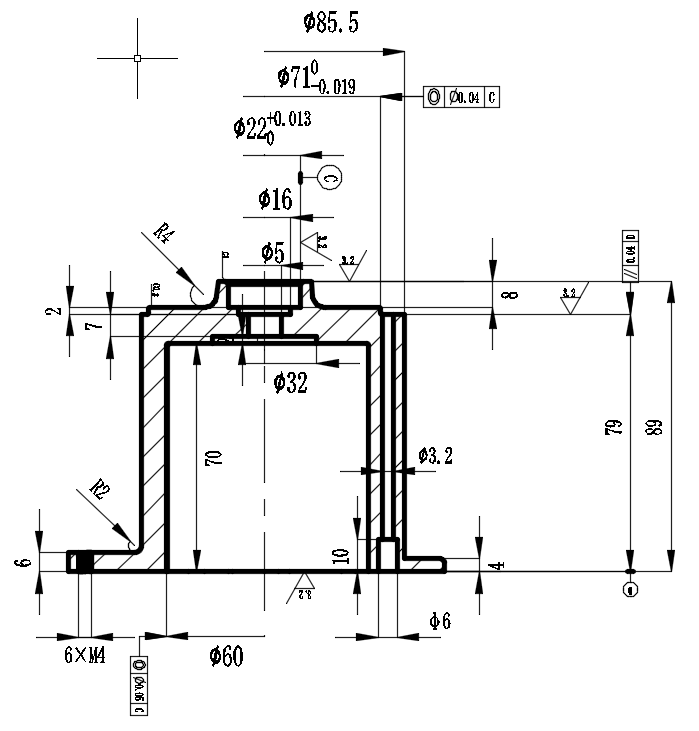

图2.1 加工零件二维图

3.1.1电机外壳的作用

拟定加工的零件是电机外壳,其作用是:一是为电机提供支撑和固定,二是固定电机转子,使转子平稳运转。零件底座由六个带凸台的螺纹孔,用于电机壳的安装。零件内部有均布肋板,用于加强电机外壳的刚度。零件顶端的台阶孔用于安装轴承。

3.1.2 零件主要加工表面的要求分析

表2.1 零件加工要求

加工表面 | 技术要求 | 加工精度 |

下端面 | Ra3.2 | IT9 |

2×Φ6孔 | H7 Ra3.2 | IT7 |

6×M4螺纹孔 | Ra3.2 | IT7 |

Φ85.5端面 | Ra3.2 | IT9 |

Φ71端面 | Ra3.2 | IT9 |

Φ22端面 | Ra3.2 | IT9 |

2×Φ3.2内孔 | Ra3.2 | IT7 |

Φ22内孔 | Ra3.2 | IT7 |

形位公差要求:

(1)Φ85.5段端面以下表面B为基准,有;平行度0.04要求,精度等级IT7;

(2)ø71外圆孔轴线以Φ22内孔轴线为基准,有垂同轴度ø0.02要求

(3)Φ60内孔轴线以Φ22内孔轴线为基准,有垂同轴度ø0.05要求

3.2 工艺规程设计

3.2.1毛坯的制造形式

电机外壳的零件材料为ACD12铝合金。电机运行过程中速度高,惯性大,热量多。电机外壳运行时受到交变载荷,工作华景复杂。由此,毛坯由铸造生成,防止材料变形过大,确保零件的安全性,提高生产效率。

3.2.2毛坯的尺寸计算

毛坯的形状和尺寸,主要取决于零件组成表面的形状,子部分尺寸,必要加工余量,并尽量与零件相接近,以达到减少机械加工的劳动量,力求达到少或无切削加工[11]。

根据上述要求,电机外壳的零件各段实际尺寸分别为Φ110×6、Φ85.5×75、Φ22×8

粗铣前加工余量为2-3mm,粗铣后留加工余量为0.5-1mm精铣。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: