轿车车身焊接机械手设计毕业论文

2020-02-24 14:06:57

摘 要

本文主要进行了轿车车身机械手的设计。在本次设计中,本文分析了车身的结构,分析了车身焊缝位置,选择了焊接方法,提出了车身定位夹紧方案,并设计了定位夹紧装置以及夹具体的升降装置。本文重点进行了焊接机械手的设计,此次设计的焊接机械手是六自由度的关节式机械手。关节式机械手采用步进电机驱动、微机控制,结构紧凑,工作范围大,动作灵活,能够适应复杂的工作环境,主要用于弧焊作业。

本次设计主要使用了Swolidworks软件进行3D模型的建立,最终完成了机械手、升降装置、夹具及总体装配的3D模型,此外本文还进行了机械手、夹具的运动仿真及关键零部件的强度校核,仿真结果达到了最初的设想。

关键词:焊接;机械手;模型;仿真

Abstract

This article mainly carries on the design of the car body manipulator. In this design, this article analyzes the structure of the car body, analyzes the weld seam position of the car body, selects the welding method, proposes a car body positioning and clamping scheme, and designs a positioning and clamping device and a clamp-specific lifting device. This article focuses on the design of the welding robot. The welding robot designed this time is a 6-DOF articulated robot. The articulated manipulator is driven by a stepper motor and controlled by a microcomputer. It has a compact structure, a large working range, and flexible movement. It can adapt to complex work environments and is mainly used for arc welding operations.

This design mainly uses Swolidworks software to establish a 3D model, and finally completes the 3D models of manipulators, lifting devices, fixtures and overall assembly. In addition, the motion simulation of manipulators and fixtures and the strength check of key components are also performed in this paper. The simulation results reached the initial idea

Key Words: Welding; Manipulator; Model; Simulation

目 录

第一章 绪论 1

1.1引言 1

1.2课题研究目的及意义 3

1.3国内外研究现状 3

第二章 汽车车身定位和夹紧 5

2.1概述 5

2.2 车身定位方案 6

2.2.1定位基准选择原则 6

2.2.2定位元件分类 6

2.2.3车身定位选择 6

2.3车身夹紧方案 7

2.3.1夹紧力的确定 7

2.3.2夹紧装置选择 8

2.4夹具升降装置 9

2.4.1升降装置分类 9

2.4.2升降装置结构 9

第三章 焊接机械手的设计 11

3.1概述 11

3.2机械手自由度 11

3.3机械手的坐标形式 11

3.4机械手手部设计 12

3.4.1概述 12

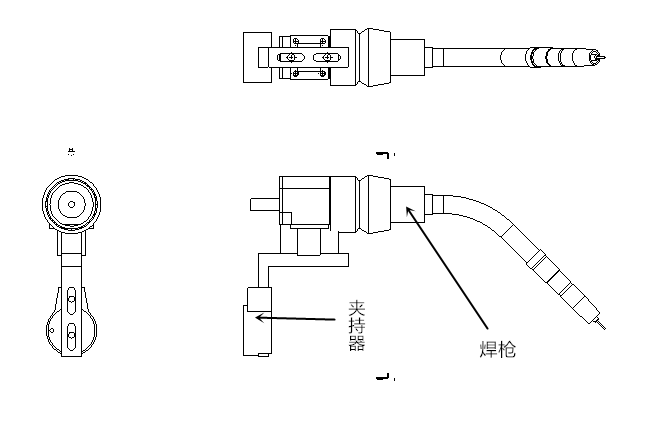

3.4.2焊枪的选择 13

3.4.3手部结构 13

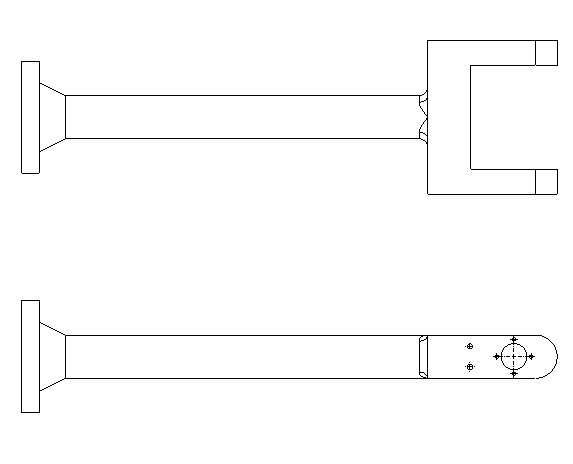

3.5机械手腕部设计 14

3.5.1概述 14

3.5.2腕部设计的要求及自由度 14

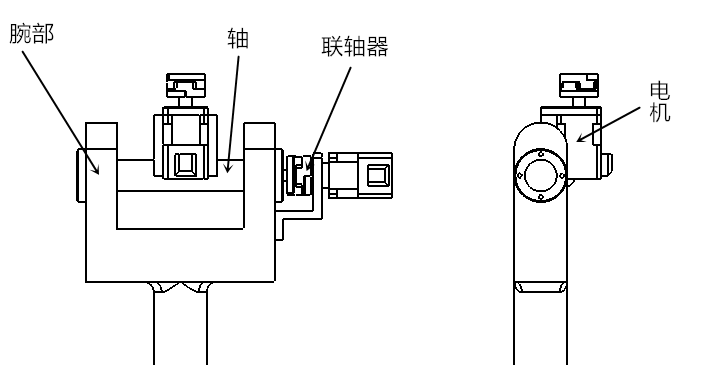

3.5.3腕部结构 14

3.5.4腕部回转力矩计算 15

3.6机械手臂部设计 16

3.6.1概述 16

3.6.2臂部设计基本要求 16

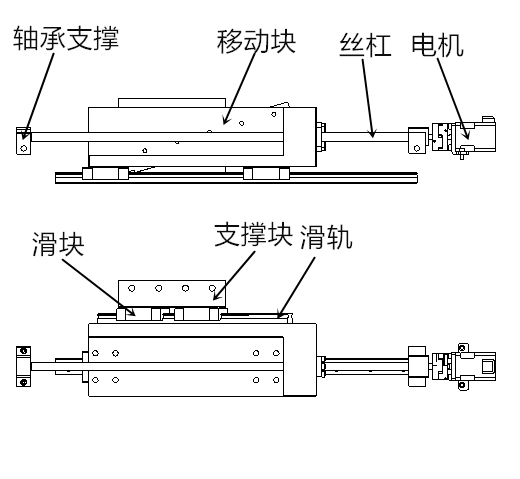

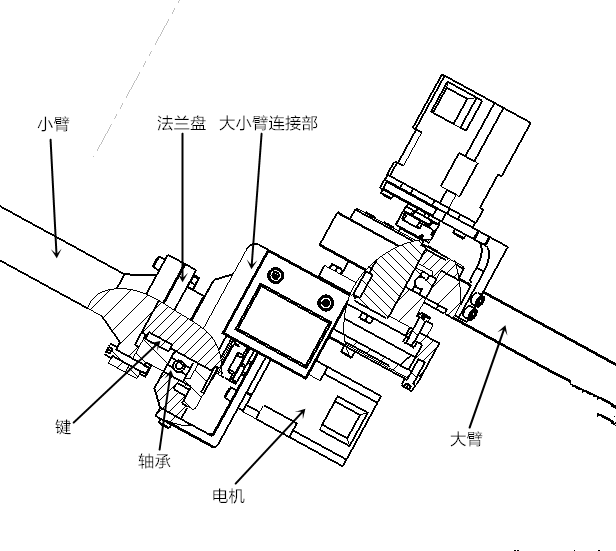

3.6.3臂部结构 16

3.7机械手底座设计 17

3.7.1概述 17

3.7.2机械手底座的结构设计要求 18

3.7.3底座结构 18

3.7.4电机的选择 19

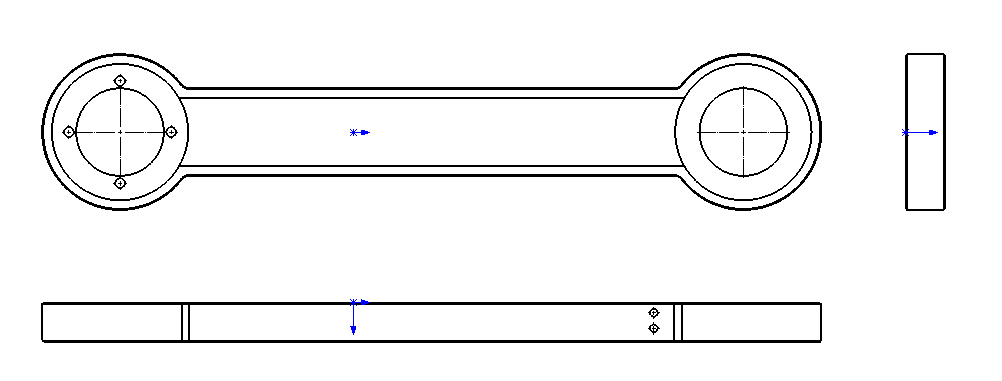

3.8关键部位的校核 20

3.8.1轴的校核 20

3.8.2键的校核 21

3.8.3轴承校核 21

第四章 焊装线的设计 23

4.1概述 23

4.2夹具整体布局 23

4.3升降机构底板布局 23

4.4升降限位机构设计 24

4.5传送装置的设计 25

4.6焊装线的选择 26

第五章 仿真 27

5.1 快速夹紧器运动仿真 27

5.2机械手运动仿真 27

5.3轴的受力仿真 27

第六章 总结与展望 29

致谢 30

参考文献 31

第一章 绪论

1.1引言

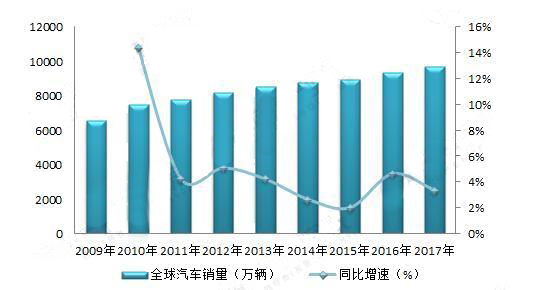

工业革命后,汽车的制造和销售工艺就已经日益发展。21世纪以来,汽车的生产工艺相对成熟。2009-2017年全球汽车生产规模小幅度增加,年均复合增长率在5%左右。2000年全球汽车销量为6559万辆,至2017年全球汽车销量已经达到了9700万辆。

图1-1 2009-2017年全球汽车销售量及增速(单位:万辆,%)

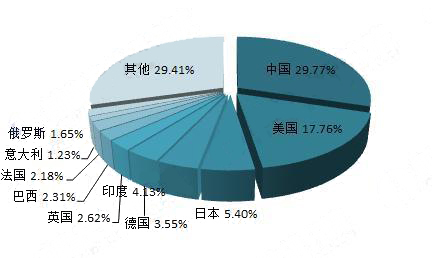

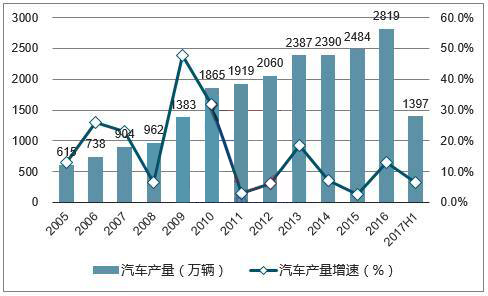

中国汽车行业起步比较晚,但是随着科学技术的发展和社会的进步,中国汽车工业实现了从无到有,从小到大的转变,发展成为了一个完整的工业体系。2016年,中国汽车产量已经达到了2819万辆。2017年,中国汽车全球销售占比为29.77%,位居世界第一。

图1-2 2017年全球Top0 汽车销售占比(单位:%)

图1-3 2005-2017上中国汽车产量及增速(单位:万辆,%)

虽然中国的汽车行业有了长足的进步,但是作为汽车三大总成之一的车身及其制造技术一直是中国汽车行业中最薄弱的环节。车身是汽车最基本的外形框架,同时也是其他零部件的安装基础,其特点主要有制造成本较高,经济效益好;涉及多种学科专业知识;车身制造工艺复杂多样。在影响车身质量的众多因素中,车身冲压零件及其焊接装配是十分重要的因素。

汽车车身的焊接方法有很多种,其中最适合薄钢板连接的就是电阻焊。采用电阻焊,车身焊接变形小,而且因为电阻点焊为内部热源,所以冶金过程简单,加热集中,热影响区小,容易获得优质接头。如表1-1为车身制造常用的焊接方法及应用实例。

表1-1 车身制造常用焊接方法及应用实例

焊接方法 | 焊接设备 | 实例 |

电阻焊 | 点焊机 | 分总成等 |

电阻焊 | 固定电焊机 | 螺母、螺栓 |

电弧焊 | C气体保护焊 | 车身总成 |

特种焊 | 激光焊 | 车身底板 |

电阻焊在车身的整个焊接工作中占比达到了70%,是车身制造中应用最广泛的焊接工艺。二氧化碳保护焊主要用于车身骨架和车声总成中电焊不能进行的连接部位的补焊。电阻焊的种类很多,根据接头形式不同可分为搭接焊和对接焊两种。搭接焊可分为电焊、缝焊和凸焊三种。在现代汽车车身制造中,电阻焊的应用不断发展。近年来,国内外电阻焊技术正在向保证焊接质量,扩大使用范围和提高自动化程度及生产率三个方面迅速发展。因此提高车身焊接技术和优化制造设备是提高车身质量的必由之路。

1.2课题研究目的及意义

本文主要目的是对轿车车身自动焊接机械手进行设计,以达到设计所要求的节拍,并对其机械结构进行设计,进一步了解焊接机械手的机械结构和车身焊接生产线的焊接流程。

本课题的研究意义主要表现在一下的几个方面:

- 通过本次设计,使轿车生产达到所要求的生产节拍,提高生产效率。

- 提高焊接质量。采用机械手进行焊接,根据预先设定好的轨迹程序和焊接参数,所获得的焊缝受到外界环境的影响较小,较之人工焊接,更加的稳定和高效。

- 柔性化能力增强,可以适用于不同型号不同工位的汽车。由于焊接机械手主要由控制系统控制,故只要根据汽车型号或工位的不同所设计程序,就可以使焊接机械手适用于多品种多工位汽车。降低了汽车在更新换代的成本。

- 通过本次设计,对机械手的机械结构和焊接生产流程有一个全面而直观的了解,对本科所学知识有一个全面的回顾和应用。

1.3国内外研究现状

机器人的发展史可以追朔到上个世纪20年代,1920年捷克作家Karel Capek在他的科幻小说Rossum’s Universal Robots中首次提到了“Robot”。几十年来,机器人经历了示教再现阶段、离线编程阶段和自主编程阶段三个阶段,发展迅速,当今世界主要有ABB、FANUC、YASKAWA和KUKA四大机器人企业。随着“中国制造2025”的提出,要求新一代信息技术和制造业深度融合。焊接机器人作为信息、制造、智能化等技术相结合的产物,是“中国制造2025”的重要部分。据国际机器人联合会(IFR)统计显示,2005至2012年间,全球工业机器人年售增长率达到了9%,在此期间,我国的工业机器人的年均销售增长率达到了25%。由于焊接环境恶劣、工作强度大、对技术的要求高,使得传统手工焊接作业方式已经难以满足焊接产品制造的自动化、柔性化要求。因此焊接机器人在工业应用中十分广发,约占工业机器人的50%,焊接机器人技术也在焊接相关领域得到飞速发展。

虽然焊接机器人在工业生产中得到了广泛的应用,但是焊接机器人在应用过程中仍然存在着很多的问题,主要有以下四个方面:

1.焊接机器人零部件价格昂贵。我国机器人工业起步比较晚,虽然现在得到了长足的发展,但是机器人关键核心零部件的技术水平仍然有限,机器人的主要零部件仍依赖进口,所以导致了其零部件价格昂贵,工业机器人的四大核心部件(减速器、伺服电机、伺服驱动和控制器)一旦损坏动辄就几万甚至几十万的更换费用。

2.焊件的编程比较复杂。工业机器人是通过单片机程序对各部件进行控制。编程是必不可少的一个步骤。机器人的焊接编程主要包括示教编程和焊接工艺参数编写两部分,由于工件比较复杂,其焊缝及其空间位置也比较难以确定,这就导致了需要耗费大量的精力进行编程。

3.机器人和焊件的相对位置发生变化后重新示教问题。机器人的焊枪在程序的控制下到达指定点进行动作,但是当工件和机器人的相对位置发生了变化之后,就需要通过示教器重新制定行走路径,即焊接程序重新示教,这是一项非常复杂且费时的工作。

4.寻位和清枪辅助时间过长。机械手在焊接之前,需要对工件的焊缝进行寻位。焊接寻位是根据焊件的形状特征在示教位置的基础上,通过焊丝与工件的接触来确定焊缝的实际位置,并在示教位置的基础之上加以矫正[[1]]。对于复杂的焊件来说,寻位时间往往过长,严重影响到了焊接过程的整体进度。

焊接机器人的结构主要由三部分组成:机器人本体、焊接系统和控制系统。随着科技的发展,机械手主要朝着重复高精度、模块化、无给油化和机电一体化的方向发展。总之,目前机械手发展的方向一是机械手的智能化,其特点是具有多传感器、多控制器、先进的控制算法以及复杂的机电控制系统;二是机器人与生产加工相联系[[2]]。工业机械手在满足其任务的同时,主要采用性价比较高的模块,在满足工作要求的基础上,追求系统的经济、简洁、可靠。在控制上大量采用工业控制器,尽可能多的选择市场化,模块化的原件。

第二章 汽车车身定位和夹紧

2.1概述

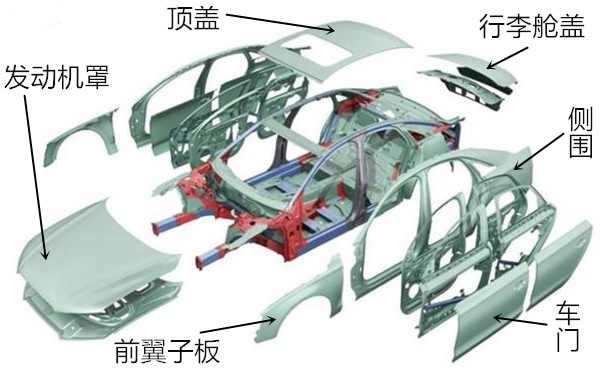

在汽车生产的过程中,冲压而成的汽车各种成型件只有通过装配焊接才能够成为车身。由于汽车零件外形各异以及数量繁多,考虑到制造的工艺性,在进行焊接时,一般分为分总成焊接和总成焊接。分总成焊接是由若干个合件或冲压件焊接而成,总成焊接则是由分总成焊接而成(图2-1为轿车白车身焊接中的各分总成)

图2-1 轿车白车身

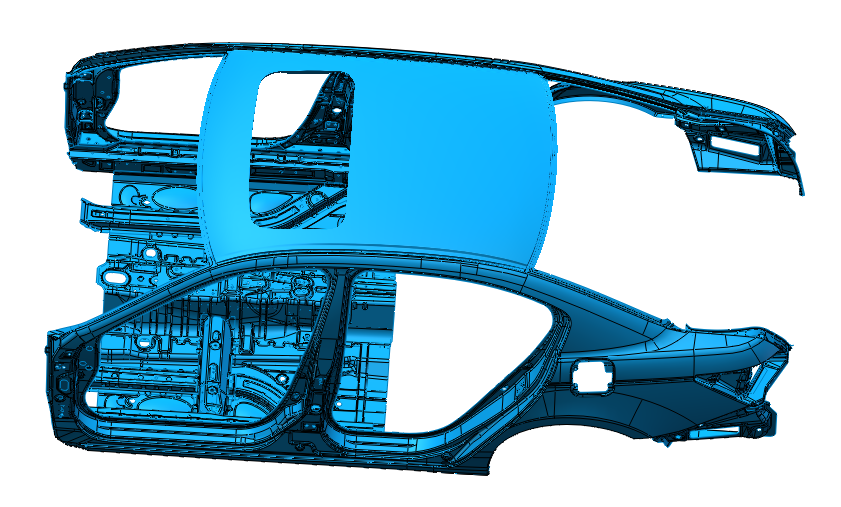

通常载货汽车车身焊点有2000多个,而轿车车身则多达5000个、焊缝长度累计达到40米,故焊装是车身整体成形的关键工艺。本次设计主要是针对轿车顶棚与轿车框架进行焊接。此次设计以吉利远景S1汽车为模型进行设计,图2-2即为远景S1模型,表2-1为其尺寸参数。

图2-2 吉利远景S1汽车3D模型

表2-1 吉利远景S1汽车尺寸参数

长*宽*高(mm) | 轴距(mm) | 前轮距/后轮距(mm) | 最小离地距离 |

4465*1800*1535 | 2668 | 1506/1508 | - |

2.2 车身定位方案

车身的定位应该符合六点定位原则。由于车身零件形状各异且面积较大,所以在车身焊装的过程中经常出现过定位,这种过定位在车身焊装过程当中是允许的,因为可以增加工件的刚性,减少焊接变形。

2.2.1定位基准选择原则

在车身的定位中,应优先选择平面为定位基准,尽量避免曲面,否则夹具的制造将会十分困难,工件在加工过程中也会容易变形。当有几个平面时,应当选择较大的平面作为定位基准。在车身定位中,主要选择门洞、窗框、纵梁、前后悬置孔、工件通过拉伸和折边形成的台阶为主要定位基准[[3]]。

2.2.2定位元件分类

汽车装焊中常用的定位元件有下列几种:

1 定位销 定位销是通过销的圆柱面与工件的定位基准孔接触而进行定位的。由于汽车工件的厚度不大,故多用短定位销。

2 挡铁 挡铁是一种结构简单且应用最为普遍的定位元件,其主要应用与车身骨架的焊装夹具中。

3 样板 样板是按照各零件的相互位置制作的。装配时,使样板和工件紧靠来实现工件的定位。

4 支撑板 支撑板分为平面支撑和曲面支撑两种,起辅助支撑的作用,防止工件产生重力形变。

2.2.3车身定位选择

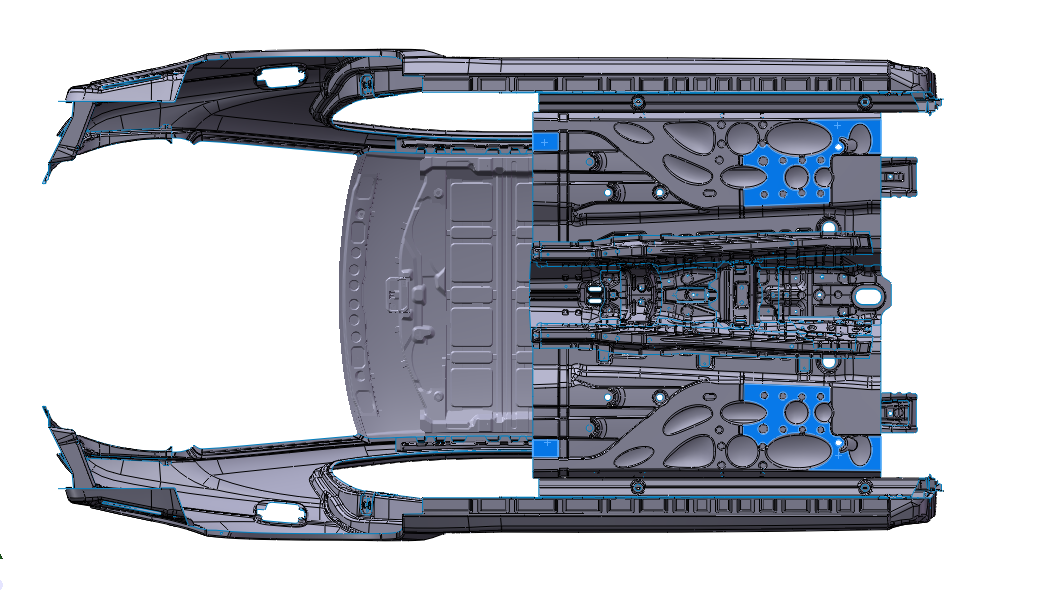

由图2-2可以看出,汽车车门侧框架结构复杂,且由一定斜度,在该处进行定位夹紧不仅困难,而且会损坏汽车框架,故应当选择汽车底部进行定位夹紧。汽车底部有较多的平面,可以用作汽车整体的支撑以及定位,主要定位沿Z轴方向的移动,沿X、Y轴的旋转,而底部众多的孔也可以用定位销进行定位,主要定位沿X、Y轴的移动,沿Z轴的旋转。图2-3蓝色部分即为定位所选位置。

图2-3 车身定位位置

通过四个支撑平面和两个定位孔对汽车车身进行了六点定位。

2.3车身夹紧方案

车身夹紧的目的有两个:一是保持工件与定位元件紧密接触,二是保持工件在焊接过程中位置不发生变动。

2.3.1夹紧力的确定

夹紧力的确定主要有以下几个方面:

1 夹紧力数目 夹紧力的数目要能够保证工件的基准面和定位元件紧密接触,故对于每一个定位元件,都应当有一个夹紧力与之对应。在本次设计中,定位元件有个,但是有两个定位销,其不需要对应夹紧力,4个平面定位都应对应夹紧力,所以应有4个夹紧力。

2 夹紧力方向 为了保证工件定位稳定,变形小,夹紧力的作用方向应该垂直与主定位基准面。当夹紧力的方向与重力方向相同时,可使夹紧力达到最小。故本次设计夹紧力方向应当垂直与汽车底板。

3 夹紧力作用点 一般情况下,夹紧力作用点应落在定位元件上,当工件刚性较好时,也可以落在由定位元件组成的平面内;夹紧力的作用点还应尽量选择在工件刚性较好的位置,减小夹紧变形。本次需要夹紧的汽车底板比较薄,刚性较差,故夹紧力作用点必须落在定位元件上,否则会是工件产生较大的夹紧形变。

4 夹紧力的大小 本次设计中的夹具主要目的是使汽车车身在焊装生产线中牢牢固定,轿车白车身的重量为300Kg,即每个夹紧力达到75Kg。

2.3.2夹紧装置选择

焊装过程中,对零件施加力以使其保持既定位置的装置称为夹紧器或夹紧机构。夹紧器按工作原理可以分为杠杆式、螺旋式和偏心轮式等;安外力的来源可以分为手动式、液动式和气动式。夹紧器具有动作灵活,体积小,操作方便,有足够的行程等众多的优点,故被广泛使用。

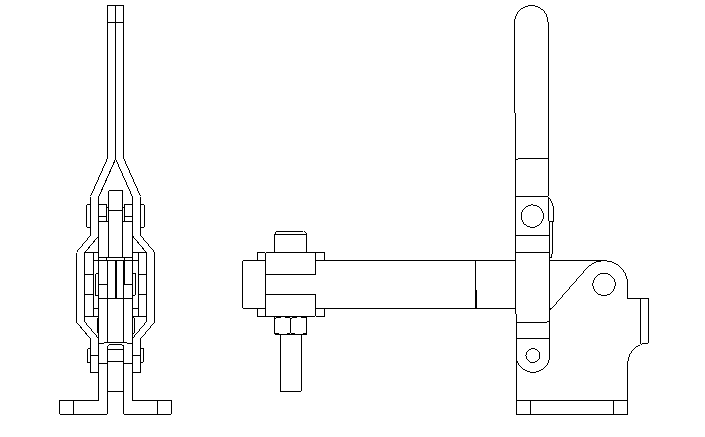

本次设计中采用了一种铰链式夹紧器。铰链式夹紧器的特点是具有自锁性,夹紧力随着链倾角的大小而变化,动作迅速且张开量大。考虑到夹紧装置从车门框伸入对车底板进行夹紧,必须要求夹紧装置有足够的空间位移量。铰链式夹紧器能够有90°甚至更高的空间旋转量。

液压驱动能够提供较大的夹紧力,但是不清洁且维护复杂;气压驱动虽然清洁,但是其所占空间过大;此次设计夹紧力只需要75Kg,考虑到一定的安全余量,不会超过150Kg,而市面上的铰链式夹紧器凭其自锁夹紧力便达到了150Kg,所以驱动装置选择手动即可。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: