玻璃基板切割后自动去额料装置设计毕业论文

2020-02-24 14:07:16

摘 要

近年来液晶技术发展迅速,越来越多带有液晶面板的产品已经成为人们日常生活中的必需品。为适应显示器使用量日益增加的需求,我们除了提高产品的功能与性能,还需要做到三点才能从竞争激烈的国内外市场中脱颖而出:提升产能和降低成本,同时保证产品品质来提高产品市场竞争力。向工业4.0迈进,实现更高程度的工业自动化显然是最佳的解决之道。

本文结合企业实际生产情况,应用机械设计、传感器等相关知识以及PLC控制理论,设计引入一种自动化机台来实现切割后额料的去除。机台能够模拟人手剥离额料的动作,并利用风刀机构吹出的压缩空气清除面板上的玻璃屑等杂质,以便提高后续工序的加工质量,减少不良品的产生。

关键词:液晶技术;切割;自动化;PLC;机构设计

Abstract

For the past few years, liquid crystal technology has developed rapidly, and more and more products with liquid crystal panels have become a necessity in People's Daily life. In order to adapt to the increasing demand for customers to monitor usage, we in addition to meet the high speed, high resolution, wide viewing angles corresponding requirements, such as still need to do at leastthreepoints to emerge from a competitive market at home and abroad, improve productivity and reduce the costs, and guarantee the product quality to enhance the competitiveness of product markets. The best solution is to move towards industry 4.0 and achieve higher levels of industrial automation.

In this paper, based on the actual production situation of enterprises, the application of mechanical design, sensors and other relevant knowledge and PLC control theory, the design introduces an automatic machine to realize the removal of the cutting post. The machine can simulate hands of person to remove the waste.In addition,it can blow off the chips of glass by using its wind knife,which is in order to improve the processing quality of the follow-up process and reduce the generation of defective products.

Keywords: Liquid crystal technology; Cutting; Automation; PLC; Mechanism design

摘 要 I

Abstract II

第1章 绪论 1

1.1 论文研究背景及研究对象 1

1.1.1 论文的研究背景 1

1.1.2 论文的研究对象 2

1.2 国内外现状 2

1.3 论文工作的目的和意义 3

1.4 论文的主要研究内容 3

第2章 自动去额料装置设计方案确定 5

2.1 切割制程简介 5

2.2 车间生产现况分析 5

2.3 设计方案确定 6

第3章 自动去额料装置关键机构的设计 7

3.1 零件材料的选择 7

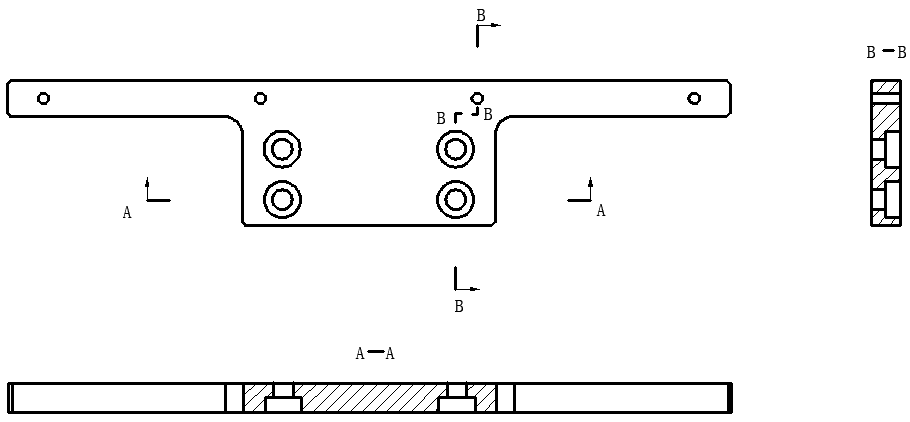

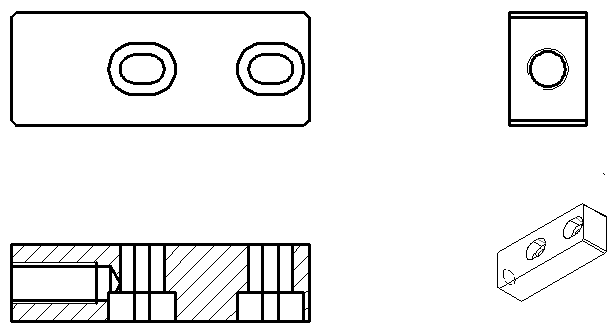

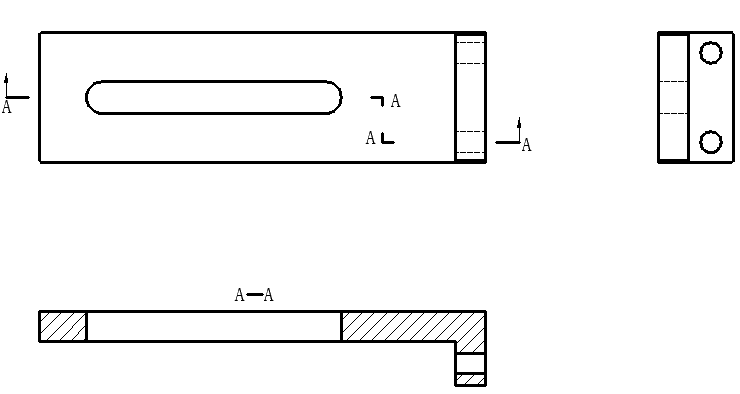

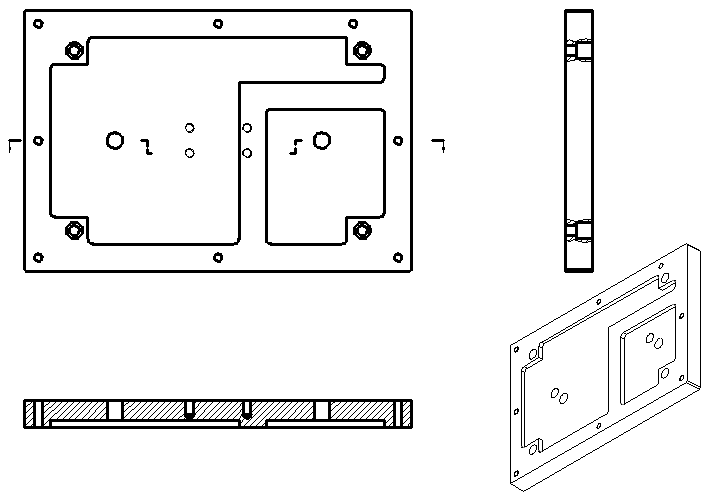

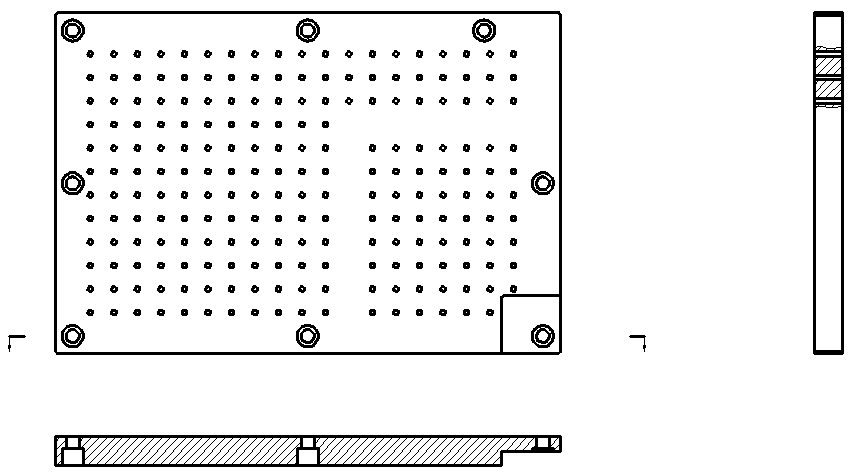

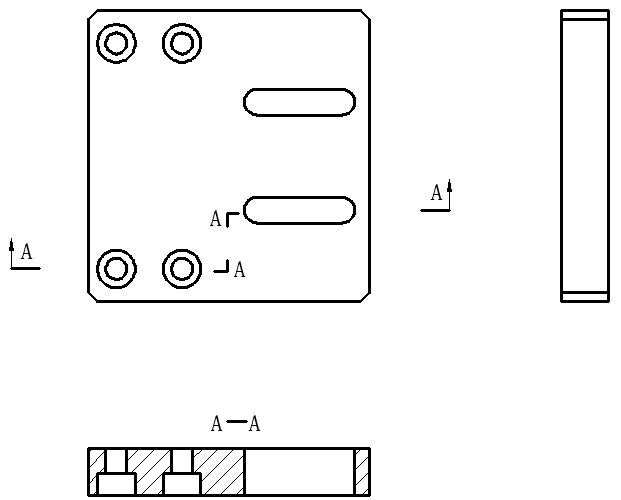

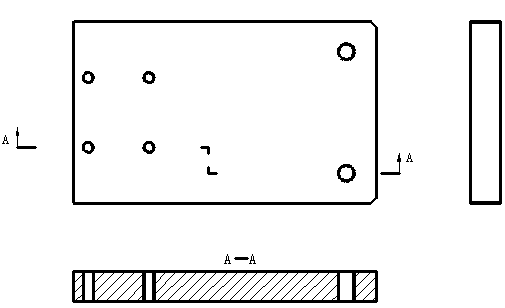

3.2 AutoCAD二维图纸绘制 7

3.2.1 推片及定位销 7

3.2.2 风刀固定机构 8

3.2.3 平台 9

3.2.4 气缸固定机构 11

3.2.5 机台大底板 12

3.3 Solidworks三维建模 12

3.3.1 模拟手剥额料机构 13

3.3.2 风刀机构 13

3.4 运动仿真 13

第4章 去额料装置自动控制的实现 15

4.1 确定控制要求 15

4.2 选择和确定I/O设备 16

4.2.1 光电传感器 16

4.2.2 电磁阀 16

4.3 PLC I/O分配设计 18

4.3.1 统计I/O点数并选择PLC型号 18

4.3.2 I/O端子的分配及接线图 18

4.4 设计PLC控制程序 19

4.4.1 手动操作 19

4.4.2 自动运行 20

4.5 人机交互设计 21

4.5.1 触摸屏型号选择 22

4.5.2 人机界面设计 22

第5章 自动去额料装置总体设计 24

5.1 额料收集 24

5.1.1 漏斗 24

5.1.2 集尘盒 24

5.2 电控板 24

5.3 执行机构(气缸) 25

5.4 机台整体结构 26

第6章 设计成果应用 28

6.1 玻璃屑改善 28

6.2 生产节拍加快 28

6.3 线路刮伤改善 29

第7章 全文总结与展望 30

7.1 全文总结 30

7.2 论文工作展望 30

参考文献 31

致谢 32

第1章 绪论

1.1 论文研究背景及研究对象

1.1.1 论文的研究背景

当今社会,带有液晶显示屏的电子产品十分常见,为我们的生活带来了许多便利,如手机、巨幕、电视机、车载导航、电子广告牌等。可以说,现代人的生活已经离不开轻薄、绚丽且实用的液晶产品了。而随着液晶技术的迅速发展普及,世界各地崛起了许多制造厂商,如乐金、京东方、三星等,曾经雄踞光电行业世界前三的友达光电面临着前所未有的挑战,而挑战之中往往又隐藏着机遇。如何把握机遇,迎接挑战是友达光电必须考虑的问题[1]。在目前光电领域,各厂家的比拼主要在于,以质量赢取客户青睐,以创新夺取发展先机,兼顾产能提升,抢占市场。

而实现这一目标的策略之一则是提高工厂的自动化程度,以精度更高稳定性更强的生产设备保证产品质量。尽管国内制造业起步较晚,基础相对薄弱,距离工业4.0的实现还相去甚远,但是在第四次工业革命的大背景下,我们这些制造业从业者也应充分发挥自己的能力,提高生产线的自动化程度,逐步达到全流程的自动化,进而向智能制造迈进[2]。

成立于2001年的友达光电股份有限公司,是薄膜晶体管液晶显示器(TFT-LCD)的专业生产厂家和供应商,市场占有率保持领先,曾经在该领域排名世界前三。友达光电的产品型号丰富种类多样,囊括了从1.5至46寸几乎全尺寸的液晶显示面板,是全球为数不多的能够提供大、中、小完整尺寸产品的面板厂商[3]。

根据学校开展的“卓越工程师培养计划”,在学院老师以及企业领导的支持下,我在友达光电(苏州)有限公司实习三个月,担任S06厂3A车间设备工程师的职务。设备工程师的职责包括设备的操作、日常保养、维修更改善等,维持设备的正常运转并提高其稳定性,保证产能以及产品质量。一名出色地设备工程师不仅仅满足于尽到职责,而是充分发挥自己的创造性,争取用过硬的专业技能保障工厂的正常运转,以提供高质量的产品为友达在行业发展的潮流中留住老客户,博得新客户的青睐。

我在实习过程中对厂内需求和存在的问题进行考察调研,结合所学专业知识给出解决方案,完成毕业设计。

1.1.2 论文的研究对象

液晶面板的生产要经过BEOL(cell后段制程)、PFA(偏光片贴覆)、JI(不同材料线路导通)、MA(背光模组组装)等多个工段的加工,本文主要对BEOL工段中的S/B(切割)后额料和玻璃屑的自动清除进行研究。

在一套完整的液晶显示屏生产流程中,由Array(TFT制程)和PI(配相膜制程)等工序产生大片——玻璃基板(mother glass),大片经过切割(cutting)后成为许多片所需要的中片尺寸[4]。中片仍要进行切割,如图1.1所示,形成最终所需要的小尺寸面板,也就是小片,然后再进行后续PFA、JI等工段的加工。

在经过切割工序后,面板上会残留没有脱落的额料和玻璃屑,这些都是后续加工过程中用不到的废料,如果残留在面板上会导致不良品的出现,影响产品质量,所以需要安排工序对切割后产生的额料和玻璃屑进行清除。

图1.1 中片切割 图1.2 切割后产生的额料

1.2 国内外现状

随着高代线在大陆的持续投产和进一步扩建,大陆在全球的市场占有率很快会得到显著提升,甚至一改之前大量进口的颓势,开始反方向供货,这必然会对现有的面板市场造成一场冲击,直接威胁到现有面板行业巨头的地位。不过,随着市场需求变化会衍生更多更细致的要求,中国本土面板的国际竞争力可能还受到各世代产线最适产能的良率等重要因素的影响[5]。

目前几个国内大型面板厂商如天马、腾龙、京东方、国显等,对扩产之后的良率问题都不够重视,但借鉴行业前列的几家企业的经验,粗暴的引入当前尖端技术与现有制程间时出现的不匹配,极易导致良率随着产量增高而降低的问题,进而市场竞争力下降。

日本、韩国以及中国台湾,这些面板行业发展较快的地区为提升良品率与产能转换率均耗费了数年的时间和极大的人力物力,并伴随着诸多新规格与技术的导入。比如说高分辨率、In-Cell Touch(一种较为先进的触摸屏技术)、IPS广视角、高色彩饱和度等,这些新时代下的新要求,使得即使已经在行业内浸淫多年的面板厂也在面对前所未有的巨大挑战[6]。

如何利用传感器、PLC等自动化控制技术来针对工厂生产过程中暴露出来的诸多问题进行解决,如产能不足,良率过低等,是各大面板厂亟待开展的课题。

1.3 论文工作的目的和意义

我和导师考察了工厂内现有生产流程及设备,查阅了国内外相关资料,结合友达光电内部实际情况确定针对基板切割后的去额料这一工序展开研究及设计,引入自动化机台来代替手工作业。

该自动化机台的导入,目的在于减少人员作业的手法差异等不确定性带来的品质异常,非标准化作业产生的各种废料及不良品,增加产能,降低成本。

这一研究具有更深层次的意义:减少人员手工作业,实现单个工序的自动化生产,是实现流程无缝衔接,全线自动化生产的基础,是实现工业4.0这一愿景必不可少的一环,能够极大地降低人力成本,提高产品品质。

1.4 论文的主要研究内容

此前3A车间专门设置站点,安排一名作业员手工掰掉面板边缘的额料,然后在泡沫盒上敲击去除电极边额料,再利用压缩空气吹去面板表面异物。然而,这一作业环节存在诸多问题。

结合友达光电S06厂的实际生产流程,分析人员作业的手法和该工序的要求,采用六西格玛(DMAIC)管理策略,提出解决方案,即通过机构的运动模拟手掰额料的动作,风刀吹气与平台移动结合吹落玻璃屑等功能。具体的设计和研究过程中运用到PLC控制,传感器原理和应用,机械结构设计,人机交互,以及电磁阀、气缸等元件的使用,线路管路连接和布局等知识,导入自动化机台,实现玻璃基板切割后去除额料这一工序的自动化作业。具体研究内容分为以下几个部分:

(1)主要机构设计及二维图纸的绘制

机台要实现模拟人手剥额料以及风刀吹玻璃屑的动作,这部分机构最为关键,需要确定其材质、尺寸、结构等,同时要考虑到加工可行性,针对以上要求设计机构并利用AutoCAD绘制工程图。

(2)三维建模及运动仿真

机构较复杂,为专用设计的非标准件,仅靠二维平面图难以直观地认识和研究,因此使用solidworks建立机构的三维模型,同时利用其运动算例功能进行仿真动作,模拟机构的实际运动,分析在具体工况下机构如何动作。

(3)PLC程序设计

机台的自动化由PLC实现。根据实际生产要求对PLC进行选型,设计并编写PLC程序,运行调试,实现预期的控制效果。设计人机交互界面,连接触摸屏与PLC。

(4)机台总体设计

包括机台整体结构设计,各元器件在机台内部的安放,管路和线路的布局等内容。

在开展方案和毕业设计时,我采用六西格玛(DMAIC)管理策略,运用机械设计、PLC控制理论、人机交互、传感器原理等专业知识,很好地将书本理论知识与工厂生产实况相结合,体现出“卓越工程师培养计划”的优势。

第2章 现自动去额料装置设计方案确定

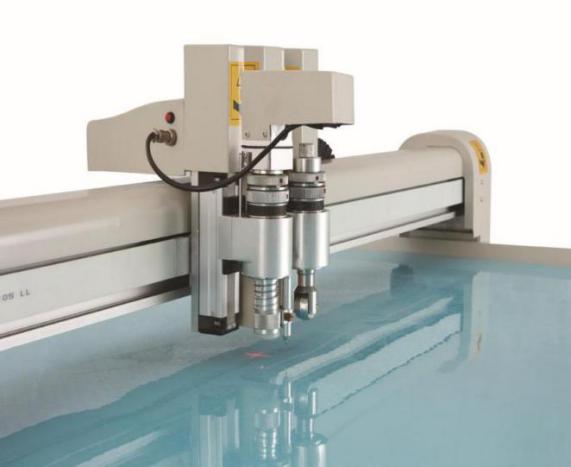

2.1 切割制程简介

为了更好地解决切割后去除额料的问题,我们首先要对额料和玻璃屑的来源有所了解——切割制程。

伴随TFT-LCD的发展,批量生产的需求增加,原有的生产技术已不再适用。在现如今液晶显示屏的生产过程中,通常是利用切割机将大片玻璃基板切割成若干中片,再将中片进一步切割分离成许多小片,即最终所需的产品尺寸。我所在的3A车间从中片开始加工,将中片切割成小片,然后进入后续PFA、JI、MA等工段的加工。

切割的原理是以硬度比玻璃高的工具(常用金刚石刀轮),以一定的压力在玻璃表面行走,使玻璃按照预定轨迹分离开来,形成所需要的尺寸的玻璃【7】。

切割后在面板边缘会留下额料,同时切割产生的玻璃屑也会附着在面板表面,影响后续加工,导致不良品出现。因此,必须在切割后安排一道工序来去除额料和玻璃屑。

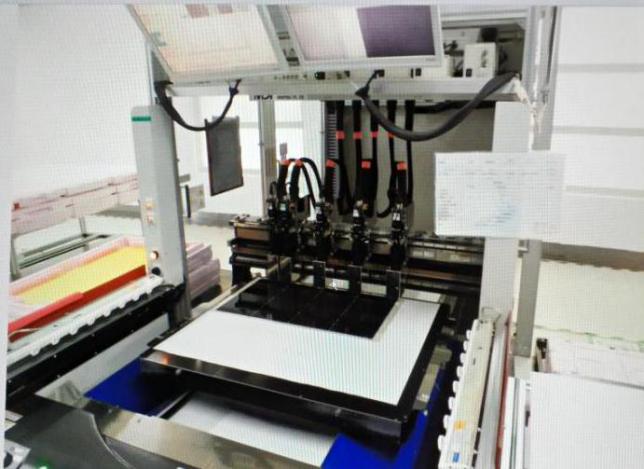

图2.1 玻璃切割机 图2.2 切割机构及刀轮

图2.1 玻璃切割机 图2.2 切割机构及刀轮

2.2 车间生产现况分析

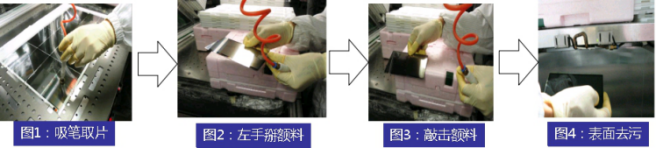

目前车间内这一工序是由人员手工作业,动作如下:

- 作业人员右手拿起小片;

- 左手掰掉面板边缘额料;

- 将面板在泡沫盒上敲击去除电极边额料;

- 使用压缩空气释放装置吹去面板表面异物。

但是这一操作存在一些问题:

- 人员手工操作敲击额料手法差异大导致产品异常;

- 因敲击而产生的玻璃屑容易污染产品和环境;

- 敲击使用的泡沫盒易残留胶污染产品导致不良0.1%;

- 敲击额料刮伤线路报废不良0.3%。

图2.3人员手工作业方式

图2.3人员手工作业方式

2.3 设计方案确定

针对人员作业暴露出来的种种问题,决定对这一站点进行改进,通过设计开发一种自动化的机台来代替手工作业。

机台包含模拟人手剥额料的机构:机构先由原点向面板移动,然后机构下降,通过摩擦力作用将额料剥离,最后后退上升,回到原点。在模拟手剥额料动作的同时,风刀机构动作,吹出流量和流速较大的压缩空气,去除面板表面玻璃屑等杂质。

通过电磁阀控制气缸,进而由气缸来驱动各机构的动作。整个作业流程由PLC控制,实现自动化。程序包含自动和手动两种操作模式。

设计人机交互界面(即HMI),与PLC相结合,实现对设备的控制,方便作业人员操作机台以及工程师调试、维修机台。

单件产品的一个完整加工流程如图2.4所示:

人员取料,放置在机台上

通过平台上贴覆胶带定位

开启真空,固定加工件

模拟手剥额料机构动作

破除真空,人员卸料

风刀开启,吹去玻璃屑

加工完成,机构回原位

放入料盘,加工完成

图2.4加工流程图

第3章 自动去额料装置关键机构的设计

机台实现预期功能的直接部分是各零件及其所组成的机构,本章节运用所学机械制造技术基础、工程图学、机械制造装备设计等专业知识,考虑加工可行性、功能性以及成本问题,绘制关键机构的工程图,建立三维立体模型并进行机构运动仿真,以便更加直观地了解本人的设计思路。

3.1 零件材料的选择

机械零件选用需要遵循三个基本原则,即使用性能、工艺性能以及经济性原则。

在考虑使用性能原则时,最重要的是力学性能。由于机台结构较为简单,重量轻,负载小,只需承担部分零件自身重量,常用的金属材料均可以满足其力学性能要求。考虑物理和化学性能,材料需要具备一定的塑性和抗腐蚀性。

从工艺性能方面考虑,材料应易于进行锻造、磨削、切削、热处理等加工工艺。

考虑经济性原则,应选择在满足使用要求的情况下,花费最少的材料。

机械装备制造常用的金属材料有铸铁、合金钢、碳素钢、铜合金、铝合金等,综合考量上述选材原则,确定本次设计所用主要零件的材料为铝合金。铝合金密度低但是强度较高,在工业生产中应用十分广泛,十分适合本次设计使用。

3.2 AutoCAD二维图纸绘制

机台的各部分机构将由厂商加工制作,因此必须绘制出准确清晰的工程图。AutoCAD是Autodesk(欧特克)公司开发的计算机辅助设计软件,主要用于二维工程图纸的绘制和基本的三维设计等[8]。经过数十年的发展,AutoCAD如今已经成为国际上应用最为普遍的制图工具。AutoCAD兼容性极强,体现在其可在各种操作系统上流畅运行。AutoCAD能够实现图形的编辑和绘制,且功能十分强大和完善,这使得掌握专业制图规范和标准的操作人员能够以较高的效率绘制出准确清晰的图纸[8]。

在设计机台的主要机构时,充分考虑工业生产的实际状况,向厂内资深工程师求教,评估加工可行性,在实现预期功能和降低制作成本之间寻求最佳平衡。

例如:对于表面精度要求较低的零部件,粗糙度选择Ra6.3即可,表面要求为无外观缺陷,边缘无任何毛刺等。设计及绘图时遵循机械制图的原则和国家标准,灵活选用局部剖、阶梯剖、轴测图等表现形式,力求准确清晰地表达零件的尺寸及结构。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: