抽汽凝汽式汽轮机主汽阀结构及加工工艺设计毕业论文

2020-02-24 14:07:46

摘 要

主汽阀是控制汽轮机高压蒸汽通断的总阀门,安装在进汽口,是汽轮机的主要辅机之一。近年来随着汽轮机功率及额定蒸汽压力的增大,高压主汽阀的使用逐渐普及,高压主汽阀的设计及加工成为汽轮机辅机研究的热点。高压主汽阀高温高压的工作条件决定了其结构强度及零件加工精度都有较高的要求。

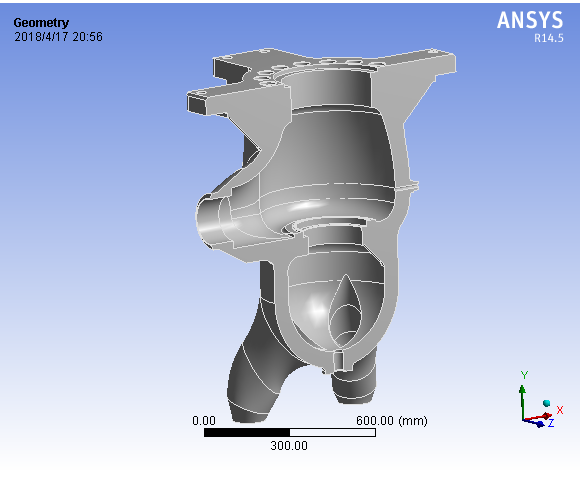

本文针对C25-8.83/0.98抽汽凝汽式汽轮机的主汽阀,研究其结构设计及加工工艺设计。针对主汽阀的结构设计,首先进行总体设计,确定主汽阀的布置方式、密封方式及操纵系统等;然后进行主汽阀关键零部件的结构设计,绘制零件图及整体装配图,完成设计过程。结构设计使用SolidWorks建立了主汽阀零部件及装配体的三维模型,使用ANSYS软件进行有限元分析,校核在工作条件下设计零件是否满足使用要求。加工工艺设计的主要方法是基于零件图纸和三维模型提取零件的主要结构特征及加工要求,确定零件的主要加工方法及加工工艺,选择加工设备,确定生产过程中的各加工工艺,制成零件的加工工艺过程卡片和工序卡片,完成零件的加工工艺设计。

关键词:汽轮机、主汽阀、结构设计、有限元分析、工艺设计

Abstract

The main steam valve is the main valve that controls the on-off of steam turbine high-pressure steam. It is installed in the steam inlet and is one of the main auxiliary machines of the steam turbine. In recent years, with the increase of steam turbine power and rated steam pressure, the use of high-pressure main steam valves has become increasingly popular. The design and processing of high-pressure main steam valves has become a hot topic in turbine auxiliary engines. High pressure main steam valve work under high temperature and high pressure determines its structural strength and parts processing accuracy have higher requirements.

This paper aims at the main steam valve of C25-8.83/0.98 steam extraction condensing steam turbine, and studies its structural design and processing technology design. For the structural design of the main steam valve, first overall design, determine the layout of the main steam valve, sealing method and control system, etc.; then the main steam valve key components of the structural design, drawing parts and overall assembly drawings, complete design process. Structural Design SolidWorks was used to establish a three-dimensional model of the main steam valve components and assemblies. ANSYS software was used to perform finite element analysis to check whether the design parts meet the requirements for use under working conditions. The main method of process design is to extract the main structural features and processing requirements of the parts based on the parts drawings and 3D models, determine the main processing methods and processing technology of the parts, select the processing equipment, determine the various processing technologies in the production process, and make the parts Process card process card, complete the processing technology design of parts.

Keywords: steam turbine, main steam valve, structural design, finite element analysis, process design

目录

摘 要 II

Abstract III

第一章 绪论 1

1.1 选题背景 1

1.2 国内外研究现状综述 1

1.3 本文主要研究内容及研究路线 2

第二章 主汽阀结构设计 3

2.1 引言 3

2.2 主汽阀整体结构设计 3

2.2.1 布置方式的选择 3

2.2.2 主汽阀操纵机构的选择 3

2.2.3 主汽阀密封方式的选择 4

2.3 阀壳的结构设计 5

2.3.1阀壳进汽管口径的设计 5

2.3.2 阀壳壁厚的设计及校核 6

2.4 主汽阀阀盖的设计 8

2.5 主汽阀阀杆的设计 9

2.6本章小结 12

第三章 主汽阀零部件的有限元分析 13

3.1 引言 13

3.2 阀壳的水压试验的有限元分析 13

3.2.1 阀壳水压试验工况 13

3.2.2阀壳有限元模型的建立 13

3.2.3 阀壳水压试验的有限元分析 14

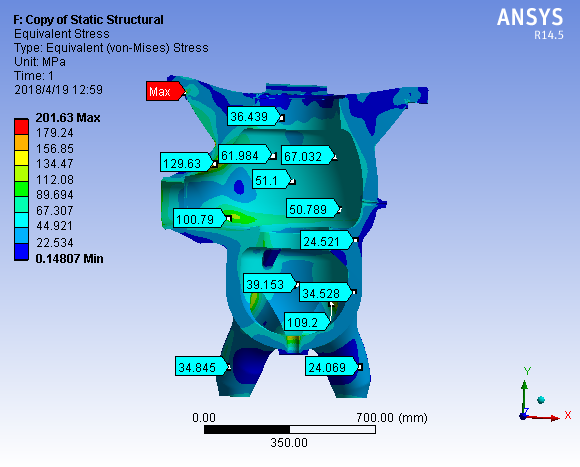

3.3 阀壳工作条件下的有限元分析 17

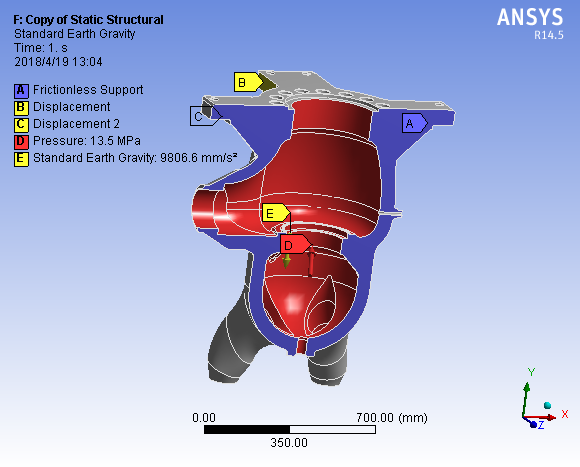

3.3.1 工况下阀壳有限元模型的建立 17

3.3.2 施加载荷及建立约束 17

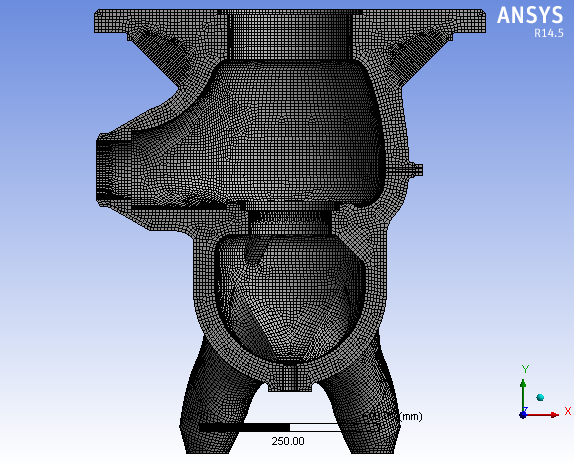

3.3.3 有限元分析网格的划分 19

3.3.4 有限元分析结果 19

3.4 本章小结 20

第四章 主汽阀加工工艺 21

4.1 引言 21

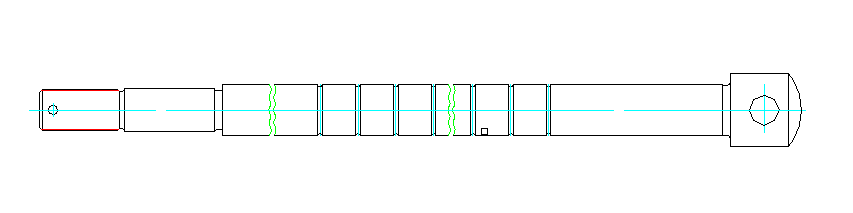

4.2阀杆的加工工艺 21

4.2.1 阀杆材料分析 21

4.2.2 阀杆零件图样分析 22

4.2.3 阀杆加工工艺的设计 23

4.2.4 阀杆的热处理工艺 23

4.2.5 阀杆加工时刀具及切削参数 24

4.2.6 阀杆的加工工艺过程卡 26

4.3 阀壳的加工工艺 27

4.3.1 阀壳的材料性质 27

4.3.2 阀壳零件图样分析 27

4.3.3 阀壳加工工艺的设计 28

4.3.4 阀壳的热处理工艺 29

4.3.5 阀壳的加工工艺过程卡 29

4.4 阀杆套筒的加工工艺 31

4.4.1阀杆套筒材料分析 31

4.4.2 阀杆套筒零件图样分析 32

4.4.3 阀杆套筒加工工艺设计 32

4.4.4 阀杆套筒的热处理工艺 33

4.4.5 阀杆套筒的加工工序卡片 33

4.5 本章小结 34

第五章 结论 35

5.1 全文总结 35

5.2 研究展望 35

致谢 36

参考文献 37

附录 39

第一章 绪论

1.1 选题背景

汽轮机是火力发电站的主要设备之一,其主要功能是将高压蒸汽中蕴含的内能转化为高速旋转的机械能,并与发电机配合使用,完成火力发电过程。在整个过程中,高压蒸汽的通断控制是极其重要的。只有高压蒸汽能够被灵敏控制,汽轮机的工作过程才能实现安全和高效的要求。汽轮机主汽阀作为控制高压蒸汽进入汽轮机的主要装置,是保证汽轮机启动、停机和正常运行的重要部件。其功能是开启和切断主蒸汽进入汽轮机,并且在紧急情况下可以迅速关闭,切断主蒸汽通道,使机组迅速停机,以防止机组过大超速和事故的发生。早期的汽轮机额定功率和工作压力较小,主汽阀的设计及加工难度不大。随着高压、超高压汽轮机的普遍应用,适用于高温高压条件的主汽阀的结构及加工工艺设计变得极为重要,也成为汽轮机辅机设计中一个迫切需要解决的问题。

1.2 国内外研究现状综述

汽轮机主汽阀的研究一直是国内外汽轮机领域中的热门课题,从最初的低中压阀,到现在普遍使用的高压阀、临界阀、超临界阀等,工作在不同压力的主汽阀从结构到加工工艺都有较大的不同。随着工作压力的增大,主汽阀的结构强度、启闭性能以及零件的加工质量要求均有较大的提高。 在结构设计方面,主汽阀的结构布置、零件材料的选择、阀碟与阀座的型线设计、主汽阀的开启形式以及主汽阀的密封性问题等问题一直是研究的热点。上海交通大学的朱中杰研究了200MW高温气冷汽轮机进汽阀门设计[1];K Laxminarayan 、HS Jayanth进行了高压壳体的设计及分析工作[2]。伴随着计算机仿真在机械行业的普遍应用,通过计算机辅助进行结构设计以及强度校核也成为研究的重要方式。上海汽轮机公司的王孝英进行了汽轮机主汽阀关闭过程动力学模型研究[3];史进渊,杨宇等进行了汽轮机零部件强度有限元分析的设计判据的研究[4],为主汽阀零部件的有限元分析建立了理论基础。在加工工艺方面,由于零件加工的高质量要求,数控加工也逐渐成为主汽阀重要零件的主流加工方式,特别是阀碟、阀座的型线加工以及两者的接触面加工,已经实现参数化设计和全数控加工。通过输入蒸汽压力、工作温度等参数直接获得所需型线模型,并且生成对应的数控程序。

虽然国内外对主汽阀的研究颇多,但在使用中,主汽阀阀杆的卡涩、断裂,阀门泄露、阀碟拍动与气流不稳等问题依然经常出现[5]。究其原因,主要是在设计时对主汽阀的高温高压的工作环境以及多冲击的工作特征考虑不全和零件加工工艺设计不当等原因导致的。这些问题也是本文尝试解决的。

1.3 本文主要研究内容及研究路线

本论文的目标是设计C25-8.83/0.98抽汽凝汽式汽轮机的主汽阀,对该型号主汽阀的主要零部件进行结构设计;对关键零部件进行有限元分析并设计关键零部件的加工路线。C25-8.83/0.98抽汽凝汽式汽轮机的额定功率25MW,新蒸汽压力8.83MPa,调节抽汽压力0.98MPa,属于高压汽轮机。通过本次设计,获得满足高压汽轮机使用要求的主汽阀主要零部件的结构及加工工艺流程。

本论文的目标是设计C25-8.83/0.98抽汽凝汽式汽轮机的主汽阀,对该型号主汽阀的主要零部件进行结构设计;对关键零部件进行有限元分析并设计关键零部件的加工路线。C25-8.83/0.98抽汽凝汽式汽轮机的额定功率25MW,新蒸汽压力8.83MPa,调节抽汽压力0.98MPa,属于高压汽轮机。通过本次设计,获得满足高压汽轮机使用要求的主汽阀主要零部件的结构及加工工艺流程。

在主汽阀结构设计方面,主汽阀包含零件较多,其中主要零件有阀壳、阀盖、阀碟、阀碟套筒、阀座、阀杆、阀杆套筒等。在进行零部件的结构的设计时,先根据C25-8.83/0.98汽轮机主汽阀的使用要求、工作环境等条件,结合热力学计算和机械结构强度计算,获得零件主要参数,再进行工厂实地调研,参考正在生产的其他型号高压主汽阀对应零件的结构,完成零件的结构设计并绘制零件的二维工程图。结构设计完成后,建立零件的三维模型并进行有限元分析,通过仿真确定零件在工作过程中的应力分布、极限应力大小以及危险截面的位置,并校核设计结果是否满足使用要求。

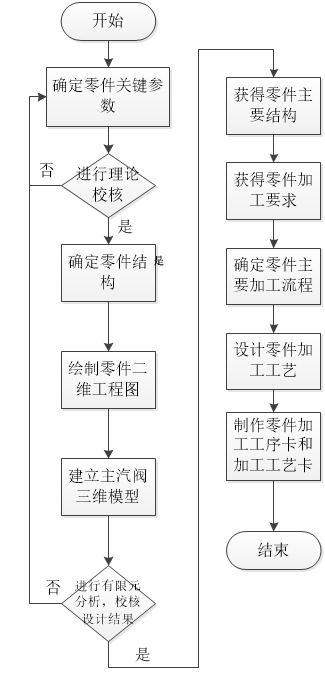

在零件的加工工艺方面,加工工艺设计的主要技术方案是基于三维零件模型的工艺路线设计[7]。对单个零件,先从三维模型中提取零件的加工特征,以加工特征为根据确定零件的主要加工方法,再将多种加工方法进行排序并细化获得零件的加工路线。之后进入工厂产线进行调研,将设计的加工工艺路线与其他型号的主汽阀加工路线比较并根据产线情况进行适当修改,做出各零件的加工工艺卡片,完成整个加工工艺的设计。 本文的研究流程如图1.1所示。

图1.1 主汽阀结构及加工工艺的主要研究流程图

第二章 主汽阀结构设计

2.1 引言

汽轮机主汽阀的结构设计的主要设计思路是先进行整体设计,再进行零部件结构设计。整体设计的目标是确定主汽阀的布置方式、操作机构及密封方式,确定主汽阀的总体结构。完成整体设计后,对其关键零部件的主要结构参数进行设计,最后确定各个零部件的结构及尺寸,完成全部的设计工作。

2.2 主汽阀整体结构设计

2.2.1 布置方式的选择

主汽阀在布置方式上主要有立式和卧式两种典型结构、两种结构各有一定的优缺点。立式主汽阀阀杆垂直放置,操纵机构设在上方或下方,优点是装拆方便。阀杆不易变形、阀杆活动件的自重有利于阀门关闭,提高了阀门的安全性;缺点是气流转折次数多,附加压损会增大;卧式主汽阀的特点是阀杆水平放置,优点是气流转折次数少,压损小,缺点是水平放置的阀杆等活动件易引起阀门卡涩等问题[5]。

本论文的目标是设计高压主汽阀,对于高压主汽阀,阀门的启闭灵敏性要求较高,而在较高的工作压力下由于气体转折次数而引起的附加压损会降低,综合阀门安全性及工作可靠性考虑,选择使用立式的布置方式。

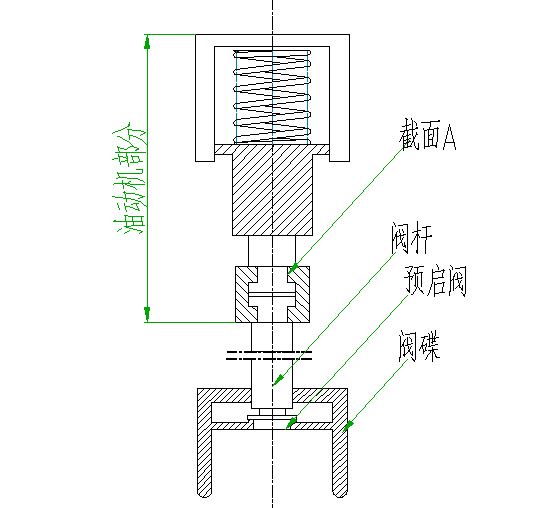

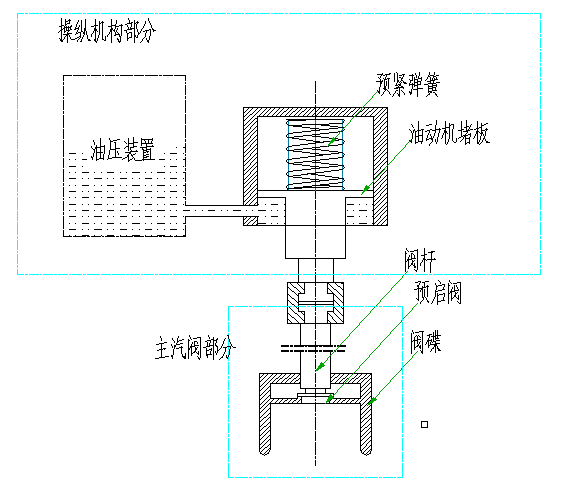

2.2.2 主汽阀操纵机构的选择

主汽阀操纵机构的选择取决于主汽阀的工作特点。主汽阀在工作中要求启闭灵敏,且基于安全性的要求,在操纵机构突然失去动力的紧急情况下能够自动关闭阀门,避免事故的发生。设计使用油动机作为操纵机构,油动机堵板上方安装有一定预压缩量的弹簧。主汽阀工作时通过油压开启阀门,通过弹簧力关闭阀门。这种操纵方式即实现了主 汽阀的正常工作,又确保在突发断电事故时,主汽阀依然可以正常关闭,保证安全性。

汽阀的正常工作,又确保在突发断电事故时,主汽阀依然可以正常关闭,保证安全性。

图2.1 主汽阀操纵机构示意图

2.2.3 主汽阀密封方式的选择

主汽阀在工作过程中为减小压力损失,保证高压蒸汽按照汽轮机额定压力进入主汽阀,需要在对主汽阀存在漏汽的部位进行适当的密封处理。主汽阀中漏汽部位有两处,分别为阀壳与阀盖连接处以及阀杆与阀杆套筒的间隙处。对于两漏汽处有不同的处理方法。

(1)阀壳与阀盖的连接处的密封方式

阀壳与阀盖在结构上需要密封性连接,不能有任何间隙。阀壳与阀盖的接触面表面质量不高,不能实现完全密封的要求,若为保证密封性而提高接触面表面质量则会较大的增加加工成本和加工难度。又考虑到主汽阀是作为一个整体进行工作,完成装配后拆卸较少。故选择密封方式为直接用粘性橡胶密封,阀盖上装有顶起螺母,若需要拆卸时则使用顶起螺母将阀壳与阀盖分离。

(2)阀杆与阀杆套筒间隙的防漏气方式

在主汽阀中阀杆为传动件,通过阀杆的活动带动阀碟活动,实现阀门的启闭。因此阀杆与阀杆套筒之间必然存在间隙,间隙大小一般在0.15~0.35mm之间。在主汽阀关闭的情况下,为了防止阀门的漏汽泄入机房,在阀杆套筒设有出汽通道,将泄露蒸汽通入轴封冷却器。因阀杆与阀杆套筒缝隙较小,且主汽阀在有高压蒸汽通入的情况下经常处于完全打开的情况,故此种蒸汽泄露对主汽阀的压损影响极低,只需避免泄露蒸汽进入机房即可。

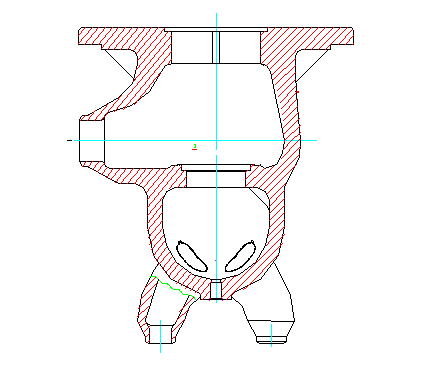

2.3 阀壳的结构设计

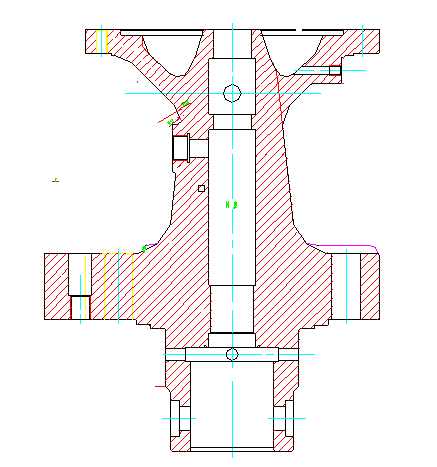

阀壳是主汽阀的主要零部件之一,是典型的厚壁壳体结构,有进汽管口和出汽管口,以及外接阀盖的法兰盘三个管口结构,其主要设计参数为进汽管口的口径以及阀壳壁厚等。阀壳结构简图见图2.2。

阀壳是主汽阀的主要零部件之一,是典型的厚壁壳体结构,有进汽管口和出汽管口,以及外接阀盖的法兰盘三个管口结构,其主要设计参数为进汽管口的口径以及阀壳壁厚等。阀壳结构简图见图2.2。

图2.2 阀壳结构简图

2.3.1阀壳进汽管口径的设计

主汽阀进气管口直径决定于通过管口的蒸汽流速,蒸汽流速过大会引起管道的震动、噪声等,流速过小则会管道直径增大,初始投资增加。查阅火力发电技术手册,知通过管口的蒸汽流速推荐值为60m/s[5]。

进气管口直径按下式计算

(2.1)

查阅火力发电技术手册[5],该机型汽轮机工作温度为535℃,取60m/s,压力8.83MPa,进气量75.4t/h=22.917kg/s。

代入计算得,结合工程经验及主汽阀进气口径常用尺寸,取。

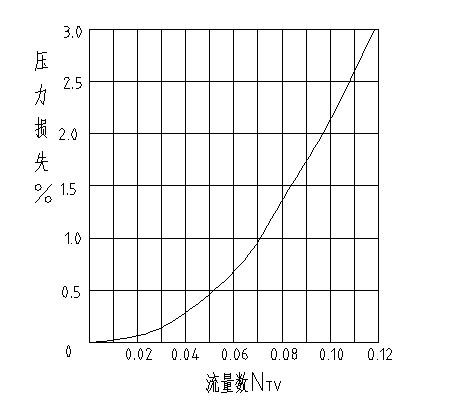

完成主汽阀进汽管口径设计后,要校核主汽阀的压损以判断进气管口径设计的合理性。主汽阀压损根据流量数查主汽阀压损曲线获得[5]。压损去向如图2.3所示。

根据经验公式

(2.2)

代入数值,得。查主汽阀压损曲线[5],得当主汽阀进汽管口径为160mm时,主汽阀压损为1.3%。对于高压主汽阀,其压力损失要求不大于4%,故该进气管口设计满足属于要求。

代入数值,得。查主汽阀压损曲线[5],得当主汽阀进汽管口径为160mm时,主汽阀压损为1.3%。对于高压主汽阀,其压力损失要求不大于4%,故该进气管口设计满足属于要求。

图2.3 主汽阀压损曲线

2.3.2 阀壳壁厚的设计及校核

由以上设计可知,主汽阀进气口内径为160mm,设计管道壁厚为16mm,外径为194mm。由于要求主汽阀内径要完全包容主蒸汽管道,作图初定主汽阀内径为425mm。参考其他型号高压主汽阀的材料选择,初定主汽阀阀壳材料为ZG15Cr2Mo1。

查金属材料手册[8],至在535℃工作温度下,考虑材料的在高温条件下稳定工作,在稳定工作时间,[8],由于高压主汽阀的安全性要求,取安全性系数K=1.5,则材料的许用应力

(2.3)

该类型主汽阀阀壳可近似看作厚壁圆筒壳体,由厚壁圆筒壳体壁厚的计算公式为:

(2.4)

式中,C为附加余量,考虑铸件的工艺减薄量以及工质为湿蒸汽时的腐蚀余量,取C=1cm

代入数值,得

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: