正交切削过程的热力预测分析及建模 第一部分:刀具切削力、应力及热分布预测外文翻译资料

2022-07-20 20:19:37

正交切削过程的热力预测分析及建模 第一部分:刀具切削力、应力及热分布预测

Yig˘it Karpat ,Tug˘rul Ouml;zel

罗格斯大学工业与系统工程系.

摘要

本文提出了一种方便计算正交切削过程中切削力、应力和温度分布的解析建模方法。该方法是基于工件材料本构方程,包含应变、应变率和温度。在热建模中,该方法运用和分析了斜移带热源理论和修正的Oxely平行剪切区理论,根据最小能量法则,刀具前刀面上的法向应力分布被认为是不均匀的。由此,用滑移线理论分析第二剪切区的应力分布,就可以得出刀具-切屑交界面上的非均布的热源强度,而第一剪切区的热源和刀具-切削交界面的摩擦热源共同作用,热分配系数是根据切削工况来平衡刀具-切屑交界面两边的温度分布而得到。本模型的验证是通过比较加工AISI 1045钢、AL 6082-T6和AL 6061-T6铝合金的实验结果与模型的预测结果,比较显示了二者良好的一致性,一系列有关应力和温度分布的详细计算和分析过程也在文章中展示。

关键字:热源方法、热分配、非均布热强度、切削力、刀具应力、温度分布

- 引言

借助可塑性理论对金属切削过程进行建模一直是研究人员非常感兴趣的。总的来说,两大基本方法一直以来备受青睐:(1)最小能量法则[1-3]和(2)滑移线场理论[2,4];对此领域研究贡献最大的就是Oxely[4]提出的平行剪切区理论,该理论通过在第一剪切区建立一个滑移线场,来预测正交切削过程中的切削力和加工变量,Oxely的加工理论是通过考虑工件材料特性,刀具几何形状和切削条件[5,6],利用材料流动与应变,应变速率和温度的联系来获得剪切角和其他有用的输出;变形区和刀具面上的切削力、应力和温度对刀具磨损机理研究和已加工表面质量控制的模型建立很重要。在之前的工作中,Ozel和Zeren[7]通过正交切削实验,对Oxely的加工分析进行了修正,并且提出了一种基于J-C本构模型来确定工件材料流动应力和刀具-切屑交界面的摩擦特性的方法。本文的目的是获得前刀面上的切削力和应力分布,以及变形区的温度分布,为此,就需要在对第二剪切区的热源强度进行建模时,运用Ozel和Zeren[7]所提出的Oxely理论的修正版本,把该热源当成不均布处理,而且该理论中的第二变形区在建模时的形状为三角形。这种方法让我们能够获得法向和摩擦力方向的剪切应力分布,以及刀具-切削交界面上的粘着摩擦区和滑动摩擦区的长度,这些参数在之后对第二剪切区的的不均匀热源强度建模的时候会被用到。

切削加工中的温度建模是非常复杂的,这也吸引了众多研究人员来开发切削加工中的温度测量方法。大量的解析模型被提出,来对变形区的温度分布进行预测。最早开始此类工作研究的有Hahn[9]、Trigger和Chao[10]、Chao和Trigger[11]、Loewen和Shaw[12]、Leone[13]和Boothroyd[14],近期的有Komanduri、Hou[15-17]以及Huang和Liang[18]。

-

- 用于工件材料流动应力计算的本构模型

本文中对AISI 1045钢、AL 6082-T6和AL 6061-T6铝合金所用的J-C材料本构模型来分别自于Jaspers和Dautzenberg[19]、Adibi-Sedeh等人[20]以及Johnson等人[21]的文章,如下所示J-C材料模型描述了考虑应变、应变率和温度影响的材料流动应力:

(1)

上述模型中的常数A、B、C、n以及m是通过霍普金森压杆实验(SHPB)获得的,Jaspers和Dautzenberg针对AISI 1045钢和AL 6082-T6铝合金进行了该实验,在实验中,应变范围从0.05到0.2,应变率为7500/s,温度的范围从35℃到626℃,所标定的模型被Adibi-Sedeh等人[20]修正后的数据展示在表1中。

表1:通过霍普金森压杆实验标定的J-C材料本构参数

|

材料 |

Tm (℃) |

A (Mpa) |

B (Mpa) |

C |

n |

m |

|

AISI 1045 |

1460 |

553.1 |

600.8 |

0.0134 |

0.234 |

1 |

|

AL 6061-T6 |

582 |

324 |

114 |

0.002 |

0.41 |

1.34 |

|

AL 6082-T6 |

582 |

250 |

243.6 |

0.00747 |

0.17 |

1.31 |

- 切削热建模

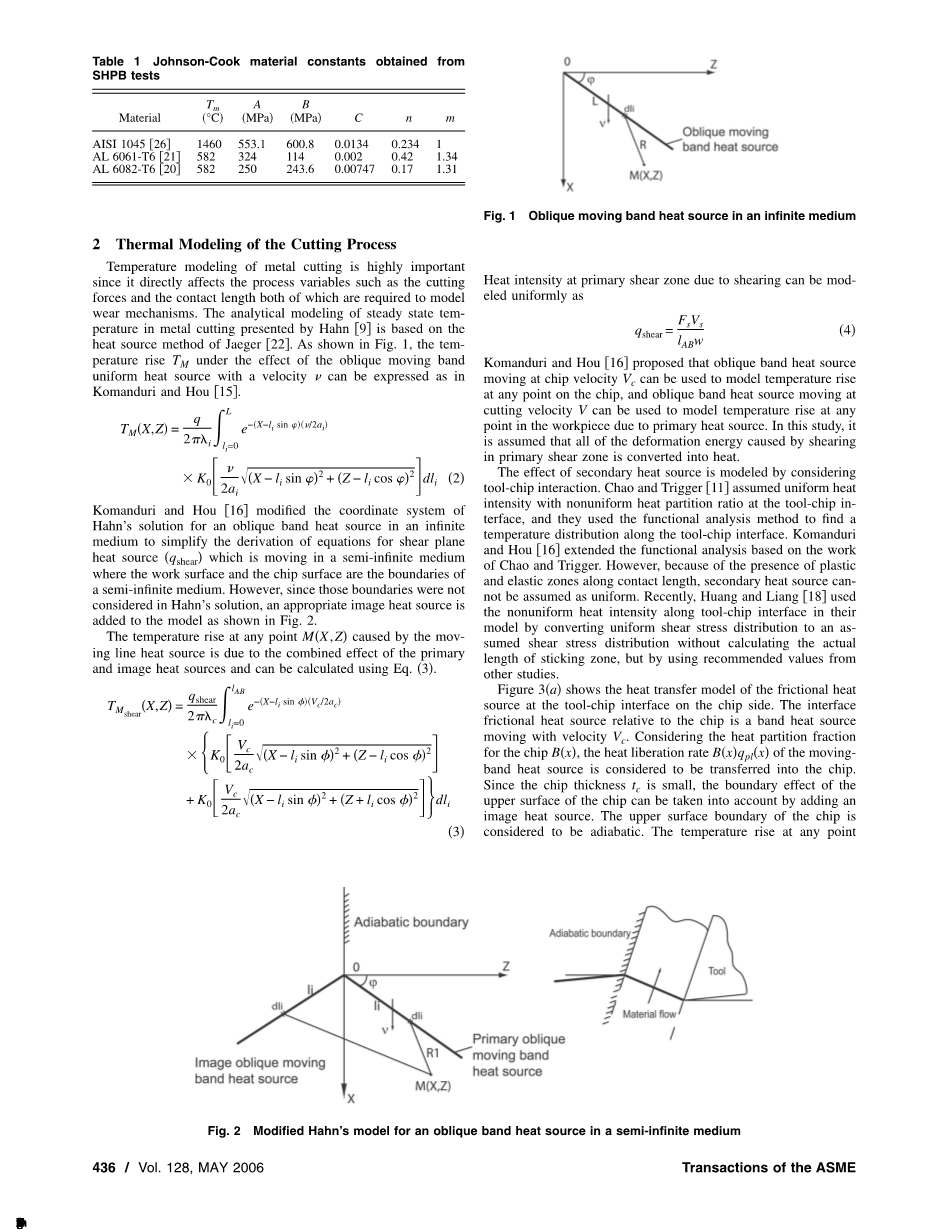

金属切削过程的温度建模非常重要,因为它直接影响加工过程当中的变量,如切削力和切屑和刀具前刀面接触长度,二者对磨损机理的模型建立都至关重要,Hahn[9]提出的金属切削加工稳态温度解析模型是基于Jaeger[22]的热源方法。如图1所示,在Komanduri和Hou[15]的文章中,以速度V移动的均匀的斜移带热源所带来的温升是:

(2)

Komanduri和Hou[16]对Hahn方法中的坐标系进行了修正,将倾斜带状热源放置由原来的无限介质变为一个半无限介质,所谓半无限介质,就是将工件表面和切屑表面当做介质的边界,以此简化剪切面热源(qshear)的推导过程,然而,Hahn提出的方法中没有考虑这两个边界,所以在半无限介质模型中加入了适当的镜像热源,如图2所示。

那么由原来移动线状热源导致的任一点M(X,Z)的温升,就应该是主热源及其镜像热源的共同作用结果,计算方程如下:

(3)

由剪切变形导致的第一剪切区的热源强度可认为是均匀的,建模如下:

(4)

在Komanduri和Hou[16]所提出由主热源导致的温升模型中,求解切屑上任何一点的温升时,倾斜带状热源看成以切屑速度Vc移动,而求解工件上任何一点的温升时,倾斜带状热源看成以切削速度V移动。在本文中,假设主剪切区所有剪切变形耗能都转化为了热。

图1 半无限介质中的斜移带热源

图2 半无限介质中修正后的Hanh的斜移带热源模型

第二热源所致温升的模型建立需要考虑刀具-切削的接触。Chao和Trigger[11]假设刀具-切屑接触面有均匀的热源强度分布,但接触面两侧的热源分配比例不同,然后他们利用函数分析方法找到了沿刀具-切屑交界面的温度分布曲线,Komanduri和Hou[16]对在Chao和Trigger的工作基础上,对该函数分析进行了深入研究。然而,由于在刀具-切削接面上,有弹性和塑性区域的存在,使得对第二热源均匀分布的假设不成立。最近,Huang和Liang[18]运用刀具-切屑交界面的不均匀热源强度分布,将原来的均匀剪切应力分布替换为假定剪切应力分布,并且,该模型没有计算粘着摩擦区域的实际长度,而是直接采用其他研究中的推荐值。

图3 刀具-切屑交界面上摩擦热源传导模型(a)切屑侧的移动带状热源(b)刀具侧的固定矩形热源

图3(a)展示了刀具-切屑交界面的摩擦热源在切屑侧的热传递模型,切屑侧的接触面摩擦热源是一个以速度Vc移动的带状热源,考虑到切屑的热分配占比B(x),传递到切屑的的热量应该就是移动带状热源与放热比的乘积qpl(x)B(x);因为切屑的厚度tc很小,切屑上表面的边界效应可以通过加入一个镜像热源来处理。切屑的上表面边界被认为是绝热的;那么,由移动摩擦热源及其镜像热源导致的切屑端任意一点M(X,Z)的温升为:

(5)

图3(b)展示了刀具-切屑交界面的摩擦热源在刀具端的热传递模型,交界面摩擦热源在刀具侧呈现为一个静止的矩形热源,刀具的后刀面被认为是绝热的,考虑到切屑的热分配占比为[1-B(x)],那么摩擦热源与放热率的乘积[1-B(x)]qpl(x)就是传递到刀具的热量,刀具上由此摩擦热源及其镜像热源导致的任意一点M(X,Y,Z)的温升就可以表示为:

(6)

图4 通用坐标系中两热源共同作用示意

为了获得由剪切面热源导致的刀具温升,来自剪切面热源的热量可以在建模为位于刀具-切屑交界面的静态感应热源,对于该感应热源,方程(6)需要做适当修正才能运用,由于感应热源的初始热源强度是未知的,但是该热源导致的刀具-切屑交界面上的平均温升是知道的,后者是在方程(5)中计算刀具-切屑交界面处切屑侧的温升分布时获得的。由于热流的连续性,刀具-切屑交界面的温升在切屑侧和刀具侧应该是一致的,所以,感应热源的平均放热强度和刀具-切屑交界面两侧的热分配比都可以计算出来,再利用交界面两侧温度相等的条件,就可以得到剪切面热源的感应热源强度。

运用上述方程,将Z=0,Y=0代入,刀具-切屑交界面上任意一点的局部温升都可以计算出来。因为交界面两侧的平均温升应该是一样的,所有要么用数值方法使得交界面上任意一点都满足方程式(7),要么用像Komanduri和Hou文章中那样,假设一个热分配比例的表达式,然后通过调整里面的参数来使得刀具-切屑交界面两侧的温度曲线尽可能接近,两种方法都可以得到交界面处的热分配比。

(7)

为了方便应用,应该选择一个通用的坐标系。图4展示了包括第一和第二热源影响的通用坐标系。

第二热源的非线性热强度,取决于刀具-切屑交界面的剪切应力分布,可通过解析的方法计算。本文中提出的方法是对Komanduri和Hou[16]提出模型的改进版,剪切应力分布以及粘着摩擦区域和滑动摩擦区域长度的计算在图5中展示,接下来会有详细的描述。

图5 刀具前刀面上的热源强度模型

所以,有了热分配比,切屑上任意一点的温度就可以用方程(8)计算了:

(8)

刀具上的任意一点的温度就也可以用如下方程计算了:

(9)

- 切削力建模

图6展示的是基于延性材料加工过程中产生连续切屑的塑性变形的实验观察的简图,Oxely[4]认为主变形区是一个平行侧剪切区,而靠近刀具-切屑交界面的第二变形区是一个由于强烈接触压力和摩擦力导致的进一步塑性变形的区域。

图6 正交切削过程中变形区分布简图

根据Oxely的模型,沿AB的平均剪切应变率为:

(10)

剪切面上的剪切速度Vs为:

(11)

由几何关系可以得到主剪切区AB的长度如下:

(12)

常数C0表示主剪切区的厚度与其长度的比值,对于每一个给定的剪切角 ,都可以计算出对应的切屑厚度:

(13)

主剪切区中间的应变为:

(14)

在主剪切区上,面AB的流动应力可以通过方程(1)计算得到,AB面上的平均剪切应力可以根据冯米赛斯准则计算得到:

(15)

沿AB的剪切

全文共15929字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8811],资料为PDF文档或Word文档,PDF文档可免费转换为Word