利用PLC实现水泥气力输送装置的自动化外文翻译资料

2022-08-09 19:56:12

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

利用PLC实现水泥气力输送装置的自动化

摘要

本文介绍了利用可编程序控制器(PLC)实现水泥气力输送装置自动化的过程。可编程序控制器这种装置可用于水泥厂内水泥的一部分生产过程和由此衍生的其他产品。可编程程序控制器取代了传统的不太可靠的利用触点和继电器的控制装置,采用Zelio可编程序控制器和一个扩展模块控制水泥气力输送时,可以增加与可编程逻辑控制器相连的数字输入和输出量。程序以功能框图的形式开发。利用可编程逻辑控制器的控制,可以简化安装过程,并且更容易排除安装故障。

关键词:PLC、FBD、控制、气力输送、液位传感器,水泥

第1章 绪论

在过去的几十年里,水泥行业经历了一系列的扩张、收购和自动化等变化,水泥行业也必须和其他行业一样,也要把握质量控制标准。水泥行业最重要的技术发展发生在上个世纪,且各个领域的技术以及设备都有所改进,比如:装袋、码垛和包装自动化技术、高效冷却技术、研磨技术、高效分离器、散装设备、辊压机的安装技术、现代控制算法及其在水泥工业中的应用等 [1-4]。

气动输送系统可用于粉末的上料、输送和卸载,因为它们可靠,污染小,所以这些系统在水泥工业中很常见。现在仍然有一些控制系统是由触点和继电器(有线逻辑)组成,所以实践中最常用的也是包含有线逻辑和编程逻辑的自动化系统[5]。

上个世纪,可编程逻辑控制器(PLCs)作为设计自动化系统的一种新方法是利用写入程序存储器的代码来进行操作的。而各种传感器也可以连接到可编程逻辑控制器中的输入端和不同的输出端执行器,因此它们可以应用于大多数行业,包括水泥行业[6-8]。

在工业中,自动化过程控制系统是电子设备的集合,在性能上,它具有稳定性和精确性。从电源到机床的整个过程,操作系统都可以有不同的实现方式[9-14]。通过系统中可编程逻辑控制器和CPU之间的连接,使得技术快速进步,从而解决了大多数复杂的操作。这些可编程逻辑控制器除了与自动化过程中的仪表和传感器连接之外,还应允许去控制整个过程,并可以通过视觉和声音信号或通过通信网络与本地计算机向操作员传达过程状态。这些改变可以让监控过程中所含有的基本参数变得更加直观,也可以使可编程逻辑控制器在控制单元中的自动化操作具有高度的灵活性[15-17]。

可编程逻辑控制器可以控制工业过程,其实现方法是消除有线逻辑结构,用可编程逻辑结构代替有线逻辑结构。大多数可编程逻辑控制器可以通过PC端进行编程,也可以通过控制台手动编程,或者在低容量可编程逻辑控制器的情况下,使用按钮在显示屏上面操作进行编程。由于电脑上面可以建立、保存和调试程序,所以最好的编程方法是使用PC端进行编程。可编程逻辑控制器的智能之处在于能够检测不同类型的传感器、输入和输出设备[6,18-20]。

Zelio逻辑智能继电器(低容量可编程逻辑控制器)——施耐德电气产品——用于包含10至40个输入/输出(数字/模拟)的小型自动化系统。这些继电器既可用于家用(照明装置、报警器等)、工业应用(小型机械、灌溉、泵站等),也可用于商业(照明管理、确保供暖、空调等)。这可以直接使用继电器上的按钮进行编程,或者使用Zelio软件和编程电缆在PC上编程,还可以在功能框图(FBD)或者梯形图(LD)中编程[21-23]。

本文介绍了水泥厂生产过程中的水泥气力输送自动化系统。提出了可以采用低容量的PLC和扩展模块来提高数字输入和输出的自动化程度的方法。

第2章 水泥气力输送装置

这种装置可用于水泥厂里水泥的一部分生产过程和由此衍生的其他产品之中(图1)。

图1 在生产车间内定向气力输送水泥

气力水泥运输装置的主要部件如图2所示。

bull;储存待运输材料的筒仓;

bull;加压容器;

bull;电动气动装置;

bull;带电气控制装置的机柜。

图2 水泥气力输送系统的主要部件

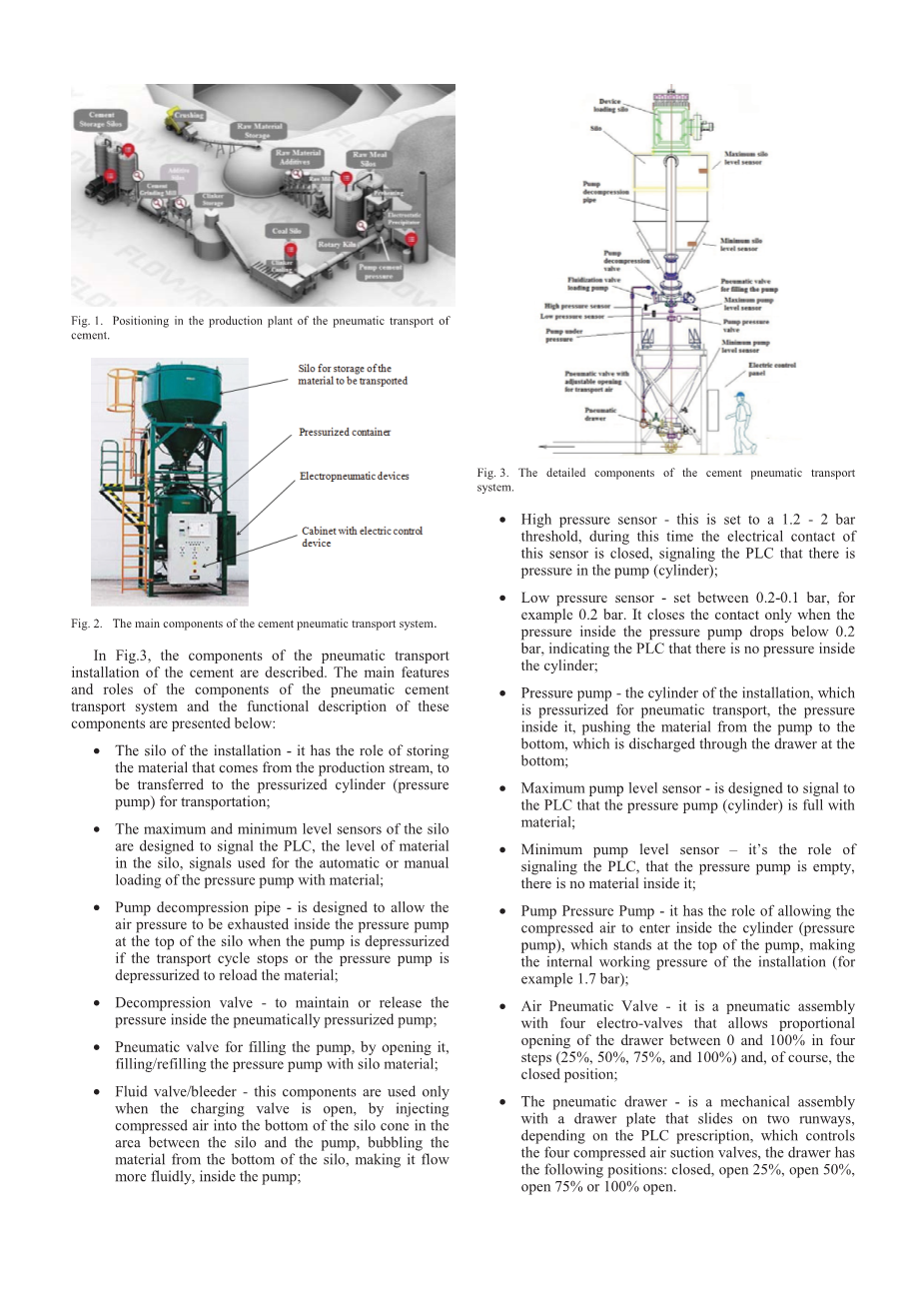

在图3中,描述了水泥气动运输装置的部件。水泥气动输送系统各部件的主要特点和作用以及这些部件的功能描述如下:

bull;安装筒仓——它的作用是储存生产流程中的材料,并将其转移至加压缸(压力泵)中进行运输;

bull;筒仓的最高和最低液位传感器设计是用于向PLC发送信号,包括筒仓中物料的液位信号和用于自动或手动装载物料时压力泵的信号;

bull;泵减压管——设计用于运输循环停止时或压力泵减压以重新装载材料时,泵减压,允许在筒仓顶部的压力泵内排出空气压力;

bull;减压阀——维持或释放气动加压泵内的压力;

bull;气动阀——通过打开泵,向压力泵中注入/重新注入筒仓材料;

bull;流化阀/放气阀——该部件仅在充气阀打开时使用,方法是向筒仓和泵之间区域的筒仓圆锥体底部注入压缩空气,使物料从筒仓底部冒泡,让其在泵内流动更为流畅

图3 水泥气力输送系统的详细组成。

bull;高压传感器——设置为1.2-2.0 bar,在此期间,该传感器的电触点闭合,向可编程逻辑控制器发出泵(气缸)内存在压力的信号;

bull;低压传感器——设置在0.2-0.1bar之间,比如设置为0.2bar时,此时只有当压力泵内的压力降到0.2bar以下时,触点才会闭合,这时候会向可编程逻辑控制器发出气缸内没有压力的信号;

bull;加压泵——安装的气缸,其为气动输送加压,其内部的压力会将物料从泵中推到底部,再通过底部的抽屉排出;

bull;最大泵位传感器——它设计用于向可编程逻辑控制器发送压力泵(气缸)装满材料的信号;

bull;最小泵位传感器——它的作用是向可编程逻辑控制器发送信号,表明压力泵是空的,里面没有任何材料;

bull;泵压泵——其作用是压缩空气进入气缸(压力泵)内,这些被压缩的空气位于泵的顶部,使得装置的内部存在工作压力(例如1.7bar);

bull;气动阀——是一个带有四个电动阀的气动组件,允许抽屉在0%和100%之间以四个步骤(25%、50%、75%和100%)按比例打开,当然,也允许按比例关闭;

bull;气动抽屉——是一个带有抽屉板的机械组件,可以根据控制四个压缩空气吸入阀的可编程逻辑控制器(PLC)的设置来使得抽屉板在两个跑道上滑动,抽屉具有以下位置:关闭、打开25%、打开50%、打开75%或打开100%。

第3章 利用ZELIO PLC

实现水泥气力输送装置的自动化

随着我们的新提议不断出现,旧的控制器将发生改变,产生新的控制方法,即采用PLC控制。目前的应用需要大量的数字输入和输出,所以选择了一台24伏直流型的Zelio SR3B261BD可编程控制器,含有10路数字输入(1路逻辑,24伏直流)和10路数字继电器输出,SR3XT141BD扩展模块,8路数字输入,24伏直流,6路继电器数字输出,24伏直流。用FBD(功能框图)语言对PLC进行编程[24]。

本次使用的PLC类型采用软件(Zelio Soft 2)的硬件配置。在实际应用中,可从Zelio 2软件、Zelio SR3B261BD可编程控制器、SR3XT141BD模块扩展(图4)和FBD编程(图5)中选择。

图4 PLC的配置和PLC扩展

图5 最终硬件配置信息

|

序号 |

符号 |

功能 |

注释 |

|

B44 |

|

Z1按钮 |

|

|

B47 |

|

Z2按钮 |

|

|

B51 |

|

Z3按钮 |

|

|

B54 |

|

Z4按钮 |

图6 可编程控制器的可编程按钮。

|

输入端口 |

序号 |

符号 |

功能 |

注释 |

|

I1 |

B00 |

|

选择器开关 |

手动/电动按键 |

|

I2 |

B01 |

|

按钮 |

自动启动按钮 |

|

I3 |

B02 |

|

按钮 |

自动停止按钮 |

|

I4 |

B04 |

|

触点 |

料仓最高液位传感器 |

|

I5 |

B05 |

|

触点 |

料仓最低液位传感器 |

|

I6 |

B06 |

|

触点 |

泵内最高液位传感器 |

|

I7 |

B07 |

|

触点 |

泵内最低液位传感器 |

|

I8 |

B09 |

|

按钮 |

启动加载泵 |

|

I9 |

B14 |

|

按钮 |

停止加载泵 |

|

IA |

B19 |

|

近程传感器 |

压力传感器1.7bar |

|

IB |

B20 |

|

近程传感器 |

压力传感器0.2bar |

|

IC |

B15 |

|

选择器开关 |

加压阀泵 |

|

ID |

B16 |

|

选择器开关 |

减压阀泵 |

|

IE |

B17 |

|

选择器开关 |

流化阀 |

|

IF |

B18 |

|

选择器开关 |

手动控制输送叶片为50% |

|

IG |

B22 |

|

按钮 |

开启负载阀 |

|

IHXT2 |

B23 |

|

按钮 |

关闭负载阀 |

|

IJXT2 |

B25 |

|

限位开关 |

打开限位阀负载 |

|

IKXT2 |

B26 |

|

限位开关 |

关闭限位阀负载 |

|

ILXT2 |

B21 |

|

按钮 |

打开抽屉 |

|

INXY2 |

B24 |

|

按钮 |

关闭抽屉 |

|

IPXT2 |

B27 |

|

限位开关<!-- 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[238751],资料为PDF文档或Word文档,PDF文档可免费转换为Word |