一种利用薄板支撑变螺距铣刀进给方向的新型深槽加工方法外文翻译资料

2022-08-29 23:25:47

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

一种利用薄板支撑变螺距铣刀进给方向的新型深槽加工方法

作者:颖儿社本*,斋藤昭

作者单位:名古屋大学机械科学与工程学院,工学研究科,呋喃并町,千种区,爱知县464-8603系 日本

刊名:精密工程,2016,第43卷

来源数据库:爱思唯尔期刊

关键词:深槽加工;模态耦合颤振;再生颤振;变螺距铣刀;进给方向细支;

英文摘要:本文提出了一种新型的深槽加工方法,该方法利用一个长柄变螺距铣刀,在本研究中使用了一个定向薄板支撑。最近,薄和高的肋骨需要许多部件,以减少他们的重量和材料消耗,而不牺牲自己的刚度和强度。它导致了模具和模具的大规模生产的深和窄槽的必要性。然而,这样的深槽加工是困难的,因为长而灵活的立铣刀引起的再生和模态耦合振动引起的严重的颤振振动。再生颤振的研究已经有很多,而对模态耦合振动的研究还很少。在深槽加工中,这两种振动都需要被抑制。在这项研究中,通过采用一个传统的方法,即变桨距轧机的再生颤振振动抑制。另一方面,有没有一个好的方法来抑制模态耦合振动的深槽加工。因此,提出了一种新的抑制方法,在该方法中,长柄变桨距铣刀在进给方向上的薄板支持。研制并应用于淬火模具钢的支承装置和长柄变距铣刀。在这项研究中,所提出的方法的有效性进行了验证分析和实验。

前言:最近,薄和高的肋骨需要许多部件,以减少他们的重量和材料消耗,而不牺牲自己的刚度和强度。它导致了模具和模具的大规模生产的深和窄槽的必要性。然而,这样的深槽加工是困难的,因为长的灵活的末端米尔斯引起的再生和模态耦合振动引起的严重的颤振振动。因此,这样的加工是在极低的切削深度,或在工业中采用电火花加工。两者都是低效的,成为模具和模具生产的一个瓶颈。

有许多研究的再生颤振。例如,著名的颤振稳定域表明高主轴转速[1,2]的颤振稳定性增加。然而,它是困难的,以提高稳定性显着,因为模具和模具一般很难,不能在足够高的主轴转速加工。它也被称为再生颤振可采用变桨距端lowast;通讯作者抑制。电话: 81 52 789 2705;传真: 81 52 789 5305。电子邮件地址:shamoto@mech.nagoya-u.ac.jp(E.社本信行)。在适当的条件下[3,4],通过在多个研磨施加的速度差异的方法轧机操作[5],通过优化工具路径/姿势[6,7]等另一方面,已经有一些研究上该模态耦合颤动;提出了具有不相等的模式一细长立铣刀,它是通过利用一个分析模型[8,9]验证。然而,它是澄清,该分析模型是有效的只有在非常低的转速,因为它不考虑旋转依赖诸如科里奥利力和离心力。通过考虑旋转相关的条款在分析和进行实际的加工试验,它也发现,在实际条件下,细长的立铣刀与不平等的模式是不有效的[ 10 ]。其结果是,在深槽加工中,没有一种抑制模态耦合振动的好方法。

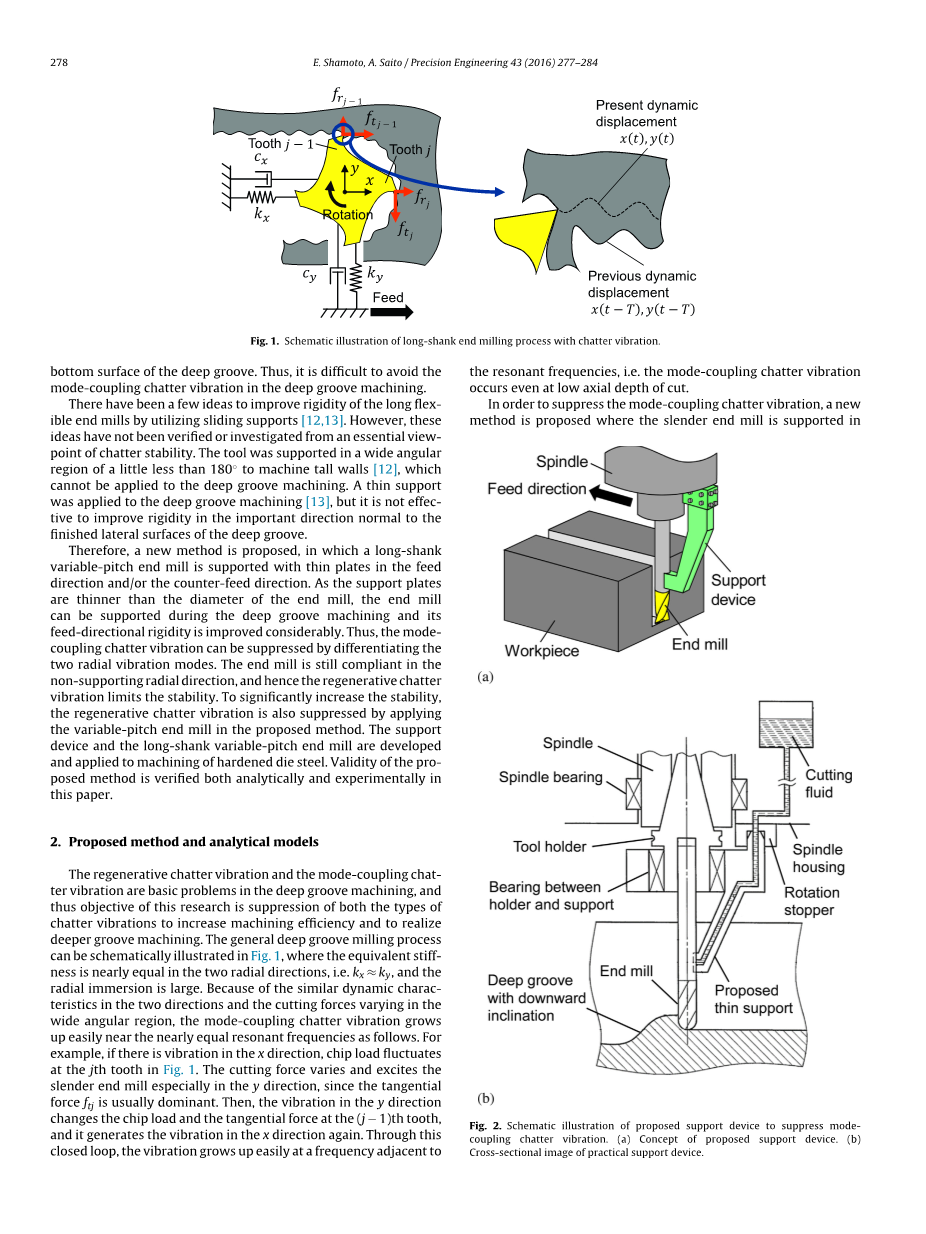

图1 长柄立铣加工过程的振动示意图

已知的是当工具或工件结构符合动态在两个方向上以相同的频率和立铣刀的径向浸没大时,两个方向的振动易于耦合和增长成为模态耦合颤振。在深沟加工时,立铣刀必须修长,因此它总是在接近其谐振频率的两个径向动态标准。可以在小的径向浸没[11]来避免模态耦合颤振,但到机器深槽的底面就会变大。因此,在深槽加工模式中很难避免模态耦合颤振。

有一些方法可以提高柔性长立铣刀的刚性,通过利用滑动支架[12,13]。然而,从颤振稳定性的基本观点出发,这些想法还没有得到证实。该工具是在一个广角支持略小于180◦到机器高壁[12]的位置,这是不能被应用到深槽加工的区域。薄支撑施加到深槽加工[13],但它不能有效地提高在垂直于深沟槽的侧面方向的刚性。

因此,提出了一种新的方法,在该方法中,一个长柄变螺距铣刀在进给方向或逆进给方向增加薄板支撑。由于支撑板的厚度小于立铣刀的直径,在深槽加工过程中,其进给方向刚度得到明显改善。因此,该模态耦合颤振动可通过区分两个径向振动模式被抑制。在不支持的径向方向,立铣刀仍然是兼容的,因此再生颤振振动限制了稳定性。稳定性显著增加,再生颤动也抑制了应用该方法的变螺距立铣刀。所述的支撑装置和长柄变螺立铣刀的开发和应用,以硬化模具钢加工。该方法的有效性,在本文中会进行分析和实验验证。

2提出的方法和分析模型

再生颤振和耦合振动是深槽加工中的基本问题,本研究的目的是抑制这两种振动,提高加工效率,实现更深层次的加工。一般的深槽的铣削加工过程见图1,在等效刚度几乎相等的两个径向方向,即KXasymp;KY,并且径向浸没大。由于两个方向的相似的动态特性和切削力的变化在宽的角区域,耦合振动的谐振频率很容易接近甚至相等。例如,如果在x方向的振动负荷波动,切削在图1的第j个齿。切削力会变化和激发细长铣刀特别是在Y方向,由于切向力FTJ通常占主导地位。然后,在y方向上的振动变化改变了第(j - 1)个齿上的芯片负载和切向力,它再次产生在x方向上的振动。通过这个封闭的循环,振动很容易地出现在一个频率相邻的谐振频率,即模态耦合振动的发生,即使是在低轴向深度切割时。为了抑制模态耦合高频振颤,这里提出一种新的方法,其中所述细长立铣刀在进给方向和反进给方向支撑,如图2(a)所示。支撑板的厚度比所述立铣刀的直径小,并且它被固定在主轴壳体。因此,该深沟可通过对准在平面上的进给方向包括支撑方向与工具轴线进行加工。在实践中,支撑装置可经由与旋转停止机构的轴承如图2(b)固定于工具保持架,从而使该工具可以一起与支撑装置由自动换刀交换。支撑和进料的方向之间的对准可以通过控制工件的具有C轴工作台的旋转位置来进行。在该方法中,等效刚度大大增加,在进给方向的支撑附加刚度,即Kx》ky。因此,两个径向振动模式变得相当不同,并且能够抑制模态耦合颤振。

图2.提出支持设备压制模态耦合颤动的示意图。 (a)提出支持设备的概念。(b)实际支持装置的截面图像。

然而,由于细长的立铣刀在正常方向上仍保持着弹性,但其对振动的稳定性有明显的提高,而对进给轴和主轴的再生颤振的振动则很容易。因此,变螺距铣刀[ 3,4 ]与该研究中提出的支撑装置一起应用。

图3用恒定或变螺距工具铣削过程振动的方框图。

铣削过程中的振动,可以表示由框图如图3所示。这是众所周知的,在恒定的间距工具的颤振稳定性的限制,可以预测通过近似的铣削力系数矩阵按平均恒定间距工具在相邻的牙齿之间产生一个恒定的时间延迟(eminus;sT),其中T是齿传递周期。在另一方面,变桨距工具生成的可变延迟(eminus;sTj),他们可以根据其平均值来估算,其中,Tj是第j个齿传递周期,N是齿数。因此,动态铣削的变量的间距工具的表达式可以推导出以恒定的延迟与平均延迟如下。其中是动态切削力矢量,是动柔度矩阵,a是切削轴向深度,Kt是切向特定的切削力系数。通过解方程(1),可以预测可变螺距工具颤稳定极限 [3,4]。为了探讨模态耦合效应对稳定极限的贡献,方程(1)也解决了忽略时滞项,即eminus;sT 或 (1/N)N j=1eminus;sTj设置为零。此解决方案对应于稳定极限的模态耦合振动的没有再生的影响。换言之,如果再生效应由可变螺距铣刀完全抵消,则稳定性极限应等于该结果。

3.支撑装置的研制及实验条件

图4为抑制长柄立铣刀的模态耦合效应设计的支持装置。(a)设计的支持装置固定于主轴箱的透视图。(b)设计的支持工具的主视图和侧视图。

图4显示了设计抑制模态耦合颤振的支撑装置,固定在主轴箱上。直径约6毫米的长柄立铣刀,其厚度为5毫米,如图所示。该支撑装置的设计足够坚固,以改变在进料方向的长柄立铣刀的振动模式。支撑角为47.3◦,使高达47.3◦向下倾斜的凹槽可以加工。图5显示了支撑板和工具柄之间的紧密的调整机构和触点之间的接触。图中所示的调整螺栓利用了薄板精细定位和预加载,在支持设备的所有部分包括支撑板都由非淬硬钢(JIS:S55C)加工。施加预载的钢支架和碳化物柄之间的滑动接触和接触点都需要供给切削液,以避免在主轴旋转的接触表面快速磨损。

利用加工中心验证所提出的方法(millac 415 V,大隈公司)对加工进行了实验研究,如图6所示。所开发的支持装置是固定的主轴壳,它对长柄方立铣刀在进料(times;)方向支持。采用双间隙传感器测量了该工具杆的静、动态位移,并将其固定于主轴壳。工件由淬火模具钢制成,并固定在进给台上。测力计(9255c,基斯特勒公司)设置于工件和进给台之间用于测量切削力。OSG公司为这项研究专门设计并制作了变螺距立铣刀,他们除了俯仰角与定螺距立铣刀(wx-ln-eds,OSG公司)一样。他们是2号出屑槽30◦螺旋角的方型涂层硬质合金立铣刀。可变螺距立铣刀的桨距角被设计为185.3◦和174.7◦初步加工实验[3,4]检测出抑制反馈震颤振动。对于所提出方法的验证的加工条件总结于表1中。

该设备用于在加工过程中保持支撑所述的立铣刀,预载力需要比作用在支撑件(x)的方向上的立铣刀的切割力大。在这项研究中预载力被设定为50 N,这比在支承方向预测的最大切割力要大。支撑板和工具刀柄之间的预载不能直接测量,因此,工具柄的静态位移用通过在图中所示的间隙传感器(见图6)测得,预载力由图4和5中的调整螺栓施加。通过向工具柄的力传感器的接触点m(RX10,Aikoh工程有限公司)施加已知力代替支撑板,预载力和位移(刚度)之间的关系初步鉴定为2.84 N /m。

图5支撑板与刀柄的调节机构和接触面。

图6实验装置。

4.实验与分析结果和讨论

4.1具体的切削力系数和动态顺应性鉴定

为了解决稳定性方程式(1),在切线方向上的特定切削力系数Kt和径向方向的特定切削力系数Kr以及动态顺应性矩阵[G] 是必需的。注意,kr需要取[A 0] [1-4]。

加工进行实验,以确定除了突出长度,凹槽的数量和进料速率,还有哪些基本上相同于表1中所列的特定条件下的切削力系数。他们被改变为30毫米(更短),1(减少)和0.025和0.05毫米/齿(2个不同的利率),分别为准确识别。在实验中轴向切削深度、主轴转速分别固定为0.5毫米和5300转/分钟。所测得的力如图7所示,其中既包括切削力分量,又包括边缘力分量。切削力分量是由切屑的形成过程推出,他们可以通过特定的切削力系数与切削截面积乘积表示。另一方面,边缘力分量由刀具后刀面和切割表面之间的摩擦力构成,并且它们可以通过边缘力系数与切削刃长度[14]表示。因此,这些分力可以分开,特定切削力系数也可以由所测量的切削力确定,因为切削刃长度不变,但在未切削表面积在切削过程中会变化。在这项研究中,通过最大限度地减少模拟力[ 14 ]和测量力之间的误差来确定切削力系数。图7还显示了在误差最小化之后模拟的力。如图所示,误差在两进给率小到可以忽略不计。在切向,径向和轴向方向确定的具体的切削力系数见表2。在轴向方向这种情况下是刚性结构,边缘力分力不利于颤振稳定性因为它们不受未切削切屑厚度的影响。因此,颤振稳定性分析中只需要特定的切削力系数Kt和Kr。他们的值非常接近两个进给率,因此他们的平均值,KT = 2477 MPa和KR = 655 MPa,在研究中用于分析。

刀尖的动态顺应性通过有无薄支撑的脉冲响应的方法测定。结果如图8.这表明没有支撑的长柄立铣刀的结构在x和y方向上具有大约1350赫兹的一个主谐振模式。另一方面,此模式在进料(x)的方向上施加开发支撑时几乎完全消失,而在正常(y)方向上的模式几乎不变。因此,可以预算,利用进料方向薄支持的方法将几乎完全抑制模式耦合颤振但不能抑制正反馈震颤振动。

表一

拟议方法的验证加工条件

工具

直径[mm] 6

投影长度[mm] 60

出屑槽 2号

螺旋角[◦] 30

俯仰角[◦]180-180(常量), 185.3-174.7(可变)

工件

材质 硬化模具钢(JIS: SKD61, HRC 46)

切削条件

径向切削深度[mm] 6(开槽)

进给速度[毫米/齿] 0.03

进料方向 x(同支持方向)

切削液 可溶性

表二

具体的切削力系数和边力系数

进给速度[毫米/齿] 0.05 0.025

切削力系数

切向kt 2513 2441

径向kr 656 654

轴向ka 621 671

边力系数[氮/毫米]

切向Kte 24

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146827],资料为PDF文档或Word文档,PDF文档可免费转换为Word