基于采用实际形状微粒的离散单元法的犁式微粒器中的微粒混合外文翻译资料

2022-08-30 14:43:36

英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

基于采用实际形状微粒的离散单元法的犁式微粒器中的微粒混合

摘要

粒状材料的混合对于从药物、塑料制品、家具产品以及食品生产等方面到矿物生产在内的广大工业生产领域具有重要意义。犁铧式混合器是一种用于进行这种微粒混合的机械离散单元法(DEM)被用于了解在进行细长型微粒(稻谷粒)的混合时这种实验混合装置的性能。过去,这种采用球形模拟微粒的方法导致了床面坡度的过度减薄。采用一个更加真实的微粒形状描述能够更好的表现由于相邻微粒间接触面增加以及对于因原位滚动失效的抗力而导致的床强化。这会在过程性能方面带来一个巨大的不同,其影响包括降低叶片和床之间摩擦、大幅提升混合器的每个末端的盲区尺寸、使盲区与瞬时流动区域之间表面坡度变陡、使平面静止角变大以及削弱轴向输送作用并严重降低混合速率。该混合器的一项正电子放射性微粒追踪实验被再次讨论,而人们普遍认同采用一种更加实际的微粒形状。实验显示,材料流动和混合速率对于弹性恢复系数不敏感,但对于被混合材料的摩擦系数有一定敏感性。更低的摩擦意味着更低的床强度,被叶片所影响的物料体积也会微量增加从而导致适度的混合加速。这些发现阐释了粒子形状对于混合过程性能的决定性以及将其纳入离散元分析的重要性。

1.引言

微粒的混合是一项极其重要的工业过程,其主要应用于矿产工业中矿藏物料的混合,制药工业中粉末和谷粒的混合,塑料家具产品和食品加工当中。微粒的混合可以采用许多不同的装置完成。这种混合装置通过搅拌器的机械搅拌来产生运动从而在粒子床上完成混合。

离散单元法(DEM)是一种在某种设备中完成微粒流仿真并预测流态和混合过程的计算方法。大体上,离散单元法可以用来通过评估设计变量来优化工业设备,比如叶片速度,叶片形状,叶片数,相邻叶片之间的角度以及轴向叶片间距。

离散单元法被用于分析各种小规模混合器中的流动状态,例如V型搅拌器[1-4],带有叶片的混合机[5-9,4]和旋转圆筒[10,11,4]。它也被用于测量分批混合和连续混合的进程[4]并评估工作过程和设备设计改变对于混合性能的影响。

工业领域的一种常用装置是犁铧式混合器。它带有一个或多个叶片,他们通过辐臂连接在中心轴上,该中心轴在圆筒状搅拌容器中旋转。这种叶片有些类似于中间弯曲的V形图案,而弯曲的中部成为叶片的前沿。在这种装置中的混合过程的质量取决于微粒的流态,而微粒的流动状态由叶片通过混合室底部料层时的运动产生。这已经由Broadbent et al.[12],Jones, Bridgwater[13], 以及最近的Laurent 和Cleary[14]通过正电子放射微粒追踪法进行了实验研究。这种技术实现了混合器中放射性微粒运动的可视化,并通过随后长期的轨迹追踪完成了对于混合过程的定量描述。正子放射轨迹追踪法也可以用来证实离散单元法对于球磨当中微粒流动的预测。

Cleary et al.[16]展示了微粒形状对于混合过程预测的重要性。在他的研究中,缓慢转动的滚筒中的盐块被近似为球状,从而产生更小的静止角并带给床身更小的冲击,这样导致了物料的滑塌而非崩塌。这种对于流型的错误推测导致了混合速率产生了超过一个数量级的误差。机械强度低的根本微观机械原因产生于圆形颗粒组件沿破坏面相互滚动而使对方颗粒失效的能力。重要的是,每一部分粒子可以在其自己的体积范围内滚动,并且不需要床的任何扩张来实现。当颗粒具有任何级别的非圆度时,滚动都会被抑制,因为这需要床的强烈局部扩张来使的滚动颗粒的转动体积为空。此扩张通常会由于不能被有效举升的物料之上的颗粒所施加的载荷而被抑制,从而产生可利用的空间满足颗粒滚动的滚动。这意味着,针对该集合的失效,颗粒必须经过彼此滑动摩擦限制沿着颗粒表面的接触点的滑动。通过颗粒接触产生的滑动阻力远大于的一系列圆形颗粒的原位滚动。如果该颗粒还具有非标准的长宽比,那么与它们彼此间接触也会进一步加剧材料的机械强度和它的耐剪切强度的增长。Cleary [26] 提供由具有非圆形状的粒子产生影响的详细条目,并给出了每个示例。Cleary和Metcalfe [17]在两个维度上使用超二次形颗粒在旋转筒的混合重复进行了离散元分析,分析表明,正确的流动模式的确被预测到,而且混合率与实验数据一致。

Cleary和Sawley [20] 证明漏斗内圆与非圆流量在两个维度与圆形颗粒总是形成活塞式流动,而与非圆形颗粒能产生的漏斗流动。这随后在三个维度[28],通过当颗粒非圆形时被预测到的漏斗流动和鼠洞所证明。圆与非圆的近似对于颗粒筛选分离效果的影响显示于[26],非圆形颗粒分离时更慢,更不完全。非物理的过度理想化的离散元颗粒形状造成的后果显示在,使用与试验[30]中球形化离散元预测详细的对比时所展示的一个横向屏幕上。这种类型的比较也通过螺旋输送机工作得以证明[27]。最近,McBride 和 Cleary [18]表明,谷物颗粒质量流率可以通过当模型颗粒形状密切对应于实际粒子形状的离散元分析从而被高度准确地预测出来。 Owen等 [29]还表明,在离散元方法中,圆形的近似可以对一个颗粒床的缓慢变形的非常强烈的影响。最后,克利里[19]还表明,颗粒形状对于流动状态,应力状态和膨胀简单剪切流动具有一定影响。这些考虑也适用于,由于犁铧混合器内犁式叶片通过颗粒床而在其任一侧产生的剪切区域。

鉴于这些因素以及对各种应用中颗粒圆度的非物理假设所造成的强烈影响,我们重新对犁铧混合器进行考察,研究利用逼真的粒子形状时对预测的物料流和混合作用的影响。这种构造在之前已经被使用离散元方法[21.4]所研究。在这些研究中,实验工作中使用的稻米物料[14]被使用球形颗粒DEM的模型进行近似。 Laurent和Cleary[14]将这些球形的离散元预测结果与使用实际大米形状进行的正电子放射微粒追踪法所测量的结果进行对比,发现床面的静止预测角是太低(约为20°,相比为正电子放射微粒追踪法超过30°)。在目前的研究中,将使用真实形状模型米粒的离散元方法所预测的流动模式与以先前为球形颗粒获得的结果进行比较。正如之前,混合率通过使用局部的同质性操作并使用基于其初始位置的粒子集合的形心所评估。将使用球形和超二次颗粒的混合性能进行比较,模型的形状引起的变化得到识别。与正电子放射微粒追踪法相比也被重新研究,从而观察通过精确匹配颗粒形状所产生的改善程度。最后,对与非圆形颗粒的离散元方法的预测结果对于变形抗力和摩擦系数的灵敏度进行了研究。结果证明,粒子形状对于一个犁铧混合器内颗粒混合的行为至关重要,而且在离散元方法中过度理想化的模型形状会在流动和混合导致定性和定量的差异。

本文在第二节给出了模型细节(包括犁铧混合器的几何形状,颗粒细节,材料属性,使用离散元分析方法的细节和它的数值参数)。在第三节,在三种磨机常用的操作速度下,采用非圆形颗粒对流动行为进行检测。在第四和第五节,对于使用球形和非圆形颗粒对于离散元流场和混合效果的预测结果进行了明确的比较,以便确定在离散元方法中进行颗粒的非物理球形近似的后果。这些变化的影响与预先存在的正电子放射检测数据将在第六节最后进行讨论。最后,在第七节讨论了材料特性变化对于犁铧混合器预测结果的在犁份额混频器的预测行为的的影响。这些共同给出一个对于离散元分析中形状所产生影响的清晰认识,并给出一个犁铧混合器的工作的进一步认识。

2.模型描述

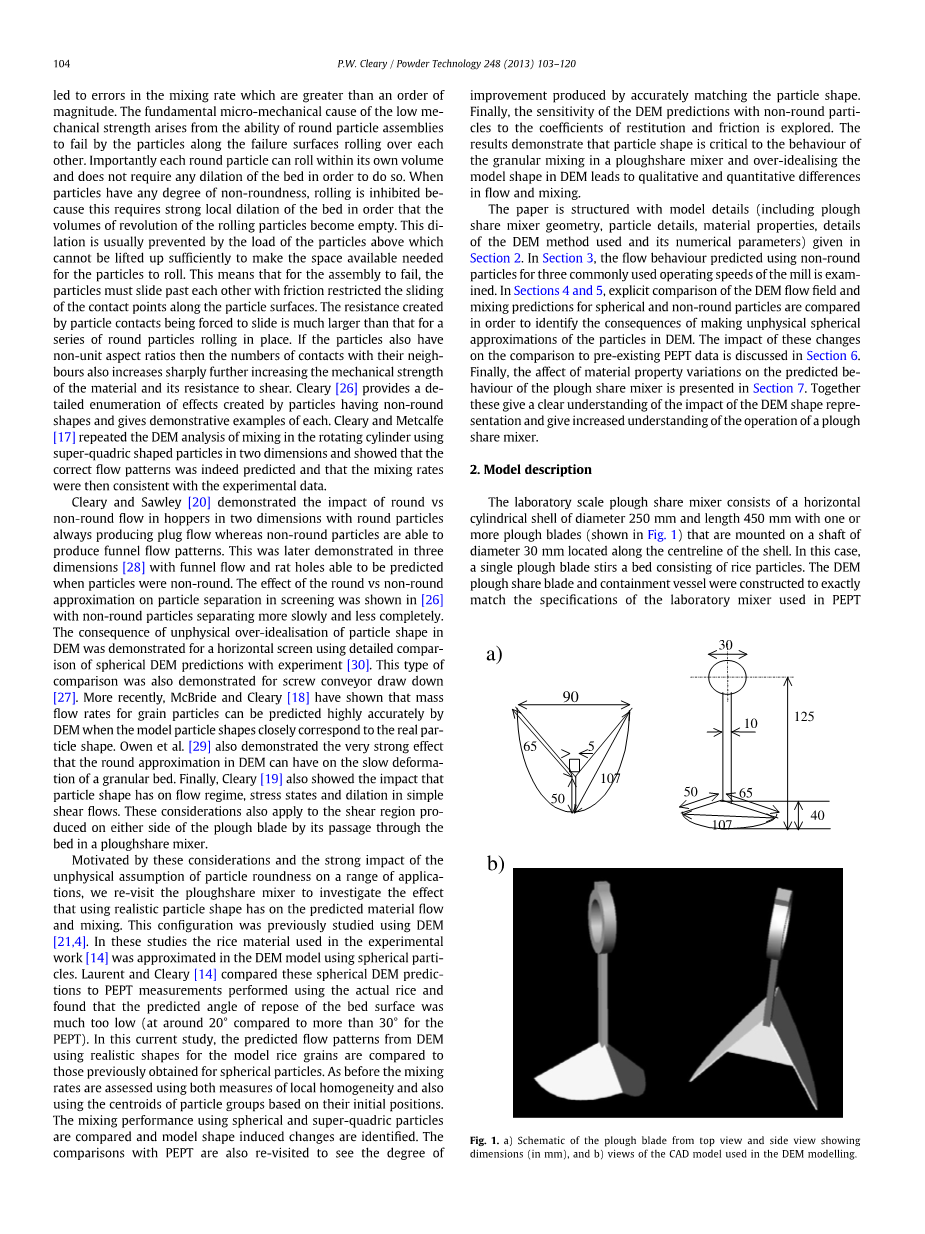

实验室规模的犁铧混合器包括直径250毫米、长度450毫米的卧式圆筒形壳,这种球壳带有一个或多个被安装在沿着壳体中心线方向、直径为30毫米的轴上的犁式叶片(如图1)。在这种情况下,一个单一的犁叶片搅动由大米颗粒的颗粒床。该离散元方式所得犁铧式叶片和安全壳被组建起来,从而准确地匹配PEPT实验[22]实验室的搅拌机规格。

图1. a)犁式叶片俯视图、侧视图(mm),b)离散元分析时使用的CAD模型视图

在DEM模型中,每个几何组件由精细的三角表面网格表示。犁叶片刚性地旋转,并且其节点坐标是根据所述犁的当前方向同步更新。

该混合器的配置之前已经通过将大米颗粒逼近为球体完成模拟[20,21,4]。鉴于水稻已经被采用球体被不佳地进行了表示,现在利用超二次粒子模拟其流动和混合情况。这些形状首先由Williams, Pentland[23]和相关会议论文两个维度上使用,然后由Cleary在三个维度[21]中提出。这种形状描述特别适合于这些显示在对于奥尔兹提升机[18]内质量流率的准确预测结果中的谷粒。

米粒的长度均匀地分布在4-5毫米的范围内。而超二次方值均匀地分布在2.1到3.0之间的微粒被使用,因为他们准确地反映粒子的近椭圆形状。中间和短轴的纵横比(其是半轴长度的半长轴长度的比值)在0.4和0.5之间均匀分布。这种粒子的例子在图.2中显示。应当注意的是,一个超二次形状的主要优点是,这是粒子的单一的数学描述(它不是通过胶合或聚合球状亚颗粒而产生),因此,不会对末端的最大曲率产生限制,而且接触检测的计算耗费也不会随颗粒的形状的变化产生太大变化。粒子的密度为1400,即与之前用先前球形粒子模拟相同的值。

图2. 实验中用来表示一个谷粒的尺寸比率为2:1:1的超二次型颗粒

用于颗粒与颗粒以及颗粒与壁之间相互作用的回复系数是0.5。所有接触集合的摩擦系数为0.4。这些与匹配在早期球状粒子的研究中使用的值相匹配,并且是针对这种类型材料的典型值。针对这些材料特性的精确测量不是直接进行的,因为针对他们的测量还没有公认稳妥的方法。测量方法中,如Jenike细胞剪切测试仪测量在非常低的剪切速率下对于在颗粒表面和粒状物内剪切变形的接触阻力,从而反映准静态变形的情况。这些结果来自于在离散元模拟所用的接触机械材料特性和粒子形状的组合。当前还没有可以接受的从这样的数据中提取接触材料的性能的方法。即使这是可能的,在该测量执行时的剪切率通常比那些在犁铧混合器中发生的低许多数量级。基于将颗粒放置在倾斜表面上,然后增加斜率,直到颗粒滑动的这种测量方法只适用于那些没有预先设置滚动角的颗粒。谷物颗粒,如大米,可以很容易地滚下斜坡,因此这种方法不测量极限摩擦系数。通过施加颗粒摔落在表面上或通过摆锤试验来实现对恢复系数的测量实验会由于颗粒的非圆形状受到很大损害,而颗粒形状通常对粒子的反弹特性具有比其针对恢复系数更大的影响。对于目前的研究,精确的值实际上并不重要,因为这个想法是要了解在犁铧混合器内的流动和混合,了解这些对照着形状表示是如何变化的,了解这些行为是对材料特性选择的依赖程度。出于这个原因,我们将着重探讨混合器性能对于材料特性变化的敏感程度。

早期球形颗粒的研究中,线性弹簧—阻尼接触模型被用于颗粒—颗粒和颗粒—边界碰撞力的计算。其他接触模型也可以被使用(见Thornton等,[24,25对]弹性和非弹性系统中所有这样的接触模型进行的详细论述)。1000N/m的正常弹簧刚度被要求提供一个可允许的平均重叠量,其大小为提供粒径尺寸(即非球形粒子的最大尺寸)的0.5%,从而确保离散元分析预测的结果与刚度的选择互相独立。此刚度比真实颗粒的物理刚度小得多,而且用于加速的离散元分析的模拟。当测量颗粒重叠时,接触弹簧的这种软化导致了接触变形大小的增加。只要这些保持足够小,使得它们不会影响的力网络的结构,尤其是不创建不应该存在的额外接触,模型预测应保持不变。这可以通过重复一些具有不同刚度的模拟测试结果的不变性来验证。与许多应用的经验表明,在0.5%的平均重叠标准通常足以满足这一要求。采用的切向刚度和法向刚度的比率为0.5。

混合器被填充到25%(体积),与先前的模拟和实验研究再次吻合。这对应于75毫米的床深度最大值。该床包含大约280000个超二次型的粒子,总重4.4公斤。当其周围的103000个颗粒被建模为球体时[4,21]他们将会与前者产生区别。在这种情况下会有更少的颗粒,因为当超二次型颗粒具有和球直径相同的长度时,球体所占据的体积小得多。粒子数目的大量增加和形状比值的高度非统一值意味着每个颗粒有更多的的接触,而且当他们都是非圆形时,每单位体积会有更多的接触。这些增量是导致材料具有更高的剪切抗力和不同的传力特性的原因中的一部分。在模拟中的颗粒根据它们的初始位置着色,这样就可以形象化地显示混合的程度和性质。在每个径向横截面中的左半边和右半边颗粒被赋予不同的颜色。轴向方向上叶片的两侧也用颜色加以区别。带有不同颜色的颗粒集合的形心也用于表征在径向和轴向方向上的混合效果(见Cleary和Sinnott[4]这种分析方法的细节)。在该工作中使用的离散元分析软件在[21,26]此中被描述。对于超二次型的颗粒的更多细节和其他应用中的细节都包含在这些引用文献之中。这种离散元分析方式已经通过与其他几类应用的实验进行比较所验证,这些实验包括使用动态影像[31,32]和正电子示踪法 [15],颗粒床的准静态变形 [29],滚桶内的混合 [21],奥尔兹提升机内的物料输送[18]和螺旋输送机内的物料输送[34]。由堆积的颗粒材料产生的基础力分布[34]也会影响材料的在重力作用下和在剪切时失效的性质。

3.不同犁转速下的流动行为

对于犁铧式混合器的主要操作控制是它的旋转速度。速度变化对于流动和混合的的影响之前已使用采用球形颗粒的离散元方法 [4,21]进行了研究。首先需要考虑的是,在离散元分析模型中使用更逼真的颗粒形状时速度的改变是如何影响颗粒流动的。图3展示了当使用超二次形的颗粒时,在4赫兹的频率下工作的犁铧混合器单个叶片的早期混合情况(在犁叶片的前4转中)。颗粒根据它们的初始位置着色,从而使混合的程度和性质可以被观察到。在每个径向横截面中的左侧和右侧颗粒具有不同的颜色。轴向方向上的叶片的任一侧的颜色也是不同的。叶片从混合器的近侧开始转动。

如图3a所示,0.56转后,当混合机当刀片已经上升到颗粒的初始水平面上方时的混合器情况。它已经推动并提升了所有处在叶片的路径上的物料,并在叶片后面留下了一个不包含颗粒的明显沟槽。被提升的物料周边的颗粒在重力的影响下开

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147864],资料为PDF文档或Word文档,PDF文档可免费转换为Word