箱体零件的自动安装与夹具规划系统外文翻译资料

2022-09-07 14:57:12

英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

箱体零件的自动安装与夹具规划系统

摘要 本课题的研究涉及计算机辅助制造工艺规划领域的研究。本文论述了卧式加工中心箱体零件的安装与夹具规划问题。夹具的设置和夹具规划涉及定义的设置,设置顺序和每个设置的固定装置的概念设计。本文研究的中心课题是夹具概念设计的自动化。这个主题是与设置规划有关的,因此,作者的目标是整合处理任务的设置和夹具规划,并且在集成系统中找到解决方案。基于工件模型,开发的系统自动确定顺序的设置,设置的内容和每个设置的夹具的概念解决方案。本文介绍了夹具的解决方案和工件保持的部分任务,典型的解决方案的部分任务和条件的应用程序,最后提供了一个新的方法。这使得在集成系统中的任务设置

和夹具规划以及寻找解决方案的综合处理成为可能。

关键词 工艺规划 夹具规划

1介绍

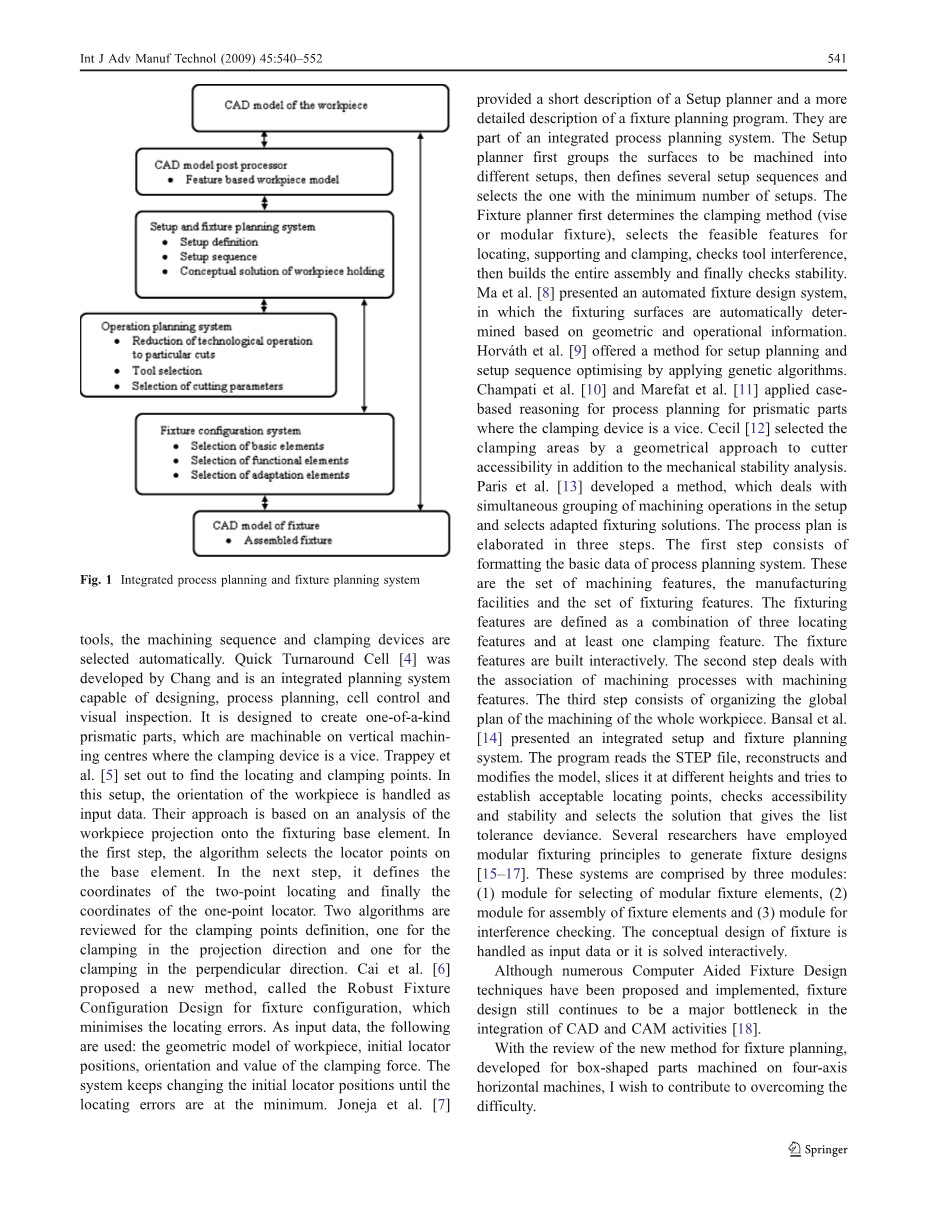

技术规划可以分解为几个步骤(图1):(1)设置规划和概念设计的夹具;(2)经营计划;(3)夹具配置与设计。

在工业设计过程中,设备的设置规划和概念设计是一个最复杂的智能化任务,而且很难实现自动化。人类的过程规划者很经常会找到解决方案,依靠他们的经验和工程的直觉。

这意味着有一小部分的研究人员从事的概念设计的固定装置,特别是在棱柱形工件的情况下。原因可能是,现有的知识,固定的解决方案是不可用的形式,如公式,逻辑图或定义明它限

自动化夹具设计活动的尝试不是一个新奇的想法,也不是第一次尝试。研究人员已经认识到规划系统发展的必要性,以解决固定装置的概念设计问题。在这一领域的一些主要成果如下:博尔玛[ 1,2 ]提出了棱柱形零件的安装与夹具规划修复系统。在该系统中,首先要选择的功能,这是在一个设置中的候选加工的意思。然后,选择合适的定位和夹紧的表面。该系统在工件表面上只在相对面上搜寻与工件的平面定位面。它的零件的CAPP系统的一个子系统,它是第一个完整的工艺过程设计系统是商业化的,涵盖了大部分的工艺规划功能。[ 3 ]介绍了规划系统卡普兰。这是一个以知识为基础的方法来处理旋转部件的规划。它采用交互式的方式选择机床,机床,加工顺序和夹紧装置自动选择。快速周转电池[ 4 ]是由昌开发,是一个集成的规划系统,能够设计,工艺规划,细胞控制和视觉检查。它的目的是创造出在立式加工中心夹紧装置只有一副的独一无二的箱体类零件的装置。trappey等人[ 5 ]找出定位和夹紧点。在这个设置中,工件的方向作为输入数据处理。他们的做法是根据工件的投影分析到夹具的基本要素。在第一步中,该算法选择的基本元素上的定位器点。在下一步中,它定义了两点定位的坐标,最后确定了一点定位器的坐标。对夹紧点定义的2个算法进行了综述,其中一个用于在投影方向上的夹紧,一个在垂直方向上的夹紧。蔡等[ 6 ]提出了一种新的方法,称为夹具结构鲁棒夹具结构设计,最大限度地减少定位误差。作为输入数据,以下是使用:工件的几何模型,初始定位的位置,定位和价值的夹紧力。该系统不断变化的初始定位器的位置,直到定位误差是在最低。joneja等人[ 7 ]提供了一个简短的描述的设置规划和更详细的说明,一个固定的规划方案。他们是一个集成的工艺规划系统的一部分。设置规划器首先将表面加工成不同的设置,然后定义几个设置序列,并选择一个具有最小数目的设置。夹具规划首先确定夹紧方式(虎钳或夹具),选择可行的功能定位,支撑和夹紧,检查刀具干涉,然后建立整个装配和最后检查稳定性。 马等[ 8 ]提出了一种自动化夹具设计系统,其装夹表面是基于几何和操作信息自动确定。horvaacute;TH等人[ 9 ]提供了一个设置规划和设置序列运用遗传算法优化。 champati等人[ 10 ]和Marefat等人[ 11 ]应用基于案例推理的工艺设计的箱体零件的夹紧装置是一副。塞西尔[ 12 ]选定的夹紧区域的几何方法,除了机械稳定性分析刀具的可访问性。巴黎等[ 13 ]开发出一种方法,是在安装加工操作同步分组和选择合适的夹具方案。在三个步骤中详细阐述了工艺方案。第一步由格式化过程规划系统的基本数据组成。这些都是加工特征集合,制造设施和设备的特征集。夹具的功能定义为一个组合三定位功能和至少一个夹紧特征。以交互方式建立了夹具特征。二步处理与加工特征的关联。第三步是组织整体工件的整体规划。Bansal等人 [ 14 ]提出了一个综合的设置和夹具规划系统。程序读取STEP文件,重建和修改模型,如何在不同的高度和试图建立可接受的定位点,检查可访问性和稳定性,选择了容忍偏差解决方案列表。一些研究人员采用模块化夹具原理产生15–夹具设计[ 17 ]。这些系统由三个模块组成:(1)模块化的夹具元件的选择,(2)组件的夹具元件和(3)模块的干涉检查。夹具的概念设计处理作为输入数据,或它是解决交互。虽然许多计算机辅助夹具设计技术已经提出并实施,夹具设计仍然是一个主要的瓶颈,在集成的计算机辅助设计和凸轮活动[ 18 ]。随着新方法的夹具规划,开

发了四轴水平的机器上加工盒形零件的新方法,我想有助于克服困难 。

图1集成工艺规划和夹具规划系统

2基本功能的夹具和典型解决方案

对于加工盒形工件,最合适的机床是卧式加工中心。卧式加工中心的主要特点是多样化的制造操作的适宜性,在刀具与数控机床旋转的工作台帮助下,所有的四个面工件在一次装夹是可加工的。根据工件的复杂性,完整的加工制造操作可以在一个或两个定位了。

夹具的基本功能是定位和夹紧工件。定位可以分解为平面定位(支撑)和侧边定位,而定位是进一步降低纵向定位导向(图2)。

由于极大的可变性和箱体零件的复杂性,代表整个夹具是不可能的。然而,部分夹具功能的解决方案可以作为代表。

在卧式加工中心和分析现有的夹具技术设施的考虑,根据工件的平面定位表面的位置,有三种类型的平面定位的建立(图3):(1)水平(表示“pos1”),(2)垂直(“pos2”),(3)与部分加工定位面垂直(“pos3”)。

有侧建立四种基本类型(图4):(1)利用表面侧,它在平面定位面相邻的面;(2)采用两钻孔平面定位面定位侧;(3)用一个钻孔平面上的定位面和其中的相邻面面侧;(4)侧定位采用两螺钉和螺纹接头的平面定位面。

根据夹紧力的方向,夹紧可垂直于平面定位面(S1型)或平行的平面定位面(型S2)。基本型S1,根据卡面位置,可以进一步分为亚型S11,S12和 S13。在S11时,夹持面在平面定位面相邻的两侧。在S12的情况下,夹紧表面(或表面)在飞机定位面对面,与S13,夹在对面,是通过钻孔。一个夹具体的方式是通过螺钉和螺纹接头夹在平面定位面,它被称为型S3(图5)。夹紧点的数目也是夹紧的一个非常重要的属性。根据夹紧点的数目,我们区分一,二,三和四点之间的夹紧。添加了这些以前的基本类型、可能的卡类型如下:s11_2,s11_3,s11_4;s12_2,s12_3,s12_4;s13_1,s13_2;s2_1,s2_2;s3_2,s3_3,s3_4。在这个列表中,最后一个数字意味着卡点的数目。

图2定位 图3平面定位类型

图4侧定位的类型

图5夹紧的类型

3适用于工件表面的定位和夹紧

除了提出系统化的工件夹持部分任务的解决方案,还有支撑工件的表面适应性测定标准,以及侧定位夹紧。

3.1适合平面定位的表面

目前上市的表面(功能)是不相同的。在枚举的顺序中适用性降低。在专家系统原型中,只有前三个功能是内置的。除了具有适当的形状(功能),平面定位表面必须足够的大小,以适用于平面定位。平面定位的候选特征尺寸必须与工件的3个整体尺寸进行比较(图6)。

3.2适合侧定位的表面

合适功能的建立是由每个侧定位类型决定的。

3.2.1合适的侧定位类型表面 p1

侧定位可分为导向定位和纵向定位。因此,适宜性试验应分别进行指导和纵向定位。对于指导的适用性,必须从三个方面进行检验,即根据表面的形状、尺寸和位置进行测试。对于纵向定位的适宜性必须从两方面的测试,即根据表面的形状 和表面的位置。

3.2.2合适的侧定位类型表面 p2

根据表面的形状,在定位面上应该有两个孔。典型的尺寸是孔之间的距离,并且它们不能小于平面定位面最长的侧面的35%。适用于其他侧定位类型的表面定义以类似的方式。

3.3合适夹紧的表面

对于夹持表面的适宜性,必须从四个方面进行检验,即根据表面的形状、表面的位置、夹紧力的流动和表面的尺寸。适用于每一个钳位型的夹紧表面[ 20 ]。

图6 工件三个整体尺寸的候选平面定位面尺寸比较

4设置和夹具规划的必要投入

看来,基于特征的工件模型是不可避免的工艺规划。对于夹具的概念设计,但是,除了本地数据的功能,工件模型必须包含全局结构的工件,必须给出的描述特征之间的关系的可能性定位公差和尺寸公差。这个问题的一种方式,将整个工件首先降低到六面(顶部,底部,解决了左、右、前、后),和每个面,有一个或多个等距平面指定,其位置由距离确定工件零点(图7)。每个特征都有一个参考点,该点的位置被定义为2个坐标。这样,每个特征位置被定义为工件零点(并且在彼此)。

功能本身的距离公差和定位公差(图8)是该模型的重要部分。它们之间的公差特征(“互连”功能)可以分为松散和严格公差相关的连接。

本集团的松散性相关的连接由精度的相关要求,可以实现相对容易,即使在连接面是在两个单独的定位加工。在这些功能连接类型的情况下,夹具的精度是关键,只有相对于平行或垂直于机床工作台。在该组中,下列类型的公差已被确定:

1定位公差

两平面间的平行度或垂直度

平面和轴之间的平行度或垂直度

2距离公差

如果公差带的距离Tge;0.2毫米,距离公差在两平面之间

如果公差带的距离Tge;0.2毫米,距离公差在平面和轴之间

图7特征位置的定义。W工件零点,R特征点的参考点

图8具有定位和距离公差的相互连接的表面

5安装和夹具规划

大多数研究人员把夹具规划过程分为几个步骤:(1)设置规划,(2)夹具的概念设计,(3)夹具结构[ 8,15,21 ]。在笔者看来,设置规划和夹具的概念设计是如此的相互联系,实际的规划任务不能被划分成单独的夹具或设置规划任务。新的方法使集成的安装和夹具规划任务的处理,并找到一个解决方案,在一个集成的系统成为可能。

假定在水平加工中心上进行加工。在最好的情况下,工件的四面加工在一一安装的卧式加工中心。因为一盒形件有六个面,所以它几乎总是可加工两设置。问题是,面临着必须在一个安装程序或用它加工,如何选择在机床工作区的工件位置? 这些问题只能通过分析工件的精度要求来回答。很明显,最直接的方式来实现的规定的公差是机器这些功能在一个设置,这是相互关联的公差。

机床工作空间中工件位置的定义,必须根据工件的功能(连接)的功能位置进行安装定义。然而,在这种方式中选择的工件位置,可以接受,只有当它是适合于固定的解决方案(即适合于支持,定位和夹紧)。这一事实,必须的设置规划和夹具的概念设计的综合方法。

安装,即夹紧,其中的功能性表面或其中大部分是由主夹紧表示,而其余的表面被加工的设置称为附加夹紧。无论在夹紧序列,它是主要的夹紧,这是解决了之前的附加卡。

基于上述的陈述和限制,安装和固定的解决方案包括主要夹紧和附加夹紧方案(图9)。

图9安装和夹紧装置解决方案的一部分图形

6主要装夹和操作顺序的一般解概念

当解决主夹紧时,就必须试着在加工中心的工作空间中找到一个工件的位置,从而使所有连接面都有可能。这样,我们可以达到很高的精度的工件,同时,精度要求和夹具的复杂性是最小的。工件的这个位置用“技术理想工件位置”来表示。这样的夹具是最好的解决方案。

然而,在一些情况下,连接的面的配置是这样的,在一个技术上的理想工件位置不能被保持在工件上。在这种情况下,要找到一个工件的位置,在一个夹紧中,至少在一个夹紧面上可能有一个完全连接的面。换句话说,在这个阶段中的松散连接的面孔被忽视。这样,夹具的解决方案仍然是“公平”,但精度要求参考并行或相当的垂直度任何夹具表面(见第4节)。

如果这个尝试是不成功的话,那么就必须放弃一个在一个夹紧的严格连接的面孔的想法。在同一时间,有情况下,当不是整个面,但严格连接功能(孔)的面上是可行的,在一个夹紧与其他严格连接的面孔(见第6.3节)。

最后,当没有列举的尝试是成功的,一个是被迫的严格公差相关特征单独的夹紧机。在这种情况下,夹具的精度要求是非常高的。

考虑到上述四方面的问题,提出了解决的主要措施(图9):(1)工件技术理想位置的固定装置;(2)基于不顾松散性相关的夹具方案的面;(3)夹具解决方案的基础上,减少了严格的公差相关的侧到松公差相关的表面和严格公差相关的表面;(4)通过严格的功能关系提出夹具方案。

目前的战略,不产生解决方案同样适用于夹具。获得最佳的结果是通过施加的第一策略。在第一策略不能产生一个解决方案等情况下,该策略只适用于情况 。

6.1主要的夹紧方案解决工件的技术理想位置

这一战略的目的是找到工件在机床工作区,这将允许在一个夹紧所有连接的面孔加工的位置。工件在机床工作空间中的电位位置取决于所需的所有连接面应在一次装夹中加工的要求。根据平面定位类型,这可以被配制如下:

1.水平平面定位类型-pos1 -平面定位面和其对面的脸不能耐受相关的面孔,因为它是不可能的机器连同其他面临同样夹紧的情况下;

2.垂直平面定位类型- pos2-平面定位面面对机床及它的对面,不能容忍相关的面孔。

由于平面定位(pos1)允许四面和夹具结构加工简单,系统首先试图生成一个

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146566],资料为PDF文档或Word文档,PDF文档可免费转换为Word