莱歇水泥原料磨外文翻译资料

2022-09-08 12:45:20

英语原文共 24 页,剩余内容已隐藏,支付完成后下载完整资料

莱歇水泥原料磨

莱歇技术——永远快人一步

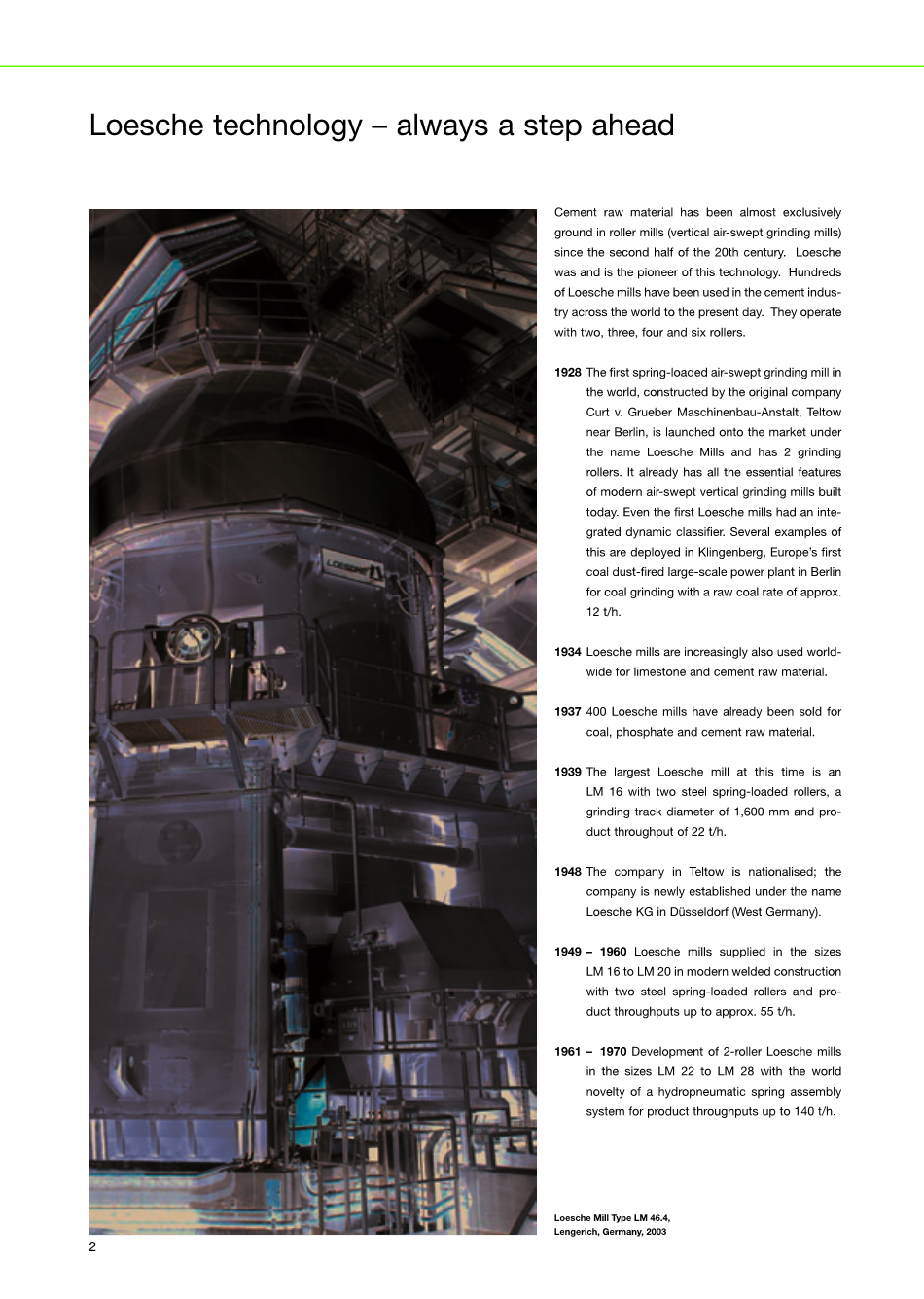

从二十世纪下半期开始,水泥原料几乎完全成为了所有辊式立磨(通风式立磨机)的基础材料。莱歇在这项技术上一直都是先锋。到今天为止,成百上千的莱歇磨机已经用于水泥制造工厂,它们遍布于世界各地。莱歇磨机有两个磨辊工作的,三个磨辊的,四个的以及六个磨辊的。

1928 世界上的第一台弹簧式风磨机,由地处泰尔托的创始公司Curt v.Grueber Maschinenbau-Anstalt制造出,它临近柏林。这台风磨机有两个磨辊,并以莱歇磨机为名进入市场。它已经具有现代制造的通风式立磨的所有基本特点。即使是第一台莱歇磨机也有一台整合的动态选粉机。莱歇磨机的几台样机在克林根贝格被解剖,克林根贝格坐落在柏林,是欧洲第一家大型煤粉发电厂,其原煤粉磨生产率大约是每小时12吨。

1934 莱歇磨机广泛用于世界各地的石灰岩和水泥原料的粉磨。

1937 400台莱歇磨机已经售出用于原煤、磷酸盐以及水泥原料的粉磨。

1939 这段时期最大的莱歇磨机是一台有着两个由弹簧加压的钢制磨辊的名为LM 16的磨机,它的碾磨直径达到了1600mm,并且产品生产能力达到了每小时22吨。

1948 地处泰尔托的公司是国有化的;以Loesche KG为名的公司新建于杜塞尔多夫(西德)。

1949—1960 莱歇磨机提供有着现代焊接结构的,型号从LM 16到 LM 20的磨机,它们都有着两个由弹簧加压的钢制磨辊,并且产品生产能力达到了每小时约55吨。

1961—1970 使用全世界新颖的液压气动弹簧装配系统发展出来的具有两个磨辊,型号从LM 22到 LM 28的莱歇磨机,其产品生产能力达到了每小时140吨。

1971 磨机结构中模块化系统的介绍:替代组组件的产物,比如说用于建造磨机的磨辊,摇臂以及液压气动弹簧,这样的磨机有着两个、三个,或者是四个相同大小的磨辊。第一代四磨辊LM 30.4和LM 32.4磨机正在售卖,其产品生产能力达到了每小时178吨和215吨。

1973 销售的LM 36.4和LM 43.4磨机产品生产能力达到了每小时260吨和425吨。

1989 销售的第一台LM 50.4磨机产品生产能力达到了每小时490吨。

1996 销售的第一台LM 63.4磨机产品生产能力达到了每小时800吨。

2005 销售的第一台六磨辊式的LM 60.6莱歇磨机产品生产能力达到了每小时740吨。

2006—2008 14台产品生产能力达到了每小时1200吨的米尔斯型LM 69.4 和LM 69.6磨机正在售卖。

在二十世纪30年代,莱歇磨机第一次用于研磨水泥原料。主要的进展发生于二十世纪60年代初,此时引进了带有热交换器(干法)的回转窑。下列莱歇技术上的一些特点使得这些磨机的发布在水泥产业取得了巨大的成功:

- 低能量消耗率

- 莱歇磨机通过大截面流面积得到较低的压力损失。

- 微小的声音释放,因此不需要隔音措施。

- 对生料质量的波动有着快速的反应。

- 对不同的产品质量有着快速的重调能力。

- 干磨中使用干燥室排出气体,并且作为成品到除尘器的运输媒介。

客户利益和客户满意度

质量和可靠性从一开始就是全球公认的来自莱歇磨机工厂的利益。早在1928年,当第一台莱歇磨机进入市场时,辊式立磨使用带有一个驱动研磨轨道和弹簧式磨辊的研磨原理被证明是十分节能的,并且减少了自然资源的使用。莱歇磨机的这些优点将会在使规模日益增长的工厂轻量化和尽义务去更谨慎的使用自然资源中变得更加重要。

此外,相比于两个较小的研磨工厂,莱歇磨机高的产品生产能力(水泥原料达到了每小时1300吨,水泥熟料和粒状高炉矿渣达到了每小时350吨)显著降低了投资成本。

从最初的销售到客户服务以及从精确的项目计划到工厂的转移,莱歇公司对于它的客户都是一位有能力的合作伙伴。我们的格言是“每一台莱歇磨机都将成为标杆磨机!”

我们的能力是建立在以下关键点之上的:

- 从计划到试运行,独特的工厂理念都是基于我们自身的经验和客户的需求。

- 通过优化工艺技术来得到个人问题的解决方案。

- 通过使用可跟换的部件应用于所有类型的磨机,从而得到水泥熟料/粒化高炉矿渣磨机带有同步计划的最佳解决方案,并将它们扩展至使用相同的齿轮驱动。

- 本着客户的需求与回转窑供应商保持密切的合作。

- 客户服务:在进一步的技术发展下的工厂优化和建议。

- 供应备件的时候有着长期供货的能力。

- 按照en iso认证9001:2008年。

莱歇磨机的工作原理,结构组成以及功能

工作原理

放置在磨盘上的材料在旋转研磨轨道和单独的导向磨辊之间被压碎。

研磨主要是通过压缩力来进行的。少量的剪切力使生料的晶体层发生位移。这种作用效果是由于圆锥形磨辊的轴线与水平研磨轨道相比倾斜了15度。通过在1930年的比较研究表明,这个倾斜角度可以达到理想中的精磨,同时也保证了最小的磨损。

相比于煤的研磨使用了更大的特定研磨压力,并且相比于熟料和颗粒状高炉矿渣的精磨使用了更小的研磨压力。

干磨过程中通入了热气用来蒸发掉材料的水分。使用的热气主要是来自于回转窑,热交换器或者是水泥熟料冷却器的废气。如果这些热气的来源都没有或者这些废气的热量不够,那么莱歇磨机自身的热气发生器将会启用。在研磨室上方的分离器中合格的产品将会从原料中被分离出来,接着这些不合要求的原料会落回研磨轨道进行重新研磨。

结构组成

1970年获得专利,基本原理令人熟悉的模块化系统应用于两个,三个,四个以及六个磨辊的莱歇磨机上。磨辊与它们的控制系统,液压气动弹簧以及液压控制系统组成了一个功能单元。具有不同数目的大或小的模块化磨辊(2至6个)可以应用于相同大小的磨机上(磨盘直径)。这使得能够定制产品,以满足特定客户的要求。

下列特点展现了莱歇技术的特色:

- 带有滚子轴承的,有着支撑和精确导向的摇臂磨辊系统安装在集成弹簧系统的基座上。

- 当启动研磨轨道时,对于磨机来说,带有升起磨辊的集成机构的,使用液压气动弹簧加载的磨辊摇臂单元只是作为一种辅助。

- 磨滚成对连接到一个公共液压单元(3辊磨的磨机除外)。

- 在研磨部件的整个使用寿命中,磨辊和磨板间始终保持着一条几乎平行的研磨间隙。

磨机功能

水泥生料的投送是通过旋转送料器和斜槽落入磨床的中心。自由的有色异物在到达旋转送料器从供给材料中磁性分离出,并通过转向门去除。金属探测器以类似的方式操作,并确保非磁性金属部件的分离。该材料在离心力的作用下被粉碎并沿着研磨轨道朝向磨盘的边缘移动,并且在这种方式下通过液压气动弹簧加载的磨辊。被牵引来的材料是在磨辊和研磨轨道间隙中。磨辊是朝上放置的,因为它们要在材料的上方进行滚磨。结果就是由摇臂,弹簧杆和液压缸里的活塞组成的功能单元被移动。活塞从汽缸到充气蓄能器单元置换液压油。在累加器单元氮气填充入橡胶气囊并被压缩,同时作为气压弹簧。通过选择与液压操作压力相关的气体压力可以设置更硬或更软的气压弹簧,这取决于材料的断裂性能。

研磨材料受离心力的作用向外朝着磨盘的边缘旋转。在围绕着磨盘的进风环区域内,热气流直接向上捕获研磨材料和目前没有完全研磨的材料的混合物,并且将他们输送至分离器。

取决于分离器的设置,它不接收粗颗粒的材料。这些粗颗粒材料掉落进内部的粗颗粒返回圆锥体,然后到磨盘重新研磨。研磨材料从分离器通过,然后通过莱歇磨机的气流进行输送。

异物和少量粗料通过进风环作为弃料落入环形通道。

与磨盘相连的刮板将异物送入废料料斗中。

从石矿场开采时,水泥生料通常含有不同程度的水分含量。一旦研磨材料离开进风环上的磨盘区域,工作材料内的水分就会因为与热气流充分接触而自发的蒸发掉。因此要求的磨机粉尘混合气体的出口温度大约为80°到110℃,这已经在研磨室中达到了。

该磨机由一个电动机通过一个挠性联轴节和磨机齿轮箱经由一个输出法兰驱动。节段性推力轴承在齿轮箱的顶部吸收研磨力。

在磨机的电动机启动之前,磨辊会从研磨轨道中通过液压升起。之后磨机不仅可以空载启动,还能部分的承受低的启动力矩。空载或负载时磨机上研磨部件间的金属接触由通过磨床深度控制的自动升降磨辊来预防。

启动低转速下的负载磨机不需要所谓的“辅助驱动”。

维修

磨损的研磨部件,磨辊滚轮和研磨轨段可以简单地和快速地更换。磨辊使用伸缩筒从研磨室收回到垂直位置。完整的磨辊,磨辊滚轮和磨板制造的更适合起重设备。

在研磨水泥生料的时候,金属颗粒在它们的整个寿命周期内保持均匀磨损,这样磨机的生产量只会在磨机部件完全磨损时下降。由于水泥化学的一些原因,如果自由石英砂需要用作混凝土骨料,那么将可能发生局部磨损。这可以由磨机目标硬面抵消掉。

莱歇有所需的诀窍使用合适的焊接设备进行原位焊接。

磨机选型——模型——尺寸——驱动

标注参数

下列标准参数对于标注莱歇水泥生料磨机是权威性的:

1.研磨压力

该力在生产固态燃料的最小值和生产水泥熟料/粒状高炉矿渣的最大值之间。

2.材料湿度

莱歇磨机可以加工湿度高达25%的材料。

3.产品细度

成品的细度在6%到30%半径0.09mm之间,这取决于生料的组成。

4.驱动性能

磨削的具体能耗测试对变速箱和发动机尺寸是具有决定性的。

模型

1.磨机规格根据研磨轨道中起作用的外径确定,单位为分米。

2.型号的后面都有一个数字,以句号隔开。这指定了在磨机中工作的磨辊的个数。

3.磨辊的个数和大小取决于结合了“莱歇性能因子”的产品生产量以及受研磨能力,湿度和细度因素影响的产品。需要的气流对于磨机和分离器的外壳尺寸是具有决定性的。

4.莱歇水泥生料磨机是以模块化的方式构造的。模块一般理解为包含有磨辊,摇臂和磨辊相关弹簧以及它们的基座的单元。这按照需要从二到六倍在磨台周围布置。

尺寸

1.磨台直径的坐标和磨辊的数目可以从下表读出。X坐标表示使用单独的磨机可以得到的产品生产能力。字段的宽度是输出因素的量度(见上)。

2.尺寸H,A和D依次代表着带有分离器的磨机的高度,封装直径以及考虑到维修区域的整体所需要的空间(用于替换研磨部件)。

驱动

一台电机作为驱动。电机使用扭转弹性联轴器驱动行星齿轮箱。驱动轴水平放置,垂直安装法兰输出轴在水平面内旋转。变速箱含有节段性的可以调整作用于壳体上方的研磨力的推力轴承。莱歇磨机的变速箱是在与莱歇GmbH和信誉好的变速箱制造商合作的基础上发展来的。动态安全因素根据实际应用适当选取。几十年操作莱歇磨机的经验决定了磨机变速箱和它们的相关设备,轴承在所有气候条件下的设计,并牢记于心。

现在的变速箱也和莱歇磨机一样使用模块化的方式构造。分离转矩确保了减少不同大小和性能的变速箱中的集中旋转和同时多个机器结构单元的使用情况。

润滑装置保证了给齿轮轮齿,轴的轴承以及节段性推力轴承提供适量的润滑油。过滤器和冷却器决定了润滑油的质量。电气和液压装置处在客户PLC的监控下以确保它们的安全运行。

变速箱模块化结构的原理使得它能在该领域当前状态下性能进一步增加,而不需要开发新的结构理念。

莱歇磨机不需要有着增强启动力矩的电机。因为磨辊是液压升降,所以满载磨机的分离力矩只有满载力矩的40%。“标准电机”都能轻易达到该启动力矩。

这种安装电机的功率大小是根据磨机所需动力来决定的。这是建立在测试公司使用磨机测试的基础上的。下一款合适的市售电机将会挑选并推荐给客户。

水泥生料;储存

水泥生料主要是由石灰岩和泥质岩石组成的混合物制成,它们经过机械和热处理来生成水泥熟料。地质组成,材料组成和含水量都会影响研磨的干燥度和能源所需。

生料根据它们的原产地分为天然矿物原料和合成矿物原料,是来自其它工业部门安排的生料的副产品或废品。

天然矿物原料和合成矿物原料用于制造结合剂的适用性主要是由它们的化学组成决定的。

下列方面都是为最重要的部件提供:

1.碳酸盐方面

包含例如外壳石灰石,白侏罗,白垩等等。

2.铝硅酸盐储存

包含例如砂岩,泥质岩石,岩浆岩和变质岩等等。

在煅烧的过程中,更倾向于使用那些有良好和快速反应且组成是天然的更接近于化学混合物的材料。

实际中用的生料混合物的组成通常用来自LABAHNamp;KOHLHAAS(1982)的表格表示

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146341],资料为PDF文档或Word文档,PDF文档可免费转换为Word