齿廓对齿轮功率的影响外文翻译资料

2022-09-26 16:40:08

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

齿廓对齿轮功率的影响

Luis Magalhaes

法国高等电子学院,波尔图, 葡萄牙

Ramiro Martins

波尔图大学工程学院,波尔图,葡萄牙

Cristiano Locateli

国家统计局,波尔图,葡萄牙

Jorge Seabra

波尔图大学工程学院,波尔图,葡萄牙

摘要

目的----本论文的目的在于开发创新齿轮的几何形状从而使齿轮功率损耗低并且易于制造。

设计、技术、方法:发展和研究新的齿廓,根据这个制造齿轮并且用FZG机器测试齿轮。

结论----实验测试的结果显示,轮廓修正影响操作时的温度,从而影响齿轮效率(就功率损失而言)

研究限制/影响----研究案例限制在符合FZG机器的实验齿轮模型。

实践意义-----低损耗齿轮可以用常见的技术和工具生产出来。它的设计包括功率损失最小化并且满足机械强度。新的齿轮更环保,能够在较低的功耗,较低的温度下工作,并且可以延长齿轮和齿轮油的寿命。

独创性/价值-------这项工作有助于发展的“低损耗齿轮”的概念,使它适应低成本的制造技术。最后,更高效的齿轮和齿轮箱可以通过只对标准齿轮进行简单的几何修改制造出来。

关键词 齿轮传动,几何尺寸,功率测量

论文类型 研究型论文

命名

Fbt 正向力,横截面(N)

FR 弗劳德数

Pfr 齿轮摩擦功率损耗(W)

Pin 输入功率(W)

PM0 轴承滚动中的负荷独立功率损耗(W)

PM1 轴承滚动中的负荷独立功率损耗(W)

Psl 密封功率损耗(W)

Pspl 齿轮搅拌功率损耗(W)

Qcn 导热(W)

Qcnv 自然对流换热(W)

QH 总热量散失(W)

Qrad 辐射热(W)

Ra 平均粗糙度 (mm)

Re 雷诺兹数

Troom 环境温度(8K)

Voil 油量 (m3)

XL 润滑因子

B 面宽度 (mm)

D 节圆直径 (m)

ga 凹槽长度(m)

gf 接近路径长度(m)

H 齿轮浸入深度(m)

N 输入转速(rpm)

pb 基间距(m)

zi 齿数

Mm 平均摩擦系数

r 比重 (kg/m3)

- 低损耗齿轮

动力传动齿轮通常是根据应力要求和操作寿命要求建立的。在所有原因中,基本齿廓的修改往往是用来均衡小齿轮和轮齿之间的滑动,或是配合它们的承载能力。然而,可以通过减少齿间摩擦来减少齿轮工作时的功率消耗,从而使齿轮得到优化。这些低损耗齿轮可以节省能源,工作在较低的温度,减少磨损、油的氧化,降低故障发生的概率。低损耗齿轮需要更少的油从而它的工作寿命会延长并且表面抗擦伤及点蚀能力也会增强。(约翰等人,2005a,b)

综合所有这些因素,会产生更加高效更加环境友好的齿轮。(Schlecht等人2005)。不过,优化齿轮摩擦将会产生一个在机械阻力和动力学方面(振动)功能很差的齿轮。因此总需要一个平衡的解决方案。为了减少摩擦,在齿轮工作时,齿轮的齿必须接触路径很短,这个主要是通过用小模数的齿轮来实现。这项工作中对齿轮的开发是为了使齿轮在减少摩擦和容易生产中寻找平衡,因为要用标准的208工具把这些齿轮制造出来。润滑速度、荷载及摩擦系数是齿轮接触路径的决定参数。(HOuml;HN等,2007)。因此,可以修改表面纹理的集合参数(控制摩擦系数)和接触面的形状和长度。而且,当许多齿同时接触时压力会大大减小。齿轮模数和横向接触比是实现这些目标的基础。螺旋角、齿面宽度、工作时的压力角对齿轮的性能有重要影响,应为通过修改这些参数可以改变齿轮的承载能力。

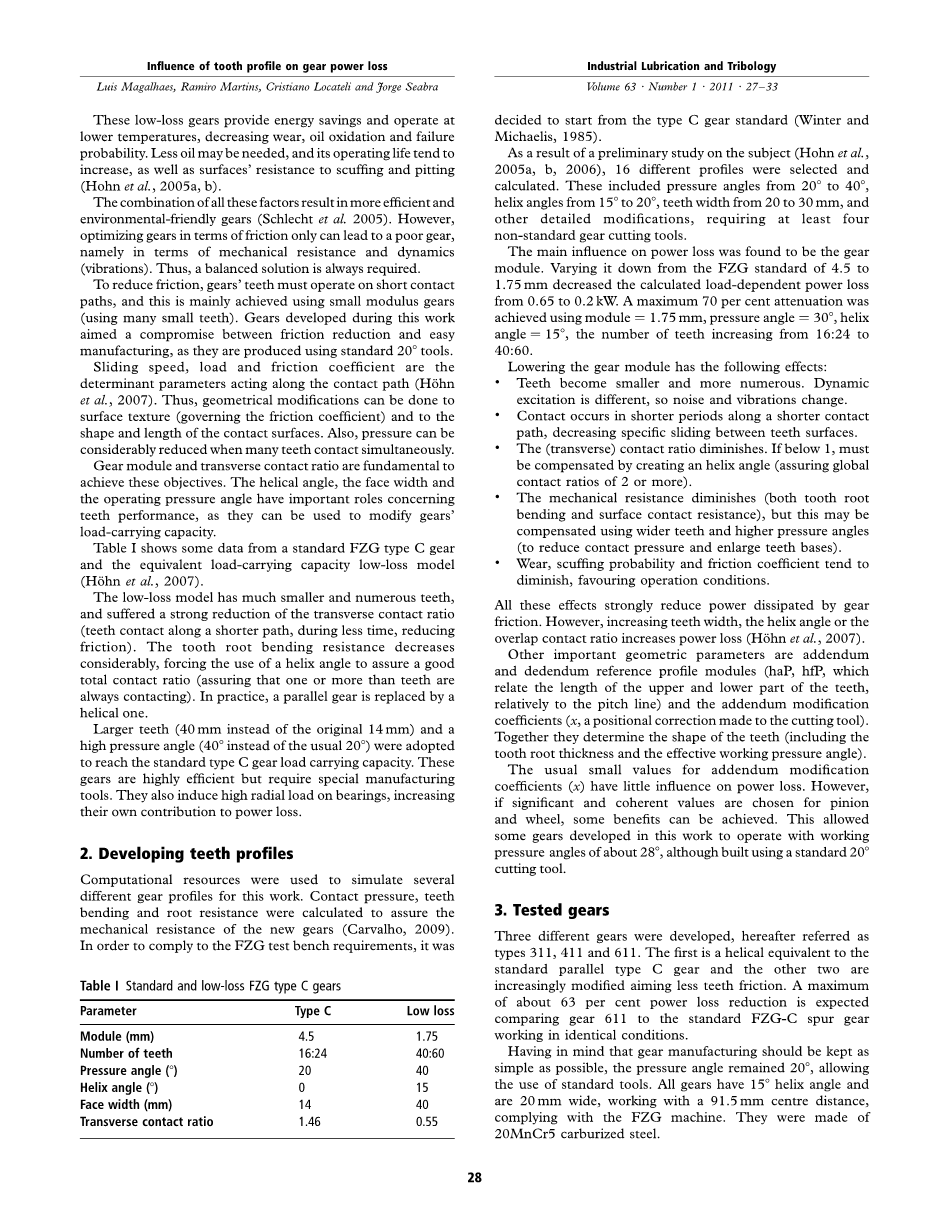

表一显示了一些数据,这些数据来自一个标准FZG C型齿轮及等效承载能力的低损耗模型。(HOuml;HN等,2007)

低损耗模型具有更小和更多的齿,并且横向接触率大幅度减小(齿的接触在更短的时间内沿着较短的路径,减少了摩擦)。齿根抗折性能明显下降,迫使齿轮用螺旋角来保证良好的总接触率(保证一个或多个牙齿总是接触)。在实际中,平齿轮总被有螺旋角的齿轮代替。更大的齿( 40mm代替原来的14mm)还有采用高压角(20度,而不是通常的40度)被采用,一达到标准齿轮的承载能力。这些齿轮很高效,但是制造它们需要专门的工具。它们也引起了轴承的高径向负荷,这更有助于减少功率损失。

- 齿廓的发展

在这项工作中,用计算资源来模拟几个不同的齿廓。计算接触压力,牙齿弯曲和齿根摩阻,以保证新齿轮的机械阻力(卡瓦略,2009)。为了符合FZG试验台的要求,决定从C型齿轮的标准开始(温特和米凯利斯,1985)。

作为对课题初步研究的结果(约翰等人2005),他们选择并计算了16种不同的轮廓。这些齿轮的种类包括压力角从20度到40度,螺旋角从15度到20度,齿宽从20毫米到30毫米,还有其他详细的修改,制作这些齿轮至少需要四种非标准的切齿工具。

人们发现对功率损失造成影响的因素主要是齿轮模数。将FZG标准的4.5毫米降低到1.75毫米,相应的计算荷载功率损失从0.65Kw降低到0.2KW。实现功率损失最大70%衰减采用的齿轮为模数是1.75毫米,压力角为30度,螺旋角为15度的齿轮,齿数从40比60增加到16比24.

降低齿轮模数会产生以下影响:

齿变的更小而数量变多。动态激励是不同的,所以噪声和振动也在改变。

接触发生在较短的时期,沿着一个较短的接触路径,减少特定的牙齿表面之间的滑动。

(横向)接触比减少。如果降低1,必须通过创建一个螺旋角来补偿(保证全部的接触率在2或者以上)。

机械阻力减小(齿根弯曲和表面接触摩阻),但这可以通过使用更宽的齿及更高的压力角开进行补偿(减少了接触压力并且扩大了齿根)。

磨损,划伤概率和摩擦系数趋于减弱,有利于操作条件。所有这些使齿轮摩擦消耗功率大大减少。然而,增加齿宽、螺旋角或重合度增加了齿轮的功率损耗。其他重要的几何参数是齿顶齿根的齿廓的模数(这根节线上半部分和下半部分的长度有关系)和变为系数(X,刀具的一个位置校正)。

它们共同决定了牙齿的形状(包括牙根的厚度和有效的工作压力角)。通常的小数值的变位系数对功率损耗的影响不大。然而,对于小齿轮和车轮如果选择一些显著的并且相关的变位系数,则有一些好处。这使得在这项工作中开发的齿轮可以在28度的压力角时工作,虽然制作这些齿轮时使用的是20度的切削刀具。

3、测试齿轮

我们建立了三种不同的齿轮,以下简称为311,411和611.一个是螺旋相当于标准C类型的齿轮,另外两个是为了减少齿轮的摩擦而逐步修改的齿轮。在相同的条件下,611齿轮比标准FZG-C型直齿圆柱齿轮预计减少最高约63%的功率损耗。考虑到齿轮制造应尽可能保持简单,压力角角为20度时允许使用标准工具。所有螺旋角为15度,齿宽为20毫米的齿轮在中心距为91.5毫米的条件下工作,符合FZG机器条件。这些齿轮由20MnCr5渗碳钢制成。

齿轮功率损失的目标仅仅是是由通过改变模数(齿的大小和数量)和变位系数来实现的。随着模数的减少,这些会依次增加,如表2所示。与311齿轮相比,411和611齿轮有逐渐缩短的接触路径及更低的滑动速度。然而,安全因素略有减少,接触压力增加。均衡接触压力和安全因素,要求齿宽为22毫米和26毫米,即分别为411和611齿轮(这也增加总的重合度并且减少接触压力)。然而,齿宽保持不变(20毫米),就像前面解释的那样,因为只有一个标准的FZG变速箱可用,测试斜齿轮的话需要一套压力垫。图一显示的是齿轮311、411、611。注意齿的大小的减少,齿数的增加,以及各齿形形状的不同。

4、实验程序

用FZG机器来测试这次工作中开发的齿轮(图2)。FZG标准加载过程与应用力矩的关系(温特和米凯利斯,1985)(表3)。齿轮分别在500rpm、1000rpm、2000rpm三种速度下工作4小时,累计分别工作了12000、24000、48000个循环,在每个阶段总共要工作84000个循环,在整个实验过程中累计有336万个循环。使用商业IOSVG150石蜡矿物油的情况(表4)。它包含一个无灰抗磨添加剂,该添加剂以磷和硫化学(EP和AW添加剂)以及金属有机(灰给)防锈剂为基底。DIN51517将本产品作为CLP齿轮油。

在K5-K9阶段之前,润滑油被加热到40摄氏度,空载实验时,润滑油要保持室温(K1阶段)。油缸温度(Toil)和室温 (Troom)随实验过程一直记录。在试验前测得主动齿面径向表面粗糙度平均为0.21-0.28微米(Ra)。虽然表面粗糙度对功率损失的影响在本次课题的研究范围之外,但众所周知,粗糙的钢材表面会增大摩擦。实验结束之后,测量接触面的粗糙度并且进行油分析,以量化表面磨损。

4.1压力垫

标准的FZG实验变速箱只是为测试直齿圆柱齿轮而准备的。在这项工作中,为了测试斜齿圆柱齿轮,需要用到一组压力垫,压力垫安装在齿轮两侧的侧盘上(图3)。它们通过齿轮和齿轮的侧面来传递轴向荷载。这样,FZG机变速箱轴承不需要支持从斜齿轮的轴向载荷。由于压力垫有自己的阻力特性,并且干扰与油接触的齿,所以要考虑压力垫对功率损失的影响。因为所有的测试都是用压力垫进行的,所以压力垫对对总的功率损失造成的影响应进行相似的测试。由于现有的FZG齿轮箱安装的原因,这种装置要采用齿宽为20毫米的齿轮。这是一个限制,因为逐渐增多的牙齿宽度会增加齿轮的机械阻力,同时根据狭小的公差计算得到的安全系数也会增加。低损耗模型具有更小和更多的齿,并且横向接触率大幅度减小(齿的接触在更短的时间内沿着较短的路径,减少了摩擦)。齿根抗折性能明显下降,迫使齿轮用螺旋角来保证良好的总接触率(保证一个或多个牙齿总是接触)。在实际中,平齿轮总被有螺旋角的齿轮代替。更大的齿( 40mm代替原来的14mm)还有采用高压角(20度,而不是通常的40度)被采用,一达到标准齿轮的承载能力。

- 热源与平衡

变速箱中的热量来自于齿轮、轴承、密封件的摩擦以及部件的拖动和润滑液的搅拌。有些热量只是由运动产生的(旋转速度),一些热量则取决于所施加的负载(转矩)。齿轮之间的摩擦产生的热量主要是由负载决定的。取决于负载的热量大多出现在工业齿轮箱中,这些齿轮箱不在非常高的速度下工作。齿轮和轴承通常是负载和无负载的重要决定因素。FZG机变速箱的运动部件产生的热量转移到油和变速箱壁,

在第一个运行周期中油和变速箱壁变热。然而,如果条件保持不变,温度趋于稳定。在测试的第一个小时中,室温(通常为20摄氏度)随着变速箱壁的温度升高而略微增加。在一定时间后,所有的测量温度趋于保持不变,达到一个平衡状态。我们注意到,在类似的测试中,如果齿的几何形状是唯一的变量参数,那么不同的稳定温度就证明了对于效率来说,不同的几何形状的功率损失是不同的。在整个实验工程中记录油温和室温。永久测试条件下的稳定温度是在工作四个小时后记录的。它间接测量所有来源的热量(负载和空载决定)。每个齿轮相关的功率损失可以用FZG机器变速箱建立的热传模型来计算。

假设齿轮箱内部的热量只是由齿轮、轴承和密封(摩擦和飞溅)产生的,那么当达到平衡温度时就可以得到方程(1),Q是指从变速箱传到房间的热量。

Pfr PM1 Pspl PM0 Psl = Qrad Qcnv Qcn (1)

方程(2)是用齿数,接触长度,凹部的长度以及齿轮的间距来计算牙齿之间摩擦产生的热量。

摩擦系数不仅取决于齿轮的几何形状而且取决于润滑性能和润滑条件。这可以用方程(3)计算出来。

齿轮飞溅产生的热量是几何参数和操作条件的复杂函数。它可以根据方程(4)估算出来。(内热尚和帕斯基埃2002)。

- 结论

图4显示了齿轮K1到K9阶段(转速为500、1000和2000rpm)在FZG荷载下油浴稳定温度的变化过程。311级齿轮的最大稳定温度始终较高。曲线拟合时,411和611比基本的311齿轮有更低的平衡温度。这表明,所采用的修正是有效的,根据理论预测,功率损耗是最小的。在全球范围内,齿轮611表现优于411。图5显示了不同轮转速分组的所有负荷阶段的稳定温度。FZG负载K1阶段具有低负载的要求,在这一阶段稳定温度主要反映了搅拌功率损耗(最大油浴温度达到80摄氏度在2000rpm)。负载增加时,温度上升,主要是由于齿轮之间的摩擦,虽然轴承也产生了负载相关的功率损失。图6显示了在所有负载阶段结束时的稳定温度,绘制了相应的输入功率。

在411和611的齿轮测试中,温度的变化过程很相似,这些很明显比311齿轮的效率更高。在所有测试中,稳定温度的演变史非常一致的,几乎与输入功率成

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150635],资料为PDF文档或Word文档,PDF文档可免费转换为Word