重心驱动(DCG)进给原理及其高性能机床系统的开发与应用研究外文翻译资料

2022-10-30 10:49:10

英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

重心驱动(DCG)进给原理及其高性能机床系统的开发与应用研究

摘要

对于高性能加工,必须最小化由于瞬间加速/减速引起的机床振动。为了最小化这种振动,需要在移动结构最不受冲击的重心位置处理想化施加驱动力。为了进一步开发高性能机床系统,国内外学者通过仿真分析和实验,对重心驱动(DCG)原理在减振的有效性上进行了大量研究。基于所获得的结果,学者们已经讨论了高性能机床的新设计,在不牺牲在最近的基本设计规则中已经获得的任何优点的前提下,更加关注DCG机构的安装。本文还描述了基于DCG原理的机床与具有常规驱动配置的机床之间的比较研究。研究结果证实了机床在加工稳定性方面独特的性能差异。

关键词

机床,进给驱动,加工振动

一、介绍

在过去几十年中,对高生产率和高精度的不断需求一直是机床系统开发的主要驱动力。对高生产率和高精度需求的影响在机床结构的各种子系统和部件上有所不同[1]。为了实现高性能,特别是高生产率加工,需要机床进给驱动系统在有限的行驶距离内以巨大的加速度实现更大的进给[2-4]。研究表明,对于给定的圆形或拐角轮廓,加倍其进给速率可使加速度增加四倍[2]。大型机床的惯性元件(例如工作台和主轴单元)的高加速度需要大的驱动力,会激发加工过程中的瞬态振动,因此将降低加工精度。通常,高性能机床的设计需要机床轴的高加速能力,同时满足高加工精度要求。

减小振动效应的一种方式是增加机床结构的刚度。然而,在不增加由机器电源限制的移动框架质量的情况下,机械结构的刚度很难提高[5]。此外,研究表明,机床移动框架中用于一些重要功能的开口降低了机床结构的刚度[6],例如包含主轴电机和排屑机构等。除了通过增加刚度来减小振动,另一种方法是最小化由驱动力和高加速度引起的扰动。考虑到机床中的移动框架是三维弹性体,驱动力将使三维框架移动或变形。许多学者虽然已经注意到高加速度加工中较大的驱动力对机床的影响,对进给驱动系统提出了特殊的要求,但却通常忽略了驱动力的作用点的重要性。实际上,如果驱动力能够施加在移动框架的重心处,可以最小化由驱动力引起的扰动。在本文中,提出了在重心驱动(DCG)的概念,目的在于强调将驱动力的作用点调整到不敏感位置:重心。

本文从DCG概念的理论分析开始, 将该理论应用于双驱系统中。为了验证DCG的有效性,首先需要测试虚拟机床的原型。基于仿真结果,建立了具有y轴和z轴的双驱系统的实际机床原型。国内外学者进行了比较和研究,通过仿真和实验来证实相同机械结构的基于DCG概念的双驱动系统和常规非DCG单驱系统之间的差异。大量的研究和讨论证明重心驱动原理具有很大的优点。

二、重新驱动(DCG)和双驱进给控制理论

1.重心驱动理论(DCG)

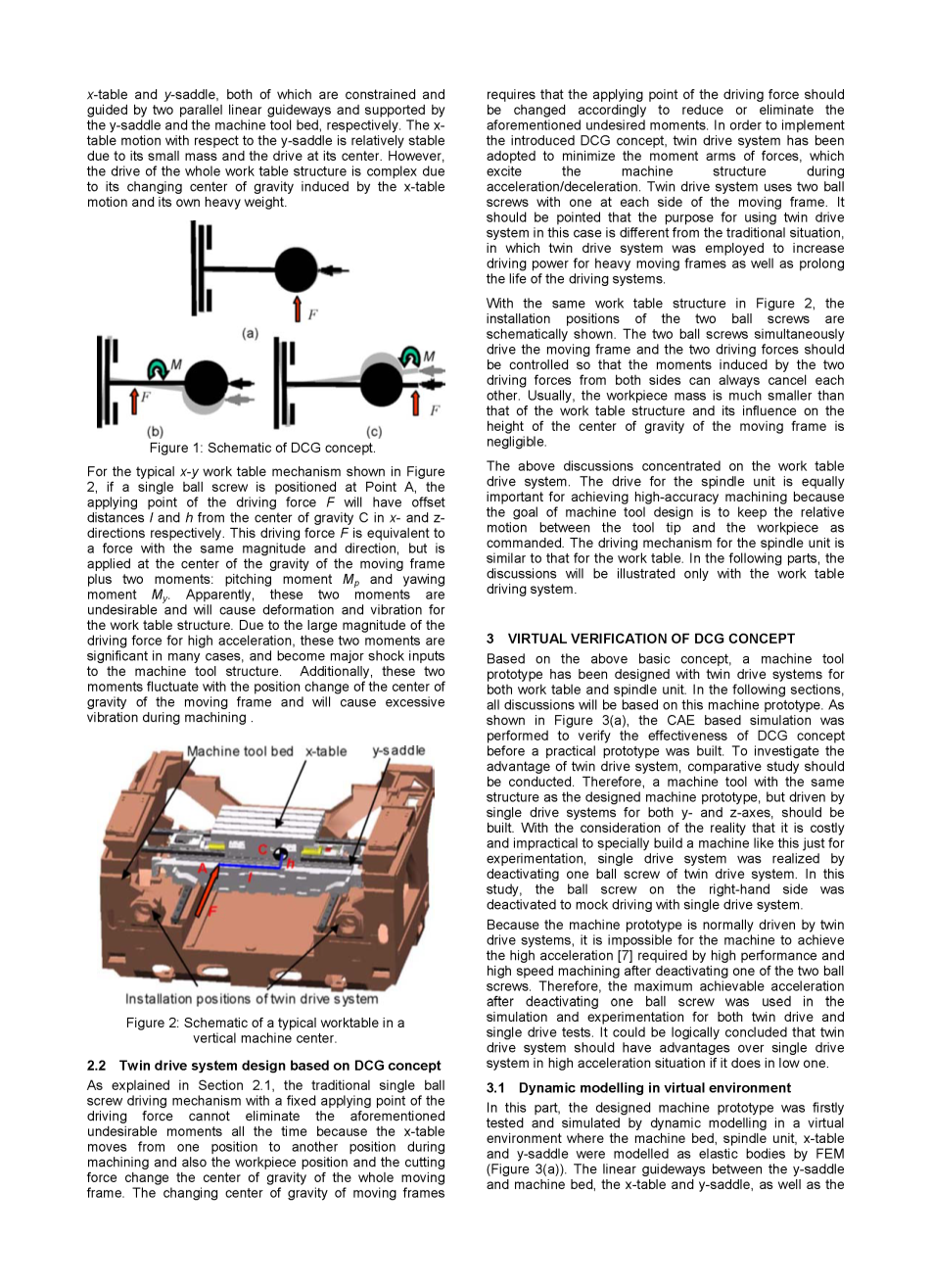

图1示意性地展示了DCG的概念,其中质点可以沿着导轨移动。如图1(a)所示,如果驱动力F恰好施加在质点处,质量可以稳定地沿着导轨直线移动而不发生任何变形。当从质点施加驱动力时会引起扰动力矩M. 该力矩将影响质量块的理想直线滑动(如图1(b)和(c)所示)。

图1:DCG概念示意图

由于工作台的结构是三维的,所以驱动力对工作台运动的影响也将是三维的,十分复杂。图2表示出了包括x工作台和y工作台的立式机床的工作台结构,两者均由两个平行的线性导轨限制和引导,并分别由y-鞍座和机床床身支撑。由于是小质量且在其中心驱动,关于y底座的x工作台的运动是相对稳定的。然而,因为x工作台的运动和其自身的重量会引起重心的变化,导致整个工作台结构的驱动变得十分复杂。

图2:垂直机器中心的典型工作台示意图

对于图2所示的典型的xy工作台机构,如果单个滚珠丝杠位于点A处,则驱动力f的施加点将在x方向和z方向上分别与重心C具有设定的偏移距离I和h。该驱动力f相当于具有相同大小和方向的力,但是施加在移动框架的重心处,使其加上两个力矩:俯仰力矩Mp和偏航力矩My。显然,这两个力矩是不需要的,并且将引起工作台结构的变形和振动。由于用于高加速度的驱动力的幅度很大,这两个力矩在许多情况下是显著的,并且成为机床结构的主要冲击输入。另外,这两个力矩随着移动框架的重心位置的变化而变动,会在加工时产生过大的振动。

2. 基于DCG概念的双驱动系统设计

如2.1节所述,具有固定的驱动力施加点的传统单滚珠丝杠驱动机构不能消除上述多余的力矩,因为x工作台在加工期间从一个位置移动到另一个位置,也改变了工件位置,并且切割力改变了整个移动框架的重心。移动框架的重心变化需要相应地改变驱动力的施加点,以减少或消除上述多余的力矩。为了验证所引入的DCG概念,需要最小化双驱系统在加速/减速期间激发机器结构的力矩臂。双驱动系统使用两个滚珠丝杠,每个侧面都有一个滚珠丝杠。应当指出,在这种情况下使用双驱动系统的目的不同于传统的情况,而是采用双驱动系统来增加较重的移动框架的驱动功率以及延长驱动系统的寿命。

与图2中的工作台结构相同,两个滚珠丝杠的安装位置也显示在了图中。两个滚珠丝杠同时驱动移动框架,并且应当控制这两个驱动力,使得由来自两侧的两个驱动力引起的力矩总是可以彼此抵消。通常,工件质量远小于工作台结构的质量,并且它对移动框架的重心高度的影响可以忽略不计。

以上讨论主要集中在工作台驱动系统上,主轴单元的驱动对于实现高精度加工同样重要,因为机床设计的目的是使机床根据命令保持刀尖和工件之间的相对运动。用于主轴单元的驱动机构类似于用于工作台的驱动机构。 在下面的部分中,仅用工作台驱动系统来做说明讨论。

三、DCG概念的虚拟验证

基于上述基本概念,我们已经设计了具有用于工作台和主轴单元的双驱动系统的机床原型。在下面的章节中,所有的讨论将基于这台机器原型展开。如图3(a)所示,在建立实际原型之前,要进行基于CASE的仿真以验证DCG概念的有效性。为了研究双驱动系统的优势,需要进行比较研究。因此,应该构建与所设计的机器原型具有相同结构的机床,但该机床需要用于y和z轴的单个驱动系统驱动。考虑到实际情况,费用和方案的可行性,我们不可能专门构造仅用于实验的机床,可以通过停用双驱系统的一个滚珠丝杠来实现单驱系统。在这项研究中,右侧的滚珠丝杠被停用来模拟单驱动系统。

由于机床原型通常由双驱系统驱动,所以机床不可能在停用两个滚珠丝杠中的一个之后实现高性能和高速加工所需的较大加速度[7]。因此,在停用一个滚珠丝杠之后,用机床仍可实现的最大加速度来进行双驱和单驱测试的模拟和实验。可以推理出,如果双驱系统在低加速度情况下的性能优于单驱系统,那么,它在高加速度情况下同样具有较好的性能。

1. 虚拟环境中的动态建模

在这部分中,首先在虚拟环境中通过动态建模来测试和模拟所设计的机床原型,其中通过FEM(图3(a))将机床,主轴单元,x-台和y-鞍座建模为弹性体。在底座和机床之间的直线导轨,x台和y底座,以及主轴单元和机柱,都可以由轴向刚度或扭转刚度和摩擦系数来表示。所有相关参数根据线性导轨制造商的数据选择[8]。鞍座和机床之间的线性导轨的参数列于表1。其他线性导轨采用类似的值。

|

方向 |

x |

y |

z |

|

轴向刚度 (N/mm) |

7.0times;105 |

0.0 |

9.27times;105 |

|

扭转刚度(N*mm/deg) |

3.37times;107 |

4.54times;106 |

3.14times;107 |

表1:在y底座和床身之间的导轨的建模参数

(a)CAE模型 (b)实际机床框架照片

图3:机床原型CAE模型和实际机床骨架

线性导轨上的摩擦力也根据制造商手册[8]:静摩擦系数定义为0.008,动摩擦系数为0.003。FEM体中的阻尼设置为10%。 每个进给驱动器的刚度等于轴承,滚珠螺母和螺杆轴的刚度[9]。滚珠丝杠以固定电机侧和自由支撑侧固定保持。与弹性体的阻尼相比,滚珠丝杠中的摩擦是微不足道的。

2. 双驱和单驱系统的比较研究

本文已经设计了两个模拟场景来测试双驱系统和单驱系统的性能差异。当x台移动引起工作台的重心变化时,用Ⅰ来表示通过双驱减振的效率。Ⅰ的运动轮廓可以从图4中看出。在图5中观察其运动轮廓II,以显示机器工作台的跟踪性

能和重心的动态变化。

图5:II中的模拟运动轮廓

在上述两种模拟情况下,滚珠丝杠的输入信号是以斜坡函数写入的加速度命令。根据控制器选择加速度和速度的时间常数[9]。运动的速度被指定为42000mm / min,但是机床在指定的行进距离内没有加速到该速度。例如,I中矩形的长边和短边的最大速度分别为22348mm / min和15610mm / min。对于II,在正方形的每一侧中间的最大速度达到22357mm / min。

图4显示了模拟结果。 和预期的一样,从起点(300,200)到(500,200),对于单驱系统和双驱系统没有显着的振动,因为只有x工作台在其重心位置被驱动。从(500,200)到(500,300),由单驱系统的运动在x方向上比双驱系统产生的振动大得多,因为单个驱系统具有偏转力矩。类似的情况也存在于从(300,300)到(300,200)的运动中。在从(500,300)到(300,300)的运动期间,仅驱动x工作台运动。然而,对于单驱系统,在从(500,200)到(500,300)的运动之后存在着显著的残余振动。双驱系统的振动幅度降低可达73%。 这表明,双驱系统能够抑制由重心变化引起的横摆力矩,进而抑制其引起的振动,并实现稳定的加工。

II中进一步测试了双驱系统的有效性,其中x工作台和y轴座同时移动。与I不同的是,框架的重心随x平台和y坐标的移动而动态地变化。图5显示了模拟结果,清楚地证明了双驱系统对振动有显著的改善。双驱系统驱动的轮廓比单驱系统对所有位置的轮廓更加平滑。在每个加速或减速过度位置(即,正方形轮廓每侧的中点),双驱系统的最大振动减少可达到82%。

四、机床模型建立和实验验证

1. 机床模型和实验设计

上述模拟结果清楚地表明,相比单电机驱动,双驱系统对于抑制振动方面具有很大的优点。基于模拟结果,本文已经开发了用于主轴单元和工作台的双驱系统的实际机床模型。 图3(b)示出了该机床模型的三维图。然后在这台机床上实际对上述两种情况进行验证。

在这两个实验中,使用二维栅板(KGM-182板)记录轮廓误差,其中栅板安装在x工作台上,传感器安装在主轴上(图6)。 在这两个实验中心轴是静止的。

图6:实验设置

2. 实验结果讨论

图7显示出了I的结果,其对应于图4中的模拟结果。实验结果没有显示出双驱系统和单驱系统之间的区别,如通过模拟获得的区别,但是在三个拐弯处仍可看出振动的改善。实验和模拟结果之间的差异部分是由于网格板的设置误差,背景噪声和真实机器中的非线性所导致的。

图7:I的实验结果

如上所述,II被设计为进一步验证双驱系统的有效性,其中x工作台和y轴座同时移动。图8显示了实验结果。 与图5相比,可以看出,实验已经验证了模拟的双驱系统的振动抑制效果。由于消除了偏航力矩,由双驱系统驱动的轮廓比由单驱系统驱动的轮廓更加平滑。实验和模拟都表明,双驱系统消除了加速或减速过渡点的跳跃。

图8: II的实验结果

五、结论

本文提出了一种基于重心驱动(DCG)概念的高性能机床的新颖设计方法,通过在重心处施加驱动力以抑制振动并提高加工稳定性。首先,讨论了基本物理原理的DCG概念。其次,基于DCG概念,设计和应用双驱系统来驱动机床原型的工作台和主轴单元。模拟机床原型以验证DCG概念的有效性。基于模拟,构建了实用的机床原型。最后,实验和模拟结果都表明,双驱系统可以有效地减少加工过程中加速或减速引起的振动。

六、致谢

作者衷心感谢森精机有限公司的支持,使得这项研究成为可能。

七、参考文献

[1] Rao, S B., 1997, Metal Cutting Machine Tool Design A Review, ASME Journal of Manufacturing Science and Engineering, 199:713-716.

[2] Heisel, U., Gringel, M., 1996, M

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138383],资料为PDF文档或Word文档,PDF文档可免费转换为Word