基于UG的塑料异型材型材挤出模具CAD系统外文翻译资料

2022-11-04 16:35:30

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

基于UG的塑料异型材型材挤出模具CAD系统

摘要:塑料异型材挤出模拥有复杂的结构、很高的要求、繁重的工作量和很多的标准件。以UG为平台,使用特征建模技术和面向对象的编程技术的塑料异型材的CAD建模系统一直处于发展之中,通过CV 创建的主程序与UG进行人工交互,参数化设计的基本规则和特征建模的使用,认识到基于挤出模零件建模的计算机自动设计,包括图表设计、口模设计、分流支架设计、核心板块设计和分流锥设计。系统有良好的人际交互、可测量性、规范了模具设计标准,它已经被证明可以简化零件库、实体建模速度的提高、设计周期缩短、具有较高的推广使用价值。

关键词:外形轮廓;UG;建模系统;CAD;挤出模rsquo;

- 1.简介

塑料异型材挤出模建模是一个连续的动态过程,在挤出机中的塑料,在经过一系列的固定的如熔融、塑化、稳流、分流、成型和冷却定型等步骤,因此形成连续的异型材产品。塑料异型材种类繁多。使用广泛,而且塑料异型材界面复杂多变。而且挤出模的结构也很复杂,要求高,设计工作量大。目前,因为在设计经验和试模经验的缺乏,许多加工装备是一般的通用性机械工具,模具选材,热处理和表面处理技术都发展的很慢,以至于国内生产的挤出模质量低,生产速度低,还具有高频率的试模和较长的发货周期等弊端。挤出模生产线和挤出模都更多地来源于进口。除此之外,在装配的设计过程中经常会遇到螺栓、螺钉和其他标准件的冲突。如果每一次都对其进行建模,设计者经常会做很多重复的工作,降低的设计效率。美国EDS公司发明的UG软件是一套CAD/CAM/CAE集成的高端软件。他提供了产品生产解决方案的整个过程。UG软件的特点是基于特征的三维实体建模和参数化驱动方式,它为使用者提供了二次开发的配置。在UG/OPEN API开发平台上,异型材挤出模零部件和标准件处在研究和发展之中。参数化图库的创新,用户界面的设计,实现参数化尺寸驱动,提高了设计者的工作效率和产品质量,具有较大的理论和实际意义。

- 2.异型材挤出模CAD建模

挤出模CAD/CAM系统是在软件工程的指导思想下建立的。为了确保整个系统先进性、成熟性、经济合理性。系统的完成有几个方面的特点和思想,例如并行的工程思想,多轨分析过程,封闭环CAD和可扩充性。塑料异型材挤出模CAD系统包括装配系统,建模系统和工程图系统。所有的过程都在VC 中完成,然后在与头文件编译成dll文件。Dll文件dlg文件和产生的菜单文件都被存储在特定的目录中,可得到用户在UG上定制的菜单模块.如图表1所展示的。

3.模具图形设计

3.1数据采集

- 在异型材界面图形输入的程序中,塑料异型材界面分别采用外部特征,内部特征和局部特征分别存储。输入计算也进行分别计算,然后总体设计。

- 在挤出塑料和工艺参数的输入程序接收到塑料异型材交叉界面的图标信息后,还要求获取塑料挤出模的数据(密度,(密度、粘度、幂率指数、出口膨胀比和模塑收缩率)和挤出工艺参数数据(型材的牵引速度和型材的拉伸收缩率)。根据假设,我们可以看到挤出模形状的最终尺寸将是由以上几个方面叠加的实际有关数据形成的。应用最多的塑料异型材树脂原材料是是硬聚氯乙烯(RPVC),然而,不同生产制造商的塑料配方会造成性能参数和挤出工艺参数是不同的。如表一所展示的

3.2口模图形的确定

口模是上型挤出模的出口,对外形形成因素的成型有着非常重要的作用。口模图形是口模设计的关键,对整个模具来说同样是模具设计的关键,口模设计产品是由塑料异型相似截面演变来的,它可以使复杂的成形部分进一步细分成相对简单和主要轮廓具有特定功能功能块结构。 通过出口扩张率,拉伸收缩率和冷却收缩率反映流道模具结构,挤出材料性能和挤出工艺操作对应于模板设计。同时也反映了型材主要尺寸对模具的影响平面设计和提供更准确的基础模具设计图形。

薄壁塑料门窗的假设型材,其出口扩张为一维,型材整个冷却过程中的冷却变形也是能够保持相对稳定的状态。 其冷却收缩是线性的。主要公式如下

输出膨胀率:

拉伸收缩率:

冷却收缩率:

其中A,B,C是尺寸后冷却的作用收缩膨胀。 a,b,c是大小之前的作用冷却收缩膨胀。

4.异型材挤出模的流道设计

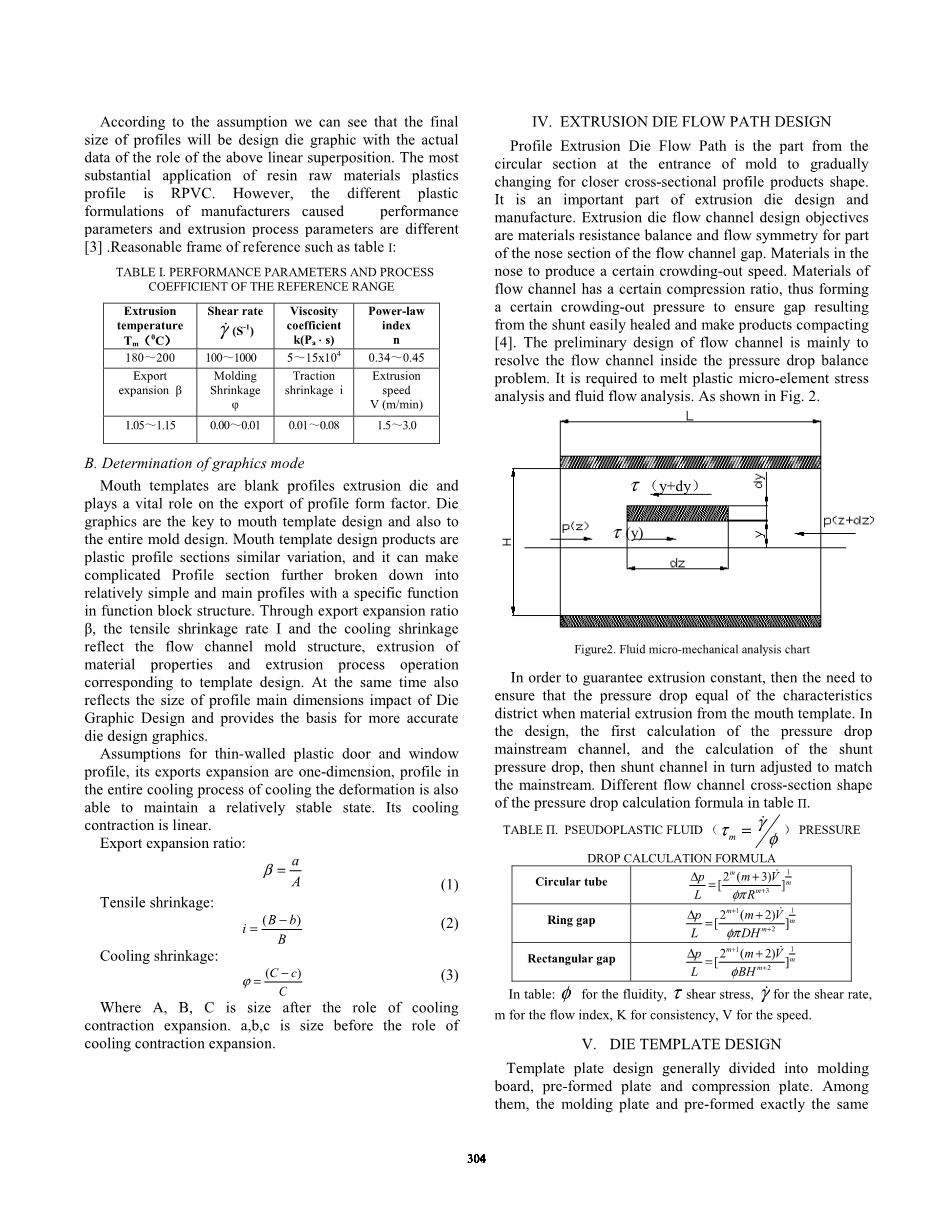

异型材挤出模流道是从入口的圆形截面到逐渐变化成接近交叉截面的轮廓形状。它是挤出模设计和制造一个非常重要的部分。挤压模流道设计目标零件的材料阻力平衡和流动对称性流道间隙的鼻段。材料在机头产生一定的挤出速度。材料流道具有一定的压缩比,从而形成一定的挤出压力,以确保差距造成的从分流容易愈合,使产品压实。流道的初步设计主要是解决流道内压降平衡问题。熔体微塑性应力分析与流体流动分析。如图2所示

为了保证挤出常数,则必须保证物料由口模板挤出时各特征区的压力降相等。在设计时,首先计算主流道的压力降,然后计算各分流道的压力降。进而调整分流道,使其与主流道相匹配。不同截面形状流道的压力降计算公式见表2。

5口模设计

模板板设计一般分为成型板,预成形板和压缩板。 其中成型板和预成型完全一样板设计。 与成型板和预成型相比,压缩板设计有一个以上压缩角参数。 塑料型材横截面可以基本上看作是特征的组合如大量的小三角形,矩形,圆形和圆形。,其定型段的长度计算可以由表1 的有关公式求得,对于不规则几何截面可以用下面的公式计算。

直模长度的重要参数模板设计。 模具的直线长度受到影响因素如原材料(粘度,热稳定性,等等),型材(主要是厚度)和挤出机(挤出量,背压)和其他。 并直接相关生产效率和成本相关。 目前,直模长度也只能由模具确定以经验为基础。 系统用于经验公式

其中,H是无缝高,alpha;是因子。系统给出推荐alpha;= 35,根据实际情况由设计者完成。

6.分支支架,芯和分叉锥体设计

分流支架在模具中是机颈和模腔的过渡部分。对于空心型材,不可缺少的核心,独立的锥体一般固定在分配器支架。在设计模块中,根据一些理论设计原则和长期实用经验,子腔模具已成为多种多样标准化设计规范和结构形式。 通过工作与计算机的互动,全面考虑各种因素,几种可能设计的标准化形式和结构进行识别并选择。设计相关参数如流肋和螺栓的尺寸和位置。

7.塑料异型材挤出模设计实例

综合应用UG /打开菜单脚本,UG / OPEN UI- Styler开发了塑料型材挤出模具用户界面,型材挤出模具CAD系统用户界面主菜单。 原始数据的设计如下:一段已知的塑料型材和设计所有的初始参数是已知的。

- 7.1模具平面设计

运行主程序后,点击“挤出”模具CAD系统1“?”模具平面设计“图形设计shell主要接口对话框。从a选择部分的库也可以直接映射为新的关于型材横截面的设计。在“图形模式输入参数”接口类型为确定三个模具图形设计参数:导出膨胀比beta;,冷却收缩率phi;,收缩率拉伸i。对于RPVC,出口膨胀比beta;值在1.05〜1.15之间,冷却收缩率为值在0.001至0.01之间和拉伸收缩率i值在0.01至0.08之间。点击“开始设计”控件模具图形设计。平面设计模具后返回主对话框模具图形设计界面,保存模具图形。

- 挤出模具模板的设计

在调用前端设计的芯片图形的基础上,系统根据外形尺寸大小图形参数调用模板的标准零件库。

7.2分流支架,芯和分流锥。

分流支架,型芯和分流锥的设计的主要界面锥形上调整分流模板厚度。调用取自进口压板流道轮廓线设计压缩板。然后确定下一个分流器的位置,分流器和分流芯锥的装置结构体。确定导流锥的点,例如

- 7.3成型板和预成型板的设计

成型设计和预成型板是类似的设计。在主界面的系统设计中,基于计算流道压降和长度形成一体,给出长度的设计和成型板的厚度和预成型。标准模板库,用户可以进一步调整,例如

- 7.4压缩板设计

进入压缩板设计主界面进行压缩板的设计。压板除了调整模板的厚度外,还有一个非常重要的设计参数是压缩角。压缩角度范围在25度到50度之间。为了满足流道和模板的交界面垂直相交这一设计原则,应该抽取压缩板进口轮廓线以备后面的支架板设计使用。

- 8.结论

UG作为平台,集成使用参数和交互映射技术,使用面向对象编程技术和数据库技术,通过由VC 创建的主程序与UG一起交互,成功开发塑料型材的挤出模具CAD建模系统。使用塑料型材挤出模系统可以更方便进行计算机辅助设计。在物理意义上,也是直接修改模型,可以直接为模具设计后者提供准确的三维数据。减少产品设计,制备工艺和制备方面的错误。显着提高挤出模的设计和效率的质量。避免大量重复设计,大大降低了模具的成本设计,具有一定的工程应用价值。

参考文献

[1]李晓兵,白瑞华,“CAD / CAM的设计与制作基于UG的注塑模具系统“,黑龙江学报Commercial College,Vol.18,No.2 2002,pp。178-179。

[2]刘国良,刘和生,“建筑标准部分数据库的塑料简介挤压模具基于UG“,塑料,Vol.34,No.1 2005,pp。93-96。

[3]梁武科,罗兴奇,张燕宁,“应用破解梁元件对曲轴的分析“,大连学报,University of Technology,Vol.43,No.5,2003,pp.627-631。

[4]刘斌王敏杰,“塑料优化设计方法研究”基于数值分析的挤压模具“,中国机械学报Engineering,Vol.39,No.5,2003,pp.139-144。

[5]刘和生,“模具数值模拟与实验研究T型塑料型材从气体辅助模具挤出的膨胀“,Journal of Plasticity Engineering,Vol.15,No.1,2008,pp.950-952。

[6]刘斌,郑庆娟,刘华,“地表构造流线型挤出模具“,”华侨大学学报“,第26卷,

2005,pp.172-175。

[7]赵丹杨1,王敏杰,“优化设计方法复合型材挤出模具“,大连大学学报,Technology,Vol.48,No.2,2008,pp.198-204

塑料异型材挤出模设计的计算机集成技术

塑料挤出是一种高性价比的大批量生产工艺与广泛的工业应用。 实现高质量产品,它是绝对必要的正确设计挤压模具,以获得正确的速度分布和温度分布。 本文介绍一个CAD / CAM和有限元分析的集成应用辅助用于型材挤出的多级模具的设计。通过线切割经济地制造挤出模头的技术EDM也得到充分讨论。

简介

塑料挤出是一种生产高产量的工艺和高品质半成品产品的高度有效的方法,如管和管道、片和膜,以及具有简单和复杂形状的实心棒。英国塑料挤出工业的重要性和重大意义通过事实得到充分证明,在1987年有约470挤压公司聘用超过20900名员工每年营业额1330万元,以统计部公布的贸易和工业。

为了确保制造的高品质产品,挤压模具的正确设计是至关重要的。 在同时,先进的技术应该应用于模具设计和制造以降低成本和设计周期时间。本文介绍了一个集成的应用的计算机技术CAD / CAM和有限元分析在辅助塑料挤出模具型材模具的设计过程有效的手段获得竞争力边缘在市场上。

设计过程

在三种模具排列中型材挤出,即板模,流线型模具和多级模具,流线型模具是最理想的实现两个塑料挤出基本目标:

流线型:流道应该没有任何停滞挤出过程中的区域(死区)和产品上的流痕应该保持最小。 它是对处理热敏感特别重要聚合物材料如聚缩醛。

平衡流量:均匀在模具出口处的速度分布对于实现无失真的产品是关键的,从而提高挤出物质量。但是,应该注意的是流线型也是设计和制造最贵的类型。制造的经济性应该被分析以证明这种类型模具布置的使用。 其他两个类型应考虑主要标准是否是低制造成本。

因此,在这项调查中采用的方法是朝向质量第一设计然后衍生出更加便宜而且和合理的新设计。换句话说,最终产品是多级模具。

传统的生产多级模具的方法涉及到模具设计师在不同层的几何形状的确定。 为了简单起见,设计师总是选择一些简单的几何形状。 例如使用直线和弧确定每一层的每个部分。 纵向线即在流动方向上的线,被选择具有锥形或平行侧。 然后对这个模具设计进行测试,在令人不满意的区域会出现流动被识别情况。然后有根据地对这些区域修改,直到获得一个令人满意的结果。

新方法不同于传统多级模具概念,其中在每一层各个部分都不再由简单几何元素构成。尽管流道仍然被分层设计,但是它们是复杂的曲线。

为了产生流线型表面,一个复杂的表面建模方法DUCT被使用。最简单的DUCT表面是由两个分隔的能够定义一条线的两个点定义的(基线)。因此,基线充当表面的骨干贯穿在两个部分之间。

为了表达挤出流道使用DUCT术语,模具流道可以被认为是一根完整的管道,第一部分模头出口和另一个作为聚合物从挤出机的材料入口排出。结果,流道的轴线是基线,流道的长度是基点之间的长度。 因为流道是集中式的,所以压力会反应在材料入口表面。

在确定模具出口板的位置时最关键和最重要的因素是开始使用产品配置文件本身。因此,假定为模具出口板具有相同的形状作为产品的轮廓。 通过使用DUCT部分和2-D几何构造能力,通过定义所有顶点作为轮廓点确定产品的轮廓。

假定材料入口部分为圆形。因为一个完整的管道设计需要至少与有两个具有相同数量的点的部分,下一个任务是在第2部分圆周上确定点的位置并他们第1部分“合作伙伴”相对应。

方法1:比例间距

这个方法的原则是根据在第1部分的点比例间距,确定第

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140375],资料为PDF文档或Word文档,PDF文档可免费转换为Word