基于支持向量机的切削过程刀具磨损预测研究毕业论文

2020-02-24 22:57:38

摘 要

在切削加工过程中,零件的品质会受到诸多要素的影响,刀具磨损是其中一个重要的影响要素。要保证零件的加工质量与生产效率,降低生产成本,就必须了解刀具磨损的影响因素,及时地掌握刀具磨损的信息,并采取相应的应对措施。因此,为了能够及时得到刀具的磨损值,构建刀具磨损预测模型是十分必要的。

本文设计了基于切削参数(切削速度、进给率、切削深度、切削时间)的正交实验,测得磨损量与切削分力,并在实验数据的基础上,提出了一种以切削参数与力信号为输入的支持向量机(SVM)模型,并应用此模型来预测刀具磨损值。由于使用网格搜索法寻找支持向量机参数的计算量较大,会花费大量的时间,本文提出了一种网格搜索法和遗传算法相结合的优化改进方案。实践结果表明,使用改进方法寻找最优参数所花费的时间更少,得到的模型具有更好的预测效果。

神经网络(NN)模型经常被用于预测刀具磨损。本文将构建完成的支持向量机模型与神经网络模型进行对比,得到了支持向量机模型具有更好的预测效果的结论。在使用不同的特征组合训练支持向量机模型后,发现不同的切削参数对于刀具磨损具有不同程度的影响,切削速度的影响程度最大,切削深度的影响程度最小,这与极差分析所得到的结果是相同的。此外,力信号与材料去除率对刀具磨损是有一定影响的,但是它们的影响程度都不如切削参数。

关键词:刀具磨损;支持向量机;遗传算法;参数寻优

Abstract

In the cutting process, the quality of the parts will be affected by many factors. Tool wear is one of the important factors. To ensure the processing quality and production efficiency of parts and reduce production costs, it is necessary to understand the influencing factors of tool wear, to timely grasp the information of tool wear, and to take corresponding countermeasures. Therefore, in order to obtain the wear amount of the tool in time, it is necessary to construct the tool wear prediction model.

In this paper, orthogonal tests based on cutting parameters (cutting speed, feed rate, depth of cut, cutting time) are designed to measure the amount of wear and cutting force. Based on the experimental data, a cutting parameter is proposed. The force signal is an input support vector machine (SVM) model, and this model is used to predict tool wear values. Due to the large amount of computation for searching the parameters of the support vector machine using the grid search method, it will take a lot of time. This paper proposes an improved method combining genetic algorithm and grid search method. The practical results show that using the improved method to find the optimal parameters takes less time and the resulting model has better results.

Neural network (NN) models are often used to predict tool wear. This paper compares the constructed SVM model with the neural network model and obtains the result that the SVM model has better prediction effect. After using different feature combinations to train the SVM model, it was found that different cutting parameters had different effects on tool wear, cutting speed had the greatest degree of influence, and cutting depth had the least influence. This was compared with the range analysis. The result is the same. In addition, the force signal and material removal rate have a certain influence on tool wear, but their degree of influence is not as good as the cutting parameters.

Key Words: Tool wear; Support vector machine; Genetic algorithm; Parameter optimization

目 录

第1章 绪论 1

1.1 课题的研究背景及意义 1

1.2 刀具磨损预测的研究现状 2

1.2.1 刀具磨损检测 2

1.2.2 刀具磨损预测模型 3

1.3 本文的主要研究内容 3

第2章 刀具磨损与实验设置 5

2.1 刀具磨损概述 5

2.1.1 刀具磨损形式 5

2.1.2 刀具磨损过程和磨钝标准 6

2.2 实验设置 7

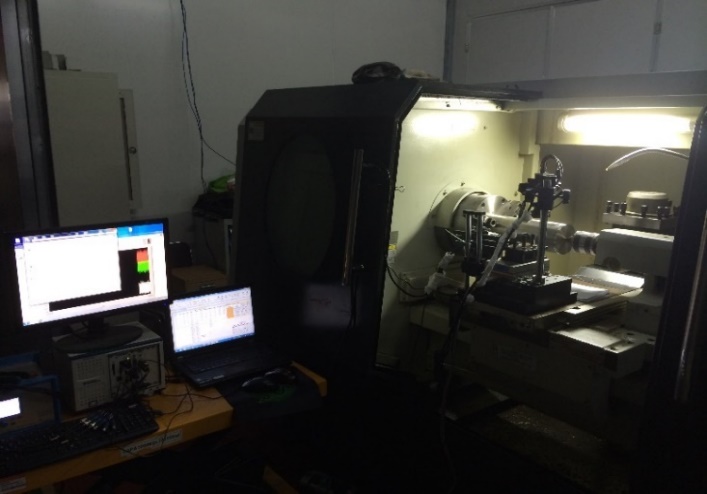

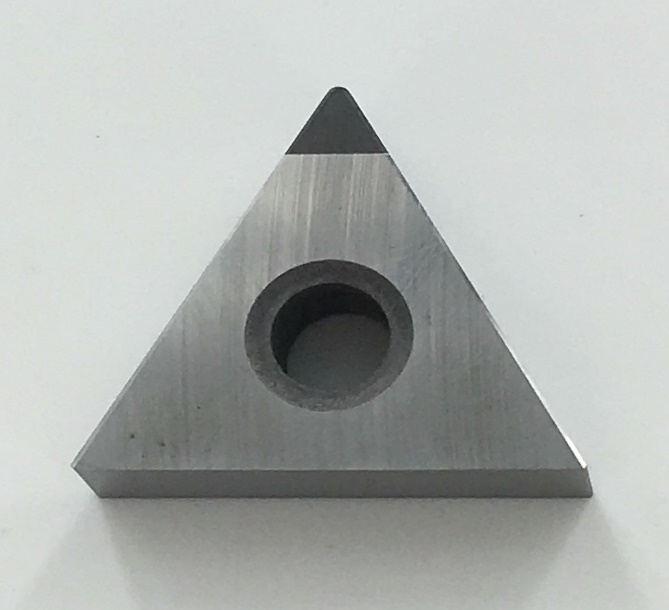

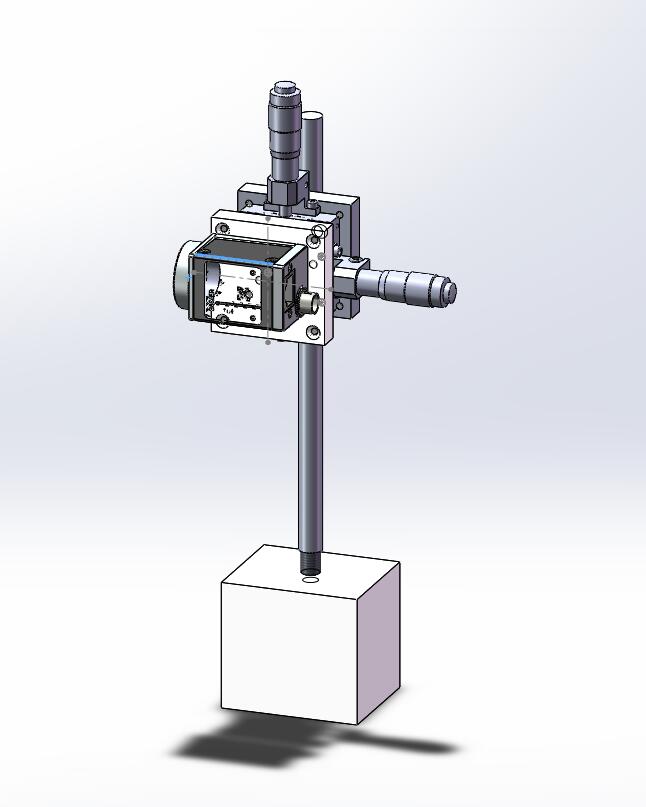

2.2.1 实验装置 7

2.2.2 实验设计 10

2.2.3 数据处理 10

2.3 本章小结 11

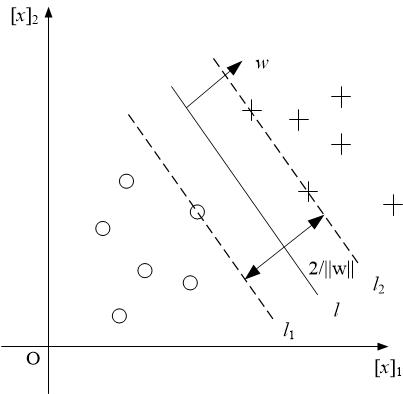

第3章 支持向量机理论 12

3.1 线性支持向量分类机 12

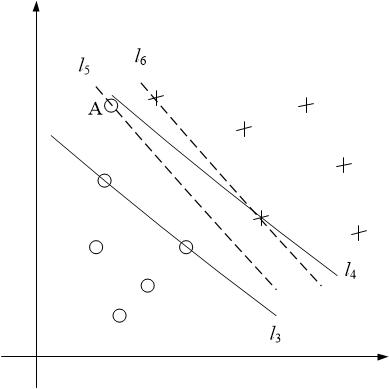

3.1.1 分类问题和线性分类问题 12

3.1.2 最大间隔 12

3.1.3 线性支持向量分类机 13

3.2 线性支持向量回归机 16

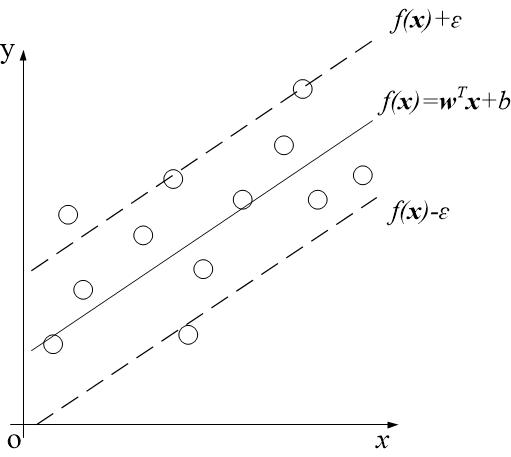

3.2.1 回归问题和线性回归问题 16

3.2.2 线性支持向量回归 16

3.3 非线性支持向量机 18

3.4 本章小结 20

第4章 参数寻优与模型的建立 21

4.1 交叉验证与网格搜索法 21

4.2 遗传算法概述 22

4.3 参数寻优 23

4.4 模型的构建 27

4.4.1 数据准备与参数寻优结果 27

4.4.2 SVM模型 28

4.5 本章小结 30

第5章 模型的对比 31

5.1 神经网络模型 31

5.1.1 神经网络概述 31

5.1.2 BP网络的设计 32

5.1.3 神经网络模型的建立 33

5.2 不同特征组合的对比 33

5.3 本章小结 39

第6章 总结与展望 40

6.1 总结 40

6.2 展望 40

参考文献 42

致谢 44

附录A 部分MATLAB代码 45

A1 支持向量机部分 45

A2 神经网络部分 46

A3 遗传算法部分 47

第1章 绪论

1.1 课题的研究背景及意义

制造业是支撑一个国家的经济和国防建设的重要产业,同时也是一个国家跻身于强国之列并且赖以立足的根本,具有极其重要的战略和实际意义。基于此,我国于2014年12月初次提出“中国制造2025”这一观念。“中国制造2025”是我国在新的时代背景下,决定全面发展中国制造业,提高工业水准的重大计划。该计划意旨加强制造业创新,优化工业结构,推进先进制造技术的发展,加快传统工业的改造升级。

先进制造技术是指使用创新技术(如微电子、自动化、信息技术等)来改进产品的工艺设计与制造的柔性制造系统。现如今,国际先进制造业的主要趋向于发展以下几个方面:

(1) 制造技术与高技术的集成化;

(2) 制造技术的数字化、智能化;

(3) 极端工作条件下的制造技术;

(4) 绿色制造、柔性制造技术。

随着先进制造技术的发展,工业自动化加工水平不断提升,人们对于产品质量的要求愈来愈高。切削加工(常用的加工方式有车削、铣削、钻孔等)作为最主要的加工手段,自然受到了极大的重视。其中,刀具在切削加工中处于极其重要的位置。刀具只有在它所加工出的零件能够满足特定的表面质量和尺寸公差时才能被使用。在切削加工中,刀具在切削力、摩擦、挤压、热冲击、化学腐蚀等作用下,会渐渐发生磨损。当刀具的磨损量达到一定程度时,会使机件的表面加工质量以及尺寸精度降低,需要取下刀具重新研磨。当刀具由于其切削刃的磨损或破损失去切削能力时,刀具就达到了它的寿命极限,必须使用新刀具代替。如果持续使用严重磨损的刀具,不仅会使刀具的寿命缩短,还会使产品的加工质量和尺寸精度降低,进而使得产品的生产成本增加,更严重的情况是还会造成安全事故。因此能够预测出刀具的磨损值,并及时换刀或重新研磨具有非常重要的实际意义。

刀具磨损预测模型是通过一定的方式采集到与刀具磨损相关的数据,并使用一定的方法对所采集的数据进行分析,进而预测出处于未来某时刻的刀具的磨损值。在实际生产中,大多数情况是工人们通过肉眼观察以及过往的经验来判断刀具的磨损状态。这种人工判断的方法往往会导致三种情况。一是刀具磨损恰好达到重新研磨或更换新刀的标准;二是刀具磨损未达到重新研磨或更换新刀的标准,过早地换刀,这会导致额外的刀具更换,延长加工时间;三是刀具磨损已经超过重新研磨或更换新刀的标准,这会造成生产成本的增加,降低生产率,影响加工质量。因此,建立科学的刀具磨损预测模型,可以使人们在刀具严重磨损或破损之前及时地做好相应的对策,从而保证制造零件的切削质量和尺寸精度,减少制造成本。

1.2 刀具磨损预测的研究现状

刀具磨损预测系统一般来说是指对某一生产过程,使用测量仪器采集与刀具磨损相关的信号以及磨损值并输出,然后,对输出的信号进行转换、解析和处理,得到与当前的刀具磨损值的关系,从而进一步预测出这一生产过程中某一时刻的磨损值。刀具磨损预测模型一般分为数据采集、特征工程、磨损预测三个部分。

1.2.1 刀具磨损检测

根据测量方式的差异,刀具磨损值的检测方法主要可以分成两类:直接法和间接法[1,17]。

1.2.1.1 直接法

直接法是通过某种手段直接检测刀具的磨损值或者破损时刀具的切削刃的变化。常用的测量方法包括接触检测、光学检测、放射线检测、电阻检测法、计算机视觉检测法等。直接法的优点是测量的精度高。然而,由于刀具与工件的连续接触以及冷却剂和切屑的干扰,直接测量非常难以实时进行,所以常见的直接测量需要停机检测,这将会影响加工效率。因此,间接法检测刀具磨损是近几年来研究的趋势。

1.2.1.2 间接法

间接法是指通过检测与刀具磨损相关的因素的传感器信号的联系与变化来间接性地获得刀具磨损量的方法。间接法已经成为目前比较主流的刀具磨损检测方式。根据传感器信号的不同,常用的间接检测法可以分为切削力信号检测法[2-5,22],振动信号检测法[6],声发射信号检测法[7, 8,18,23],切削温度检测法,电流和功率检测法等。钱磊[2]研究了基于切削力信号的不同参数下的铣刀磨损状况;G.F.Wang等人[6]通过振动信号研究了铣削铝合金情况下的刀具磨损状态;Jia Li等人[7]提取声信号来研究钻孔时,刀具磨损的变化情况。虽然单一传感器信号都有各自的特点以及适用范围且成本较低,但单一信号所包含的相关有用信息有限,抗干扰能力弱,不能对切削过程中的刀具磨损状况的变化进行全面的体现,因此最近几年也有许多利用多传感器信号检测的方式来检测刀具磨损状态的研究。比如力信号与振动信号的结合检测法[9-11],力信号与声信号的结合检测法[12],力信号、振动信号和声音信号的检测方法结合[13]等。

1.2.2 刀具磨损预测模型

用于切削加工过程的刀具磨损的预测模型有多种,最常见的刀具预测模型主要有两种。一个是理论定量模型,如使用状态空间方法、微分方程、有限元分析等方法建立刀具磨损预测模型,进而预测出刀具的磨损值;另一个是数据驱动模型,这就是所谓的经验方法。这一类方法通常是先把采集到的信号通过特征工程进行分析和处理,然后使用机器学习算法构建出刀具磨损预测模型,进而预测出刀具的磨损值。常用的数据驱动模型主要有支持向量机模型[2-9,12-15]和神经网络模型[10, 11,19-22]这两种。支持向量机与神经网络都是机器学习领域内非常成熟的学习算法,它们都拥有强大的数据处理能力。然而神经网络模型在处理小样本数据时,由于自身的固有缺陷常常会出现局部最优解,训练时间长,过拟合以及泛化能力差的问题。

Ning Li等人[3]利用相关性分析提取了对刀具磨损敏感的时域特征,并构建了v-支持向量回归模型(v-SVR),然后与神经网络模型(NN)作对比,最终得到v-支持向量回归模型(v-SVR)比广义回归神经网络(GRNN)和误差反向传播神经网络(BPNN)的模型具有更好的预测效果和稳定性的结论;Dongdong Kong等人[4]通过相关系数法初步选择经过时域和频域分析得到的与刀具磨损联系密切的特征,再使用核PCA技术对特征进行融合,并用于构建v-支持向量回归模型(v-SVR),最后得到的模型比误差反向传播神经网络(BPNN)有更出色的预测效果;Chen Zhang等人[15]建立了基于球头铣刀的加工参数和位置参数的最小二乘支持向量机模型(LS-SVM),并与人工神经网络模型(ANN)进行比较,他们的研究结果认为最小二乘支持向量机模型(LS-SVM)的预测精度更高。从上述比较中可以得到结论,构建基于支持向量机的磨损预测模型更具有实际的意义。

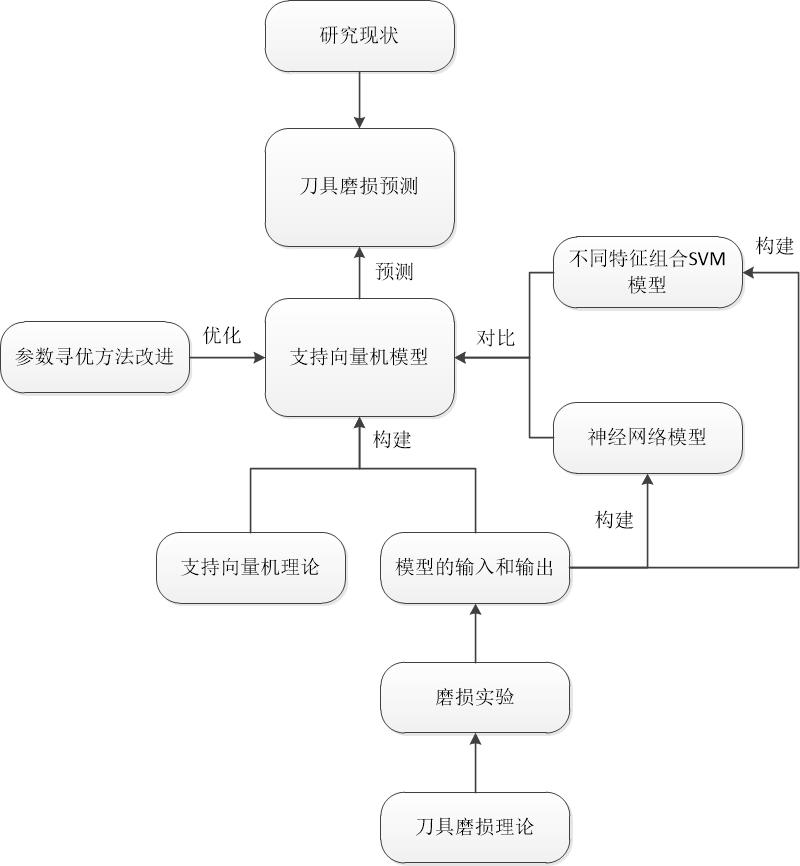

1.3 本文的主要研究内容

本文从刀具磨损机理和支持向量机的理论出发,选择对刀具磨损有影响的特征并对数据进行处理,然后针对支持向量机的参数,提出了一种优化的参数选择方法,并利用该方法构建了一个模型来预测磨损值,最后把构建的模型与其他模型进行对比,得出了一些有意义的结论。本文的主要内容如图1.1所示。

图1.1 论文主要内容图

具体的工作内容如下:

(1)阐述了刀具磨损和支持向量机的理论;

(2)根据理论知识选择特征即切削速度、进给率、切削深度、切削时间、工件硬度、材料去除率、切削力三向分力及合力;并对数据进行归一化处理;

(3)使用网格搜索法和遗传算法相结合的方法来搜索支持向量机的参数;

(4)构建完成基于SVM的预测模型,应用此模型预测刀具磨损值;

(5)将建立完成的SVM模型与NN模型进行对比;

(6)将不同特征组合作为输入,重新训练支持向量机模型并作对比,得出了一些结论。

第2章 刀具磨损与实验设置

2.1 刀具磨损概述

2.1.1 刀具磨损形式

刀具在切削零件时,其前刀面、后刀面不断地与切屑、零件加工表面产生剧烈的摩擦,因此切削刀具的前刀面和后刀面处于高温高压环境从而与工件发生粘结、扩散与氧化等作用, 导致其与零件表面接触区域上的氧化层或其它吸附物,随着切割的进行,逐渐消去,产生刀具磨损。 随着切削过程的继续,切削刃由于切削热或机械过载,刀具磨损过度而增大,或由于热或机械引起的切削刃的微裂纹导致切削刃强度削弱,最终将导致切削刃突然破裂,丧失切削能力而报废。导致刀具发生磨损一般分为如下两种情况:

2.1.1.1 正常磨损

正常磨损,是指切削过程中符合要求的新刀具在合理使用的情况下,其前刀面和后刀面在高温、高压作用下发生的正常磨钝现象。正常磨损主要有三种形态:

(1)前刀面磨损:在加工塑性较高的材料时,若温度过高、压力过大,高速切削将导致切屑对刀具产生很大的影响。在这种情况下,切屑容易使前刀面产生弧形磨损,从而导致一个月牙形的坑洼出现。在这种情况下,刀具材料中的某些原子将连续不断地扩散到滑动的切屑中去。在刀具与切屑接触长度的中点附近,温度最高,扩散严重,此处的月牙洼磨损最为严重。

(2)后刀面磨损:当切削脆性材料或以较小的进给量和切削速度切削塑性材料时,由于过渡表面和刀具后刀面间的挤压和摩擦作用较强,后刀面易被磨出一些小平面。这些小平面一般会产生在后刀面上靠近切削加工部位的刀刃处。因此称为后刀面磨损。待加工材料在加工时,后刀面与其相交处将产生切削固体颗粒。这些固体颗粒容易附着在加工材料上,在加工过程中,这些固体颗粒可以被清除,并随着加工的进行再次产生。加工时由于待加工材料与刀具紧密接触,不可避免发热。这会导致刀具更易与待加工材料粘结。如工件材料中包含有硬的颗粒或有来自刀具材料中脱落的硬颗粒,在工件表面和刀具后刀面相互接触并切削时,将在刀具后刀面产生磨耗磨损。在刀具后刀面的磨损中粘结磨损和磨耗磨损占主要地位,但也存在扩散磨损。

(3)边界磨损:在一些材料的切削加工过程中,上述两种磨损都可能会发生。通常在加工容易发生加工硬化的材料时,由于材料随加工过程变得难以切削导致切削难度较大,刀具上经常会出现较深的沟槽,后刀面发生边界磨损。

2.1.1.2 非正常磨损

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: