基于神经网络的金属切削过程刀具磨损预测研究毕业论文

2020-04-05 10:51:18

摘 要

在机械加工过程中,刀具的磨损会直接降低产品的表面质量,影响产品尺寸和几何公差,同时金属切削过程中刀具的破损也会影响加工的持续性,降低生产效率。因此,为防止产品品质的降低,提高零件加工效率,在线监控刀具的磨损状况非常必要。

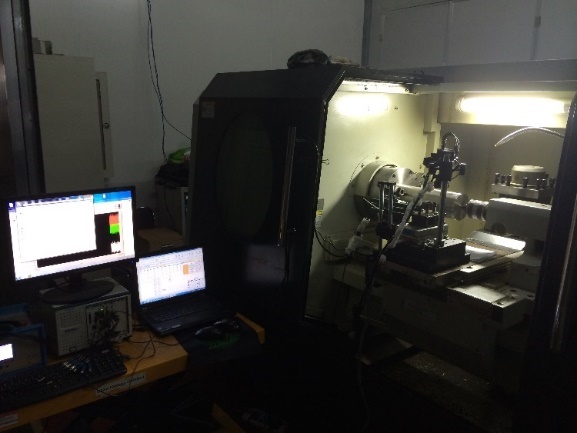

切削力信号与振动信号是刀具磨损状况的信号。切削力直接来源于刀具切削工件的加工点,切削过程中切削力的急剧增大,表明刀具磨损的状况加深;振动是刀具在加工金属时无法阻止的,它与刀具的磨损程度密切相关,振动愈剧烈,刀具磨损也越严重,甚至有时候会中断整个加工过程。本文建立了车削刀具磨损状态监控实验系统,在建立刀具磨损在线测试平台的基础上,本系统通过采集切削力信号和振动信号并提取其特征值,以切削速度、进给量和切削深度等参数作为BP神经网络模型的输入参数,以刀具的磨损状态作为BP神经网络模型的输出参数,通过训练和测试BP网络模型,获取合适的磨损在线预测模型。本文测试结果表明,在建立BP神经网络模型基础上,通过切削力、振动等实验数据的获取可以实现刀具磨损状态的在线预测。

本论文设计的刀具磨损状态监测系统基本实现了从获取磨损数据到磨损预测的整个流程,由于刀具切削环境的十分复杂,该系统在实际生产应用还有待加强。同时,本文所用到的神经网络模型预测方法完全依赖于现有的知识库,应用范围存在一定的局限性,如何增强该方法在数控加工领域的实际应用,是下一步研究方向。

关键词:神经网络;刀具磨损;切削力信号;振动信号;刀具磨损预测

Abstract

In the machining process, the tool wear will directly reduce the product surface quality, affecting the product size and geometric tolerances, while the metal cutting process tool breakage will also affect the continuity of processing, reduce production efficiency. Therefore, in order to prevent the reduction of product quality and improve the machining efficiency of parts, it is necessary to monitor the wear status of the tool on line.

The cutting force signal and the vibration signal are the signal of the tool wear condition. The cutting force comes directly from the machining point of the tool cutting workpiece, the sharp increase of cutting force in cutting process indicates that the tool wear condition is deepened, the vibration is the tool in the processing of metal cannot be stopped, it is closely related to the wear of the tool, vibration more intense, tool wear is also more serious, and sometimes even the whole process of terminal. In this paper, a monitoring experiment system for turning tool wear condition is established, and the system is based on the test platform of tool wear, which collects the cutting force signal and vibration signal and extracts its characteristic value, and takes the cutting speed, feed amount and depth of cutting as input parameters of BP neural network model, The wear state of the tool is used as the output parameter of the BP neural network model, and the suitable wear on-line prediction model is obtained by training and testing the BP network model. The test results show that on the basis of establishing the BP Neural network model, the on-line prediction of tool wear status can be realized by obtaining the experimental data of cutting force and vibration.

The tool wear condition monitoring system designed by this paper basically realizes the whole process from obtaining wear data to wear prediction, because the tool cutting environment is very complicated, the system has to be strengthened in actual production application. At the same time, the neural network model prediction method used in this paper relies entirely on the existing knowledge base, the application scope has some limitations, how to enhance the practical application of this method in the field of NC machining is the next research direction.

Key Words: Neural network; Tool wear; Cutting force signal; Vibration signal;Tool wear

prediction

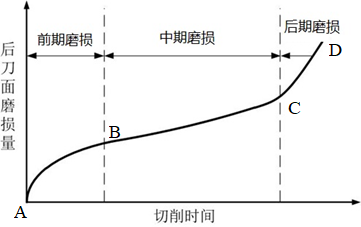

目 录 第1章 绪论 1 1.1刀具磨损状态监测的目的和意义 1 1.2刀具磨损状态监测技术的国内外研究现状 1 1.3 常用的刀具磨损状态监测方法 2 1.3.1 直接监测法 2 1.3.2 间接监测法 3 1.4 本文的主要研究内容 4 第2章 刀具磨损状态监测实验系统设计 6 2.1 刀具的磨损形式及标准 6 2.1.1 刀具的正常磨损形式 6 2.1.2 刀具磨损过程 7 2.1.3刀具磨钝标准 9 2.2实验装置 9 2.3 刀具磨损状态监测实验设计 13 2.3.1 工业相机的夹持机构设计 13 2.3.2 实验操作流程 14 2.4本章小结 15 第3章 信号的分析与处理 16 3.1 时域分析 16 3.2 频域分析 18 3.3刀具磨损状态的获取 19 3.4切削力信号的特征提取 20 3.5振动信号的特征提取 20 3.6 本章小结 21 第4章 BP神经网络 22 4.1 人工神经网络概述 22 4.1.1 神经网络的特性 22 4.1.2 人工神经元模型简介 23 4.1.3 激活转移函数 23 4.2 BP神经网络 25 4.2.1 BP神经网络结构 25 4.2.2 BP算法 26 4.2.3 改进的BP算法 28 4.2.4 BP算法的选用 30 4.3 BP网络的设计 30 4.3.1 网络的层数 30 4.3.2 隐含层神经元个数的确定 30 4.3.3 初始权值的确定 30 4.3.4 学习速率 31 4.4 本章小结 31 第5章 刀具磨损状态预测 32 5.1样本数据的预处理 32 5.1.1 样本的选择 32 5.1.2 输入数据的预处理 32 5.1.3输出数据的预处理 33 5.2 BP神经网络的建立 33 5.3 模型的预测效果比较 34 5.4 本章小结 40 总结与展望 41 1. 总结 41 2.展望 41 参考文献 42 致谢 44 |

第1章 绪论

1.1刀具磨损状态监测的目的和意义

近年来,随着经济的发展制造业的生产水平飞速地进步,市场的竞争压力也越来越大,人们对于物质需求的质量和数量也大大地提高,传统的机械加工系统已经无法满足现代社会发展的需要,而当今社会,制造系统的无人化、智能化、自动化已成为现代机械加工系统的发展趋势。以智能制造为代表的科技革命推动着全球传统制造业的重造,形成新的现代化的“智能工业”世界,同时智能制造已成为国际竞争的战略高地。在2015年,国家发布了《中国制造2025》,通过推动互联网与工业相结合,实现制造业转型升级[1]。为了实现加工系统的智能化、无人化,必须要对加工系统的刀具实施全面监控。

在传统的机械加工系统中,刀具的磨损状态全是靠经验来决定是否换刀,由于刀具所处的环境不同,刀具的磨损情况也不相同,即使有时候相同的刀具在同一机床上切削金属,可能会因为加工工件的材质、使用的切削液和切削参数的不同而导致刀具的磨损状态也不相同。传统的人工检验刀具状态,可能会引起两个严重问题:(1)如果刀具没有达到磨钝标准而提前换刀,这就会致使机床停止作业,这就会延长整个产品的生产周期,变相地增加了产品的加工时间,降低了生产效率。(2)如果刀具达到了磨钝标准而没有及时换刀,这就会直接影响产品的加工质量和加工精度,严重的话可能会出现工业事故,甚至会造成机床的报废,这就大大延长了产品的生产周期。为了有效地管理好换刀“不足”与换刀“过剩”之间的矛盾,建立起刀具磨损状况监控系统已成为必须很快要解决的难题。

在监测刀具磨损状况的基础上,采集刀具在切削过程中与磨损相关的信号进行处理分析,建立起这些信号与磨损状况之间的联系,从而可以在刀具失去效果前提前做好换刀或磨刀的准备,保证加工系统的正常高效运行。

1.2刀具磨损状态监测技术的国内外研究现状

据统计,在机械加工生产中,机床不可避免的会发生故障,而因为刀具失效导致机床停机检修占了总故障的22.4%[2]。根据德国著名研究调查人员W Koening和H K Tonshoff的调查结果,使用刀具磨损监测技术可以显著减少因为工人和技术等原因导致的机床停机时间,并将生产效率提高10 %到60%,同时也将机床的使用率增加到50%以上[3]。

刀具在线监测一直都是科研人员的研究重点。国内外的很多专家学者早在上世纪就开始在刀具磨损、破损等刀具磨损自动监控技术方向做了大量的研究作业,并且取得了显著的进步,甚至还有部分技术已经运用到了实际的加工生产过程中[4]。随着科技的进步,80年代中期之后,传感器技术发展迅速,它的精确性、稳定性以及适用性也得到了大大地提高,基于传感器技术的刀具磨损状态监测技术也跟着取得了很大的进步。在国外,美国研究学者Dirmels利用传感器采集刀具在切削过程中的切削力信号和振动信号实现了准确监控刀具磨损状况[5]。在国内也有许多高校在研究刀具磨损状态监测,但是由于国内数控技术和先进的制造技术相对于欧美那些发达国家来说,起步比较晚,所以和他们有很大的差距,但是经过近几十年的研究和发展,国内在技术和理论方面也取得了较大成就,甚至有些理论和技术已经接近欧美等发达国家[6]。如南京航空航天大学的研究学者黄茂正利用刀具在切削过程中产生的声发射信号,利用模式识别的方法,达到了在线监测刀具磨损状态的目的[7]。从上面可以看出,刀具磨损状况的监控是各国制造业发展必须要重视的问题之一。

1.3常用的刀具磨损状态监测方法

随着刀具状态监测技术的愈发成熟,刀具磨损的监测方法也越来越多。根据监控刀具方式的不同,一般将这些方法分为两大类:直接监测法与间接监测法。

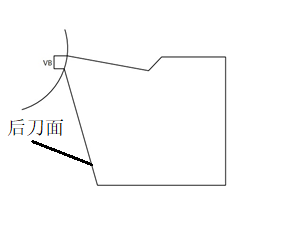

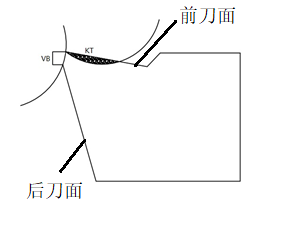

1.3.1直接监测法

利用测量的方法,直接测量出刀具切削刃的位置或者形状的变化来直接得到刀具的当前磨损状态或者磨损值是直接法。在实际生产中,很少会使用到直接监测法,目前来说,机器视觉监测法、放射性元素监测法以及刀具工件距离测量法是目前使用最广泛地直接监测法。

(1)机器视觉监测法

机器视觉监测法,也被称为光学图像监测法,其中的原理就是利用传感器采集在刀具切削过程中的刀具磨损区域的图片数据,然后将图片数据利用图像处理软件进行处理和分析,进而得到当前刀具的磨损状态。Wang et al.(2006a)提出了一种利用相移方法来测量刀具磨损的技术,这种技术利用的是CCD相机系统在单个经镜头或帧情况下拍摄刀具磨损图像,利用测量仪器测量出刀具的磨损值,根据磨损值判断出刀具的当前磨损状态。他们的研究表明,这种测量技术可以用于刀具磨损量的在线测量,并且该技术对于背景、环境和设置配置具有很高的鲁棒性。但是如果没有专用的硬件设备,这种技术对于在线监测来说响应速度不够[8]。

(2)放射线元素监测法

放射性元素监测法就是将在生产刀具时,将有放射性物质掺杂到刀具材料中去,当刀具在作业时,切屑会带着刀具中地放射性物质一起越过开始安装好地放射性物质检测仪器,通过检测仪器中所测得的放射性物质的多少来判断刀具当前的磨损状态[9,10]。由于该方法需要在刀具中掺杂进放射性物质,对于环境来说是一种污染。不符合“绿色”制造的理念,而且这种方法需要对放射性物质进行周期性测试,不能用于在线及时监控刀具的磨损状况,所以一般很少使用这种方法。

(3)刀具工件距离测量法

这种方法主要是利用专业测量仪器直接量出刀具与工件间的距离,由于这种方法受加工环境的影响,如温度、表面品质、冷却液等,所以一般很少使用。

1.3.2间接监测法

从上述的刀具磨损直接检测法中,我们可以发现直接检测法有两个显而易见的不足之处:一不能够在线检测,即当要检测刀具磨损状况的时候,必须要停机对刀具的磨损情况进行检测,这就延缓了产品的生产时间,不利于工业生产效率的提升。二是这种方法不能检测出刀具在切削过程中出现的突然破损、崩刃等问题,这些对于加工系统的安全性有很大的威胁。对比于直接检测方法的这些不足,间接监测方法的最大好处就是能够在线监测刀具的磨损状况,因此,目前使用范围最为广泛的是刀具磨损的间接监测法。

间接监测法利用的是刀具在加工时采集和刀具磨损相关的信号或者出现的某种物理现象,基于数学函数联立起这些信息与刀具当前状况之间的关系。

(1)切削力监测法

切削力监测法是目前使用技术中最为广泛也是最为成熟的一种方法,这是因为切削力是直接在切削过程中直接从加工点采集的,所以是对刀具的磨损最为敏感的信号。但是,由于测量切削力的仪器成本相比于其他技术高很多,而且体积大,所以该方法的应用范围收到了限制。

高伟佳,沈兴全等人以切削速度,进给量和轴向力作为刀具磨损预测模型的输入,以刀齿后刀面磨损量作为预测模型的输出,有效的预测了刀具磨损值[11]。C. Sanjay, M.L. Neema和C.W.Chin等人以钻头尺寸、进给量、主轴转速、扭矩、加工时间和推力作为神经网络模型的输入参数,估算了齿面磨损量[12]。

(2)振动监测法

振动是刀具在切削金属时不可避免的一种现象,它的特性和刀具的加工系统具有密切的联系。刀具在切削过程中产生的振动包含了大量与刀具状态相关的信号,所以很多学者尝试通过利用传感器采集刀具切削过程中的振动信号,以获得和当前刀具磨损状况有关的信息。更重要的是由于振动信号获取的方法比较容易,所以在生产加工中应用范围也比较广泛。

陈慧斌等人基于加速度传感器,对刀具在金属切削过程中产生的振动信号进行收集,并对其进行时域上和频域上分析,计算出特征值并加上加工表面的粗糙度,建立了一种刀具监测模型,实现了刀具的在线监测[13]。国外研究学者Rmili,W等人基于时域和频域分析方法,采集获取刀具在切削金属时产生的振动信号,提取出信号的幅值参数,以此作为模型的输入,成功的实现了刀具剩余寿命的预测[14]。

(3)声发射检测法

当金属材料内部某个部分的应力不平衡时会产生一种波,这种波被称作是声发射信号。受到外力作用的某个物体一般情况下是处于稳定状态的,如果在物体内部的某个位置出现了一些微小的裂纹,就会有应力波从这些裂纹中释放,同时也释放物体内部存储的弹性,它和刀具材料、刀具当前磨损状态、工件材料、切屑形状以及加工时使用的切削参数等方面密切相关。声发射信号由于其和刀具磨损状况有很大的联系,因此许多学者也在尝试着建立起声发射与刀具磨损状态之间的联系。

张锴锋,袁慧群等人使用改良的盒计数法计算了刀具在切削金属过程中声发射信号的广义分形维数,并利用BP神经网路对刀具的磨损值进行了预测,且预测误差不超过0.01mm[15]。Hung基于声发射信号实现了对刀具磨损状态的监测,并且在监测精度方面满足了基本需求 [16]。

(4)多传感器融合技术

只使用一种传感器获取与刀具磨损情况有关的信息时,因为一种信息内包含的刀具磨损信息非常局限,不可以完全地体现刀具的磨损状态变化,而且对于外界环境地干扰很敏感,为了克服这一缺点,许多学者提出设计一种可以采集多种与刀具磨损相关的信息信号的系统来对刀具情况进行监测,从而使系统具有良好的容错性和抗干预能力。

A. Salimiasla, A. Erdemb 和 M. Rafighi等人利用测力仪和加速度传感器获取刀具在加工过程中产生的力信号和振动信号,设计了以切削力、振动信号和切削参数为输入参数的神经网络模型,并准确地预测出了刀具的磨损量[17]。西南交通大学的研究学者周媛靖基于切削力和振动信号,使用遗传算法优化BP神经网络的初始权值,不仅准确地预测出刀具的磨损状态,还大大提升了网络的训练速度[18]。

1.4本文的主要研究内容

本文使用的刀具磨损监测技术是多传感器融合技术,获取刀具在加工金属过程中的切削力信号与振动信号,提取特征值并以相应的切削参数、进给量和切削深度作为BP神经网络的参数,刀具相应的刀具磨损状态作为模型的输出参数,通过训练、测试网络模型,最后基于已经训练好地模型来达到对刀具磨损状态的预测地目的。整个流程图如图1.1所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

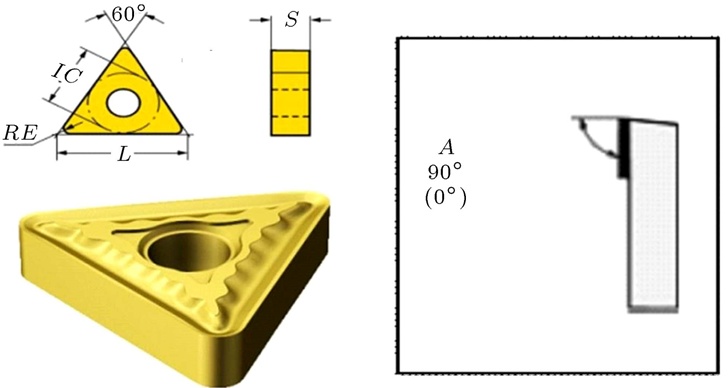

相关图片展示: