三轴超声波机床的主轴箱结构设计毕业论文

2020-04-05 10:51:57

摘 要

我的装置是三轴超声波主轴箱。首先超声加工是一种特别的特种加工种类,它主要是是利用超声频作用在刀具上的工具,通过让加工表面被在不断振动的刀具和工件中的液体含有的细小的磨料进行撞击作用,再加上主轴的旋转,让磨料对工件材料的加工更有效。通过先设计主轴箱后设计超声加工装置,可以将任务分为2个阶段完成。

论文主要研究了超声加工装置探索对象是磨料冲击超声加工应用于三轴机床主轴箱。通过查阅资料,询问老师和同学和自己的探索,成功的设计出了三轴超声机床主轴箱。

关键词:主轴箱;超声加工;设计;机床

Abstract

This article designed a three-axis ultrasonic spindle box. First of all, ultrasonic machining is a special type of special machining. Ultrasonic machining is the use of ultrasonic frequency as a tool for small amplitude vibrations, and the machining surface is tapped by the abrasive contained in the liquid between the tool and the workpiece, so that the workpiece material surface is one step Step breaks into smashed special processing. By designing the ultrasonic machining device after designing the headstock first, the task can be divided into two phases.

The thesis mainly studied the ultrasonic machining device. The object of the exploration is that the abrasive impact ultrasonic machining is applied to the spindle box of the three-axis machine tool. Through consulting data, inquiring teachers and classmates and their own exploration, we have successfully designed a three-axis ultrasonic machine headstock.

Key Words:Headstock;Ultrasonic processing;design;machine toolS

目 录

第1章 绪论 1

1.1 选题的目的、意义 1

1.2 三轴超声波机床主轴箱的简介及基本构想 1

第2章 设计参数、转速范围及电机的确定 2

2.1 设计参数的确定 2

2.2 极限切削速度的确定 2

2.3 主轴级数和极限转速的确定 2

2.4 电机型号的确定 2

第3章 主传动方案、传动结构式及转速图的拟定 4

3.1 主传动方案的拟定 4

3.2 结构式的确定 4

3.3 结构网的设计 4

3.4 转速图的绘制 5

3.5 各变速组传动副齿轮齿数的确定 5

3.6 主轴转速误差的核算 6

3.7 绘制传动系统图 7

第4章 传动件的设计与计算 8

4.1 带传动的设计与计算 8

4.1.1 确定计算功率 8

4.1.2 确定带轮的基准直径 8

4.1.3 验算小带轮带速度 8

4.1.4 初定中心距 9

4.1.5 V带的计算基准长度 9

4.1.6 确定实际中心距 9

4.1.7 验算小带轮包角 9

4.1.8 确定三角带根数 10

4.1.9 计算预紧力 10

4.1.10 计算作用在轴上的压轴力 10

4.1.11 带轮结构设计 11

4.1.12 确定带的张紧装置 11

4.2齿轮及轴的设计与计算 11

4.2.1 齿轮的设计与计算 11

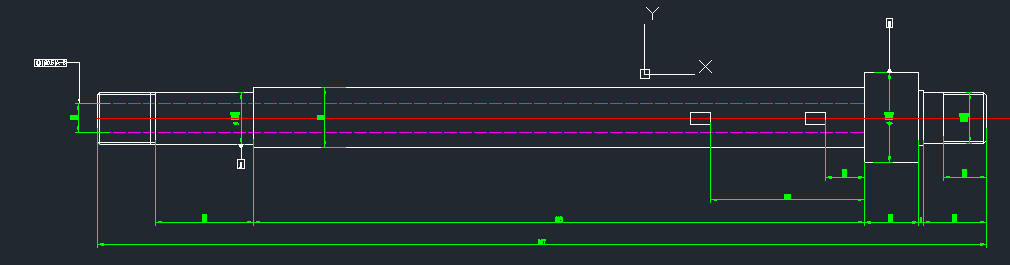

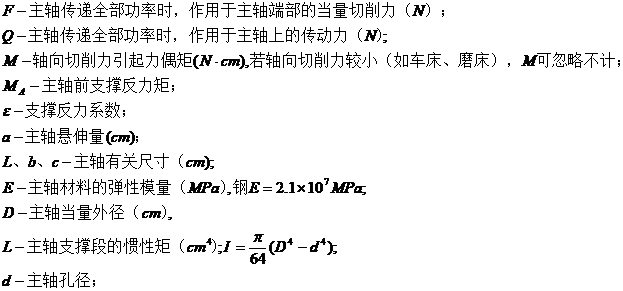

4.2.2 轴的设计与计算 15

5 标准件的选择与确定 20

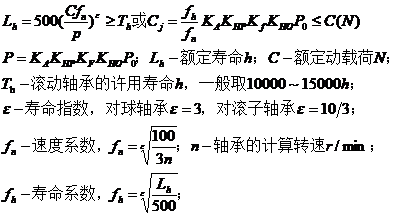

5.1 轴承的选用、校核及润滑 20

5.1.1 轴承的选用 20

5.1.2 轴承的校核 21

5.1.3 轴承的润滑 22

5.2 键的选用及校核 22

6 箱体结构设计及润滑方式 24

6.1 箱体材料的确定 24

6.2 箱体结构的设计 24

6.3 润滑方式的选择 24

第7章 旋转超声加工装置设计计算 25

7.1已知条件: 25

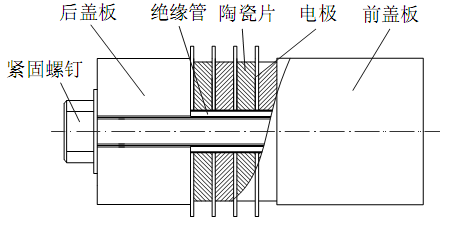

7.2超声换能器设计 25

7.2.1压电陶瓷片的设计 25

7.2.2后前盖板的材料 26

7.2.3夹心式换能器计算 26

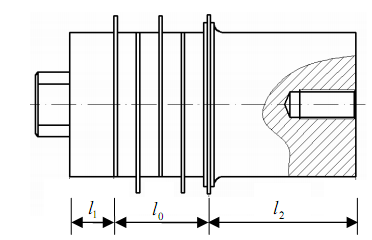

7.3变幅杆设计 28

7.3.1 变幅杆的材料 28

7.3.2变幅杆参数设计 29

7.4内外桶,端盖及密封装置设计 34

7.4.1 内外筒设计 34

8 总结 35

参考文献 36

致谢 37

第1章 绪论

1.1 选题的目的、意义

超声加工是一种特别的特种加工种类,其主要是在磨削、磨料冲击加工、车削、抛光、钻孔与镗孔、清洗、喷丸、焊接等传统的加工方式前面加上超声加工装置。这次的超声加工装置探索对象是磨料冲击加工,然后在其基础上加上超声加工装置。

以前的超声加工是采取加工工具作超声振动,再让被加工工件表面被磨料冲击来粉碎工件,被加工工件通常是玻璃和工程陶瓷材料。旋转式超声加工是在以前的超声加工的平台上衍生,它是让刀具既有旋转运动又有超声振动,刀具是由金刚石磨料(或立方氮化硼)与金属粉末高温烧结而成,也可以是在钢表面电镀金刚石磨料。

在加工过程中,工件表面一直被工具中的磨粒摩擦和撞击,使得工件材料破裂成细小颗粒被水带走,同时可以起到水冷作用。

1.2 三轴超声波机床主轴箱的简介及基本构想

旋转超声加工装置无非就是连接在主轴箱的主轴上。所以本次设计就是先设计一个12级变速的三轴主轴箱,然后在主轴上连接旋转超声加工装置。

变速箱是机床的特别部件。由主轴、箱体、齿轮、传动轴和附加机构等组成。有箱体、后盖、前盖、侧盖、侧上盖等为箱体类零件;手柄轴、主轴、传动齿轮、传动轴、动力箱或电动机齿轮等为传动类零件。可以达到12级转速的有级变速,实现操作、换挡简便。

第2章 设计参数、转速范围及电机的确定

2.1 设计参数的确定

1、最低转速nmin=40r/min;

2、主轴级数Z=12;

3、转速公比φ=1.41;

4、电机功率P=7Kw,电机转速n=1440r/min;

2.2 极限切削速度的确定

根据典型的和可能的工艺选取极限切削速度要考虑:

允许的切速极限参考值如下:

表2.1 允许的切速极限参考值

加工条件 | Vmax(m/min) | Vmin(m/min) |

硬质合金刀具粗加工铸铁工件 | 30~50 | |

硬质合金刀具半精或精加工碳钢工件 | 150~300 | |

螺纹加工和铰孔 | 3~8 |

2.3 主轴级数和极限转速的确定

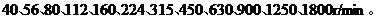

通过上面的设计参数,得Z=12, =1.41,

=1.41, 现将主轴极限转速计

现将主轴极限转速计

速计算如下:

2.4 电机型号的确定

主轴最大极限转速1440r/min,主电机功率为7kw。

本变速箱其传动类型为电动机将动力传送至带传动,带传动将动力传送至三对齿轮传动,最后传送至主轴。

通过查询机械设计手册,挑选电机型号 ,电机功率选7.5kw,同步转速是1500r/min,额定转速是1440r/min。Y系列电动机详细介绍如下:

,电机功率选7.5kw,同步转速是1500r/min,额定转速是1440r/min。Y系列电动机详细介绍如下:

Y系列电动机属于全封闭自扇冷式鼠笼型三相异步电动机。功率和安装尺寸等级满足IEC标准,冷却方法是IC411,外壳防护等级是IP44,连续工作制(S1)。符合驱动无特殊要求的机械设备,如泵、风机、机床、压缩机、运输机械、搅拌机、食品机械、农业机械。

所选参数如下表2.2:

表2.2 Y132S-4电机主要技术参数表

型号 | 额定 功率 | 额定 电流 | 转速 | 效率 | 功率 因数 | 堵转转矩 | 堵转 电流 | 最大转矩 | 噪声 | 振动 速度 | 重量 | |

额定 转矩 | 额定 电流 | 额定转矩 | 空载 | 2级 | ||||||||

kW | A | r/min | % | COSФ | 倍 | 倍 | 倍 | dB(A) | mm/s | kg | ||

Y132M-4 | 7.5 | 15.4 | 1440 | 87 | 0.85 | 2.2 | 7.0 | 2.3 | 71 | 78 | 1.8 | 79 |

第3章 主传动方案、传动结构式及转速图的拟定

3.1 主传动方案的拟定

机床的主传动系统控制机床的主运动,其模锻件可以用来切削加工,形成所需的加工精度和工件表面,传动功率大,且变速范围宽,是机床中最主要的传动

拟定传动方案,包含传动型式的开停、选择、换向、操纵、制动等整个传动系统的拟定。传动型式是指机构以及其组成、传动和变速的元件、变速类型、安排不同特点的传动型式。传动形式和方案与结构的复杂程度密切相关。因此,确定传动形式和方案,要从工艺、结构、经济性及性能等多方面全面考虑。

链。传动方案复杂多样,各有利弊,综合考虑机床的使用要求,传递动力的要求,工作性能要求,以及经济性要求。

本次设计采用有级变速主传动系统,集中传动变速箱。

3.2 结构式的确定

结构式的方案共有如下几种:

12=3×2×2 12=2×3×2 18=2×2×3

一般来说,电机到主轴的速度要下降。和电动机近的零件,转动的速度是较快的,所以转矩就比较小了,自然零件的结构也就没有多大。如果将传动副多的传动零部件放到电动机的附近,那么这些传动零部件的外形就没有多大了,这样一来大的零部件就少了一些了,这么的一来材料就节省了很多,造价自然就降低了,同时就满足了前多后少的这项原则了。这么来看,方案12=3×2×2是比较合适的,所以论文里面使用的就是这个方案。

传动副数因为构造的局限性,所以确定是2,或者确定是3都是比较合理的,也就是说变速级数应该是2还有3:

根据设计要求确定如下结构式:

12 = 3(1) × 2(3) × 2(6)

基本组 扩一组 扩二组

即 ,可以选12=3×2×2

,可以选12=3×2×2

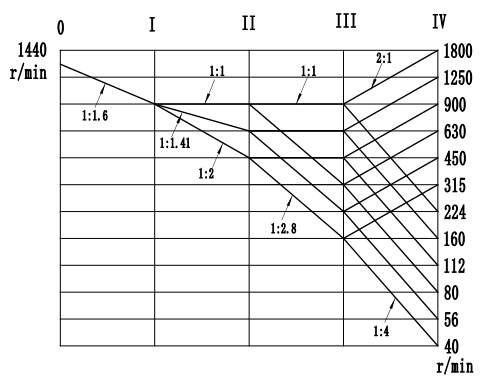

3.3 结构网的设计

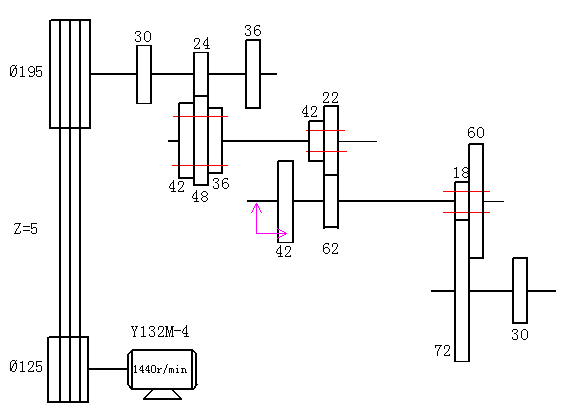

根据“前多后少”,“先降后升”,前密后疏,结构紧凑的原则,选取传动方案 12=31×23×26,其结构网如图3.1。

图3.1 系统结构网图

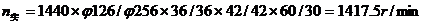

3.4 转速图的绘制

1、因为零件的参数尚未确定,一般根据转速图,先按传动副的传动比拟定一个主传动系统草图。待装配图完成后再修改草图为证实系统传动图,传动轴上的出路轴向位置大致展开图相对应,画出轴承符号,标上轴号,齿轮齿数及模数,皮带轮直径,电动机型号,功率和转速。

2、要有利降低齿轮变速箱的噪声

(1)主轴高转速范围的传动比排列,可采用先降速后升速的传动,使总转速和减小,以期降低噪声。这种高速传动采用先降后升,可使同一变速组的传动比有升速有降速,有利于减小齿数和,齿轮线速度及中心距。

(2)主轴高速传动时,应缩短传动链,以减小传动副数。

(3)前边的变速组中的降速传动比不宜采用极限值,以避免增加径向尺寸。后面的变速组中的传动比可以选用最小的。

图3.2 主传动转速图

图3.2 主传动转速图

3.5 各变速组传动副齿轮齿数的确定

1、齿轮的齿数和 不要太大;齿轮的齿数和

不要太大;齿轮的齿数和 太大会加大中心距,增大机床结构,

太大会加大中心距,增大机床结构, ≤100~200.

≤100~200.

确定齿轮齿数的原则和要求:

2、最小齿轮的齿数要尽可能少;但同时要考虑:

变速箱标准直圆柱齿轮的小齿因为避免根切,最小齿数 ≥18。

≥18。

(1)为避免产生根切,最小齿轮最小齿数应大于18~20;

(2)齿轮齿数应符合转速图上传动比的要求:实际传动比(齿数之比)与转速图上要求的传动比之间的误差所决定的齿轮数所造成的转速误差,通常小于等于 10%(

10%( -1)%,即:

-1)%,即:

-要求的主轴转速;

-要求的主轴转速;

-齿轮传动实现的主轴转速;

-齿轮传动实现的主轴转速;

齿轮齿数的确定的方法。只有各变速组的传动比明确以后,才决定齿轮齿数。可依据机械设计手册推荐的方法确定定比传动的齿轮齿数。对于变速组内齿轮的

齿数,若传动比是标准公比1.26的整数次方时,变速组内每对齿轮的齿数、小齿轮的齿数和 都从《机械制造装备设计》表3-9中选取。通常在主传动中,最小齿数应不小于18~20。

都从《机械制造装备设计》表3-9中选取。通常在主传动中,最小齿数应不小于18~20。

一个变速组内模数相等,按照要求齿数和Sz≤100~120,Zmin 18~20。由各变速组公比,得到各传动比及齿轮齿数,如表3.1。

18~20。由各变速组公比,得到各传动比及齿轮齿数,如表3.1。

表3.1 齿轮齿数

传动比 | 基本组 | |||||

1:1 | 1:1.41 | 1:2 | ||||

代号 | Z1 | Z1’ | Z2 | Z2’ | Z3 | Z3’ |

齿数 | 36 | 36 | 30 | 42 | 24 | 48 |

传动比 | 第一扩大组 | |||||

1:1 | 1:2.8 | |||||

代号 | Z4 | Z4’ | Z5 | Z5’ | ||

齿数 | 42 | 42 | 22 | 62 | ||

传动比 | 第二扩大组 | |||||

2:1 | 1:4 | |||||

代号 | Z6 | Z6’ | Z7 | Z7’ | ||

齿数 | 60 | 30 | 18 | 72 | ||

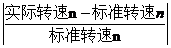

3.6 主轴转速误差的核算

实际传动比引起的主轴转速误差,一般应小于等于±10( -1)%,即18

-1)%,即18

lt;10(

lt;10( -1)%

-1)%

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: