超声辅助加工钛合金材料的工艺库开发毕业论文

2020-04-05 10:52:14

摘 要

钛合金由于具有超高强度、高硬度、高韧性、耐高温、耐腐蚀等突出特点在各个领域都有着广泛应用,而在CAM编程和CAPP规划中,编程人员依旧凭借经验选择切削参数,导致这些参数的选择极其不规范,切削数据库在这些要求下得以迅速发展,论文从模型建立和系统开发两方面对钛合金的切削数据库系统进行研究。在开发过程中,实现切削数据优化和过程参数预测功能,建立车、铣、钻三种加工方式实例库的数据结构和实力编码方案,开发钛合金材料的切削数据库系统。

刀具寿命、切削力等过程参数在切削过程中也十分重要,在本论文中,利用经验公式和参考实验数据进行预测,从而有效的指导生产实际。

关键词:钛合金、超声波辅助加工、优化、工艺库。

ABSTRACT:

Titanium alloys are widely used in various fields because of their outstanding characteristics such as ultra-high strength, high hardness, high toughness, high temperature resistance, and corrosion resistance. In CAM programming and CAPP planning, programmers still select cutting parameters based on experience, resulting in these The choice of parameters is extremely non-standard, and the cutting database can develop rapidly under these requirements. The paper studies the titanium alloy cutting database system from the aspects of model establishment and system development. In the development process, the cutting data optimization and process parameter prediction functions are realized, and the data structure and strength coding scheme of the three processing method case libraries of car, milling and drilling are established, and the cutting database system of titanium alloy materials is developed.

Process parameters such as tool life and cutting force are also very important in the cutting process. In this paper, empirical formulas and reference experimental data are used to make predictions to effectively guide the actual production.

Key words:Titanium alloy, ultrasonic assisted processing, optimization, process library.

目录

摘要: 3

关键词: 4

第一章 绪论 1

1.1 课题研究的背景与意义 1

1.2.1 切削数据库国内的研究现状 1

1.2.2 切削数据库的国外研究现状 2

1.3 切削数据库存在的问题及发展方向 2

1.3.1 切削数据库存在的问题 2

1.3.2 切削数据库的发展方向 3

第二章 钛合金切削数据库系统的结构设计 3

2.1 钛合金切削数据库系统开发的技术线路 3

2.2 钛合金材料切削体框架设计 4

2.2.1 刀具库 4

2.2.2 切削用量库 4

2.2.3 过程参数库 5

2.3 钛合金切削数据库系统的建模 6

2.3.1 钛合金切削数据库系统的功能建模 6

2.3.2 钛合金切削数据库系统的信息建模 6

2.4 钛合金切削数据库的系统结构与数据来源 7

2.4.1 钛合金切削数据库系统的系统结构 7

2.4.2 钛合金切削数据库系统的数据来源 7

2.5 钛合金切削加工数据库系统的总体结构 8

2.6本章小结 8

第三章 切削用量优化和过程参数预测 10

3.1 设计变量的确定 10

3.2 目标函数 10

3.2.1 最大生产率目标 10

3.2.2 表面粗糙度 11

3.3切削参数优化 17

3.4本章小结 18

第四章 超声辅助钛合金加工系统的开发与应用 19

4.1 超声辅助加工钛合金系统概述 19

4.2 超声波辅助加工钛合金系统的开发环境 19

4.2.1 开发工具选择 19

4.2.2 数据库与应用程序的连接 19

4.3 超声波辅助加工钛合金数据库的设计 20

4.4 超声波辅助加工钛合金系统的界面开发 20

4.5 超声波辅助加工钛合金数据库系统的应用程序设计 21

4.6 超声波辅助加工钛合金数据库系统应用 21

4.7 本章小结 22

总结与展望 23

参考文献 24

第一章 绪论

1.1 课题研究的背景与意义

钛合金具有良好的物理力学特性,钛合金具有高强度,密度小的特点,其比强度高。钛合金热稳定性好,高温强度高,但是其切削加工问题,一直是金属切削界的重点研究内容,主要反映在切削时刀具磨损严重,切削温度高,加工硬化严重,生产效率低。一般生产中,常以保证一定的刀具寿命所允许的切削速度或刀具耐用度作为评定材料切削加工性的指标。所以通常所谓的切削加工性差,主要是指刀具耐用度低或者一定耐度下所允许的切削速度低。通常采用相对切削加工系数kr的大小表示材料的相对切削加工性。

kr=v60j/v60

式中:v60j——当刀具寿命为60min时,切削45钢所允许的切削速度;

v60——当刀具寿命为60min时,切削某种材料所允许的切削速度。1.2 切削数据库研究现状

切削数据库是当代飞速发展的计算机技术与传统机械加工技术相结合的产物,它积累和存储了丰富的金属切削的生产实验数据,可以按照使用者的要求根据理论和经验模式进行处理并迅速得出切削加工所需的刀具参数和切削参数等。还可以为CAD/CAM/CAPP等先进制造技术提供所需的切削加工数据。

1.2.1 切削数据库国内的研究现状

自1964年第一个金属切削数据库CUTDATA切削数据库诞生以来,各国相继建立起各自的切削数据库系统并取得了一定的成果。国内从20世纪80年代也开始着手切削数据库的研究与开发,成都工具研究所、南京航空航天大学、北京理工大学、山东大学、北京航空航天大学、哈尔滨理工大学等研究单位和高校都开展了对各类切削数据库的研发工作,建立了一系列通用与专用的金属切削数据库。如南京航空航天大学的NAIMDS,KBMDBS专用切削数据库、高速铣削工艺专家系统,山东大学的高速切削、难加工材料、航空发动机典型零件等切削数据库系统,北京理工大学的涂层硬质合金刀具、超硬材料刀具、刀具切削数据库与专家系统等多种切削数据库。

然而关于钛合金加工技术的切削数据库却鲜有文献提及,而钛合金加工具有特殊的工艺需求、工艺效果、工艺系统与工艺过程,普通的切削数据库无法满足钛合金加工技术的加工需求,这也对构建钛合金加工工艺数据库提出了迫切的需求。本文的目标是初步建立一个针对钛合金加工技术的切削数据库系统,利用混合推理技术给出目标工件的加工信息,使用优化算法对切削参数进行目标优化,为钛合金加工提供有效的辅助作用。

1.2.2 切削数据库的国外研究现状

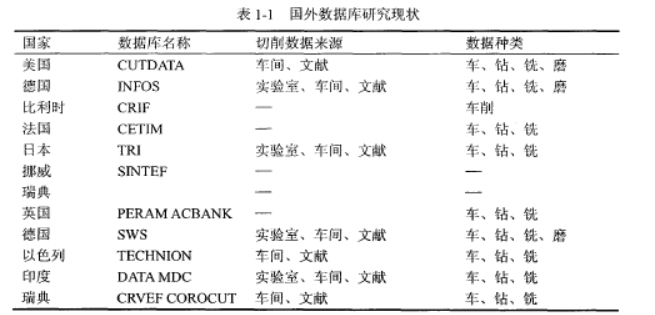

数据库技术的诞生是以1960年IBM推出的数据库管理产品IMS为标志的。1964年美国金属切削联合研究公司和美国空军材料实验室联合建立了美国空军加工性数据中心(AFMDC )。该中心开发的CUTDATA切削数据库,是世界上第一个金属切削数据库。该数据库包含大量的切削试验数据,并且经过多次更新,较为全面、可靠。德国在1971年建立了切削数据情报中心(INFOS ),成为当时世界上存储信息最多、软件系统最完整的切削数据库之一。随后,工业发达国家纷纷建立自己的金属切削数据库系统,提供各种形式的切削技术服务。

具体如图1-1。

切削数据库的建立带来的经济效益是非常可观的,除了各国建立的切削数据库外,国际学术机构也开展了切削数据库的研究开发工作,如国际生产工程学会(CIRP)于1995年成立的切削加工模型研究小组,从事切削加工预报模型的研究,为机械制造业提供切削参数,自1998年开始邀请世界著名研究机构加盟其切削数据库的研究与建立。

1.3 切削数据库存在的问题及发展方向

1.3.1 切削数据库存在的问题

现行建立的切削数据库和加工数据库很多,但付诸实用的还不多,其原因有多方面,如:

切削加工的数据信息量远远不够,而且没有解决与CAPP、CAM等系统的集成问题;

计算机软件问题,软件的功能在数据库中对数据库管理和维护有着巨大的影响;

企业对数据库的重视程度不够;

数据库本身的问题,切削数据库的可靠性有比较大的问题,建立钛合金加工切削数据库的主要目的就是为了钛合金加工提供各种实用的切削数据,通常这些数据是通过反复试验或者生产的验证得到,进行进一步的优化,这样才能达到提高加工质量,降低加工成本的目标。

1.3.2 切削数据库的发展方向

为了解决上述问题,切削数据库正在向集成化、智能化、实用化和网络化发展。切削数据库是基础,它为CAD/CAM/CAPP等提供数据支持;传统切削数据库所提供的大多是“静态”的数据,目前,正向智能化发展,使数据具有“动态”特征,解决一些现在难以解决的问题。

对于不同的机床、原料、刀具、方法,切削数据库要有足够的实用性,并且结合迅速发展的网络进行数据交换和信息共享。

第二章 钛合金切削数据库系统的结构设计

2.1 钛合金切削数据库系统开发的技术线路

数据库设计的基本任务就是根据信息需求和处理需求以及建立数据库的环境条件,设计出数据模式以及数据库系统的应用程序。信息需求代表了对数据库的静态要求,处理需求则代表了对数据库的动态要求。针对用户对数据库的不同要求,数据库的设计也有两种方法:一种是面向数据的设计方法;另一种是面向过程的设计方法。面向数据的设计方法以信息需求为主,兼顾处理需求,所设计出的数据库系统的数据模式能比较好的反映数据的内在联系,应用程序既能满足当前应用的需要,还可以满足潜在应用的需要;面向过程的设计方法以处理需求为主,适当考虑信息需求,设计出的数据库系统能比较好地满足数据处理的需要,但随着应用的发展和变化,往往会导致数据库较大的变动或调整。钛合金加工数据库系统中,处理需求虽然种类较多,但基本是固定不变的,而所处理的数据复杂多样且彼此间存在各种复杂的联系。因此,在钛合金加工数据库的设计过程中,使用面向数据的设计方法。

2.2 钛合金材料切削体框架设计

在初步需求分析和以前研究的基础上,提出钛合金加工切削数据库总体框架,并加以矫正和修改。

切削用量、切削液等

过程参数

刀具材料和刀具类型

加工方式

(车、铣、钻)

精度特征

2.2.1 刀具库

刀具库主要是存储刀具使用类别。

刀具库

机械性能

刀具材料

刀具材料

刀具编号

2.2.2 切削用量库

切削用量库是推荐某一刀具某一工序的切削参数。

2.2.3 过程参数库

切削深度

进给速度

加工精度

切削速度

刀具代码

切削用量库

切削过程中的切削力、切削功率、刀具寿命等是监控刀具寿命的基础,我们通过经验公式来进行参数预测,经验公式存储在过程参数库里。

切削力经验公式

切削力经验公式系数

刀具代码

过程参数库

切削功率计算公式

刀具寿命经验公式

刀具寿命经验公式系数

2.3 钛合金切削数据库系统的建模

2.3.1 钛合金切削数据库系统的功能建模

为了得到适合的输出参量,在切削过程中需要选用合适的控制参量,从而达到满足约束过程参量的目的。根据钛合金的切削数据库系统需求分析,我们利用IDEF0方法建立切削数据库系统功能模型。

钛合金切削数据库系统

2.3.2 钛合金切削数据库系统的信息建模

刀具信息

切削力等的预测

切削用量

数据维护

数据操作

优化要求

查询要求

加工要求

钛合金切削加工过程中的数据十分复杂,因此,想建立一个使用而且高效的钛合金切削数据库系统,就必须对现有的数据信息进行分析、研究、处理。为了实现钛合金切削数据库系统的功能,设计的切削加工实体有:刀具及刀具信息、加工方法及切削用量、切削力预测等。

工件:

工件信息包括加工方法和加工要求等。

刀具:

刀具信息包括刀具分类、刀具材料及信息等。

切削用量:

切削用量主要包括:切削速度、切削深度、进给速度等。因为切削加工时,影响切削用量的因素特别多,不可能所有因素都加以考虑,所以,我们只考虑主要影响因素,其他因素由具体情况或者用户自主决定。

钛合金的切削加工性很差,钛合金切削加工过程中,切削变形小,切削力小,但是,钛合金热导率极小,切削温度高,我们采用超声波辅助加工,超声振动辅助加工是近年出现的一种新的加工技术,通过电信号转化为机械振动再传递给工件或者刀具,使其实现断续切削的效果。这样,在加工过程中可以减小切削力、切削温度、降低刀具磨损。超声振动辅助加工也可分为超声振动辅助车削、磨削、钻削及铣削等。

2.4 钛合金切削数据库的系统结构与数据来源

2.4.1 钛合金切削数据库系统的系统结构

切削数据库系统的结构经历了两个阶段:

- 客户机/服务器阶段:核心为服务器接受请求,经过计算后,发送结果,其他接受的机器称为客户机,负责发送请求,接受结果,允许程序在客户端运行,简称C/S模式。

- 浏览器/服务器阶段:这一阶段是从C/S模式发展而来,以web为核心,客户端统一用浏览器就可以访问多个服务器应用程序,具有统一的客户端界面,简称B/S模式。

本文数据库系统采用的三层浏览器/服务器模型,此模型简化了客户端,以浏览器为载体,就可以使用,将所有的开发、维护和升级工作集中在服务器端,操作简单,方便。

模型图为:

HTTP

ASP等

查询结果

Web返回

该模式开发的数据库的特点有:

- 统一客户端即可访问多个服务器。这对于用户十分分散的切削数据库而言,有极大的优越性。

- 维护费用低。所有的开发、维护都在服务器上,降低了设备使用费用,也便于维护、开发和升级。

- 操作简单。统一的客户端、界面,让用户不需要进行培训即可上机操作,使用方便简单。

2.4.2 钛合金切削数据库系统的数据来源

数据是数据库最基本的构成要素之一,切削参数数据的采集是建立切削参数数据库的一项基础性工作,也是最重要的一项工作。钛合金切削数据库所用的数据来源,主要为资料手册、生产实践、实验以及文献资料。

切削参数数据库系统中的数据不是“规定”,而是“推荐”,本数据库允许同时采集输入三种来源的参数值,在三者存在较大偏差时,可以依据所要达到的目的,进行优选。

2.5 钛合金切削加工数据库系统的总体结构

本切削数据库是供技术人员和现场操作工人使用的,切削参数对象是车、铣、钻三种加工。由于车、铣、钻的三种不同切削加工的加工特征、加工刀具和切削参数所需的表头字段不尽相同,我们分别建立车、铣、钻的特征、刀具、参数表。数据库系统的功能模块流程如下:

开始

修改数据

删除数据

添加数据

切削参数查询

2.6本章小结

在本章中,我们进行了数据库系统的模块分析,对于数据库需要哪些数据,需要什么基表进行了分析和设计,我们按照我们的实际需求,构建了结构模型,并对下个阶段进行了描述。

第三章 切削用量优化和过程参数预测

3.1 设计变量的确定

在车、铣、钻三种加工方式中,优化设计变量的最方便方法就是选择加工过程中的切削用量作为控制因素。切削过程中,在刀具确定后,切削深度,进给量和切削速度就随零件加工技术要求变化而变化。实际生产中,切削深度ap(mm)主要取决于零件的加工余量大小,而进给量f(mm/r)和切削速度v(mm/min)可以在机床限制范围内任意选用。所以,对f和v进行优化是最为合理的。因此,确定设计变量为进给量f和切削速度v。即y=x(f,v)。

车、铣、钻三种加工方式的优化函数的实际变量分别为:

车削:进给量f(mm/r),车削速度v(mm/min);

铣削:每齿进给量fz(mm/z),铣削速度v(mm/min):

钻削:进给量f(mm/r),钻削速度v(mm/min)。

3.2 目标函数

目前有以下两种切削用量优化目标:一是以获取最大生产率为目标:二是以最低单件成本为目标。在一般情况下,采用最低成本目标优化;在产品急需的情况下,可采用最大生产率目标优化。

3.2.1 最大生产率目标

最大生产率是指单位时间内生产最多数量的产品或加工每个零件所消耗的生产时间最少。生产率是通过加工工时来体现的,加工工时基本模型为:

t=tm t0 tn ti