数控外圆磨床的结构设计毕业论文

2020-04-05 10:52:48

摘 要

数控外圆磨床是数控系统与普通外圆磨床的结合,利用数控技术对加工过程进行控制。主要是由数控装置、伺服系统和床身、工作台、砂轮架等组成。

在本课题的设计过程中,在参考了大量的文献资料,设计资料,国家标准后,综合运用了机械设计、机电一体化的理论技术,完成对数控外圆磨床的结构设计工作。在这次的设计过程中,主要完成了以下工作:砂轮主轴的设计、横向和纵向进给系统的计算与校核、导轨结构的选型以及头架主轴的计算与校核。同时根据机械设计原理和磨削理论,对关键零件进行了手动校核。

关键词:数控外圆磨床;砂轮主轴;进给机构;设计计算;校核

Abstract

The CNC cylindrical grinding machine adopts digital control technology. The machine’s body is equipped with a program control system. The main equipment includes control medium, numerical control device, servo system and body, worktable, gringding wheel frame, head frame, tail frame and other parts.

In the process of designing the subject, after consulting a large number of documents, design materials, and national standards, the mechanical design and electromechanical integration were utilized to solve the structural design problems of the CNC cylindrical grinding machine. The design process mainly completed the design of the grinding wheel spindle working system, the design of the feed system, the guide rail design, and the design of the headstock spindle working system. At the same time, depending on mechanical design principles and grinding theory, the key parts were manually checked.

Key Words:CNC Cylindrical Grinder; Grinding Wheel Spindle; Feeding Mechanism; Design Calculation; Checking

目 录

第1章 绪论 1

1.1 选题背景及其意义 1

1.2国内外研究概况 1

1.3 课题的研究内容 2

第2章 总体方案设计 3

2.1 运动形式 3

2.2 加工零件形式 3

2.3 外圆磨床的主要结构 3

2.4 总体结构设计 3

2.4.1头架与砂轮架部分设计 3

2.4.2 伺服进给系统的选择 4

2.4.3 导轨的选择 4

2.4.4 计算机系统的选择 4

第3章 砂轮架设计 6

3.1 电机的选型 6

3.2 传动设计 6

3.2.1 动力传递选择 6

3.2.2 同步带计算选型[14] 7

3.3 砂轮主轴的设计及校核 9

3.3.1 确定砂轮主轴的最小直径 9

3.3.2 轴的设计计算 9

3.3.3 砂轮主轴的校核 10

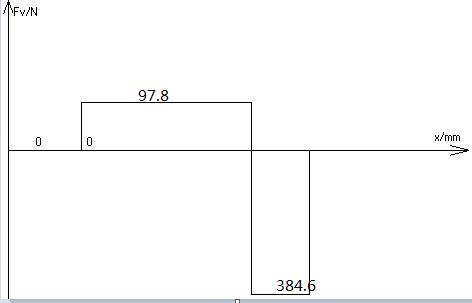

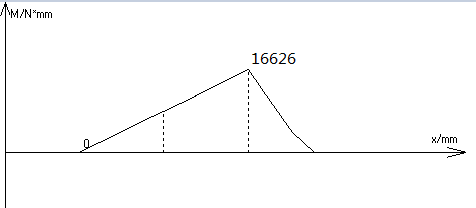

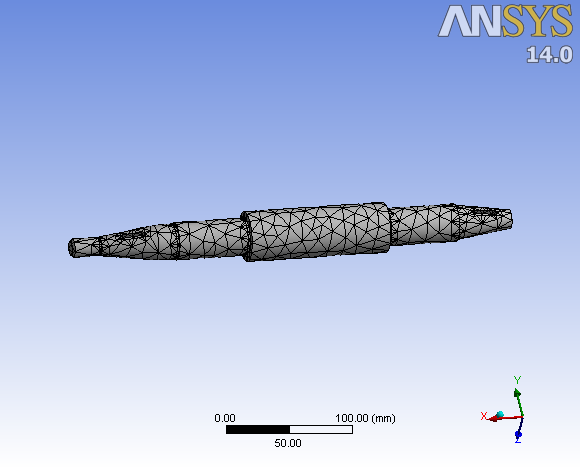

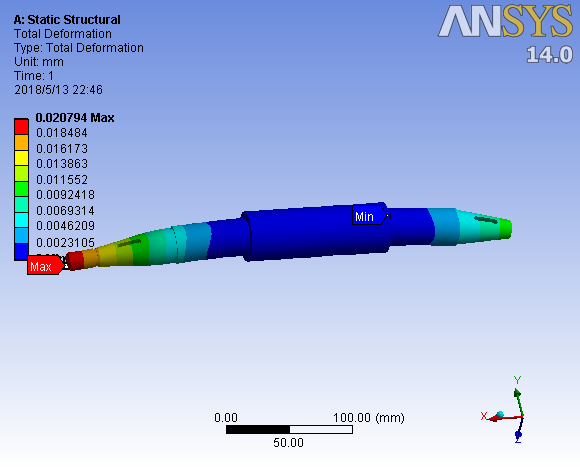

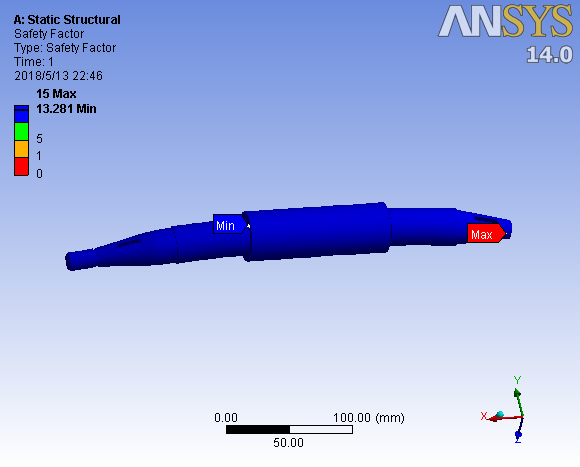

3.3.4 利用ANSYS软件进行静力学分析 11

3.3.5 轴承的校核 12

第4章 头架部分设计计算 14

4.1 电机的选择 14

4.2 传动设计 14

4.3 头架主轴的设计与校核 16

4.3.1 材料的选择与热处理选择 16

4.3.2 主轴直径的选择 16

4.3.3 主轴轴承的选择及校核 17

4.3.4 轴的结构形式的确定 18

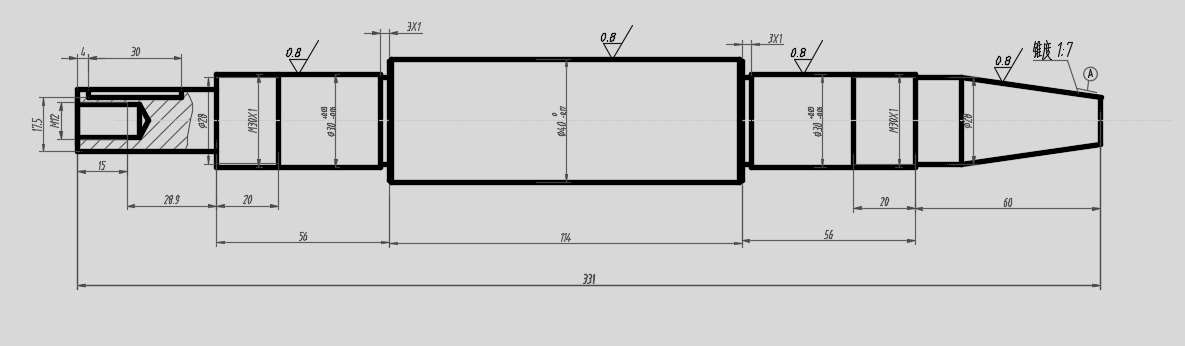

4.3.5 轴的结构图 18

4.3.6 轴的校核 19

第5章 工作台进给传动系统的设计 20

5.1 电机和丝杠联接形式 20

5.2 支承形式的选择 20

5.3 估计技术参数 21

5.4 滚珠丝杠的计算及选择 21

5.5 确定丝杠支承轴承 25

5.6 横向进给滚珠丝杠的校核 25

5.6.1 校核临界压缩负荷 25

5.6.2 校核临界转速 26

5.6.3 校核寿命 26

5.7 横向进给传动系统的变形计算 26

5.7.1 丝杠的拉压变形量计算 26

5.7.2 丝杠扭转的变形量计算 27

5.7.3丝杠的轴向变形 27

5.7.3 轴承的轴向变形量计算 27

5.8 横向进给伺服电机的选择与校核 27

5.8.1 电机的选择 28

5.8.2 电机的校核 29

5.9 联轴器的选择 29

5.10.导轨的选择 30

结 论 32

参考文献 33

致 谢 34

第1章 绪论

磨削加工是金属切削的最后一道工序,主要是为了使得工件尺寸符合图样要求,同时保证工件的精度和表面质量[1]。因此,选择合适的磨床能够在很大程度上保证工件的质量,同时提高工作效率。

1.1 选题背景及其意义

目前,对圆柱形工件进行精加工的工作,主要是由磨床来完成。但是同时目前企业中的外圆磨床大多是手动操作,生产效率非常地下,不能满足大批量、高效率生产的要求。人工操作的情况下,不仅生产工人的劳动强度大,工作环境堪忧,更为重要的是,企业的生成效率较低,所产生的经济效益更为低下。出于这种情况下考虑,各种小型企业急需一台能够实现自动化或者半自动化的数控外圆磨床来解决上述所提到的问题[2]。

本课题的大旨是增加微小型企业外圆磨削的工作效率,保证工人的工作质量。同时结合企业的实际生产加工状况。综合考虑各种要求后,提出针对数控外圆磨削机床的总体方案后,依次对该磨床的砂轮磨削工作系统、外圆柱面工件进给系统等的结构设计,最后对该磨床的整体进行了设计与最后的装配。

1.2国内外研究概况

世界上的第一台外圆磨床,是在18世纪中期出现的,那时磨具主要是石英石和其它一些天然的物质做成,之后再将这种自然的磨料和粘土一起,用火烧结成砂轮,这之后又研究出了平面磨床,自此之后,磨削技术相继被应用于实际加工中。

随着科学技术的不断发展,磨削早就是机械制造过程里面不能缺少的一道工艺过程。磨床的使用范围也在一天一天地不断扩大。现阶段,在很多机械较为发达的国家中,磨床在工作母机的占比里达到可怕的30%-40%。外圆磨床又是其中一个重要的组成部分,可以推测出,外圆磨床的使用是其中很大一部分[3]。

由于磨床对数字控制系统有特殊的要求,因此,数控磨床相对于其它数控机床出现的较晚。这些年以来,在各个机床展览中,数控磨床在所有的磨削机床的展品中已经占了很大的比例,比如德国ELOHM公司早已不生产普通磨床,各公司相继成批生产全功能的数控磨床。就目前情况来说,在磨床装备的综合性能方面,我国的水平与外国先进水平比较的话,存在着很大的差距。

当今,对工件的加工要求逐步提高,传统的磨削正在向超精密磨削和抛光等方面发展。同时,随着磨具的不断发展,如CBN砂轮,在一定程度上扩大了磨削的加工范围。据报道,为取得良好的磨削质量,缩短磨削时间,日本的H.Ohmori等人提出了ELID磨削新方法,可以获得表面粗糙度小于Ra0.005μm的表面。德国早已推出了140m/s-160m/s的CBN磨床,Aachen学校早就完成了速度为500m/s的磨削过程,日本也紧随其后,研制了线速度为160m/s-260m/s的外圆磨床[4]。我国也在这一方面的研究也有很多年的积累。如湖南大学在上个世纪80年代前期就开始120m/s的磨削实验。就在前几年,国内某大学也计划开始磨削速度为250m/s的研究[5]。

现阶段,各国都在研究磨削加工时的智能软件和系统,希望借此解决一些磨削过程中出现的难题。现在有不少磨床生产商积极推广数控系统的二次开发,并且与数控系统企业共同开发具有企业特色的数控系统[6]。

总之,随着工业的发展和科学技术的进步,国内外数控外圆磨床均非常巨大的进展,发展的主要趋势就是提高生产率、提高自动化程度和加工质量以保证外圆柱面工件的加工精度和表面质量。

1.3 课题的研究内容

对数控外圆磨床进行结构设计,主要包括:

1.数控外圆磨床的总体设计;

2.绘制总装配图;

3.主要零部件的结构设计、受力分析、计算与校核;

4.绘制主要零部件的零件图

5.完成的主要任务及要求:

(1)阅读的参考文献不少于15篇(其中近五年外文文献不少于3篇),完成开题报告;

(2)完成折合不少于5张A1的图纸设绘工作量;

(3)完成相应的翻译工作,不少于两万英文字符;

(4)完成一份10000字以上的设计说明书。

第2章 总体方案设计

外圆磨削加工,顾名思义,就是使用磨具对零件的外圆周表面进行加工,使零件达到加工要求。这种方式可以用来加工圆柱表面,圆锥表面、端面等。此次设计的数控外圆磨床用于加工外圆表面以及端面,其它表面的加工不在此次设计里面。

同时外圆磨削的方式按照进给的方法不同也分成两种,一种是纵向磨削法,这种方法的特点是磨削的时候砂轮旋转、工件相对于砂轮反向转动,与此同时工件与工作台一起进行纵向的进给。在加工零件的一个行程之后,砂轮周期地做一次横向进给运动,多次进行直到达到要求的加工质量。另外一种是横磨法,此种方式则是工件做旋转运动,没有纵向运动,砂轮持续地进行进给,直到磨去全部余量[7]。

2.1 运动形式

由以上的磨削知识可得,外圆磨削的运用形式为:

(1)主运动:砂轮的圆周运动,工件的圆周运动,砂轮和零件的两个方向的进给;

(2)辅助运动:尾座的运动等。

2.2 加工零件形式

此次设计主要针对外圆柱形表面的零件,比如圆柱形阶梯轴。由此,此次设计的外圆磨床的砂轮架与头架工作台均不能进行旋转。

2.3 外圆磨床的主要结构

参考M1432A型万能外圆磨床的结构形式。

其中,需要设计的结构主要有工作头架,工作台,砂轮架,尾架,床身,导轨,头架以及砂轮的运动结构。内圆磨具以及数控结构在此次设计中没有涉及。

2.4 总体结构设计

2.4.1头架与砂轮架部分设计

数控外圆磨床的头架部件与砂轮架的数控方面的设计主要是利用数控装置对工件的旋转运动以及砂轮的旋转运动进行控制。为简化结构,使机床的整体布局更为紧凑,选择通过带传动的主传动形式。

利用变速电机本身的调速,不使用变速箱进行速度的变换,这样在一定程度上能够减少因齿轮传动带来的震动和各种不利影响。同时选择转速能够在40-500r/min转速这个以分段的电机,用来加工不同直径,不同材料,表面质量不同的工件[8]。

砂轮的旋转运动也采取此种方式,不同的是由于砂轮不需要进行很大范围内的调速,只需要保证砂轮的线速度小于35m/s即可,在此速度下,砂轮的磨削效率较高。

2.4.2 伺服进给系统的选择

选择合适的伺服进给系统,大体是依据机床的实际使用需求。一般有如下要求:

(1)精度要求。对于此次设计的外圆磨床,驱动控制精度一般为0.01mm.

(2)响应速度。需要对指令信号的响应达到相应的速度。

(3)调速范围。在加工过程中,由于被加工材料的各个参数不同,为了保证较好的加工质量,就需要进给系统有一定的调速范围。

一般来说,数控伺服进给系统分为开环、半闭环、闭环三种控制形式。

开环伺服进给系统中由于没有位置比较电路和反馈路线,所以精密程度较差,但其结构简单,可以很方便的进行调整。闭环可以达到高精度的反馈进行操作,但其机构繁杂,同时要实现闭环系统的良好稳态和动态性能,此时的复杂程度大大增加。但是半闭环系统相对于闭环系统来说,结构简单,同时易于调整。

为了保证数控系统传动时候的精度和工作时能够保持平稳,同时简化机构,降低成本。此次设计拟采用半闭环控制系统。即是工作台和砂轮的横向和纵向的运动都由伺服电机直接带动滚珠丝杠移动,从而实现稳定、可靠的传动运动。采用这种结构时,编码器一般都装在伺服电机轴上,成为一个整体单元,可以很方便的调试和安装[9]。

2.4.3 导轨的选择

导轨的主要功能是导向和承载。在此次设计中,为保证工运动部件(如工作台、砂轮和尾座)运动时候的相对位置和相对位置精度,就需要选择合适的导轨。根据查阅的资料,选择矩形贴塑导轨。这样可以使得传统导轨的摩擦结构变为铸铁-塑料摩擦副。同时结构简单,工艺性好,可以保证相当的精度和刚度。

2.4.4 计算机系统的选择

所有机床的数字控制系统都是由硬件和软件构成,只有这两者的有效结合,才能高效地完成加工过程。这次设计中,数控系统主要是控制工作台电机转速、砂轮架的横向运动速度、工作台纵向的移动速度同时需要控制工件的快退快进等过程[10]。

为了达到以上的要求,就需要选择合适的硬件。对于数控系统来说,其硬件电路主要是由CPU、总线、存储元件、接口组成。在一般的工业应用中,选用最为广泛的是8031单片机以及MCS-51。在本次的计算机系统的选择中,按照一般惯例,也选用结构简单、价格适中、功能性好的8031型号的单片机[11]。使用该单片机对传入的数据进行控制。

与此同时,为了保证安全,还需要为该系统设置保护电路等。

第3章 砂轮架设计

3.1 电机的选型

参考市场上同类产品,考虑到本机器体积小,功率消耗不大。并且砂轮架这一部分只需要提供稳定的转速,不需要进行变速。故可以考虑选择普通的三相异步电动机。

根据外圆磨床的电机功率的统计分析公式:

(kw) (3.1)

其中B表示砂轮宽度(mm),K表示砂轮主轴采用不同轴承时候的系数,当采用滚动轴承时,K= 0.8·1.1,当使用滑动轴承时,K= 1.0-1.3。故P= 0.1 * 0.95 * 15 = 1.425kw[12]。

经过以上的计算,同时在此次设计中采取的方式中,砂轮的转速是固定不变的,所以初步选择电动机为Y系列封闭式三相异步电动机Y90L-4型。用于一般和无特殊要求的场合。

9Y0L-4型电机的参数如下表3-1所示。外型如图3.1所示

表3.1 Y90L-4电机的技术数据

型号 | 额定功率(kw) | 电流(A) | 转速(r/min) | 效率(%) | 电压(V) | 功率因数 | 额定转矩 |

Y90L-4 | 1.5 | 2.745 | 1400 | 78 | 380 | 0.78 | 2.3 |

该型电动机效率高、规格小、方便安装、具有不俗的稳定性等优点。因此得到了大范围的应用,其主要应用场合是没有极端条件的场所,以及要求一般的机器中。比如机床母机、农用机器等。

3.2 传动设计

3.2.1 动力传递选择

对于电机的输出功率来说,如果需要传递功率,就必须要有传递功率的结构。通过参考市场同类产品,此次选择传递功率的结构为带传动。借助带之间的摩擦或者啮合,可以在两轴间传递运动或者动力。同时对于带这种传动形式来说,具有经济性好、不需润滑、无复杂结构、动力传递平稳的特点。基于此,带传动能够在近现代的机器中得到普及。

而在各种带(如V带、平带、楔形带)之间,选择同步带传动。因为同步带不仅有带传动的优点,还有链传动的特点,与此同时,同步带还能够和齿轮传动一样保证非常准确的传动比[13]。

3.2.2 同步带计算选型[14]

同步带传动的设计目的是为了确定同步带的型号、节距、中心距离等参数。在设计计算的时候,一般已知所需要传递的名义功率,带轮转速等要求。

(1)设计功率

设计功率是是根据很多因素确定的,比如传递的功率、作用于结构的载荷、电机型号以及工作制。确定该参数的表达式如下:

Pd = KAP (3.2)

其中P ---传递的功率(KW),KA---载荷修正系数,查表。

按参考文献中选取KA = 1.7;所以Pd = KAP = 1.7 * 1.1 = 1.87 KW。

(2)选定带型号以及节距

为了得到这一参数,需要查相关设计手册,根据选型图确定型号以及节距。

其中Pd=1.87 n1 = 1400r/min 查表。

选择带型为H型,查机械手册可得,节距Pb = 12.7mm。

(3)确定小带轮齿数

确定小带轮的齿数,其依据是最小许用齿数。根据,可以在机械手册中查询。

可得 = 18。带速v安装尺寸允许时,z1尽可能选用较大值,故选取的z1 = 22。同时由于传动比为1,故z2 = i * z1 = 22。

(4)确定带轮直径d1和d2

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: