数控内圆磨床的结构设计毕业论文

2020-04-05 10:52:50

摘 要

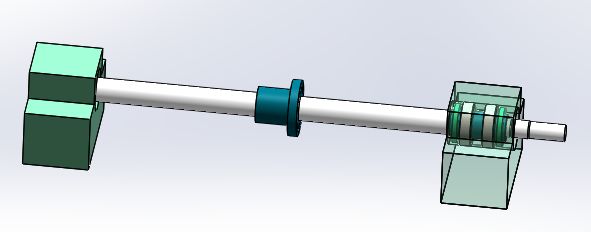

本文进行了数控内圆磨床的主要结构设计,主要用来进行工件的内孔加工,机床为 T字形结构,通过工件纵向移动,砂轮横向进给来实现零件的加工。纵向移动方向设计的为单极减速器结构,横向进给方向设计的是电主轴带动砂轮高速旋转来磨削零件。首先确定了机床主要参数,进行相关设计计算后确定了机床主要结构的基本尺寸,并对主要受力零部件进行了强度校核。所设计机床适用于加工体积较小、形状较为规则的零件。

关键词:内圆磨床;主轴箱;电主轴;

Abstract

The main structure design of the CNC inner cylindrical grinder is carried out in this paper, which is mainly used to process the inner hole of the workpiece. The machine tool is T shaped structure. The workpiece is processed through the longitudinal movement of the workpiece and the horizontal feed of the grinding wheel. The vertical design is a monopole reducer structure, the transverse design is that the motorized spindle drives the grinding wheel to rotate at high speed to grind the parts. After the relevant design calculations, the basic dimensions of the main structure of the machine tool are determined, and the strength of the main stress parts is checked. The structure of the machine tool is relatively simple. It is suitable for machining small parts with regular shape.

Key Words:Internal grinder;spindle box;motorized spindle;

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1设计的目的及意义 1

1.2内圆磨床的类型及特点 1

1.3数控磨床的国内外研究现状 2

第2章 总体设计方案的初步确定 3

2.1确定技术方案路线 3

2 .2主要设计参数的确定 4

2.3机床总体布局的拟定 4

2.3.1加工零件分析 4

2.3.2机床整体基本布局 4

2.3.3初步确定需设计结构部件 4

第3章 主轴箱纵向进给方向结构的设计 5

3.1传动方案的设计计算 5

3.1.1电机的选择 5

3.1.2传动比的分配 5

3.1.3带传动 6

3.1.4圆柱齿轮传动 7

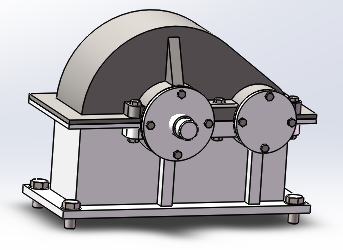

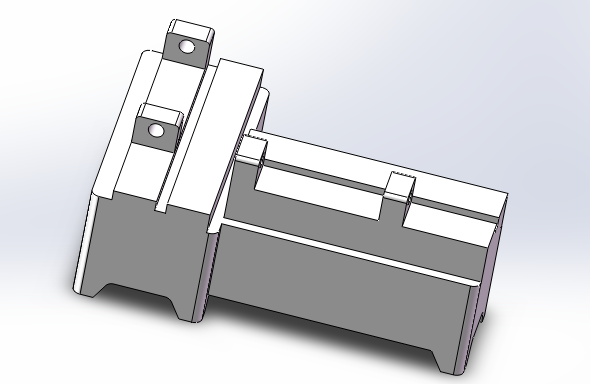

3.2减速器的基本结构设计 12

3.2.1轴系部件的设计与校核 12

3.2.2箱体的结构设计 14

3.2.3其他附件的设计 15

第4章 砂轮架横向进给方向结构的设计 16

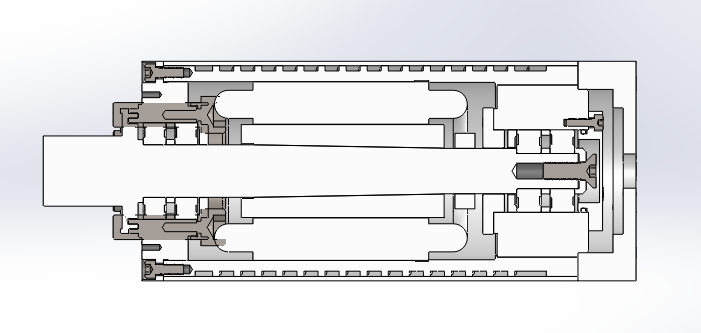

4.1电主轴的结构设计 16

4.1.1主轴设计初定参数 16

4.1.2主轴上零件装配 16

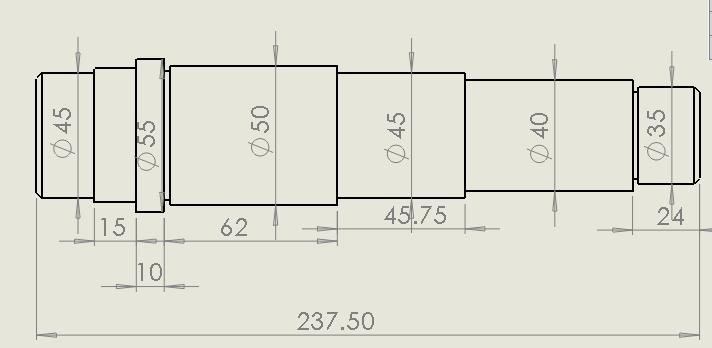

4.1.3主轴的设计计算及校核 17

4.1.4高速轴承的选用 19

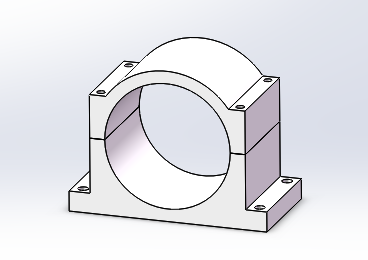

4.2电主轴支承机座的设计 19

4.3滚珠丝杠传动设计及计算 20

4.3.1滚珠丝杠副的选型 20

4.3.2滚珠丝杠副的计算 21

第5章 导轨及支承件的设计 22

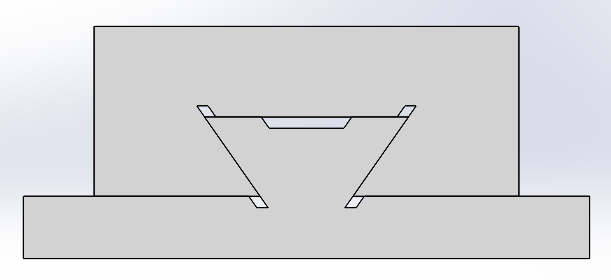

5.1燕尾形导轨的设计 22

5.1.2导轨的加工要求 22

5.2床身的设计 23

5.2.1床身功能要求 23

5.2.2床身的基本结构尺寸设计 23

第6章 结论 25

参考文献 26

致 谢 27

第1章 绪论

1.1设计的目的及意义

随着现代社会的不断发展与进步,科技更新的速度也是越来越快,在肮空航天等一些高新技术产业上对于一些机械产品零部件的精度要求越来越高,同时对于一些外形复杂难以加工的零件也更是需要高效率、高智能化、以及加工过程自动化的生产条件。因此,为了适应现代加工工艺的发展特点,就需要高精度、高生产效率、加工范围广的数控加工机床[1]。数控机床的产生对于传统的机械加工制造行业带来了巨大的便利,使得加工生产效率得到了提高,也有了更精确的加工精度,使其有了“质”与“量”的飞跃,对于机械加工制造业来说,数控机床的产生算得上是一次“技术革命”,使其进入了一个新高度的快速发展阶段。

内圆磨床虽然属于通用机床,机床的使用相对来说较为普遍。通过对于数控机床的结构设计,可使我们对于机床的整体结构有进一步的、更深层次的理解,同时在进行整体结构设计时需要对机床的内部组成部件进行逐一设计,在设计过程中,对于数控机床的组成结构及其传动原理、运动加工原理都会有更清晰的认识,对近几年来书本上所学到的专业知识也能好好复习一遍,加深理解。同时通过毕业设计的完成,所学三年多的本科知识基本上都得到了运用,通过自主的探索,逐一解决设计、研究过程中遇到的种种障碍,查找翻阅资料文献的能力也大大得到提高,在完成期间的思考与研究将使我们养成学习理论的同时联系生产实际的习惯、以及严谨的治学态度。

1.2内圆磨床的类型及特点

内圆磨床属于通用机床,可以应用于零部件的内孔及锥孔加工。其中锥形孔的磨削加工可以是通过横向进给的砂轮架转动一个角度,或者是纵向进给的工作台转动一定角度之后进行加工。其结构布局随着其运动分配的不同而有多种,首先依据机床结构形式来划分有“卧式”和“立式”、“无心式”、 “行星式”以及“龙门式”布局的内圆磨床[2]。 “卧式”主要适用于中小型的机床,立式则适用于大型内圆磨床,在工厂的实际加工使用较多的都是卧式结构。运动分配形式主要有工件的纵向或横向运动,再配以磨头的横向或纵向进给,也有工件只旋转不移动,砂轮架部分不仅有横、纵向的进给运动,还包括了加工锥孔时的角度旋转。而对于行星式结构来说,零件则是不旋转的,磨头除了有绕中心的回转外,还围绕工件中心做圆周运动,主要用于复杂结构且不适合做圆周运动的零件的磨削加工。“龙门式”布局的内圆磨床,用于磨削工件的砂轮具有自动修整及自动补偿功能,龙门式加工过程中的自动测量装置以及磨头的自动平衡使得磨削加工的自动化及智能化在很大程度上得到了提升。

1.3数控磨床的国内外研究现状

数控机床是当代机械加工产业的主流加工工具,我国此方面的科技发展起步相对于发达国家地区来说较晚,经历了几十年的快速发展之后,总的来说取得了较大的成就,现在可谓技术已经较为成熟,但相对于工业发达国家而言,无论是机床的性能还是水平都还有一定差距,其中核心技术当属数控系统的研发,我国目前大都还依赖于国外进口,中高端数控机床的研发还有很大发展空间。现在国内外磨削加工都是面向高硬度磨料磨具、生产超精密磨削和加工高精度、多轴的智能磨床等[3]。随着人们环保意识的提高,对于磨床有了更高的环保要求,大部分磨床产品都是全封闭的设计,不会有切屑或切削液向外溅出,机床加工也更安全可靠。

第2章 总体设计方案的初步确定

2.1确定技术方案路线

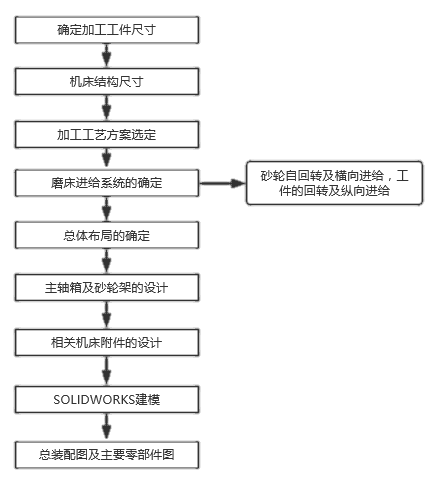

确定技术方案路线:首先根据加工工件的参数来确定机床的相关设计参数;

通过查阅资料分析工件的加工工艺以选定工艺方案,进而拟定机床的进给系统为砂轮自回转并且横向移动,工件的回转并纵向进给;使用SOLIDWORKS软件进行立体结构绘制后再导出并根据实际尺寸参数修改二维图;在磨床整体结构、尺寸都确定好之后,对内圆磨床承受载荷的结构采取强度校核验算。

流程图如下:

图2.1 方案流程图

2 .2主要设计参数的确定

加工内孔直径范围:50毫米-200毫米

加工内孔最大深度:160毫米

安装工件最大尺寸:400毫米

主轴箱最大横向进给量:200毫米

砂轮最大纵向移动量:600毫米

砂轮外径尺寸:50毫米 内径尺寸:40毫米

最大回转角度:0度(所设计不加工锥孔)

工件转速:235/470转/分钟

砂轮转速:24000转/分钟

工件电机功率:0.45KW/0.75KW

工件电机转速:750/1500转/分钟

电主轴功率:3.6KW

电主轴转速:24000转/分钟

机床的外形尺寸:长1800毫米×宽1200毫米×高1039毫米

2.3机床总体布局的拟定

2.3.1加工零件分析

由于对需要加工的工件没有任何限制要求,本次设计所选用确定的是形状结构较为简单,容易进行夹持安装定位的圆柱形结构工件,加工内圆柱孔且不考虑锥形孔的加工,使用三爪卡盘夹紧定位工件。

2.3.2机床整体基本布局

根据运动分配为工件绕主轴轴线回转同时主轴箱工作台纵向进给,砂轮绕自身轴线回转同时砂轮电主轴结构横向进给,确定磨床的床身布局形状是卧式T字形状,采用平床身布局的方式。

2.3.3初步确定需设计结构部件

各运动所需电机的选型,皮带轮的计算选型,减速箱的结构设计,滚珠丝杠结构的设计,工作台的设计,砂轮电主轴结构的设计,导轨及支承件的设计。

第3章 主轴箱纵向进给方向结构的设计

3.1传动方案的设计计算

3.1.1电机的选择

根据查阅的相关资料,根据目前工厂一般所使用的机床的工件转速,初步确定工件的转速结果是355r/min和500r/min,根据电机在运转使用时需要的有效功率:

(3.1)

因此电动机所需要的功率为

(3.2)

公式中的为传动装置的总效率:

(3.3)

其中的为各结构的传动效率[4]。对于本次设计的传动装置,经查表后,取V形带传动的传动效率等于0.95,取直齿圆柱齿轮效率等于0.97(油润滑,精度初步选7级),取滚动轴承的效率等于0.99,对于联轴器则取0.99。

代入计算后得总效率为

转速为500r/min时,代入数据得,。

根据计算最终确认选择的纵向工件电机种类为三相异步电动机,型号为Y90L-8/4,所选用的电机为双速电机,可以为4级和8级,电机功率分别为0.45kw和0.75kw,电机的同步转速为750转/分钟和1500转/分钟,满载转速为700转/分钟和1400转/分钟。

3.1.2传动比的分配

首先依据上面所选工件电机的满载转速和电动机所需转速来进行计算[5]。即

(3.4)

其中的等于装置所有传动比的乘积,即

(3.5)

因为本次设计所需要的总传动比较小,为5.95,分配带传动比为1.43,选择在机床中较为常见的电机出来接皮带轮传动方式,此传动方式不仅结构较为简单,而且使用皮带传递效率也高,无需润滑装置,可以起到吸振、缓冲作用。当然由于皮带的张紧力效果将增加轴上滚动轴承的摩擦损失,从而造成部分功率损耗,此外还受滑动损失以及空气阻力影响,总的来说选用V带传动还是比较合适的。计算后取齿轮传动比为4.16。

3.1.3带传动

经过查阅《现代实用机床设计手册》,根据工作机的种类以及所选择带传动的传动目的选取带的种类为普通V带,根据工作机工况系数条件以及额定功率为0.75kw确定所选普通V带型号为Z型,根据普通V带设计计算公式:

设计功率:

(3.6)

——传递的功率(KW)

——工况系数

不考虑滑动率时传动比为:

(3.7)

其中:

——小带轮转速

——大带轮转速

——小带轮的节圆直径(mm)

——大带轮的节圆直径(mm)

V带根数为3,每跟V带P=0.75÷3=0.25kw,又有小带轮转速,查表选取优先选用的小带轮基准直径为63mm,进而根据皮带传动的传动比为1.43,选取大带轮的基准直径为90mm。

带轮宽度:

(3.8)

e——槽间距,取12mm

z——轮槽数,取3

f——第一槽对称面至端面的距离,取8mm

代入数据:B=(3-1)×12 2×8=40mm

带轮外径计算公式:

(3.9)

——基准线上槽深

求得小带轮外径,大带轮外径

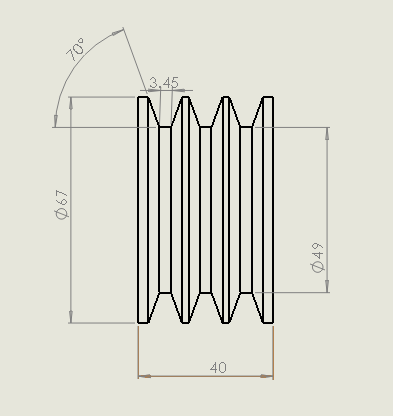

小带轮结构示意图:

图 2.2 小带轮

3.1.4圆柱齿轮传动

(1)圆柱齿轮传动方式的确定

采用齿轮传动方式能够比较好的承受载荷,同时此传动方式的传动寿命较长[6]。因此确定要设计一个齿轮传动减速器之后,首先考虑的是传动类型该怎么选择,考虑的主要问题有:一个是选用齿轮传动类别为几级,初步考虑选单级和双极方式;另一个问题则是选用何种类型,是选用锥齿轮还是圆柱齿轮;本次设计对于传动平稳要求并不高,并且设计的为两根平行轴,因此选用的是圆柱齿轮。

计算后得所需齿轮副传动比为4.16,因此考虑将主轴箱结构设计为单级减速箱,传动形式为闭式,设计精度为7级。

本次设计的齿轮传动,确定的参数有功率P等于0.7125KW;传递的转速为980转/分钟;传动比为4.16。依照确定的设计参数条件要求,初步确定设计思路:根据已经选择的参数条件,先选择齿轮副的一些参数,然后根据简化算法计得到基本尺寸,等全部结果参数得到之后,依据主要承受载荷、需要校核的部件进行精确校核验证,对不能够符合要求的设计参数再进行修改,直到获得满足要求的尺寸参数。由于是单级齿轮减速器,且属于低速运转工作的齿轮副,因而只需校核这一对齿轮的轮齿的弯曲疲劳强度,同时也针对齿面的接触疲劳强度进行验证分析。

(2)齿轮传动作用力分析计算

转矩:

(3.10)

代入数据P为0.7125 KW,n为980 r/min,得转矩T为6.94N·M。

分度圆上的圆周力:

(3.11)

节圆上的圆周力:

(3.12)

径向力:

(3.13)

说明:其中和是分度圆直径和节圆直径,所设计的类型是直齿圆柱齿轮,不需要考虑轴向力[7]。

(3)根据简化设计计算公式初步确定传动的主要参数

按照接触强度公式:

(3.14)

(3.15)

抗弯强度公式:

(3.16)

公式中是中心距;是齿宽系数,按照通常用的取值取0.4;为齿数比,值为4.16;为复合齿形系数,查表取值为4.0;为许用接触应力;为许用抗弯强度;K是载荷系数,取较小值1.2;为小齿轮传递的额定转矩,取值为6.94N·M;是小齿轮的分度圆直径;

取简化计算公式:

(3.17)

(3.18)

公式里面是齿轮接触疲劳极限应力;为抗弯最小安全因素,取值1.4;是抗弯疲劳强度基本值,取值700兆帕;是接触强度最小安全因素,取值为1.1。

本次设计的单级齿轮减速器为闭式传动,同时考虑接触和抗弯两种要求强度,将查表所得到的各参数值带入公式计算获得齿轮主要尺寸参数:中心距;小齿轮分度圆直径;模数。

计算齿宽:

(3.19)

式子中齿宽系数取0.4,中心距为161.25,根据小齿轮面宽要略大于大齿轮原则,代入计算后取小齿轮的长度为70mm,大齿轮为。

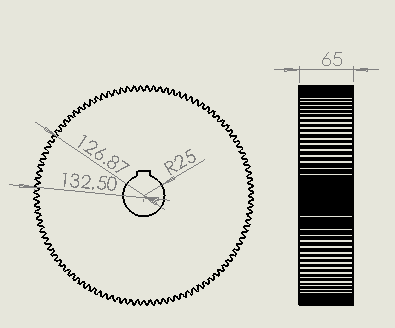

最终计算得到的小齿轮尺寸参数:模数m等于2.5,齿数z为25,压力角a=20°,分度圆直径d=25×2.5=62.5mm,面宽70mm。大齿轮尺寸参数:模数m等于2.5,齿数z为104,分度圆直径d=104×2.5=260mm,面宽取为65mm,压力角a=20°。

所设计的大齿轮结构示意图:

图2.3 齿轮

(4)对初步确定尺寸进行强度校核

根据之前简化计算所考虑的条件要求,在现有初步设计确定的参数下,验证齿面接触与齿根抗弯的强度条件。校核的强度条件可以根据应力条件是否满足,也可以根据安全因素条件来进行校核。本次设计的检验方式选用的是计算应力是否满足许用应力要求来进行齿轮的相关条件校核[8]。

齿面接触疲劳强度条件:

(3.20)

齿面接触计算应力为:

(3.21)

齿面接触许用应力为:

(3.22)

接触强度校核相关参数说明:为齿宽,值为65mm;为小齿轮分度圆直径,值为62.5mm;为齿数比,值为4.16;为分度圆上的圆周力,由上面列出的圆周力计算公式计算得值为222.08 N;为使用系数,根据电机的实际工作条件,取值为1.00;是载荷分布系数,齿轮在机床上实际工作运转时,经过处理,完全能够使得沿齿向的载荷比较对称平均分布,因而取分布系数等于1;为齿间载荷分布系数,设计的为直齿轮,且表面硬化,又,因此取分配系数值为1.1;为计算接触应力(兆帕);为材料弹性系数( ),设计的大、小齿轮材料均为钢,查表取弹性系数等于189.8;为节点区域系数,取2.0;是螺旋角系数,依据取值和的数值取值0.85;为许用接触应力;为接触疲劳极限应力,根据材料为合金钢调制,硬度HBS值为350,取应力为900;是寿命系数,设计要求使用寿命为时,取值为1.3;为润滑油膜影响系数,设计为硬齿面,运动粘度为120,6级精度,确定影响系数值为1.00;为工作硬化系数,根据HBS值为350取硬化系数为1.6;是按照接触时的尺寸系数,根据法向模数取值1.0;为安全系数,定义零件工作为比较高可靠度,按照手册推荐值取为2。

为动载系数,依据齿轮工作时里面零件所增加的影响,由下面式子:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: