基于solidworks的19尺1门仓储集装箱设计毕业论文

2020-04-05 11:00:10

摘 要

集装箱在我国的运输过程中起着至关重要的作用,其中20尺集装箱应用也十分广泛,本此设计正是基于20尺集装箱,利用三维建模solidworks工具,设计出19尺1门集装箱,包括必要的角件结构,箱底、两侧墙、箱顶,前端和门端。此外,还应对该结构的主要受力部位进行有限元分析以确保结构的可靠性。完成结构的设计和装配之后,对集装箱所需的钢材进行排样研究,在已给定的钢材规格中,不重复的放入满足要求的几何图形,本文采用计算机辅助手工排样,使原材料的利用率尽量提高,节约生产成本。

关键字:19尺集装箱、有限元分析、钢材套料分析

Abstract

Containers play a crucial role in the transportation process in China. Among them, the 20-foot container application is also very extensive. This design is based on a 20-foot container and uses a three-dimensional modeling solidworks tool to design a 19-foot-1 container, including Necessary corner structure, box bottom, side walls, box top, front end and door end. In addition, finite element analysis should also be performed on the main stress location of the structure to ensure the reliability of the structure. After the completion of the design and assembly of the structure, a study was conducted on the steels required for the containers. In the given steel specifications, the geometrical figures that meet the requirements were not duplicated. This paper uses computer-aided manual nesting to make raw materials. The utilization rate is increased as much as possible to save production costs.

Keywords: 19-foot container, finite element analysis, steel nesting analysis

目录

第1章 绪论 1

1.1课题背景 1

1.2 目的和意义 1

1.3 国内外研究现状 1

1.3.1集装箱行业国内外发展现状 1

1.3.2 集装箱套料的国内外发展现状 2

1.4 课题研究内容 2

1.5 预期目标 2

第2章 设计方案 3

2.1 需求分析 3

2.2 设计流程 3

第3章 19尺1门集装箱结构设计及校核 5

3.1 结构设计方案 5

3.2 角件结构 6

3.3 箱底结构 6

3.3.1箱底结构设计 6

3.3.2箱底尺寸设计 7

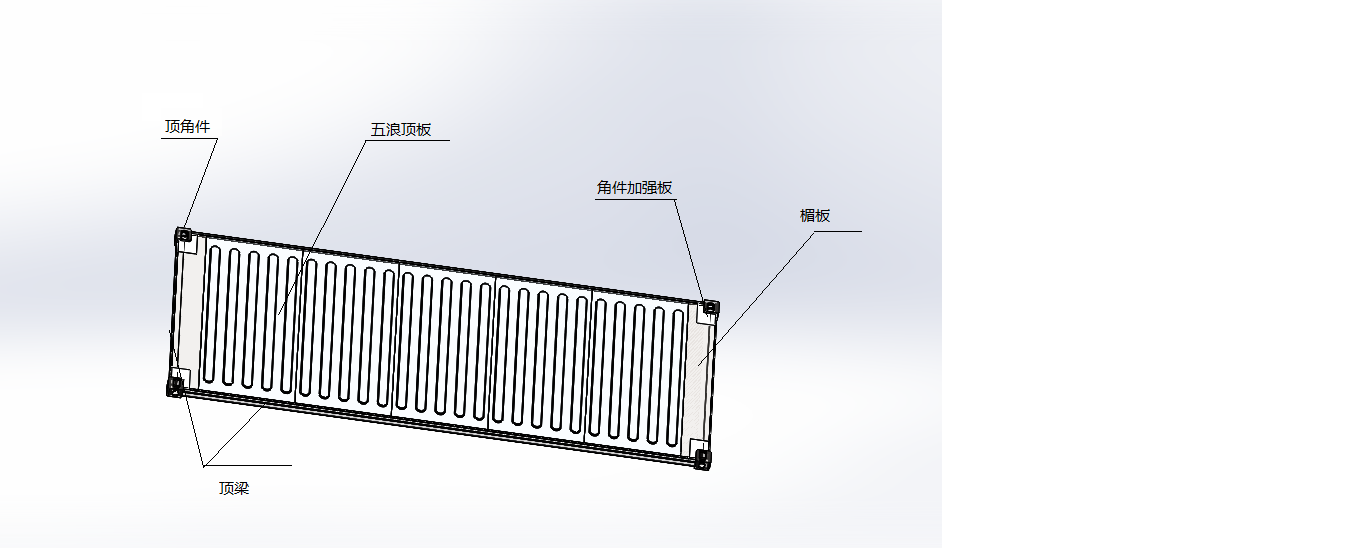

3.4箱顶结构 8

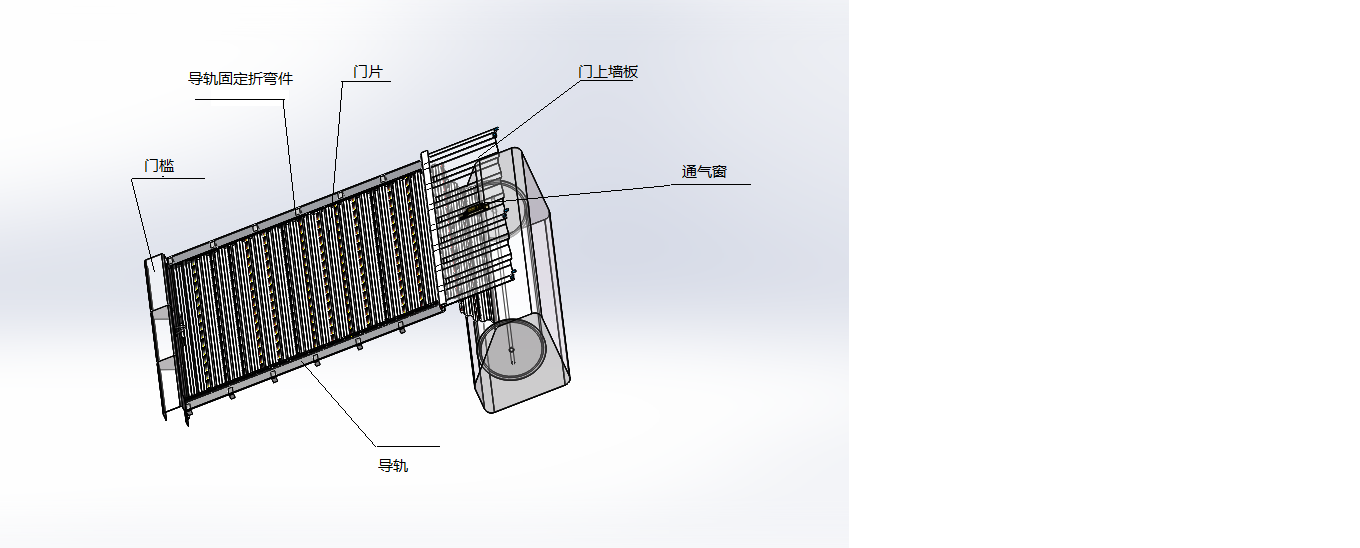

3.5后端结构 9

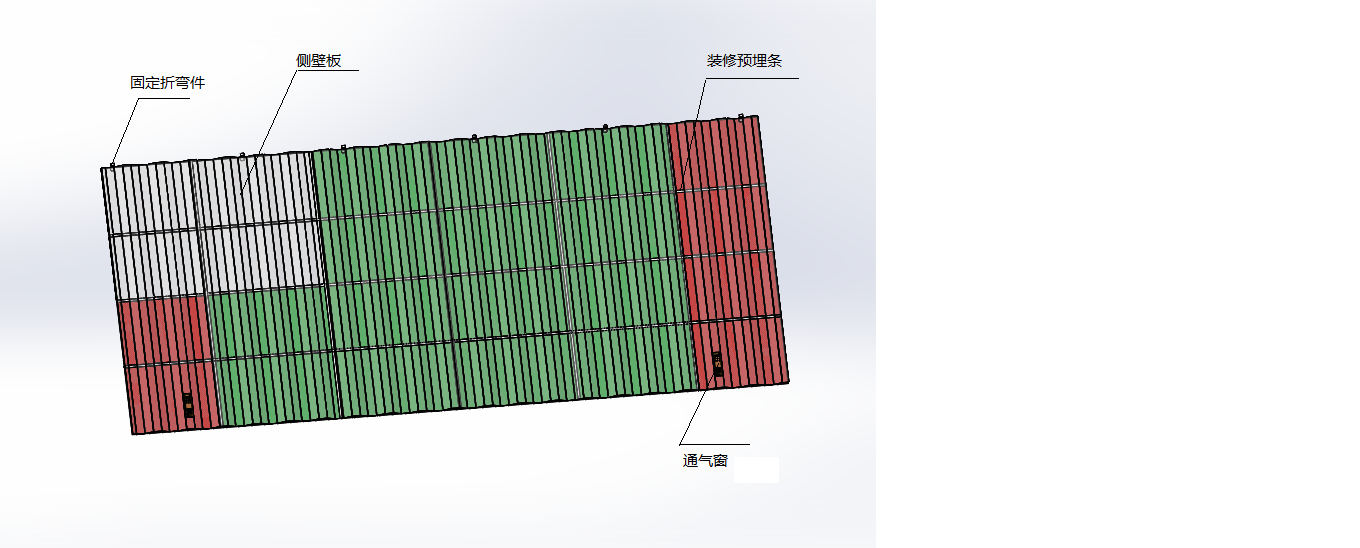

3.6侧壁结构 10

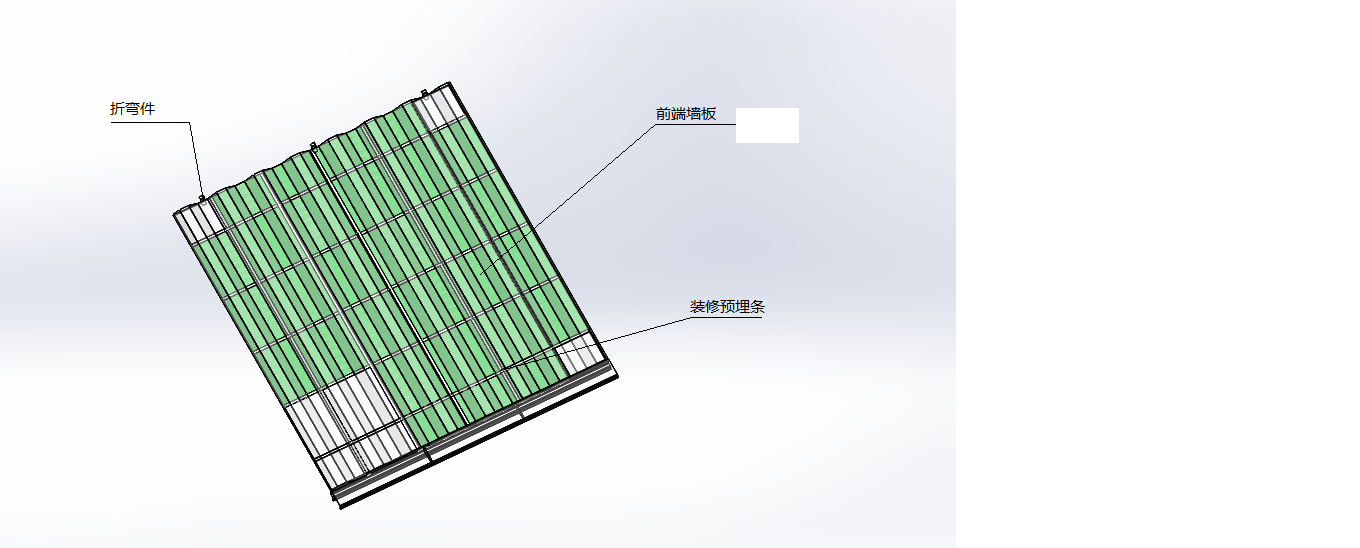

3.7前端结构 11

3.8 集装箱结构关键部位的有限元分析 11

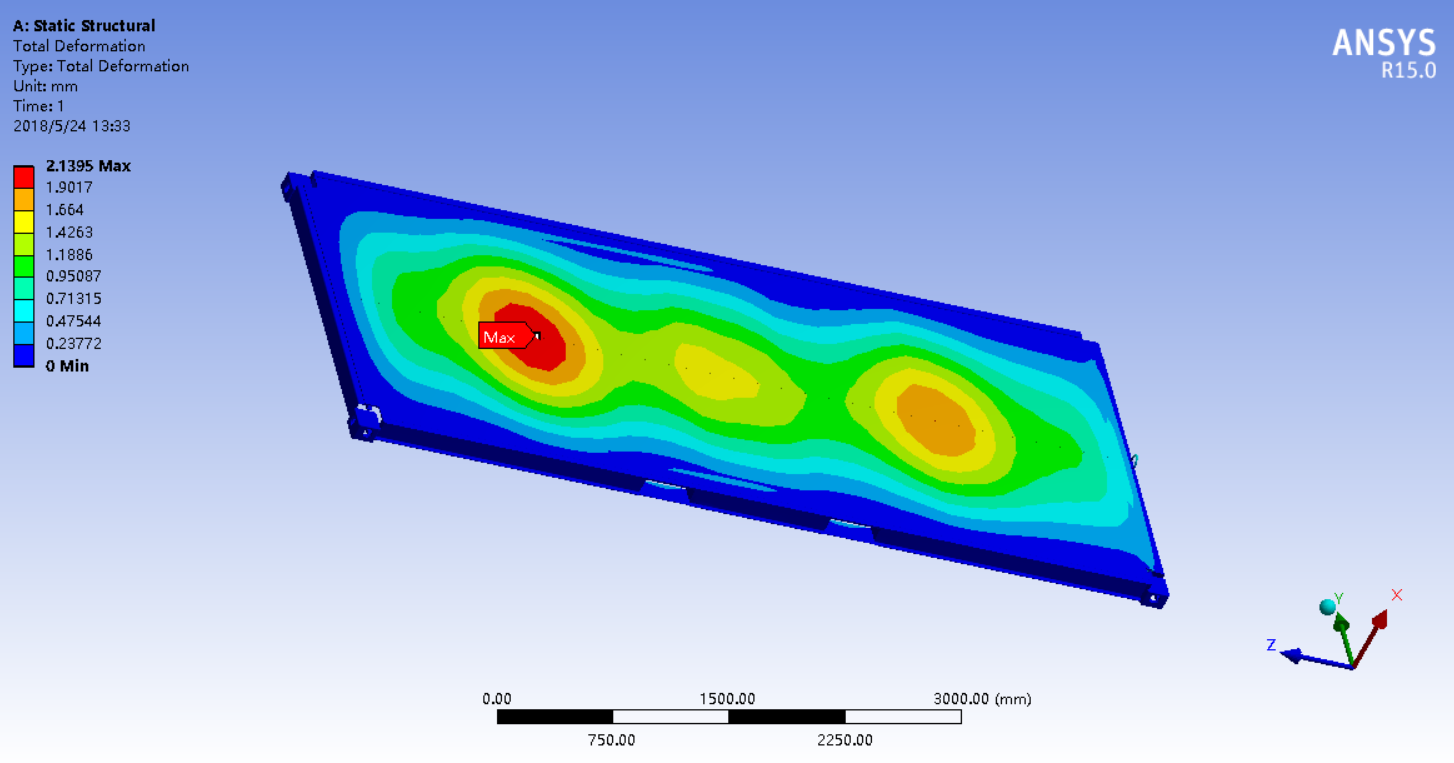

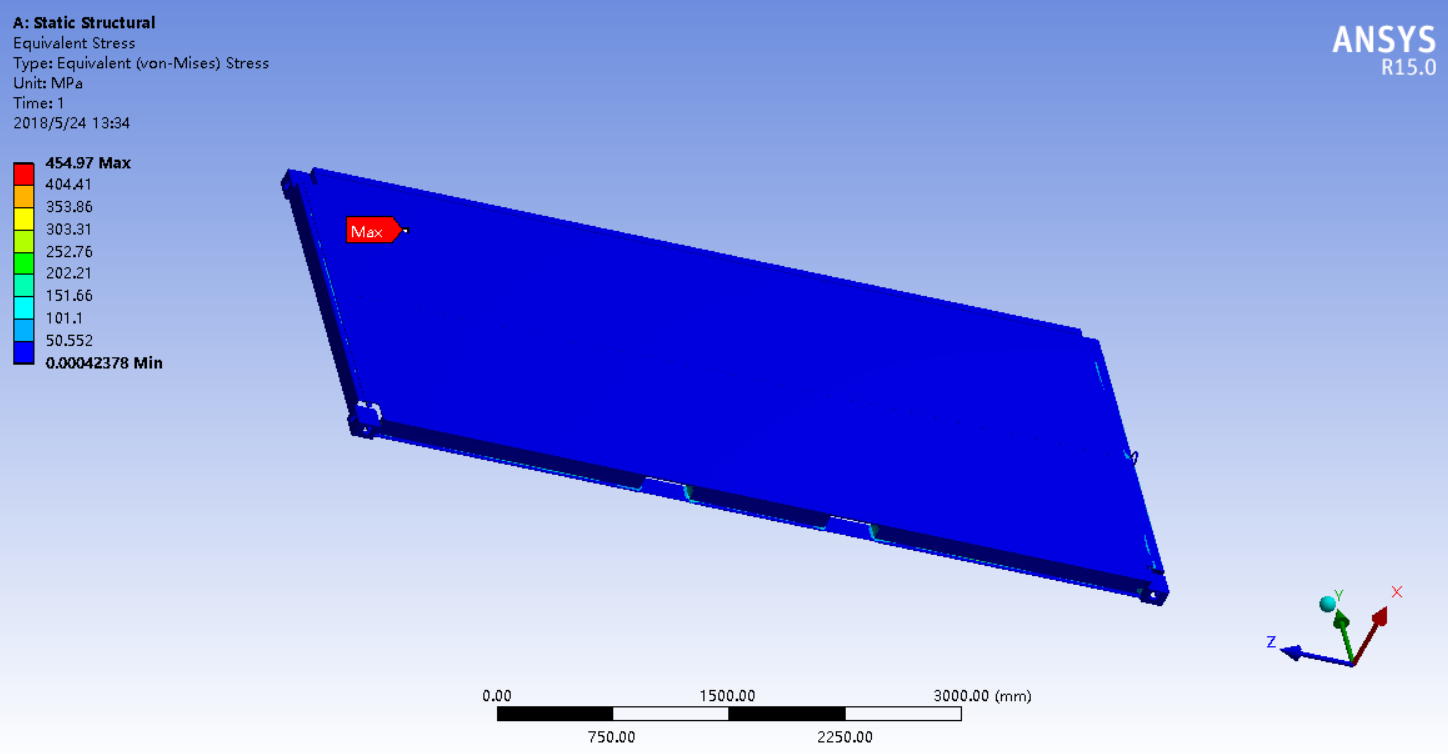

3.8.1集装箱底面 12

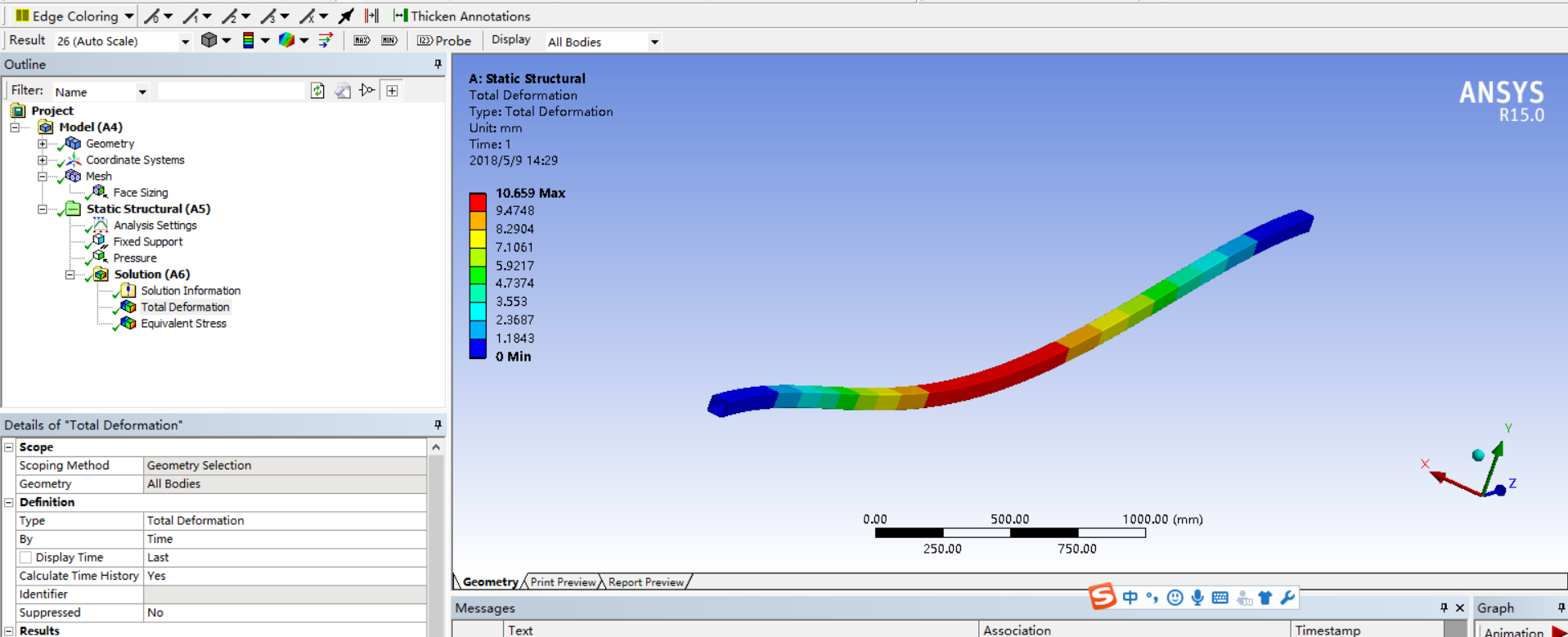

3.8.2集装箱顶梁 13

第4章 集装箱套料的方法研究 15

4.1下料总述 15

4.2目前套料存在问题 15

4.3排样过程简述 15

4.4原材料的展开计算 15

4.4.1箱底零件展开尺寸计算 15

4.4.2箱顶及侧面零件展开尺寸计算 16

4.4.3前端零件展开尺寸计算 17

4.4.3后端零件展开尺寸计算 18

4.4.5卷钢排料方式研究 20

第5章 结论 22

5.1设计总结 22

5.2问题分析及提出解决方案 22

5.3感想和收获 22

致谢 23

参考文献 23

第1章 绪论

1.1课题背景

集装箱是现代物流装备的重要工具,集装箱运输是一种新型的运输方式。实行集装箱运输对于保证商品运输安全,提高装卸效率,加速商品流通,简化运输手续环节,节约运输、包装费用,方便用户,促进集合包装化、标准化等方面,都具有极其重要的作用[1]。

集装箱运输,作为一种现代化的货物运输方式,在世界范围内正在得到推广与普及,在美国、英国、日本和加拿大等国发展尤为迅速。其发展主要体现在海运、铁路以及其联合运输的国际集装箱多式联运和大陆桥运输等方面。中国集装箱运输的发展主要体现在海运和铁路运输中,公路和航空集装箱运输发展晚些,且运量相对来讲不如前两者大[2]。

根据《ISO国际集装箱标准汇编》,按箱长标准尺寸划分,分为10、20、30及40尺集装箱,其中尤以20尺集装箱为常见。本题设计为19尺1门式集装箱,根据外部轮廓尺寸的5880×2438×2591mm,相比于国际标准20尺集装箱6000×2438×2591mm,可看出两者仅在长度上存在差异,因此,以20尺集装箱的设计原则为基本依据,展开对19尺集装箱的结构设计及下料方式的研究计算。

1.2 目的和意义

前文已经提到集装箱在物流运输行业的重要性,一般通用集装箱也使用较为频繁,在运输过程往往由于结构的设计瑕疵和选材的不精确会导致集装箱物理性损坏,可能出现凹陷、弯曲、凸出、烧过、裂开等一系列问题。导致这些问题的原由常常是集装箱零件之间的焊接密封性不够好或者是零件之间的配合不合理等。基于对解决这些问题的思考,集装箱不仅需要满足装载的基本功能需要,还应考虑集装箱的使用稳定性,因为这直接影响到集装箱的使用寿命,进而增加了制造的成本,减少了利润。

集装箱产品的制造使用均必须先进行建立模型,先从理论层面分析、计算、校核、试验,理论分析作为指导思想,通过使用前试验以检验模型的实际性。所以此次设计的内容是进行集装箱的结构设计,三维建模,建模后的零件配合设计,干涉检验,强度的校核。因此本课题设计的目的就是通过这些步骤,提高集装箱的耐用度,减少原材料投入的同时,集装箱的结构更加稳定。

1.3 国内外研究现状

1.3.1集装箱行业国内外发展现状

目前,集装箱运输载工业发达国家已经逐渐饱和,在类似于我国的发展中国家中发展依然具有非常广阔的前景。集装箱运输作为一种运输方式已经进入了一个非常成熟的阶段。在我国,第一次对集装箱的使用发生在1955年,1958年后进入了一个长期停滞的状态,指导1977年后集装箱行业在我国的发展又逐渐复苏。相比于世界上的其他大国,我国的集装箱行业起步较晚,但集装箱行业的发展依然十分迅速。从1978年来开辟了从中国到澳大利亚的集装箱航班以来,而后的10年内发展势头迅猛,已城规模。1980至1990年我国港口集装箱吞吐量平均增加34%,海运量平均增加31.9%。

虽然我国集装箱发展迅速,增速颇高,但不可否认,在集装箱行业的发展过程中,仍存在许多问题比如:港口基础设施落后、集装箱运输缺乏统一管理、集装箱运输经营被动等有待解决[3]。

1.3.2 集装箱套料的国内外发展现状

目前,国内许多集装箱制造企业在套料计算时仍然依靠手工编制的方式,不仅工作量大,套料设计准备周期过长,延误生产,容易产生错误,而且排样出来的可能并不是最优的方案;另外,下料切割下来的钢材通常被当作废料处理掉了,很多集装箱生产公司并没有设置有效的余料管理机制,对切割下来的余料不够重视,导致钢材严重浪费[4]。

基于这种情况下,如何设计出有效的余料回收机制,研究出方便高效的排料方法,将会大大提高企业的原材料利用率,有效增加集装箱生产公司的利润。因此,利用目前发展较为成熟的CAD辅助设计,开发出一套联系绘图软件的自动排料程序将可实现排料过程的自动、高效化完成。

1.4 课题研究内容

本课题主要是基于三维建模软件solidworks进行钣金建模设计,并出相关零件装配图,零件图。在完成模型的建立和零件的装配约束后,对集装箱中关键的部位进行强度的校核以检验其是否符合受力的要求,此外本次研究的内容还包括对于原材料下料的方式研究。

1.5 预期目标

完成对19尺1门集装箱的三维模型建立,并出示相应的工程图和零件图,使用ANSYS分析软件对集装箱关键部位左受力仿真分析得到应变图。应变图对照实际情况,通过对比实际材料的应变极限,检验设计出符合实际需求的零件结构,并匹配对应的材料。对原材料的套料方式进行研究分析,利用cad辅助设计,对原材料排样,尽可能提高原材料利用率,减少制造成本。

第2章 设计方案

集装箱结构的设计主要取决它的使用方式和运输形式,本题旨在设计一般通用型仓储集装箱,无特殊环境下的要求,因此在设计过程中,需要着重考虑结构的合理性方面问题,其受力的承受范围是否符合规定性要求,另外还应考虑防腐防锈、折弯、裂开通风等一些常规影响因素。

2.1 需求分析

集装箱的主要用途是作为运输过程中的容器,本课题所设计的集装箱作为仓储用于储存一般性的货物。集装箱长期堆积于码头,空气中湿度较大,所以必须选择防腐防锈的材料作为集装箱的基本骨架材料。集装箱海陆运输均需要叉举完成,因此,在举起的过程中集装箱各处受力的状态也是本设计十分关心的问题。为保证对力的承受度,需要尽量大的受力面积,而为了节约原材料的使用,在受力情况满足的条件下又需要尽量少的材料结构,如何解决此问题成为本次设计的主要设计依据。本设计的目的就在于设计出结构耐用,质量稳定,同时力求结构的简单,材料的少投入,高效利用。

2.2 设计流程

集装箱的设计首先需要遵守国际标准集装箱规则,一些零件需要系统化的设计以保证运输过程中的一致性和顺畅性。根据《ISO国际集装箱标准汇编》,集装箱都应有角件、箱底、箱顶、侧壁、前端和后端,本集装箱采用19尺1门结构,所以后端即为门端。此外作为通用型集装箱还需要叉槽结构保证叉举的正确进行[5]。箱底与箱顶之间采用角柱联结,然后搭建各个平面的实体,原则上保证互相密封,结构稳定,内部装载区体积符合使用要求。集装箱的基本框架搭建结束后,对一些必要的受力危险处添加加强板。为检验集装箱的结构是否符合受力要求,在模型建立完成后,取关键结构进行有限元分析,待分析满足强度要求,为保证集装箱的美观,可适量添加装饰。最后进行原材料的下料计算,找出最合适下料的排样方式,尽可能提高原材料的使用率,节约设计成本。下图作为设计流程图,在整个设计过程中,依照此流程图2.1进行:

图2.1 设计流程图

模型的建立运用三维件建模软件solidworks完成,所涉及的诸多折弯件采用钣金功能完成,原材料的计算在模型中展开所有折弯。

第3章 19尺1门集装箱结构设计及校核

3.1 结构设计方案

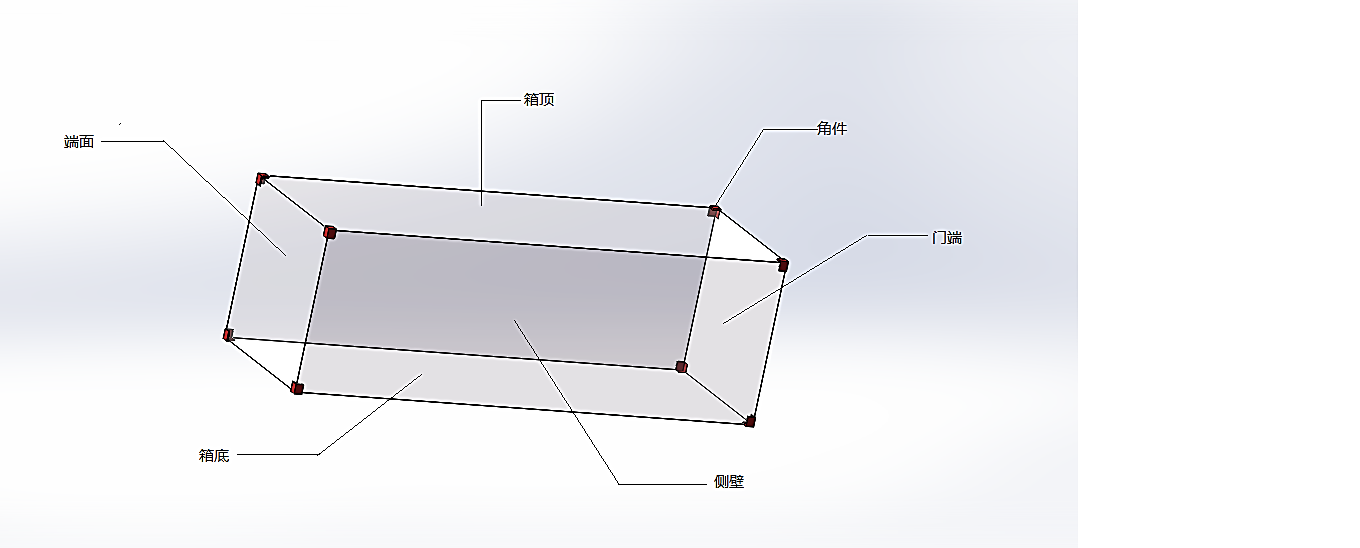

集装箱的结构设计大多数取决于它的使用场合和装载对象,本次设计为通用货物集装箱,应为固定式结构,即包括两侧端、箱底、箱顶和端面,集装箱的端面又可设计为双门端和单门端,根据实际需要及考虑原材料的投入,本集装箱设计成单门端,后端设置成卷帘门端作为出入通道,前端为正常的端板设计[6]。

根据《ISO国际集装箱标准汇编》,集装箱的基本结构必须包含以下几个部分:

1 角件:角件位于集装箱的各个顶角,起着支撑、连接各个箱面的作用,角件分为顶角件和底角件,根据国际标准规定,顶角件的上表面必须高于箱顶平面至少6mm。

2 箱底结构:箱底部分是主要承载集装箱受力的结构,一般由若干的底横梁支撑,构成载荷传递区,除此之外,为了方便叉举移动,此次设计的集装箱还具有叉槽结构。

3 端部结构:前端的端部主要是结构性需要,一般很少涉及受力后的形变问题。

4 侧壁结构:同端壁结构类似,侧壁主要是结构性需要。有所不同的是,侧壁结构所跨距离较大,需要考虑焊接的密封性,个焊接件的平面度等几何因素。

5 门端结构:本课题研究的19尺1门集装箱所用卷帘门结构,主要涉及有关于卷帘门的安装设计等要求[5]。

可选择结构:19尺集装箱需要设置叉槽结构,其具体尺寸题中已给定或参考《ISO国际集装箱标准汇编》设计,叉槽需满足叉举时的受力要求[7]。

集装箱整体结构分布如下图3.1:

集装箱整体结构分布如下图3.1:

图3.1 集装箱结构

3.2 角件结构

角件的尺寸对比与庞大的集装箱相差甚远,但是角件对于整个集装箱的作用至关重要,可以说角件的结构是集装箱设计的精髓,它在集装箱进行搬运、固定、运输的过程中起着非常重要的作用,它保障了集装箱在一系列作业中的稳定,若角件遭到破坏,则整个集装箱都会失去运输搬运价值,所以角件结构作为集装箱不可或缺的一部分有着十分关键的作用。

对角件起关键作用的就是角件上的开孔,角件上会开若干孔,不同的开孔起着其对应的作用。下面介绍角件的各个开孔及其对应的作用:

顶孔:开在顶角件的顶面,用于吊具转锁的起吊时穿过角件固定,其他机械搬运集装箱时也通过此孔起吊,箱垛上下层箱之间双头转锁的承接作业,它属于主孔的一种。

底孔:也是角件的主孔,底孔开在顶角件的下表面,用于箱垛上下层箱之间双头转锁的承接作业。

端孔:开在沿集装箱长度方向,主要时系固集装箱的作用。

侧孔:沿角件长度方向开孔,在起吊时转锁同时穿过顶孔和侧孔。

内腔:在使用吊具转锁、钓钩、卸扣等工具对集装箱搬运时,属具伸向内腔对集装箱进行操作因此需保障角件内腔有足够的承受面积,据ISO标准规定,每个角件的承受面积不应小于800mm2。

角件作为集装箱的关键零件,它分别位于集装箱的八个顶角上,所有集装箱的底角件必须满足独立支撑载重的能力。角件的几何结构设计亦由《ISO国际集装箱标准汇编》规定通过建模软件建出。根据堆码实验规则,20尺集装箱的载重堆码为3392KN,根据尺寸联系,20尺集装箱最小内部尺寸为V1=5867×2350×2332,19尺集装箱内部尺寸为V2=5880×2282×2283。简单的换算V2/V1≈90%。

由实验堆码规则可得19尺集装箱所;承受载荷力应为3392×90%=3053KN。那么每个底角件的承受力应为3053/4=763.25KN。已知各个角件的受力大小及其受力面可得出角件的总形变状况,具体计算在第4章进行详细分析。

3.3 箱底结构

3.3.1箱底结构设计

集装箱箱底作为主要承载货物重量的结构,是集装箱最重要的结构。如同房屋建设时的地基,它与角件结构共同组成了集装箱的基本承载结构,除了承受集装箱的自重以外,箱底的结构主要承受来自于堆码后货物的重量以及运输传送过程中作用于竖直方向上的运动载荷。其主要零部件构成包含地板、端底横梁、门槛、底侧梁、底角件底横梁、叉槽等结构。为满足强度要求某些梁还应有加强板,为保证载荷传递的稳定性往往需要设定合适的横梁间距。在设计集装箱时不仅要考虑零件结构的互相配合合理性,焊接时的密封性,还要限定零件的几何尺寸、平面度、平行度等几何要素以保证受力的角度与底面垂直。

箱底零件结构种类及其作用:

①底侧梁:底侧梁是连接底角件,贯穿集装箱长度方向的关键结构,两个底侧梁构成了箱底的基本框架,它是除了底角件以外下地面最靠近地面的零部件,主要起支撑连接的作用。

②底横梁、宽边底横梁:它们都是属于箱底的横向支撑梁,只是在宽度几何尺寸上有差异,主要目的均是支撑箱底承载的载荷。宽边底横梁内有加强板,所承受的强度更大,它们沿着集装箱长度方向阵列,间距为340mm。

③叉槽背梁:位于叉槽顶板和箱底板之间,在叉举的过程中承受叉槽的带来纵向的载荷。

④叉槽顶板:叉车叉架叉举时与箱底的接触部分,保证叉举的平稳性及受力的均匀性。

⑤叉槽侧梁:分为左侧梁和右侧梁,位于叉槽左右两端,位于靠近集装箱端部的侧梁设置加强板,在叉举作业时,集装箱会向两侧形变,叉槽侧梁的作用在承受集装箱纵向载荷的同时,承受横向的载荷。

⑥木地板:箱底地面地板。

⑦叉槽口加强角钢:位于叉槽上部,焊接于底侧梁上保证叉槽处底侧梁的强度。

⑧底侧梁角件加强板:位于底角件和底侧梁接触处,增强底侧梁的强度。

⑨地板钉:固定地板。

3.3.2箱底尺寸设计

集装箱的总体尺寸已给定,由总长宽高可得出箱底的长和宽的值依然为5880×2438。即四个底角件远离集装箱结构表面的相互之间的距离长度方向为5880mm,宽度方向则为243mm。按照集装箱标准规则要求载荷传递区与端底横梁下表面组成平面需高于底角件底面12mm,公差为[ 5,-15]。此处取高度差为14mm。由此约束了端底横梁的定位尺寸,为保持对称性以及地板安装的协调性,门槛下表面也应与端底下表共面。底侧梁在纵向联结作用,同时,还将与底横梁焊接,承受一定的货重,因此根据经验底侧梁的下表面应比端底横梁稍低一些,本次设计取底侧梁距底角件下表面10mm。在搭建起箱底的骨架模型后,接下来需要考虑的关键因素就是载荷传递区的建立,建立起合理的载荷传递区,以承受装载时的压力,保证集装箱正常的受力变形[8]。

载荷传递区的建立需要若干支撑底板的横梁以及叉槽的梁结构。当用运输工具移动集装箱时,就会建立起载荷传递区,集装箱固定在车厢上,车厢一般会有沿集装箱长度方向的两支梁,当集装箱固定完成车厢上纵梁与集装箱底横梁相互交叉形成传递区,集装箱中货物重量以及运动过程中产生的动载荷通过传递区传递。根据《ISO国际集装箱标准汇编》,本设计集装箱必须满足,在箱底分布至少4对载荷传递区才可满足载荷换地要求,在经过ansys受力分析过后,依据实际经验和形变结果,此次设计在箱底设立均匀分布的10个窄边底横梁,并附有两个宽边底横梁以承受压力。

箱底结构简图如图3.2:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: