高炉冷却壁铸件飞边清理机器人设计毕业论文

2020-04-05 11:01:07

摘 要

高炉冷却壁是高炉内衬重要的水冷件。本文设计的任务是高炉冷却壁铸件飞边清理机器人设计。文章研究分析了工业机器人在铸件清理技术中的国内外的发展历史和现状,阐述了铸件飞边打磨清理机器人相对于人工打磨的优势,得出我国对于铸件清理机器人应用于生产的迫切需要。根据冷却壁铸件飞边的结构形式,分析了打磨过程中需要解决的要点和要求。提出了设计的具体要求及打磨方案如下:

- 提出基于工业机器人的高炉冷却壁铸件飞边清理打磨总体解决方案,并完成总体设计。所采用的方案为用机械手臂夹持打磨工具来对冷却壁铸件飞边进行打磨清理。本次设计采用将打磨过程分为两大步来完成,来达到飞边清理的要求:

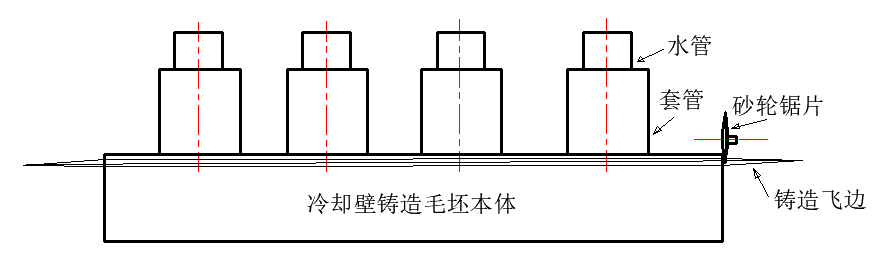

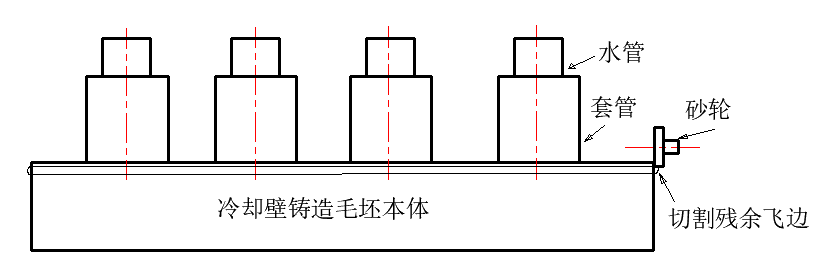

第一步,用砂轮锯片来切割掉大块的飞边,并要求能保留一定的加工余量;第二步,机器人用打磨砂轮进行打磨修整,使打磨后的冷却壁能够满足加工精度要求。

- 完成前端工具设计。由于本次设计方案中需要更换打磨头,因此对前端工具进行分别设计。采用砂轮片切割冷却壁飞边是打磨清理工作的第一步,也是属于粗加工的一步,因此对于加工的精度要求不高,用类似于传统的切割机方案可以达到加工要求;砂轮打磨过程为打磨清理工作的第二步,为实现恒力控制,选择用气缸来控制磨削压力。因为要求砂轮能够产生自适应偏移,因此不能采用齿轮传动装置,故选择皮带传动,同时利用张紧轮来调节皮带的张紧力,保证在砂轮产生径向位移时仍有足够的传动力来驱动砂轮。

(3)完成工装夹具设计。由冷却壁模型可知,冷却壁四周都有飞边,直接对侧面进行夹紧的话,夹具会与飞边产生干涉。因而考虑到实际加工需要,采用的定位夹紧方案有:通过考察冷却壁铸件的结构,其飞边均分布在冷却壁侧面的中上部,因而可以考虑其侧面下方部位作为定位粗基准和夹紧面。

(4)完成冷却壁铸件飞边清理机器人系统的三维建模。对机器人系统运动进行路径轨迹规划和仿真分析计算,并进行碰撞检测,验证了设计方案的正确性和可行性。

关键词:工业机器人,冷却壁铸件,飞边清理

Abstract

Blast furnace cooling stave is an important water cooling part for lining of blast furnace. The task of this paper is to design a flicker cleaning robot for blast furnace cooling stave castings. In this paper, the development history and present situation of industrial robot in casting cleaning technology are analyzed, and the advantages of fly-edge cleaning robot compared with manual grinding are analyzed. The urgent need for the application of casting cleaning robot in production in China is obtained. Then, according to the structure of the flange of the cooling wall casting, the main points and requirements of the grinding process are analyzed. The specific requirements of the design and polishing scheme are as follows:

- A blast furnace cooling stave casting method based on industrial robot is proposed. Fly edge cleaning and polishing the overall solution, and complete the overall design. The scheme is to clean the flange of cooling stave castings with the mechanical arm clamping and grinding tool. In this design, the grinding process is divided into two big steps to achieve the flying edge cleaning requirements: The first step is to use the saw blade of the grinding wheel to cut off the large flange and to keep a certain amount of machining allowance. In the second step, the robot uses grinding wheel for grinding and finishing, so that the cooling stave after grinding can meet the requirement of machining accuracy.

- Finish the design of the front end tool. Due to the need to replace the grinding head in this design, so the front end tool Design separately. Cutting the flange of cooling wall by grinding wheel is the first step of grinding and cleaning work, and it is also a step of rough machining, so the precision requirement of machining is not high, and the requirement of machining can be achieved by using the scheme similar to the traditional cutting machine. Grinding process of grinding wheel is the second step of grinding and cleaning. In order to realize constant force control, cylinder is chosen to control grinding pressure. Since the grinding wheel is required to produce adaptive deviation, it is not possible to adopt the gear transmission device. Therefore, the belt drive is chosen, and the tension force of the belt is adjusted by the tensioning wheel at the same time. Ensure that there is enough driving force to drive the wheel when the wheel produces radial displacement.

- Complete fixture design. According to the cooling stave model, there are flashes around the cooling stave, if clamped directly on the side, the clamp will interfere with the flange. Therefore, considering the practical processing needs, the positioning clamping schemes are as follows: by investigating the structure of the cooling stave castings, the flash edges are all distributed in the middle and upper parts of the side of the cooling stave. Therefore, the lower side of the position can be considered as the positioning coarse reference and clamping surface.

- The 3D modeling of the flange cleaning robot system for cooling wall castings is completed. Path trajectory planning, simulation analysis and calculation of robot system motion are carried out, and collision detection is carried out to verify the correctness of the design scheme. And feasibility.

Keywords:Industrial robots, cooling stave castings, flange cleaning

目录

摘要 I

Abstract II

第1章 绪论 1

1.1研究的背景及意义 1

1.2铸件飞边清理机器人技术国内外现状 2

1.2.1铸件飞边清理技术发展历史阶段 2

1.2.2打磨机器人技术国外发展现状 3

1.2.3打磨机器人技术国内发展现状 5

1.3本课题主要研究内容 5

第2章 机器人总体方案设计 7

2.1打磨机器人设备整体结构 7

2.1.1打磨要求及特点 7

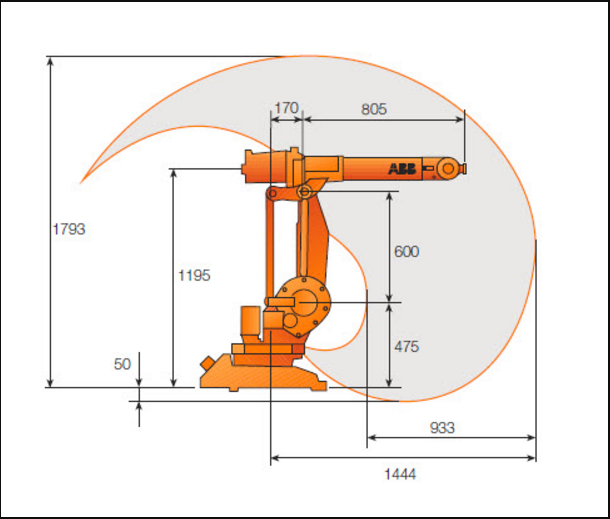

2.1.2机器人结构确定及型号的选择 7

2.1.3打磨机器人系统的结构设计方案 9

2.2飞边清理工艺分析 10

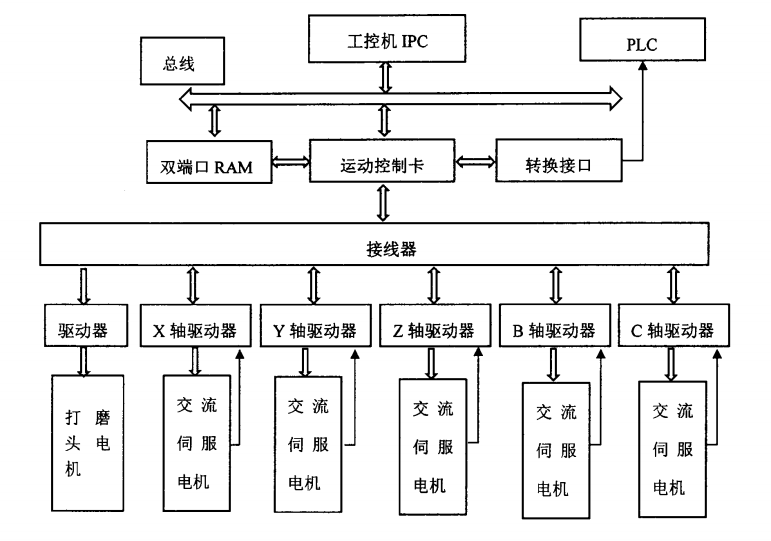

2.3打磨机器人系统总体控制方案 12

2.3.1打磨机器人系统控制方案 12

2.3.2变位机的控制系统 13

2.4本章小结 15

第3章 机器人前端装置设计 16

3.1前端打磨装置的整体结构 16

3.1.1砂轮切割装置的设计 16

3.1.2砂轮打磨装置的设计 17

3.2恒力磨削控制系统的设计 20

3.2.1恒力磨削控制原理 20

3.2.2磨削压力分析 21

3.2.3电机功率和转矩的计算 22

3.3本章小结 22

第4章 变位机设计 23

4.1变位机工作原理 23

4.2变位机机械部分的设计 23

4.2.1电机的选择 23

4.2.2齿轮的设计 25

4.2.3涡轮蜗杆设计 27

4.2.4回转支承的选型 28

4.3夹具设计 29

4.3.1研究原始质料 29

4.3.2定位和夹紧方案的选择 30

4.3.3回转台夹具设计及操作的简要说明 30

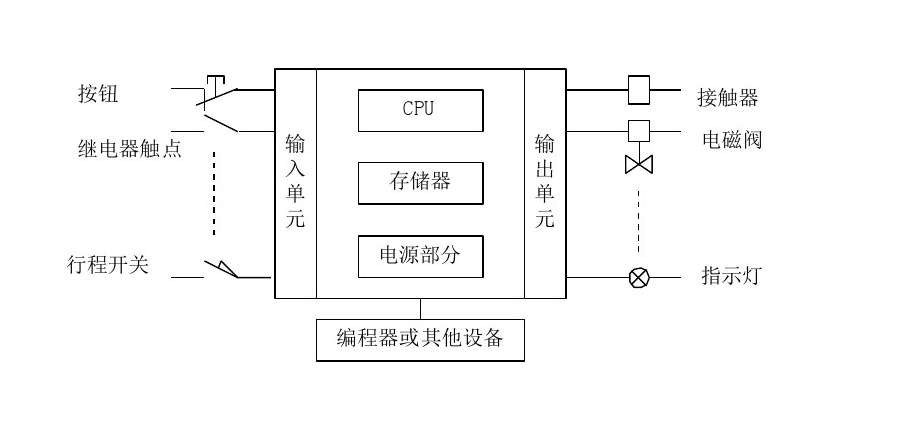

4.4变位机PLC控制系统的设计 31

4.4.1变位机PLC控制系统的设计思路 31

4.4.2变位机PLC控制系统的软件设计 31

4.5打磨机器人工作站设计 34

4.6本章小结 34

第5章 打磨机器人系统轨迹规划及仿真 35

5.1RobotStudio软件介绍 35

5.2机器人系统仿真路径的创建 35

5.3碰撞检测 36

第6章 总结与展望 39

参考文献 40

致谢 42

第1章 绪论

1.1研究的背景及意义

冷却壁是一种位于高炉的炉衬和炉壳之间的非常重要的冷却设备,通常从材料方面可以把冷却壁分为铸钢,铸铁以及铜冷却壁三种。冷却壁可以有效的对高炉炉缸的内衬进行冷却。它是被用到高炉风口以及风口下方的特定部位。高炉冷却壁的组成部分主要分为冷却输送水管、冷却壁本体以及保护套管组件三部分。冷却壁可以明显地保护炉壳受热以及烧红,从而保证高炉的安全生产。冷却壁的安装部位主要在高炉炉身、炉腹、炉缸等部位,其作用是承受高温,保护高炉过热,同时还要有承受炉料磨损、煤气流冲刷以及防止熔渣侵蚀的能力。

当前,虽然我国钢铁年生产量达到世界第一,但是在生产技术以及安全方面与发达国家相比还是比较落后的,而且安全事故也频频发生。由于高炉在传统的生产过程中会产生一些安全隐患,因此本文将对高炉生产中的冷却壁部件的铸件飞边进行机器人清理打磨设计。

铸件飞边指的是金属工件在处于毛胚的生产过程中,为了保证对所要生产的零件的外形尺寸等工艺参数的基本要求,在上下模的贴合面处留有许多额外的空间,这就导致了在进行铸件的浇注过程中,液态的金属在上下模处流出理想铸件的型腔之外,从而产生多余的部分,这部分我们称之为飞边。

图1.1 冷却壁铸件实物图

对于铸件飞边清理现状,目前我国大多数企业依旧是处于一种传统的用人工手持打磨工具对工件进行打磨操作的现状,其操作过程对工人的劳动强度要求非常高,在打磨清理的过程中产生的噪声、粉尘等,对工人的身体伤害也是非常的大,长期下去难免会导致各种疾病的产生,而且近年来的因为打磨作业而导致的工伤事故也日益增加,工作环境也变得更加恶劣,工人劳动成本也是一涨再涨,有时甚至面临因为作业环境太差而导致招工难的尴尬场面。同时为了进一步去提高生产产量和降低劳动成本,铸造行业对于用一种自动化的机器人来代替人工来完成各个相应的操作的需求就变得更加迫切[5]。通过分析前面的问题,提出了利用工业机器人的灵活度高的特性,来研究用其取代人工对冷却壁的飞边进行打磨作业。

通过查阅相关的资料后,发现打磨机器人在这一领域中有着巨大的优势,如成本低,工作时间可控,还能连续的工作,工作效率高,并且可适应各种恶劣环境下的工作,可进行各种高精度的复杂的动作等等[4]。用打磨机器人代替人工打磨能够有效的防止应各种误操作或者偶然事件导致的工伤事故,打磨机器人最大的特点是它能适应各种复杂的工作环境,有些甚至是人工根本难以适应的[6]。

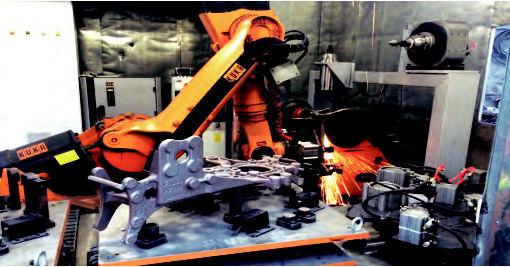

图1.2 自动打磨单元

从上述大背景中,不难发现打磨机器人对于铸造行业来说,其意义非同一般。此次的设计旨在解决某钢厂高炉冷却壁的铸件飞边的清理问题,缓解工人的劳动强度,改善工人的工作条件,提高产量和效率,降低生产制造成本。

1.2铸件飞边清理机器人技术国内外现状

1.2.1铸件飞边清理技术发展历史阶段

铸件飞边指的是金属工件在处于毛胚的生产过程中,为了保证对所要生产的零件的外形尺寸等工艺参数的基本要求,在上下模的贴合面处留有许多额外的空间,这就导致了在进行铸件的浇注过程中,液态的金属在上下模处流出理想铸件的型腔之外,从而产生多余的部分,这部分我们称之为飞边。飞边的外形结构等参数与在铸造过程中所使用的金属材料、锻件的结构以及工艺方法等因素密切相关[8]。飞边的产生所带来的危害是:铸造过程遗留下来的飞边对于后续的加工,主要表现在加工工艺基准上产生较大的影响,其次则是清理大量的飞边需要耗费大量人力物力和财力资源,而且飞边本身也是一种对原材料的浪费[9-10]。

铸件飞边的清理技术主要经过三个发展阶段:手工打磨阶段------专机打磨阶段------机器人打磨阶段[11]。

(1)手工打磨阶段

采用手工打磨去除铸件飞边是最原始也是目前最乞待淘汰的方法,它的具体方式就是工人直接用铁锤和砂纸在工件表面进行反复敲击和打磨,或者对于小型的铸件,工人直接手持着被加工工件在砂轮或者磨石上进行打磨,这种传统的打磨方法必然存在大量的问题:①手工打磨过程对工人的体力要求非常大,而且打磨的效率非常低下;②打磨出来的工件质量较低,工人师傅主要依靠自身多年的经验来判断,并没有专用的检测仪器来进行检测;③工人所处的工作环境有时比较恶劣,粉尘等比较严重,而且对于工人的劳保用品的更换,员工的体检等等各项支出都比较大。

(2)专机打磨

铸件的飞边可以通过切割机进行切割。具体方法类似于去毛胚机的方法,主要分为三种[12],一种是刀具移动式,而铸件毛胚则固定在辊道上,工人通过手持砂轮对铸胚件进行切割和打磨,第二种则是刀具固定,用移动铸胚件的方法来进行切割打磨。第三种方法则是锤刀式,将高速旋转的锤刀直接在工件待加工处进行打磨。

根据以上的总结概括可知,实际上大部分的机器打磨所能打磨的有效的打磨部位都有一定的局限性,另外,这种打磨方式效率也比较低下。

(3)打磨机器人打磨

用机器人进行铸件的清理打磨是一种非常理想的打磨方式,机器人相较于人工,有着无可比拟的优势,不仅打磨效率高,打磨工件的表面质量好,一致性高,而且机器人打磨还特别适合于去切除一些硬、韧性的金属材料。

1.2.2打磨机器人技术国外发展现状

在铸件打磨清理技术方面,国外由于有着劳动力短缺但工业化非常发达的国情,会倾向于利用一些机械加工设备,开发出用于用于铸件打磨清理的相关设备,并且事实也证明了投入之后取得了非常理想的效果,不但使得生产效率得到大幅的提高,同时又减轻了工人的劳动强度,并且改善了作业环境。

打磨机器人是一种应用于铸件飞边、毛刺清理打磨的智能工业机器人。打磨机器人在国外早已开始使用,国外比较著名的生产打磨机器人的公司有瑞典的ABB Robotics,日本的Fanuc、Yascawa,德国的KUKA Roboter,美国的Adept technology、American Robot 等。这些公司都已经成为了当地的支柱性产业。

例如比较典型的Olofsfors AB,它是瑞典的一家非常成功的制造商和开发商,专门生产建筑行业和林业的各种硼钢产品。其总部和它唯一的工厂里有30来台ABB机器人用于材料的打磨和清理作业。 并且ABB还能够将其机器人与其先进服务相连接,现今大约有7000多台ABB机器人与ABB的能力连接服务平台相连接,在多达40个国家的超过750个客户站点上,拥有超过40,000台机器人,而且还提供嵌入式连接,实现高的性能与可靠性。另外,德国的KUKA公司在1973年研发出了名为FAMULUS的第一台工业机器人,之后就一直专注于向工业生产过程提供先进自动化解决方案。KUKA机器人还在铸造和锻造业中,可以被直接安装在铸造机械上。在去除毛刺以及打磨等加工过程还有质量监控等过程中均可以使用到。它的客户主要来自汽车制造领域,但是在其它的工业领域运用也开始越来越广泛。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: