10微米超细球磨机设计毕业论文

2020-04-05 11:02:43

摘 要

随着时代的发展,对矿料的粉磨的精度要求也越来越高,一般都在几十几个微米的精度,有时甚至能够达到纳米的精度,这个等级的产品粒度,采用常规式的球磨机很难能够做到,而且物料消耗,能源消耗也会成倍增长。

我首先对行星式球磨机进行了总体方案设计,首先磨机的工作方式是行星式运动,工作时两个或者四个磨罐同时工作,提高产出。主要传动方式为皮带传动和齿轮传动,由于是行星式球磨机,行星齿轮传动与常规的齿轮传动不同,在行星齿轮传动中有一个固定不动的惰轮,与之啮合的四个行星齿轮均绕着它旋转。最大装样量为磨罐容积的三分之一,考虑到立式球磨机做行星运动时物料与研磨体的堆积。最后是轴的设计与校核,一根是起中心传动作用的主轴,主要承载弯矩力;另外两根是托盘轴,传递齿轮传动传递过来的力。

现阶段的行星式球磨机,主要用于物料混合、超细磨、小样制备、分散纳米材料、研制新型产品和小批量生产高新技术材料。我的创新在于把行星式运动加入到大型球磨机设计,同时采用立式结构设计,并且试用皮带传动连接电机和主结构之间的运动。同时采用新型的研磨体-柱球,大大的提高了研磨效率。

为了使物料能够更加合理的分布,我们需要对球磨机的进料部分给出相关改进措施。

为了达到物料下溜角大于休止角,使物料进给流畅的目的,我们可以将老式的90度角下料溜改为倾角式下料溜,并且合理的选定进料点,使物料直接进入罐体的外部空间。最后由经验公式和记载数据进行的相关计算可以得出,进料装置的材质,罐体理想转速,物料填充率和球磨机实际所需功率等有关数据。

关键词:行星式球磨机;细磨与超细磨;研磨介质

Abstract

With the development of the times, the accuracy requirements for the grinding of minerals are getting higher and higher. Generally, the precision of the grinding process is several tens of micrometers, and sometimes even nanometer accuracy can be achieved. The product granularity of this level adopts the conventional type. Ball mills can hardly do this, and material consumption and energy consumption can multiply exponentially.

I first carried out the overall design of a planetary ball mill. First, the working mode of the mill was planetary motion. Two or four grinding tanks worked at the same time to increase output. The main transmission methods are belt drive and gear transmission. Because it is a planetary ball mill, the planetary gear drive is different from the conventional gear drive. In the planetary gear drive, there is a fixed idler gear, and the four planetary gears meshing with it are wound. It rotates. The maximum sample loading is one-third of the mill tank volume, taking into account the accumulation of material and grinding bodies when the planetary ball mill moves in a planetary motion. The last is the design and verification of the shaft. One is the main shaft that acts as a center drive and mainly carries the bending moment force; the other two are the pallet shafts, which transmit the force transmitted by the gear transmission.

Planetary ball mills at this stage are mainly used for material mixing, ultrafine grinding, sample preparation, dispersing nanomaterials, developing new products, and producing high-tech materials in small batches. My innovation is to add planetary motion to the design of large ball mills, while adopting a vertical structure design and trialing belt drives to connect the motion between the motor and the main structure. At the same time, a new grinding body-pillar ball is adopted, which greatly improves the grinding efficiency.

In order to make the material more reasonably distributed, we need to give relevant improvement measures to the feed part of the ball mill.

In order to achieve the goal that the material slip angle is greater than the angle of repose and make the material feed smooth, we can slip the old 90-degree angle blank into a tilt-type material slip, and reasonably select the feed point to make the material enter directly The external space of the tank. Finally, the relevant calculations based on empirical formulas and recorded data can be used to determine the material of the feeding device, the ideal rotational speed of the can body, the material filling rate, and the actual required power of the ball mill.

Key words: planetary ball mill; fine grinding and ultrafine grinding; grinding medium

目 录

摘要 4

Abstract 4

1绪论 6

1.1课题的目的及意义(含国内外现状分析) 6

2.2方案设计 9

3详细设计 12

3.1.研磨介质研究 12

3.2齿轮传动的优点 13

3.3 行星式球磨机的几项主要考核指标 14

3.4高效行星球磨机特点 16

3.5球磨机的临界转速 17

3.6球磨机的理论适宜转速 n 18

3.7转速比 18

3.8磨机的实际工作转速 19

3.9磨机的实际功率 20

4主要结构部件设计 22

4.1主轴的结构设计 22

4.2小轴设计 27

4.3齿轮设计 32

4.4下箱体设计 36

4.5大小轮槽设计 37

4.6带传动设计 38

5结论与展望 41

阅读的参考文献 43

1绪论

1.1课题的目的及意义(含国内外现状分析)

在现代化的工业生产当中,球磨机是主要的破碎粉磨设备。而且它应用广泛,在物料的破碎和粉磨过程中扮演者极其重要的角色。球磨机的发展历史已经有100多个年头了,在今后相当长一段时间内,仍然还会在破碎粉磨领域中起主要作用,并且还会在许多工业部门广泛地应用。

为了提升材料的性能和研究它的组成部分,需要将其研磨的更加细小、均匀。常规球磨机的研磨方式是在球磨罐的旋转下,球磨罐里面的研磨体和物料产生撞击作用,可以将材料粉碎并且研磨。一般球磨机的球磨罐里面装有研磨体即磨球,打开电动机后动力就带动球磨罐旋转,球磨罐里面的研磨体和物料做竖直圆周运动,两者通过相互撞击方式达到研磨材料的目的。但是做竖直圆周运动必须要满足一定的条件,不然就无法细致地研磨材料。另外,到达一定程度时材料和研磨体会沿着同一个方向旋转,在球磨罐内互相碰撞的机会减少,研磨效果和效率就会变低。所以通过一般的球磨机获得细致的材质是十分困难的。

国外对行星式球磨机的研究和应用已经十分成熟。最有代表性的就是德国RETSCH公司和FRITSCH公司。RETSCH公司的新型行星式球磨机可以快速高效的得到品质非常好的研磨颗粒样品,甚至能达到纳米级别。FRITSCH公司的行星式球磨机有许多的优点,比如操作简单、可靠性高、清洗方便等,其代表产品是Pulverisett系列行星式球磨机。

国内对行星式球磨机研究的起源于江苏省“八五”攻关计划,许多概念在那时应运而生,其中有最佳运动参数、磨筒内物料运动分布、冲击力、粉磨功耗与超细粉磨极限粒径和磨筒自保护等概念。许多文章在对行星磨的最佳工作参数和节能机理进行分析之后,得出了一定的结论,并且给出了非常多的有价值的成果,例如:行星磨的临界转速、最佳装球率、最佳转速以及最佳料球比。2009年,国家“973”计划项目“水泥低能耗制备与高效应用的基础研究”中将“水泥粉磨动力学及过程控制”立为第三子课题,仔细探讨了行星式磨法的动力学和节能机理。越来越先进的设备和越来越精湛的工艺的不断出现是由于近现代工业发展对极细和超细的物料的需求量逐渐增大,品质要求不断提高的一种回应。在实际的工业生产过程当中,许多工厂往往需要将固体矿料进行粉碎,细磨到微米级别,甚至有些矿物需要达到纳米级别。这样极细和超微细的产品粒度,如果采用常规的圆筒形球磨机作为矿料的超细磨矿设备,不仅磨矿过程中的能量消耗和钢材料消耗极大,而且粉磨效率也特别低。显而易见,对于一个实际生产设备来说,是不现实的。

一款由南京大学仪器厂所研发推出得一种新型行星磨机。该机为一种卧式行星磨机,球磨罐被卧式安放在托盘上做行星运动。在这个实际运动中,球磨罐的底面没有被固定,罐内的研磨介质和物料在竖直平面内受到离心力和重力二个力的共同作用。机器运转时,球磨罐内各个方向的受力的方向和大小都在不断变化,难以预测它的运行轨迹,由此导致研磨介质和物料在高速中激烈碰撞、挤压,有效的提高了研磨的效率和质量。

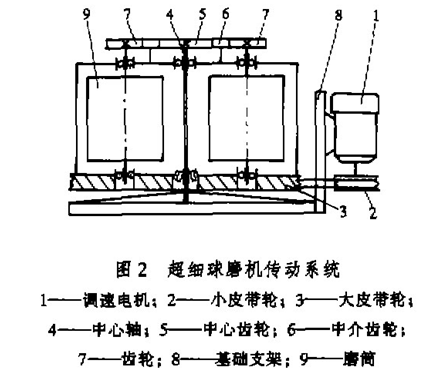

由张克仁团队所研发的TCMJ-1型超细球磨机也是行星式球磨机的代表,它是以平面搓洗为主体的平动式超细粉碎方法。试验结果显示,该机是一款节能,高效的超细球磨机。

2方案设计

2.1研磨过程简析

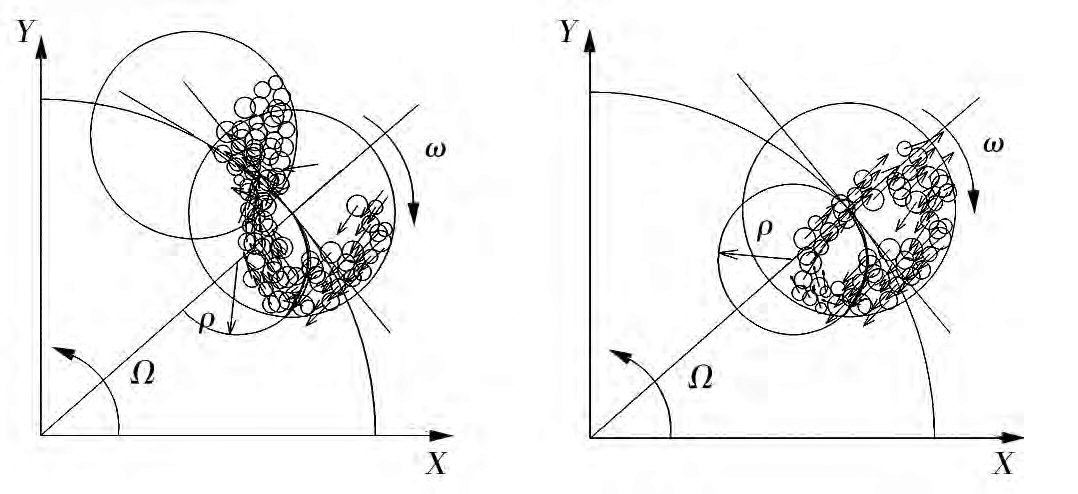

行星式球磨机与一般球磨机不同的地方在于它的研磨体和物料是在一个二维旋转空间作高能运作,四个球磨罐放置在一个转盘上,球磨罐和转盘一起旋转,此时属于它的公转运动,与此同时球磨罐还在绕着自己的中心轴旋转,这就是它的自转,于是研磨体和物料在这么高的旋转速度中相互混合。到了一定时刻,研磨体和物料会因为强大离心力和快速自转的原因,在球磨罐里面从一侧飞越到另一侧,如图1-2,它们俩互相碰撞,物料被磨的十分细小。物料和研磨体在自转和公转这两个离心力的作用下,两者的合力不断地发生着变化,尤其是方向方面,研磨体和物料在里面做杂乱无序的运动,只要提高转速就能增加碰撞的几率,这就起到了高效研磨的效果。

a)研磨体和筒壁碰撞的实际运动 (b)研磨体和筒壁碰撞的近似相对运动

图1-2 研磨体和磨筒壁的碰撞过程示意图

2.2球磨机拟采用的总体分析和设计

球磨机拟采用的总体分析和设计:如下表

2.3球磨机传动结构示意图

球磨机传动结构示意图:

2.4完成任务的时间节点

完成任务时间节点:

第1-3周:明确毕业设计任务,查阅相关资料,了解超细球磨机的结构,明确毕业设计任务

对自己查阅的资料进行相总结,选择自己力所能及的相关方案,解决自己所遇到的问题,争取拿出一个大体设计方案。

撰写开题报告,完整翻译一篇外文文献,对所查阅的外文文献进行大体的认识和总结。

第4-7周:确定超细球磨机总体设计方案,对球磨机进行机械结构的运动分析。

第7-14周:进行超细球磨机机械结构的详细设计,并且完成图纸的相关绘制,包括设计总图1张,部件设计图、零件设计图等若干。

第15-17周:撰写设计计算说明书,包括参考文献目录,不少于12篇,其中外文文献不少于2篇,字数不少于10000字

第18周:毕业答辩。

3详细设计

3.1.研磨介质研究

3.1.1介质形状尺寸研究

在多次查阅比较不同类别的球磨机的有关资料后,我了解到对球磨机粉磨精度产生影响的除了运动方式和二次加工过程之外,还有一个不可忽视的因素—研磨介质。研磨介质对研磨精度的影响主要是介质的尺寸和介质的运动规律。球磨机靠着球磨罐内的物料和球磨介质之间发生的碰撞,还有物料和罐体之间的挤压,来对物料实现破碎,细磨。在球磨罐内的物料和介质之间发生碰撞的时候会做功,而这一力学过程是介质把能量作为媒介来完成的,所以我们能够发现介质尺寸的大小决定着它所携带的能量的多少,继而决定着功的大小,力的大小,最终影响到我们所需要物料的质量和精度,影响粉磨过程中的介质消耗和能量消耗。所以绝对不能忽视介质尺寸的选择。单一的从介质大小的层面上来看,如果介质的尺寸越大,那么介质所造成的冲击力越大,物料越容易破碎,但是随着破碎的进行,被震碎的物料却难以与大的介质接触,反而不能够达到预期的结果。除此之外,当填充介质的填充率一定时,介质尺寸的大小就会影响介质数量的多少,介质的体积增大,一定空间下的介质数量就会与之减少,那么单位时间内,对物料的冲击次数也就会较少。与此同时,介质的研磨面积,研磨能力,对细物料二次粉磨作用也会减小。但是如果介质的尺寸过小时,介质对物料的冲击力也就会大大减少,所产生的破碎能量不足。第一次冲击后,没有对物料造成破碎,没有破碎的物料的弹性势能转变为弹性恢复,又造成了能量的流失。所以只有在同时满足介质尺寸和物料粒度相匹配,准确的破碎力,这两个条件时,物料才刚好在结合力较弱的晶界面处破裂,才能减少能量消耗。通过对介质尺寸给物料粉磨所带来影响的分析,我借鉴了同济大学的戴教授通过总结国内外试验和生产应用所得出的结论:形状、尺寸和级配合理的新型研磨体——柱球(段球)(如图1),对于提高磨机效益、降低球磨消耗来说是最适宜的研磨介质。

3.1.2介质运动规律理论研究

介质的运动主要是存在于罐体内的,介质会在罐体内与物料,罐体壁发生不规则碰撞,在实际生产中,这些规律难以把握。由于DEM在工程领域中的使用,所以粉磨过程中的介质运动可以借助DEM进行仿真,研究。由于DEM的复杂性,就不在此讨论介质的具体运动规律.

3.2齿轮传动的优点

采用齿轮传动主要考虑到的是为了使四只球磨罐所产出的产品的精度大体一致。还有就是皮带传动过程中会存在打滑,皮带磨损等现象,采用齿轮传动,就不必更换行星轮的皮带,大大降低了劳动强度。

3.3 行星式球磨机的几项主要考核指标

转速 | 要求能够高能高效的将物料磨细, |

最大连续工作时间 | 要求球磨机在连续运转一定时间后,还能够保持一定的工艺条件,工艺精度。 |

一致性 | 要求在材料和工艺条件一定的情况下,两罐或者四罐运转所得到的产品大体一致。 |

重复性 | 要求在材料和工艺条件一定的情况下,多次运转后所得的到产品大体一致。 |

噪音 | 球磨机在运转时,由于物料和研磨体还有罐体之间的碰撞,会产生巨大的振动与噪声,噪声高达100-115dB,对工人和周围环境影响极大,所以要采取相关措施减小噪声。 |

转速比 | 公转与自转的转速比是行星式球磨机一项技术性能指标,该参数与转速大小,研磨时间等因素有着密切,复杂的关系。所以要制定合适的转速比。 |

3.4高效行星球磨机特点

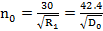

3.5球磨机的临界转速

当研磨体所产生的离心力等于它本身的重力时,研磨体的脱落角为,球磨罐的转速为一定值。

临界转速就是当研磨体紧紧贴附在罐体上,与罐体一起旋转时的速度。把研磨体处于极限位置时的脱离角 代入研磨体运动基本方程式,可得临界转速:

代入研磨体运动基本方程式,可得临界转速:

= (1)

(1)