超越离合器自动装配机设计毕业论文

2020-04-05 11:03:21

摘 要

超越离合器就是一种只能单向传动而另一个方向锁死的轴承。单向滚针离合器主要由外环、滚针、弹簧和行星轮以及保持架组成。当行星轮为主动件并且按顺时针方向旋转时,滚针受摩擦力作用被楔紧在槽内,与外环紧密贴合在一起,因而带动外环转动,此时离合器处于接合状态。当行星轮反转时,滚针在摩擦力的作用下被推到槽中较宽的部分,不再楔紧在槽内,此时离合器处于分离状态,不能带动外环转动。由于超越离合器可以传递较大的扭矩,已经广泛应用于生产制造的各个方面。单向滚针离合器的主要装配方式还是靠人工,装配效率比较低,需要通过装配自动化来大幅度提高效率。

本文首先通过对超越离合器装配现状的分析,确定出超越离合器自动装配机的工位个数及对应的功能,然后确定自动上料机构的类型及尺寸参数,并设计随行夹具和压紧机构,最后借助三维建模软件SolidWorks进行建模。所得结果对于超越离合器的自动装配具有重要的意义。超越离合器自动装配机可以大大提高超越离合器的装配效率,节约劳动力和劳动成本。

关键词:振动上料;夹具;压紧机构;自动装配

Abstract

An overrunning clutch is a bearing that can only be driven unidirectionally and locked in the other direction. The one-way needle roller clutch is mainly composed of an outer ring, a needle roller, a spring and a planetary gear, and a cage. When the planetary gear is the active part and rotates in the clockwise direction, the needle roller is wedged tightly in the groove by the friction force and fits tightly with the outer ring, thus driving the outer ring to rotate, and the clutch is in the engaged state. When the planetary gear is reversed, the needle roller is pushed to a wider portion of the groove under the action of the friction force and is no longer wedged tightly in the groove. At this time, the clutch is in a disengaged state and cannot drive the outer ring to rotate. Because the overrunning clutch can transmit larger torque, it has been widely used in various aspects of manufacturing. The main assembly method of the one-way needle roller clutch still depends on labor, and the assembly efficiency is relatively low. It is necessary to greatly improve the efficiency through assembly automation.

This paper first analyzes the status of the overrunning clutch assembly, determines the number of stations and corresponding functions of the overrunning clutch automatic assembly machine, then determines the type and size parameters of the automatic feeding mechanism, and designs the accompanying fixture and pressing mechanism. Modeling with 3D modeling software SolidWorks. The results obtained are of great significance for automatic assembly of overrunning clutches. The overrunning clutch automatic assembly machine can greatly improve the assembly efficiency of the overrunning clutch, saving labor and labor costs.

Key Words:Vibration feeding; fixture; pressing mechanism; automatic assembly

目录

第1章 绪论 1

1.1 论文研究的目的和意义 1

1.2 国内外研究现状 1

1.2.1 国外研究现状 1

1.2.2 国内研究现状 1

1.3 论文(设计)研究的内容 2

第2章 自动装配机的方案设计 3

2.1 设计原理 3

2.2 方案流程图 3

2.3 设计方案 3

2.3.1 整体布局方案的选择 3

2.3.2 自动上料机构的选择 4

2.3.3 采用的方法和措施 5

第3章 自动装配机的结构设计 6

3.1 随行夹具设计 6

3.1.1 定位方案的选择 6

3.1.2 随行夹具结构设计 6

3.2 圆盘自动上料机设计 7

3.2.1 参数选择和计算 7

3.2.2 圆盘自动上料机结构设计 9

3.4 压紧机构设计 12

第4章 机械结构的运动分析 15

第5章 结论与展望 17

参考文献 18

致谢 19

第1章 绪论

1.1 论文研究的目的和意义

由于超越离合器目前主要靠人力进行组合装配,生产效率十分低下,需要通过实现装配自动化来提高效率。本文通过对超越离合器自动装配机的研究和设计,了解超越离合器的工作原理和装配方法,理解分析自动装配机的结构,设计相应的自动上料机构,随行夹具和自动压紧装置,实现超越离合器的自动装配,可以大大提高超越离合器的装配效率,节约劳动成本。

1.2 国内外研究现状

1.2.1 国外研究现状

从20世纪50年代开始,世界轴承工业开始逐步发展,轴承的自动装配技术也逐渐发展成为一项专门的技术。现在,在许多工业十分发达的国家里,对于大批量的轴承,通常都通过自动化设备进行加工制造,具有生产效率高、制造精度高的特点。而对于那些超大批量的,则是通过建造一条自动化生产线或者是建设自动化的车间和工厂来进行高效的加工和装配。许多世界知名的生产轴承的企业,如日本的NSK、NTT、NMB,瑞典的SKF,美国的TIMKEN、德国的FAG 等,已经具有十分成熟的自动装配技术,使轴承所有的加工和装配过程完全通过自动化设备实现,具有十分高效的生产效率,大幅减少了劳动成本,质量也相对有所提高。

1.2.2 国内研究现状

早在1960年,西安交通大学和洛阳轴承研究所通力合作,成功的研究建设出了我国第一条轴承的自动化装配生产线,是关于深沟球轴承的自动装配的。尽管我国对于轴承自动装配的研究起步较早,但由于各个研究机构对于轴承的生产批量比较小、投入的研究经费较少、生产的质量也比较低等一系列原因,这项技术在我国的发展得较为缓慢。

20世纪90年代以后,国内的轴承工业不断的发展和进步,我国对于自动化、机械化的装配也开始深入研究。国内的许多高校和研究所开始努力的自主研发各种类型的轴承自动装配机,不少经济实力相对可以的民营轴承企业也想方设法的去引进国外的先进的自动装配技术或者购买自动装配的机械自动化设备,降低大量的劳动成本和劳动力,使自动装配的质量和效率也大大提高。西安海红轴承厂自主研发的滚动轴承的自动装配线,达成了滚动轴承各项生产过程的半自动化流水作业。在2005年,钱潮轴承新建造了一条圆柱滚子轴承的自动装配线,将圆柱滚子轴承的生产效率大大提高,同时,生产质量也有所加强。我国对圆锥滚子轴承的自动装配的研究起步比较晚,而且做这方面研究的企业和机构比较少。如今的现状是,国内的轴承生产厂家在生产圆锥滚子轴承的过程中,全程的各道工序基本都是通过人工完成的,或者是只有小部分工序可以通过自动化实现。浙江万向特种轴承有限公司研开发了一种圆锥滚子轴承的半自动装配机,该机器是自动整理滚子,保持架仍然要通过人工转动调节,而且要通过脚踩开关来实现滚子的上料,使得装配效率提高了将近三倍。瓦房店轴承集团公司研究并制造出一种双列圆锥滚子轴承组合装配模,能够提高装配质量,因为它在装配过程中既能做到不触碰上面的内组件,又可以将压力集中在保持架上。当下,在国内也有许多圆锥滚子轴承自动装配机的产品比较成熟了。但是大多数企业中却没有单向滚针离合器的自动装配机,还是主要靠人工组装来完成,装配和生产的效率极其低下。

1.3 论文(设计)研究的内容

通过对超越离合器的结构和原理的分析,对自动装配技术的理解,以及对现有的各种轴承自动装配机的认识和分析,来设计单向滚针离合器自动装配机的自动上料机构,随行夹具和自动装配机构,最终来实现单向滚针离合器的自动装配。此次设计中,确定了超越离合器自动装配的工艺过程,着重设计自动上料机构,对圆盘式自动上料机的各项具体参数进行详细的计算和确定,根据计算的数据完成三维模型的创建。然后根据机械原理和机械设计的相关知识,完成其他机构的设计和确定,再进行相关部件的运动分析。

第2章 自动装配机的方案设计

2.1 设计原理

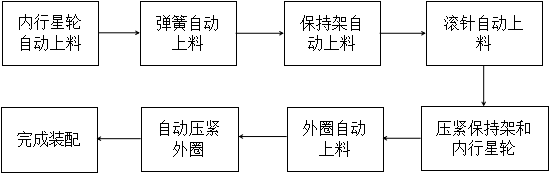

对传统手工组装超越离合器的工序进行了解和分析,查阅参考圆锥滚子自动装配机的设计方案,确定自动装配机的自动装配工序,然后再进行对应工序的机械结构的设计,包括自动上料装置,随行夹具和气动压紧装置。超越离合器的组成零件有内行星轮、弹簧、保持架、滚针和外圈。传统人工组装超越离合器的工序是:1.手动上料内行星轮;2.安装弹簧;3.将滚针装在保持架上;4.保持架和行星轮压紧;5.上料外圈再进行压紧;6.完成装配,下料。

2.2 方案流程图

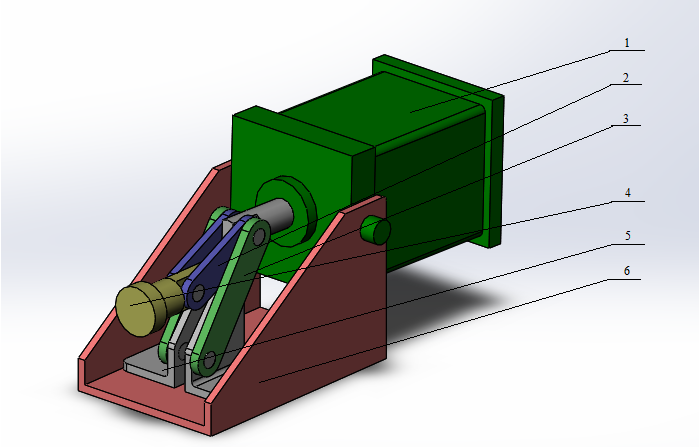

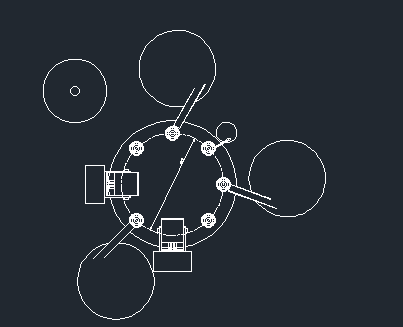

对于此次自动装配的工位的设计,我参考了圆锥滚子轴承自动上料机的各道工序工位的设计,我初始想按照先外圈再内圈再滚针最后保持架的顺序进行,但是发现一个十分严重的问题,那就是超越离合器的安装比普通轴承多一道工序那就是弹簧的上料安装。所以此次设计中最终决定自动装配的八个工位分别为:内行星轮自动上料工位、弹簧自动上料工位、保持架自动上料工位、滚针自动上料工位、保持架压紧工位、外圈自动上料工位、外圈压紧工位和下料工位。

对于此次自动装配的工位的设计,我参考了圆锥滚子轴承自动上料机的各道工序工位的设计,我初始想按照先外圈再内圈再滚针最后保持架的顺序进行,但是发现一个十分严重的问题,那就是超越离合器的安装比普通轴承多一道工序那就是弹簧的上料安装。所以此次设计中最终决定自动装配的八个工位分别为:内行星轮自动上料工位、弹簧自动上料工位、保持架自动上料工位、滚针自动上料工位、保持架压紧工位、外圈自动上料工位、外圈压紧工位和下料工位。

图2.1 超越离合器自动装配流程图

2.3 设计方案

2.3.1 整体布局方案的选择

一般自动装配机的布局方案有直线式和转盘式,直线式成本较低,相比于直线式来说,转盘式可以同时进行上下料和加工,有利于节省时间,提升工作效率。转盘式自动装配机应用的场合主要是零件总数较少、零件的尺寸小、装配所需的时间短的装配场合。至于零件的外形尺寸较大,整个过程工位多,特别是整个过程中需要人工检查测量的工位多或人工手动和机器自动装配混合的多道工序的生产线,则最好选用直线式自动装配机。所以此次最终选定的是转盘式八工位自动装配机。

我的初步想法是让工件安装定位在随行夹具上随着转盘的旋转依次进入各道工位,然后对应在各道工位的位置完成加工进入下一工位。我的设计思路示意图如下图2.2所示:

图2.2总体方案设计示意图

图2.2总体方案设计示意图

2.3.2 自动上料机构的选择

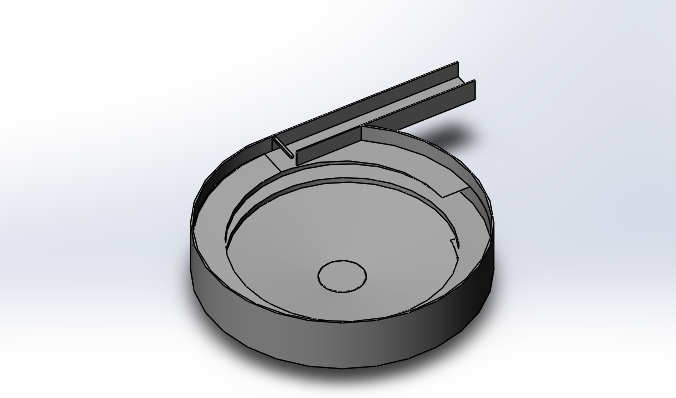

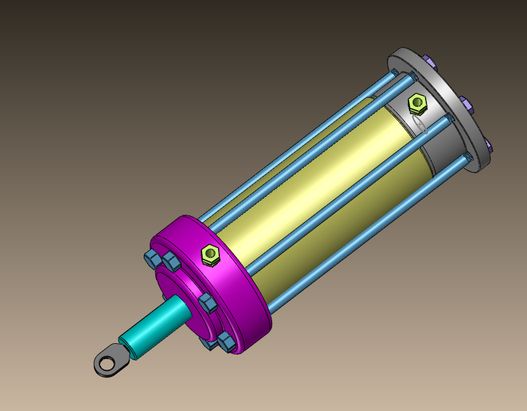

自动上料机构主要有圆盘式自动上料机和直槽式自动上料机这两种。直槽式自动上料机结构简单,运行可靠,安装较为方便,但是一般多用于矿山机械。圆盘式自动上料机是通过料斗的振动来使物料活动起来,可以防止物料堵塞,防止物料和料斗或料仓粘在一起,有利于料仓中物料的排出,常常在机床上下料装置中出现和使用。它在整个上料以及定向的过程中没有猛烈的搅拌、碰撞和摩擦,所以通常不会让物料的加工表面和加工精度受到损伤,十分适合那种已经加工过的零件,还有壁特别薄,十分脆弱的零件。圆盘式自动上料机(图2.3)具有定向容易,通用型强,送料效率高,送料速度容易调整等特点。

自动上料机构主要有圆盘式自动上料机和直槽式自动上料机这两种。直槽式自动上料机结构简单,运行可靠,安装较为方便,但是一般多用于矿山机械。圆盘式自动上料机是通过料斗的振动来使物料活动起来,可以防止物料堵塞,防止物料和料斗或料仓粘在一起,有利于料仓中物料的排出,常常在机床上下料装置中出现和使用。它在整个上料以及定向的过程中没有猛烈的搅拌、碰撞和摩擦,所以通常不会让物料的加工表面和加工精度受到损伤,十分适合那种已经加工过的零件,还有壁特别薄,十分脆弱的零件。圆盘式自动上料机(图2.3)具有定向容易,通用型强,送料效率高,送料速度容易调整等特点。

图2.3 圆盘式自动上料机

考虑到此次设计中各个零件都属于规则的近似圆柱形的零件,而且都体积较小非常契合圆盘式振动料斗,因此最终选定用圆盘式自动上料机来实现各个零件的自动上料。

2.3.3 采用的方法和措施

首先查阅相关资料,将传统的人工的装配方式和轴承的自动装配机的相关设计经验结合起来,确定出具有可行性的总体装配方案。逐步分析每一个工序的完成,所对应的机械结构,根据机械原理和机械设计的相关知识,通过计算,确定各个装置(机构)的各项参数,然后利用SolidWorks进行建模,并根据所学知识进行某些机械结构的运动分析,实现超越离合器的自动装配。

第3章 自动装配机的结构设计

3.1 随行夹具设计

3.1.1 定位方案的选择

根据定位原理和零件的结构及加工要求,内行星轮保持架和外圈需要被限定5个自由度,均采用一轴加一平面的方式进行定位。滚针需要被限定4 自由度,采用类似于轴套的结构进行定位。

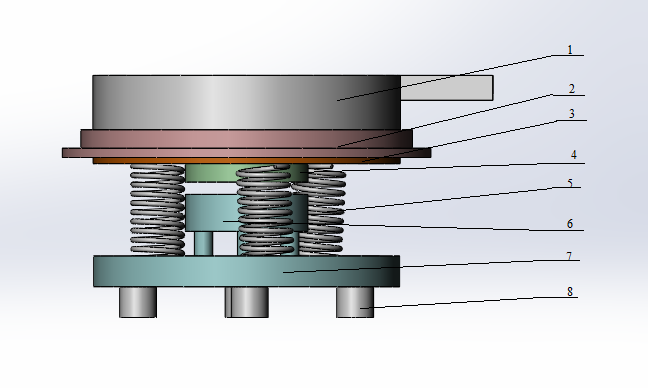

3.1.2 随行夹具结构设计

随行夹具是在自动生产线上使用的适合生产大量的零件一种可以移动的夹具。

根据加工要求,需要依次上料内行星轮,弹簧,保持架,滚针和轴承外圈。所以设计了如下的夹具:

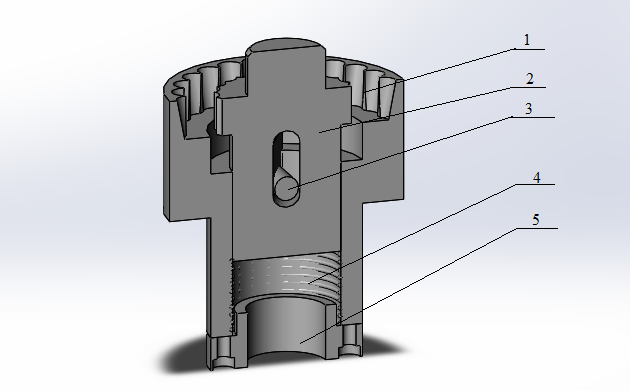

图3.1 随行夹具装配剖面图

图3.1 随行夹具装配剖面图

图3.1中,1是夹具的外模,2是夹具的内模,3是导向柱,4是复位弹簧,5是底板。

其工作原理是:超越离合器的内行星轮落在2夹具的内模的顶端的圆柱上,圆柱和底面共限定5个自由度。然后随夹具一起移动。保持架上料后放置在1夹具的外模和2夹具的内模之间,滚针沿着1夹具的外模上的锥形槽进入保持架中,接下来在压紧内圈和保持架的工位,内圈和2夹具的内模一块被压紧机构压下,与内外模之间的保持架和滚针被压紧在一起,然后压紧机构抬起,整个压好的保持架和内圈随夹具的内模2一起被4复位弹簧顶起恢复原来的位置,随夹具进入外圈上料工位,然后再压紧外圈,完成装配。

3.2 圆盘自动上料机设计

3.2.1 参数选择和计算

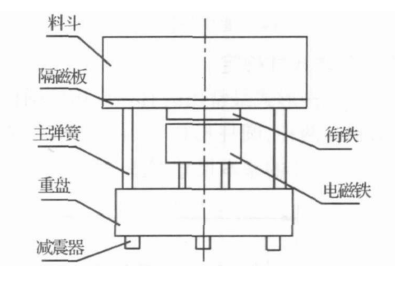

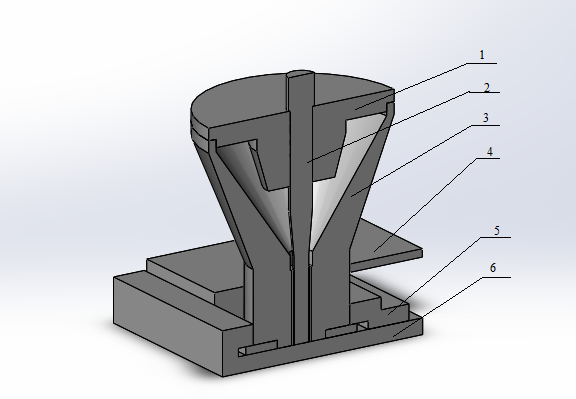

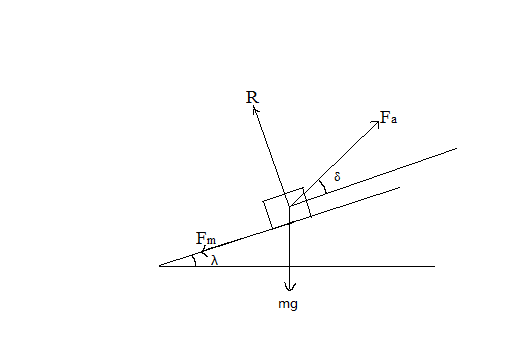

圆盘式电磁振动料斗由螺旋槽料斗、弹簧、隔磁板、重盘和电磁振动器构成。最主要的部分还是料斗的尺寸设计。

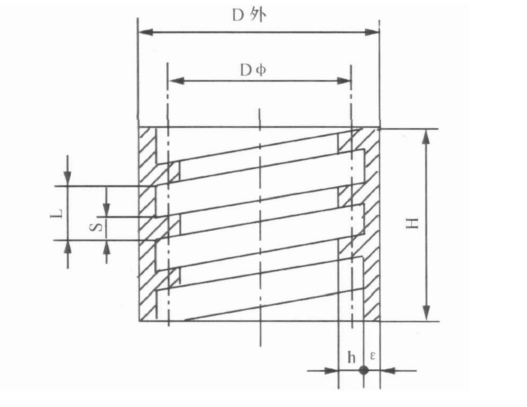

图3.2 料斗基本尺寸图

图3.2 料斗基本尺寸图

根据图3.2料斗主要参数有:

(1)料斗直径Dφ。料斗直径就是整个料斗圈的直径,其大小取决于要上料的零件尺寸和零件的装载数量,通常来说,Dφ要取小些,从而使料斗的结构紧凑一些,但是也不宜过小,太小了也会影响正常的上料,一般取Dmin=(8~12)L料(L料为零件的最大外形尺寸,单位mm;料斗圈的壁厚ε也应该尽量设计的薄一些,通常壁厚多取值在1~3mm,对于塑料料斗也应该尽量小于8~10mm)。

(2)螺旋槽的主要形式。螺旋槽与料壁组合形成的料斗圈一般有整体式和镶焊式这两种形式,此次我选用的形式是镶焊式,即是将螺旋槽在料斗圈的光滑内壁上直接焊接牢固。

(3)螺旋槽的螺旋升距L。料斗直径确定不变的时候,螺旋升距L的变动会影响螺旋槽的螺旋升角λ的变化,所以在决定L的时候应该同时考虑λ的变化,除此之外,还要考虑到不要让两个堆叠在一起的零件在螺旋槽上一起向前运输,一般取L=1.5h料 δ(h料是零件在螺旋槽中的高度,单位mm,δ是螺旋槽的厚度)。

(4)螺旋槽的螺旋升角λ。螺旋升角λ的大小会影响零件沿槽向上运输的难易,在某些程度上也会对零件的上料的快慢造成影响,所以通常取值λ在1°~3°范围内。升距L、升角λ及料斗直径Dφ它们之间存在如下的关系,也就是tanλ=L/πD。公式中任意两个参数确定了,就可以计算确定出另外一个数,一般来说,在图纸上只标注Dφ和L,而不标注λ。

(5)螺旋槽的宽度h。h的数值影响料斗的尺寸的大小,同时也会对料斗的重量造成影响,螺旋槽的宽度选取通常不要太宽,一般为h=b料 (2~5)mm,式中b料为零件在槽上的按要求被送出的定向宽度。

(6)螺旋圈数n。螺旋圈数n的选取关键在于零件从料斗的底部进入螺旋槽之后,在槽上完成定向需要的距离,如果必须多次定向才能达成目的时,整个槽的应尽量设计的长一些,除此之外,还需要把零件放入料斗后所产生的堆积对料斗底部造成的影响考虑在内,螺旋圈数通常取为1.5~2圈。螺旋槽的表面应该尽量的光滑,没有凹凸不平的地方也没有飞边毛刺,以利于零件在其上行进。尤其要注意料槽开始的地方与料斗底板连接之处要保证光滑平整,没有夹缝,没有凹下之处和凸起的地方,否则零件很难进入螺旋槽从而降低料斗的送料效率。

(7)料斗高度H。料斗高度H的大小主要决定于所选取的螺旋槽升距L,螺旋槽的圈数n以及出料口的高度等。通常应该小于三到四倍螺旋槽升距,即Hlt;(3~4)L。

对于外圈来说,L料=50mm,h料=20mm。则料斗直径Dφ=(8~12)L料=400~600mm,可取Dφ=440mm,螺旋升距L=1.5h料 δ=40mm。此时螺旋升角λ=arctan(L/πD)=1.66°,在1°~3°范围内。螺旋槽的宽度h=50 (2~5)mm=52~55mm,取h=54mm。取螺旋圈数n=2圈。料斗高度Hlt;(3~4)L=(3~4)*40=120~160mm,取H=140mm。D外=440 (54 3*2)=500mm。

对于内圈来说,L料=42mm,h料=20mm。则料斗直径Dφ=(8~12)L料=336~504mm,取Dφ=440mm,螺旋升距L=1.5h料 δ=40mm。此时螺旋升角λ=arctan(L/πD)=1.66°,在1°~3°范围内。螺旋槽的宽度h=42 (2~5)mm=44~47mm,取h=44mm。取螺旋圈数n=2。料斗高度Hlt;(3~4)L=(3~4)*40=120~160mm,取H=140mm。D外=440 (44 3*2)=490mm。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: