异形冲头轴向抛光装置设计毕业论文

2020-04-05 11:04:02

摘 要

本文主要研究对异形轴承轴向抛光装置设计,异形冲头的质量直接影响着磨具的使用寿命,同时也与制品的的外观质量、生产效率、生产成本密切相关。异形冲头是玻璃模具关键零件,材质为在20CrNiMo本体上喷涂碳化钨层。表面粗糙度为镜面。

论文主要研究采用超声波液体磨粒对异形冲头的抛光,该种方法利用了超声波在液体中的空化作用,使液体磨粒以极高的速度沿着工件表面进行磨削抛光。

研究结果表明:超声波液体磨粒抛光方法对于异形工件的抛光有着非常重要的意义,它不同于传统的机械抛光方法,它可以实现一次性全覆盖工件的抛光方法。这种抛光方法是以前工程师们没有尝试过的抛光方法,这种方法非常的创新,对模具抛光的理论方法有着非常重大的意义。

关键词:超声波;液体磨粒;镜面抛光;异形抛光

Abstract

This article mainly studies the design of axially-aligned device for special-shaped bearings. The quality of special-shaped punches directly affects the service life of abrasive tools, and it is closely related to the appearance quality, production efficiency and production cost of products. Shaped punch is a key part of the glass mold, the material is sprayed on the 20CrNiMo body tungsten carbide layer. The surface roughness is mirror surface.

The paper mainly studies the polishing of profiled punches using ultrasonic liquid abrasive grains. This method utilizes the cavitation effect of ultrasonic waves in liquids to make the liquid abrasive grains grind and polish along the surface of the workpiece at a very high speed.

The research results show that the ultrasonic liquid abrasive polishing method has very important significance for the polishing of special-shaped workpieces. It is different from the traditional mechanical polishing methods. It can realize the polishing method of one-time full coverage of workpieces. This polishing method is a polishing method that has not been tried by engineers before. This method is very innovative and has a very important significance for the theoretical method of mold polishing.

Key Words:Ultrasound;Liquid abrasive;mirror reflection;Shaped polishing

目录

摘 要 I

Abstract II

第一章 绪论 1

1.1 异形冲头轴向抛光装置研究的目的及意义 1

1.2 国内外异形冲头抛光装置的现状及发展趋势 2

第二章 方案设计 3

2.1 异形冲头轴向抛光原理 3

2.2 方案确定 5

第三章 工艺和液体悬浮液详细设计 7

3.1采用的工艺 7

3.2 磨料的选用 7

3.3 工作液的选用 8

3.4 磨粒悬浮液 8

第四章 机械结构的详细设计 9

4.1 机械结构总体组成 9

4.2 送料装置机械结构详细设计 9

4.2.1传送带(皮带线)详细设计 9

4.2.2 抓料机械手的详细设计 9

4.3 加工装置机械结构详细设计 9

4.3.1 双轴桁架机械手详细设计 9

4.3.2 工件夹具装置详细设计 11

4.3.3 超声波发生器装置详细设计 12

4.4 回收装置机械结构详细设计 13

4.5 超声波加工的有关计算 14

第五章 结论与展望 15

参考文献 16

致谢 17

第一章 绪论

1.1 异形冲头轴向抛光装置研究的目的及意义

当前我国生产大口玻璃瓶罐采用压吹法,实现这一工艺的环节必不可少的是模具的使用,模具制件的质量取决于模具抛光加工的水平,它直接影响到产品的质量。从某种意义上讲,模具抛光的成功与否,直接影响到整套模具的好坏。特别是在塑胶行业和光学镜片行业,对产品的表面质量要求越来越高。这就要求对模具的抛光度越来越高,经常都是镜面抛光。当然生产大口玻璃瓶罐对于模具也有着较高的生产要求。异形冲头是玻璃模具关键零件,材质为在20CrNiMo本体上喷涂碳化钨层,使其抛光后的表面为镜面水平。近年来,在我国各行业都广泛运用机械零件的精整和光饰。现阶段,由于目前的抛光加工技术还不发达,传统的机械抛光工艺仍然是国内大多数企业的首选。传统的机械抛光方法是工件在磨具的强力挤压作用下,工件表面凸起的部分产生塑形变形向凹坑部分流动,从而形成光滑平整表面,改变原来不平整的表面。由于这种抛光方法的原理是有缺陷的,在长期的使用中,工件表面因为疲劳磨损,会不断的脱落表面塑性变形的部分,从而造成表面质量越来越差。虽然这种加工工艺会使加工后的零件看起来很光亮,但是却没有达到镜面水平,并且很难保证工件尺寸。然而经过非传统机械抛光加工的工件,工件加工后的微观表面为波浪或圆弧凹坑状。这种方法不仅有助于减少磨损量,而且还能保证精度,能够保证各方面的性能都显著得到提高,并且加工效果可以达到表面粗糙度Ra0.001μm的水平,在视觉上具有镜面的效果。非传统机械抛光方法代表着抛光技术未来的发展方向,我国需要从实际出发,尽快研究出适合国内制造业抛光的技术,在最短的时间内缩小异形冲头抛光装置技术与美国、英国等发达国家的差距。在模具抛光加工的过程中,由于受到磨具、磨料、工具等因素的影响,加工后的模具达不到生产产品所需要的表面质量,严重影响了产品的质量和经济效益。对于模具抛光的表面质量问题,国内外的许多专家,从抛光的方法,以及抛光所用的工具等方面来研究,取得了一定的成效。但是国内的模具抛光水平仍然与世界领先水平还有很大的差距。目前,英国的亨普伦科集团公司(Hunprenco Group of Companies)在模具的抛光方面处于世界领先水平。

众所周知,模具的表面质量影响着使用模具加工出的产品的质量和经济效益,每个生产企业都希望自己生产出的产品能够有着较好的产品质量和经济效益。因此模具抛光的加工水平对于我国的工业生产有着非常重要的意义,如果我国的模具抛光加工水平达到世界领先水平,我国的工业发展将会提前进入中国制造2025的时代,是我国的发展更进一步。

1.2 国内外异形冲头抛光装置的现状及发展趋势

目前,先进制造技术是许多国家都十分重视的技术,它对于一个国家的经济发展起着至关重要的作用。先进制造技术,特别是镜面级别的抛光技术,在我国的起步较晚,发展的也比较晚。化学和电化学抛光被列入我国的研究是在上世纪60年代。在20世纪80年代初的时候,中国的脉冲电化学加工和电化学机械抛光技术得到飞速发展。在2011年,中国国际表面处理展会现场,西班牙的一家自动抛磨机公司生产出应用计算机的超精密机械抛光数控设备,能使工件加工后达到超镜面的视觉效果。

工件抛光方法种类有很多,根据能量在加工中的作用,抛光技术可分为三类:机械法、化学法和电化学法、热能法,根据在加工过程中磨料的状态,机械方法可分为两类:自由和非自由磨料抛光。将工件进行抛光的作用主要是改善表面质量,消除划痕、灰分和细小裂纹的缺陷,降低表面摩擦系数,提高耐磨性,改善零件的表面物理和机械性能,改善应力分布。对零件表面进行布料,提高零件的精度,保证装配过程,提高零件表面的光亮。亮度和光泽度满足清洁生产的要求。

在国际上,一些发达国家如美国、英国、日本等在精密加工方面都处于一个比较领先的地位。它们在这一领域的加工技术不仅比较成熟,而且还具有高度的商业化价值。随着超精密加工技术的发展,已经取得了很大的进步,根据我国的当前实际情况,参考国外的发展趋势,如何才能有效地提高抛光的效率,实现自动化抛光,进一步降低机件的表面的粗糙度,成为国内外重点的研究课题。我国如果对精密和镜面加工技术给予足够的重视,我相信在15到20年内我国将达到美国等发达国家目前的水平。

第二章 方案设计

2.1 异形冲头轴向抛光原理

方案一 超声波抛光机抛光原理

超声波加工和抛光是利用工具端面作超生频震动,迫使磨粒悬浮液对硬脆材料表面机械加工的方法。超声波的主要作用是传递能量,让磨粒悬浮液中的磨粒获得一个很高的能量,然后以一个极高速度去沿着工件表面微凸部分进行切削,从而达到抛光的目的。

超声波抛光机的原理:

超声波抛光机抛光装置的组成部分为超声波发生器、换能器、变幅杆、工具头。它的工作原理是由交流电经过超声波发生器的处理变为高频的电脉冲,然后经过放大功率的元器件传输给换能器,利用换能器的逆压电效应,使变幅杆获得与高频功率电脉冲同等频率的机械振动;通过变幅杆不同的面积比与形状产生的放大倍数的不同,来得到不同的放大倍数;经过放大后的振动传递给磨料,使磨料获得一个极大的速度,从而满足加工所需的速度来沿着工件表面进行切削加工。超声波在工作液中也会产生液压作用和空化作用,这对于加工也有较大的帮助。

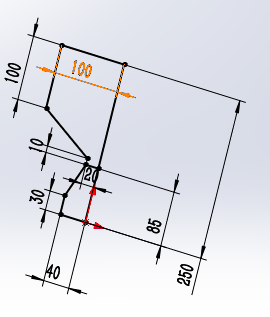

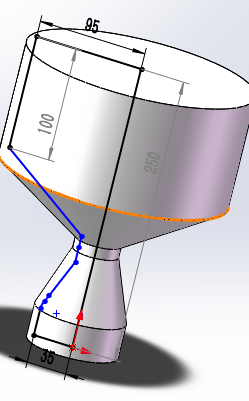

该超声波抛光机的工作原理示意图如图 2-1下:

图 2‑1

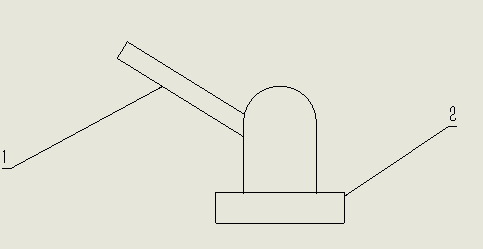

如图所示:1-换能器;2-变幅杆;3-工具头;4-磨粒悬浮液;5-工件

由于工件与加工装置的进给运动对工件表面的精度有重要影响,因此对于工件的进给运动的基本要求如下:

- 工件的进给运动为上下运动,能使工件表面上的各点都充分接触磨粒。

- 工件在做上下进给运动时,一定要与加工容器同轴心,保证磨粒均匀分布在工件表面。

- 工件进给运动平稳,避免因为速度过大而刮伤工件。

超声波抛光机加工主要应用在工业上对于一些机械零件的抛光或难加工材料的抛光。

超声波抛光机的主要特点为:

- 加工时磨粒对工件的作用力小,引起的热效应也小,不会发生烧伤、变形等情况。

- 对于一些不规则、低刚度的零件也能进行加工。。

- 设备简单,使用维修方便,操作容易,成本较低。

- 工件加工的效率与磨料密切相关,本次毕业设计采用游离磨料式,并配备有磨料回收系统,使成本大大降低。

超声波能传递很强的能量,在超声波传播的方向上,物体会受到超声波施加的压力,在液体中,超生波能发生空化作用和液压作用,压力越大代表超声波传播的能量越强。

方案二 激光抛光机的抛光原理

激光抛光的原理是利用激光与材料之间的热作用,迫使材料表面平整。激光能够在工件的表面产生大量的热,利用激光与加工工件的这一特性,将加工工件表面的材料进行熔化、蒸发,以此来去除工件表面的材料,从而获得工件表面所要求的表面质量。非接触抛光是激光抛光的一大特点,它通过激光束扫描工件表面并作用于工件表面,使工件表面的材料以一个极短的时间进行去除,并达到要求的表面质量的过程。

激光抛光机的工作原理:

激光抛光机的工作装置由激光器、光速均匀器、面形检测反馈系统、三维工作台、计算机控制系统组成。它的工作原理是利用激光能够在瞬间产生大量的热,在一个极短的时间内使工件表面积聚大量的热,而基体温度基本保持在室温,用产生的热来熔化、蒸发表面材料,从而达到抛光的作用。 同时,固 - 液界面以每秒几米的速度固化,从而获得光滑平坦的表面。 激光抛光技术具有抛光精度高,灵活性高,应用范围广等特点,广泛应用于金刚石,半导体材料等难加工,易碎材料的精密抛光。

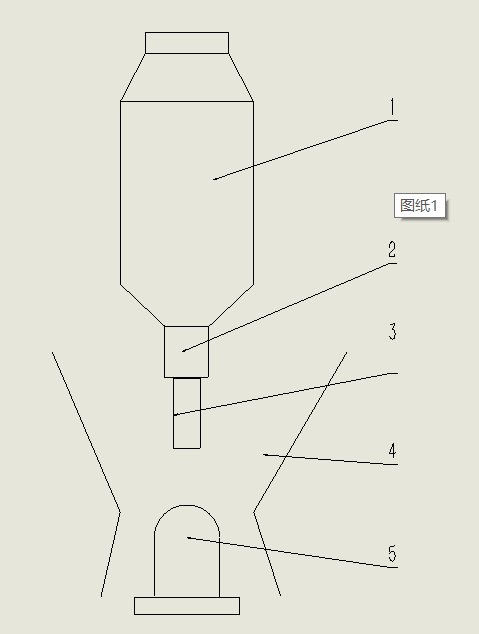

该激光抛光的工作原理示意图如图 2-2下:

图 2‑2

如图2-2所示:1-激光发生器;2-工件

由于工件与加工装置的进给运动对工件表面的精度有重要影响,因此加工的基本要求如下:

- 激光沿着工件表面做平稳的进给运动

- 工件按照一定的速度,自转

激光抛光机工作特性是特别适合精密抛光,并且尤其适合脆硬材料的精密抛光。

激光抛光机的主要优点:

- 无化学污染和工作噪音

- 高效率、寿命长、维护少

- 加工过程为非接触加工,可控性强

在激光抛光过程中,影响激光抛光效果的因素包括激光能量密度,脉冲宽度,光束入射角,波长,光束扫描速度,扫描方式,工件材料特性,结构等因素。 材料去除方法取决于波长。 激光波长对抛光表面的质量有很大影响; 材料的损伤阈值由激光器的能量密度决定; 能量密度和辐射时间是影响抛光效果的两个最重要的因素; 该方法主要通过影响不同扫描过程中激光辐射点的重叠率和重叠形式来影响抛光面的质量; 激光脉冲宽度影响激光的照射时间。

2.2 方案确定

综上所述,对比超声波抛光机和激光抛光机的工作原理以及工作特点,由于超声波抛光装置比激光抛光装置的成本更低,并且超声波抛光比激光抛光产生的热效应更好,对零件的损伤可能性更低,在机械结构上,超声波抛光机拥有更简单的机械结构,对于一些难加工、脆硬性材料,超声波抛光机能够以最适合的方式进行加工,不管是导电的硬质金属材料,还是不导电的非金属材料,超声波抛光机以它加工的多变性,都能使这些材料的工件达到所要求的表面质量。因为超声波加工过程不需要太复杂的进给加工运动,,因此超声波抛光装置加工机床的结构都比较简单,操作和维修也比较方便。因为超声波抛光的原理是超声波使悬浮液中的磨粒获得极高的能量,然后磨粒以极高的速度沿着工件表面进行切削,所以在加工时工件表面所受到的宏观切削力很小,由切削产生的热效应也很小,在加工后不会引起工件的变形和烧伤,还能得到较好的表面质量,加工的精度也高,因此本次毕业设计拟采用超声波抛光。

第三章 工艺和液体悬浮液详细设计

3.1采用的工艺

超声波抛光加工的工艺因素主要有加工设备、磨料、工作液、工艺参数和加工环境等。加工后的工件的加工精度和表面粗糙度都由这些工艺因素决定。

工艺因素 | 实例 | |

加工设备 磨粒 | 运动方式 驱动方式 种类 材质、形状 粒径 | 往复运动 手动、机械驱动、强制驱动 金属氧化物、金属碳化物 硬度、韧性、形状 几分之一微米~几十微米 |

加工液 | 水性 油性 | 酸性-碱性、表面活性剂 表面活性剂 |

加工参数 | 工件、磨粒相对速度 加工压力 | 1-100m/min 0.1-300KPa |

加工环境 | 温度 尘埃 | 室温变化-0.1~0.1度 无尘车间、清洁室 |

工件进行超声波抛光后,工件表面能得到满足要求的表面质量,并且加工后的工件表面没有烧伤和变质层。加工后工件表面的粗糙度取决于加工时磨粒沿着工件表面切削时留下的切削痕迹,它与颗粒的粒度、加工工件材料的性质、超声波振动的振幅、工作液的成分等有关。

要改善工件表面的表面粗糙度,就要使得磨粒的尺寸较小;工件材料的物理性质硬度较大;适当减小超声波的振幅。影响工件表面质量的主要因素是磨粒的粒度。当磨粒粒度减小时,工件表面的表面粗糙度也得到明显改善。但是磨粒的粒度也不能过小,过小非但不能提高工件表面的表面质量,反而会损伤表面质量。当磨粒的粒度确定后,超声波的振幅也要随之确定,影响到工件表面的表面粗糙度的因素还包括超声波的振幅。

3.2 磨料的选用

在加工时,需要根据工件表面加工后的所要求的表面质量以及工件加工前的表面质量来选择磨粒的粒度。查阅相关资料显示,当磨粒的粒度增大时,相应的抛光的效率也会提高,但是加工后的表面粗糙度反而会很大。相反,当磨粒的粒度减小时,相应的抛光效率就会降低,加工后的表面粗糙度也会减小。因此,在加工时,对于磨粒的粒度选择要根据工件表面的粗糙度和加工后应达到的表面粗糙度的要求。在超声波抛光加工的过程中,通常采用氧化铝、碳化硅等材料作为磨粒。当磨粒的形状尺寸均匀时,其在工作液中就能够良好的分散。高硬度材料的抛光一般选择碳化硼磨料;对于一些硬度不高的硬脆材料,通常采用碳化硅作为磨料。磨粒粒度的选择与超声波的振幅也有关联,当振幅大于等于0.05mm时,加工效率随着磨粒粒度的增大而增大;当振幅小于0.05mm时,加工效率随着磨粒粒度的减小而减小。在选择时,根据振幅的大小来选择磨粒尺寸或根据磨粒尺寸选择振幅大小,当他们类似时,就是最佳的选择。本次毕业设计拟采用碳化硼磨料。

3.3 工作液的选用

超声波抛光加工的工作液通常为煤油、汽油、水。由于工作液体的性能对于工件表面质量的影响比较复杂,因此通过实践发现,油性工作液对工件表面质量的改善比水要好,通常选用煤油或润滑油作为工作液。超声波加工时,对于工作液的空化作用和液压作用对于加工起着非常重要的作用,加工液还起着传递振动、冷却、输送磨料、清除钝化的磨料和切削等作用。对于工作液的要求主要是能够有效的散热,并且对于磨粒有较好的分散性,物理化学性能要稳定,不会发生变质等情况。磨料和工作液的体积质量比也对抛光的效率有影响,过大或过小都会使抛光效率降低,常用的料液比在0.5-1。本次拟采用油性加工液。

3.4 磨粒悬浮液

磨粒悬浮液由液体(称为工作液)及悬浮于其中的磨料组成,是超生加工中起切削作用的部分。加工工件的表面质量因为磨粒悬浮液的循环流动也会产生一定的影响。磨粒分散在工作液中,由于其布朗运动,使其具有多分散性,分散在工作液中。悬浮在工作液中的固体颗粒,也会受到液体分子的热运动的影响,固体颗粒会受到随机的碰撞而产生扩散位移,这就影响了其布朗运动,而使得布朗位移的速度受限于颗粒的质量,其速度随着质量的减小而增大。因此固体颗粒粒度越小其质量就越小,其扩散位移也越大。另一方面,由于地球引力的作用,分散在工作液中的固体颗粒也会受到重力的作用,当粒度小时,因重力引起的位移也会减小。同时,固体磨粒之间也存在一个相互作用,它们之间的相互作用会导致固体颗粒之间聚集或排斥。因此,磨粒悬浮液中的固体颗粒既相互独立,又相互联系,构成了一个稳定的体系。

第四章 机械结构的详细设计

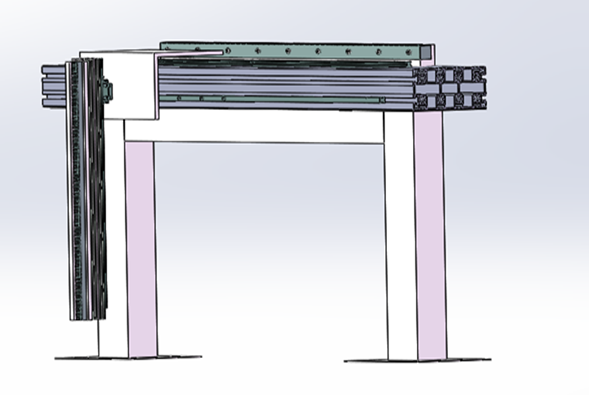

4.1 机械结构总体组成

本次毕业设计超声波抛光机的机械结构主要包括三大部分,即送料装置、加工装置、回收装置三大部分。送料装置机械结构为送料传送带(皮带线)、多自由度机械手(抓料);加工装置机械结构为双轴桁架机械手、超声波发生器、工件夹具;回收装置机械结构为回收缸、液压泵。以上三部分即为超声波抛光机的三大组成部分。

4.2 送料装置机械结构详细设计

4.2.1传送带(皮带线)详细设计

传送带(皮带线)总体的设计高度为640mm,长为500mm,宽为225mm。传送带的驱动方式为电机驱动。传送带总体构造为600mm的40*40型材作为传送带的支撑腿、电机座板、端板A、端板B、盖板、滚筒、滚筒A、皮带线、支撑板、中轴。这些零件组成超声波抛光机送料的装置。

4.2.2 抓料机械手的详细设计

本次抓料机械手选用的是小型多自由度机械手,它能够在四个自由度上发生动作,它的底座用螺栓与支撑架相连,支撑架与地面的连接也采用此种方法。

抓料机械手在工作时,其前端夹持工件的夹具在夹取工件时能够施用适当的夹紧力,保证夹持工件稳定可靠,并且变形量小,不损坏已加工的工件表面。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: