电机主轴矫直机理与行程预测技术研究毕业论文

2020-04-05 11:06:20

摘 要

矫直是电机主轴生产中的重要工序之一,其主要目的是提高零件的直线度。本文首先对轴类零件的矫直机理进行研究;其次根据理论推导建立电机主轴行程预测数学模型;最后通过有限元仿真与矫直实验验证行程预测模型。主要内容和工作如下:

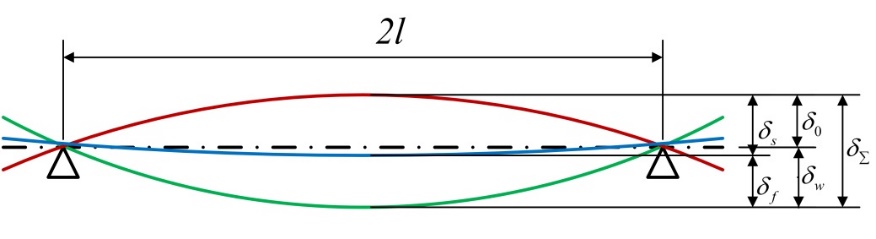

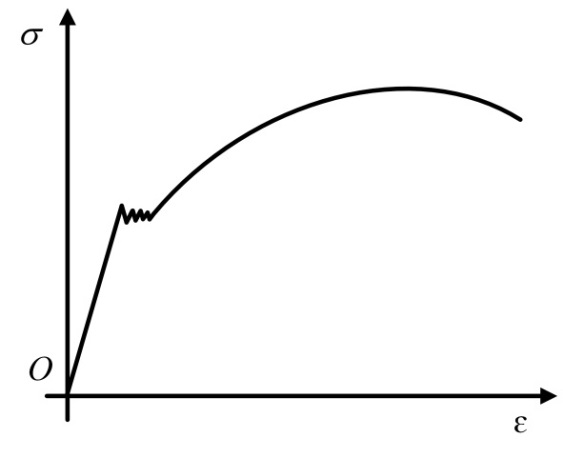

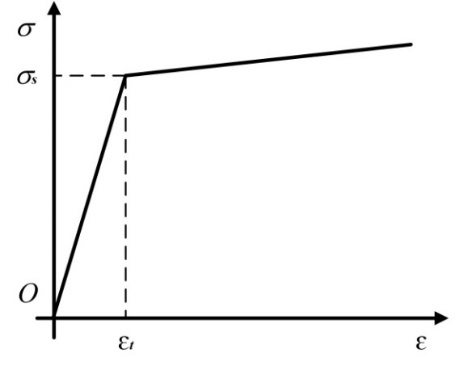

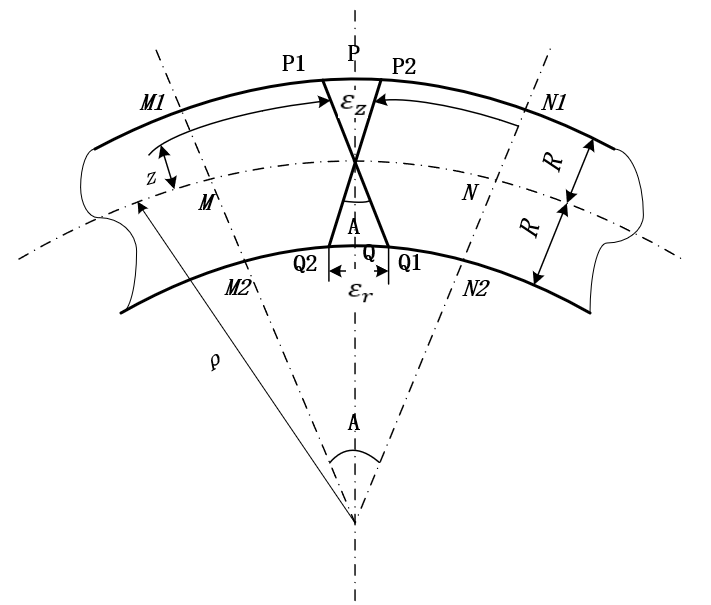

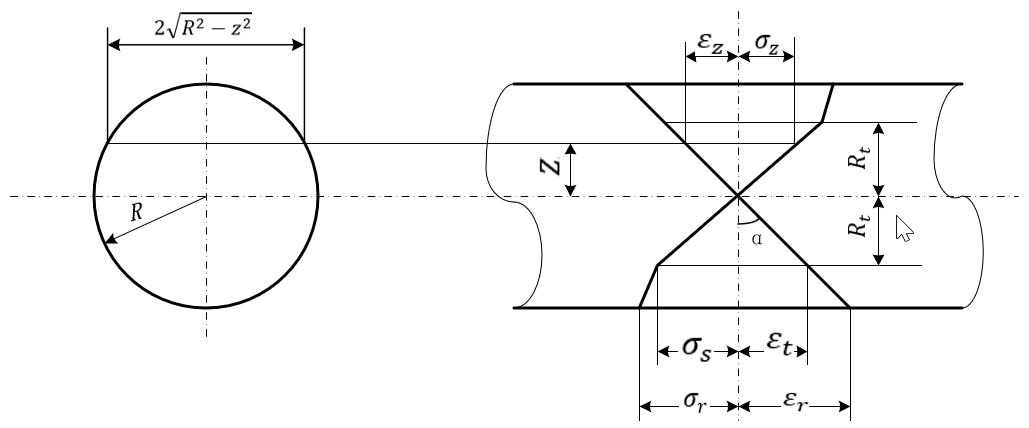

(1)针对电机主轴压力矫直工艺,根据金属弹塑性变形理论,分析线性强化型金属材料轴的曲率、应力-应变与弯矩的变化。依据材料力学理论建立电机主轴的行程预测模型,其中包括圆截面轴的行程-挠度模型以及侧切D型截面轴的行程-挠度模型。

(2)通过有限元仿真对理论推导的行程-挠度模型进行验证,并分析电机主轴应力集中情况对于初始挠度与矫直行程之间关系的影响。

(3)以圆截面轴和侧切D型截面轴为对象进行矫直实验,通过实验数据和理论数据的对比验证圆截面轴和侧切D型截面轴行程挠度模型的正确性,并编写行程预测软件。

关键字:电机主轴;压力矫直;行程预测;有限元分析

Abstract

Straightening is one of the important processes in the production of the motor spindle. Its main purpose is to improve the straightness of the shaft parts. Firstly, the straightening mechanism of shaft parts is studied in this paper. Secondly, the mathematical model of motor spindle stroke prediction is established according to the theoretical derivation. Finally, the travel prediction model is verified by finite element simulation and straightening experiment. The main elements and work are as follows:

(1) According to the theory of metal Elastic-Plastic deformation, the curvature, stress-strain and moment of linear reinforced metal material axis are analyzed according to the pressure straightening of the motor spindle. Based on the material mechanics theory, the travel prediction model of the motor spindle is established, including the train-deflection model of the circular section axis and the train-deflection model of the side-cut D-type section axis.

(2) Through the finite element simulation, the train-deflection model derived from the theory is verified, and the influence of the stress concentration of the spindle of the motor on the relationship between the initial deflection and the straightening stroke is analyzed.

(3) The straightening experiment was carried out with the circular section axis and the side-cut D-type section axis as the object. The correctness of the deflection model of the circular section axis and side-cut D-type section axis was verified by comparing the experimental data with the theoretical data, and the stroke prediction software was written.

Key words: motor spindle; pressure straightening; prediction straightening stroke; FEA

目 录

摘 要 I

Abstract II

目 录 III

第1章 绪论 1

1.1 电机主轴矫直研究目的和意义 1

1.2 电机主轴矫直研究现状 1

1.2.1 国内外矫直工艺理论研究现状 1

1.2.2 国内外矫直设备研究现状 2

1.3 本文主要内容 3

第2章 电机主轴矫直机理 5

2.1 引言 5

2.2 电机主轴基本技术要求 5

2.3 电机主轴矫直原理 6

2.3.1 压力矫直原理 6

2.3.2 材料应力应变模型 7

2.4 矫直过程分析 9

2.4.1 弹塑性力学介绍 9

2.4.2 矫直过程的应力-应变分析 10

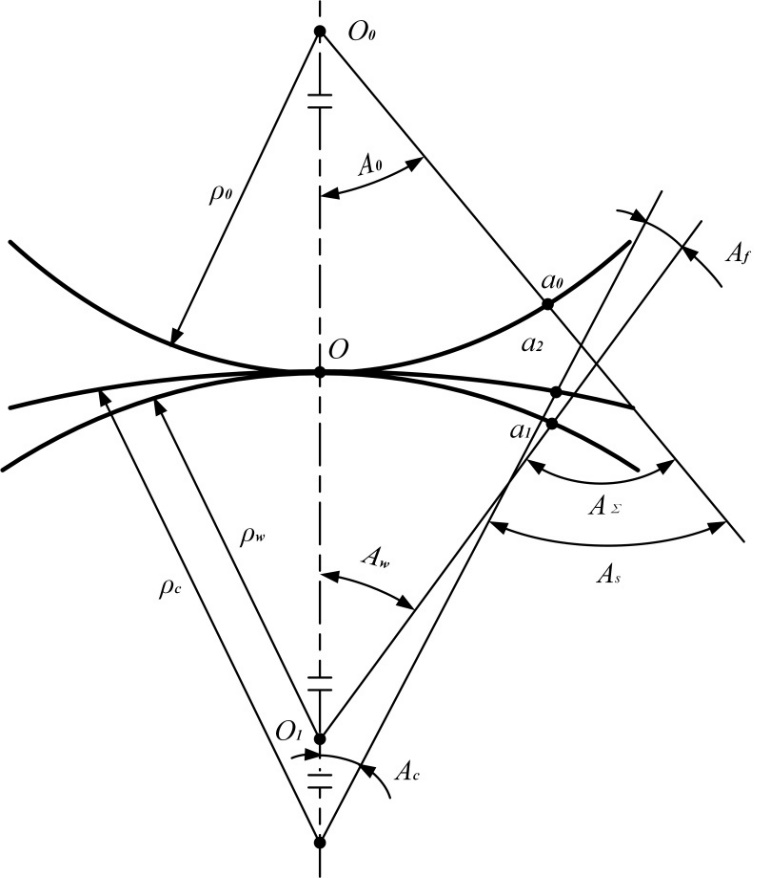

2.4.3 矫直过程的曲率分析 11

2.4.4 矫直过程的弯矩分析 13

2.5 本章小结 15

第3章 电机主轴矫直行程-挠度模型的确立 16

3.1 引言 16

3.2 矫直数学模型的建立 16

3.2.1 行程-挠度模型的意义 16

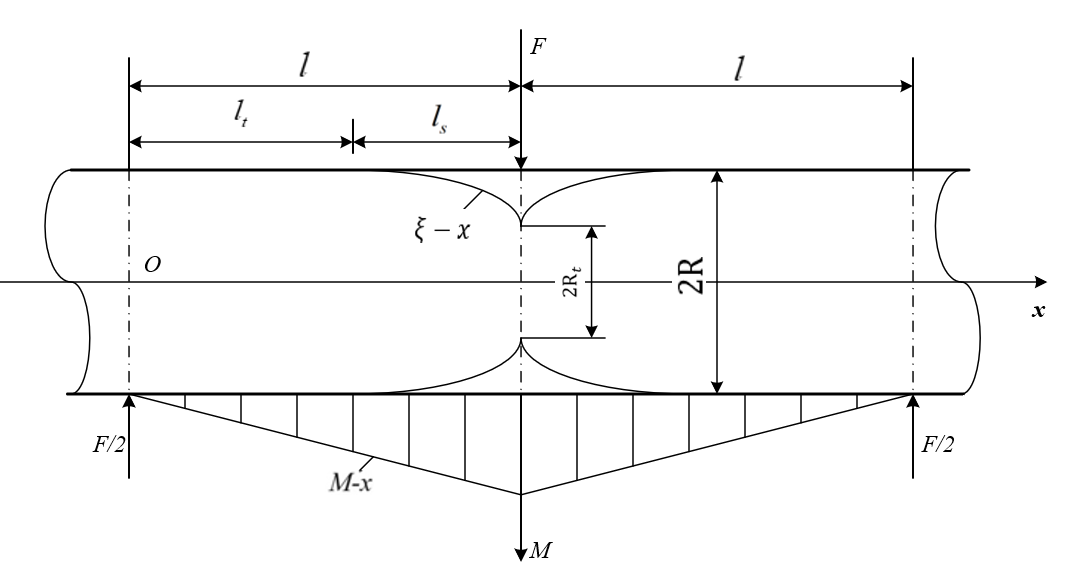

3.2.2 压弯挠度计算 16

3.2.3 圆截面轴行程-挠度模型 18

3.3 电机主轴特征矫直模型 19

3.3.1 电机主轴基本特征 19

3.3.2 电机主轴上的应力集中 19

3.3.3 侧切D型截面轴的矫直原理 20

3.3.4 侧切D型截面轴的行程-挠度模型 22

3.4 本章小结 23

第4章 电机主轴矫直过程仿真与分析 24

4.1 引言 24

4.2 电机主轴矫直仿真 24

4.2.1 有限元仿真介绍 24

4.2.2 有限元仿真模型 25

4.2.3 有限元仿真材料参数及网格设置 25

4.2.4 接触设置以及约束设置 27

4.2.5 仿真结果 28

4.3 有限元结果分析 29

4.3.1 圆截面轴行程预测分析 30

4.3.2 侧切D型截面轴行程预测分析 30

4.3.3 应力集中对行程-挠度模型的影响 31

4.4 本章小结 33

第5章 电机主轴压力矫直实验及行程预测软件 34

5.1 引言 34

5.2 电主轴压力矫直方案及准备 34

5.2.1 实验方案 34

5.2.2 实验对象及设备 36

5.3 电主轴压力矫直实验过程及分析 38

5.3.1 压力矫直实验过程 38

5.3.2 压力矫直实验结果分析 39

5.4 电主轴行程预测软件 42

5.4.1 软件介绍 42

5.4.2 软件主要内容 43

5.5 本章小结 45

第6章 总结与展望 46

参考文献 48

致谢 50

第1章 绪论

电机主轴矫直研究目的和意义

电机主轴作为电机中的重要零件,其轴头部位一般应用于输出转矩或与联轴器等部件相连。其中在微电机中,电机主轴一般与定子、转子、绕组和轴承的部件相配合,是电机中的核心部件[1]。电机在日常生活中应用广泛,空调、风扇等众多机电设备都与电机主轴有关,由于电机的产量不断增大,电机设备的需求也在不断增大,其中对于电机主轴加工的需求也在不断增大[2]。电机主轴的机械性能对于电机来说至关重要,电机主轴的直线度对于电机静态特性和动态特性都有比较大的影响[3]。因此需要对电机主轴的矫直工艺进行研究。

电机主轴在加工过程中由于热处理或其他工艺导致轴心线发生弯曲变形,需采用矫直工艺保证零件直线度质量。矫直技术是棒材等各种金属条材生产中的重要工序之一,自动矫直技术能够大量有效的对轴、棒、管等类型的机械零件进行矫直工作,这对于机械工业具有非常重要的作用,因此被众多行业广泛应用[4]。金属棒料的矫直工艺方法主要有压力矫直法、平行辊矫直法、斜辊矫直法、热矫直法、拉伸矫直法、拉弯矫直法及其它特殊的矫直法等[5]。其中压力矫直法对于电机主轴的矫直来说更加合适,电机主轴尺寸固定,矫直点相对固定,因此,压力矫直法更适合对于电机主轴的矫直。

因此,本文将以电机主轴为研究对象,结合弹塑性力学理论、材料力学理论,对于电机主轴的行程预测模型进行理论推导,为电机主轴的矫直工艺提供新的理论依据,为后续电机主轴矫直设备的开发提供基础研究。

电机主轴矫直研究现状

国内外矫直工艺理论研究现状

对于矫直工艺理论的研究而言,欧美等国家起步较早。自上个世纪初以来,矫直理论不断取得重要研究成果。最早对于矫直工艺有基于弹塑性力学理论的解析法研究,以线性强化材料模型,依据Tresca准则推导出矩形零件的回弹曲率方程式[6]。还有学者对梁的矩形截面梁进行工艺过程分析,最终得出行程挠度模型[7]。在计算机技术的快速发展下,国外学者通过使用有限元算法,使得矫直理论有了新的突破,通过有限元数值模拟法模拟不同条件下的矫直过程,建立基于人工神经网络的回弹模型[8]。韩国Seung-CheolKim教授研究创新出一种针对新的学习方法,其主要是针对矫直反弹量进行补偿的矫直控制系统,其着重阐述了矫直点对其他点矫直产生的影响,并将这种影响因素融合到矫直压点和支点的选择判断中[4]。

国内对于矫直理论的研究起步稍晚,但各大高校和研究所对于矫直理论都有所进展。东北大学的崔甫等学者主要基于弹塑性力学理论,建立了矫直工艺参数、材料特性和矫直结果之间的解析式[9]。该方法主要通过弹塑性力学理论进行理论推导,对之后学者进行的研究具有重要意义;上海交通大学的李骏,熊国良等学者理论推导建立了直轴弯曲的载荷-挠度模型,并通过实验和有限元仿真进行验证[10]。翟华基于之前多位学者的大量工作,结合具体的矫直设备进行实验,通过对轴类零件的应力应变研究,将矫直过程模型化,并通过行程控制的方法进行压力矫直[11]。在对台阶轴的研究中,根据应力集中的理论推导,通过实验建立零件的矫直行程预测模型[16]。在对细长杆件自动矫直工艺研究时,依据行程来控制矫直工艺。针对细长杆多弯的条件,通过对矫直时的装夹方式以及工件应力应变的变化以及能量变化来提高细长杆件的矫直精度[12]。周磊等学者针对导轨的矫直模型进入深入研究,通过多维度的矫直行程分析解决异性截面形状的矫直问题[13]。针对电机主轴中常见的D型截面轴的问题,从多维矫直的理论出发,对于异性截面的轴类零件提供了解决思路[14]。

行程预测软件是为了快速获取矫直行程。在预测矫直行程时,系统必须获取工件的材料参数与几何特征,以及支点跨距、初始挠度等加工参数。因此矫直效率较低,不够精确。针对上述问题矫直领域存在几种流行的解决方法,其中一种就是构建轴类零件的矫直工艺CAM系统,该系统主要包括矫直技术数据库和行程控制矫直计算两个模块工程。数据库包含相关零部件的信息,在矫直过程中,可通过查询的方式查找到具体的零部件参数信息,并将所有参数输入到行程控制矫直计算模块中通过计算获取矫直行程。因此,专家系统、数据库等技术的引入已经成为自动矫直设备研制过程中的研究方向[15]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: