某一底座塑件注塑模具结构及其厂内质量追溯系统改版设计毕业论文

2020-04-08 13:22:06

摘 要

本文以聚苯乙烯为注塑材料,采用一模两腔的模具形式和标准A2形模架简单设计了一个底座塑件注塑模具。主要涉及分型面位置的确定,模具结构形式的确定,成型零部件的设计,抽芯机构的设计等多个部分。

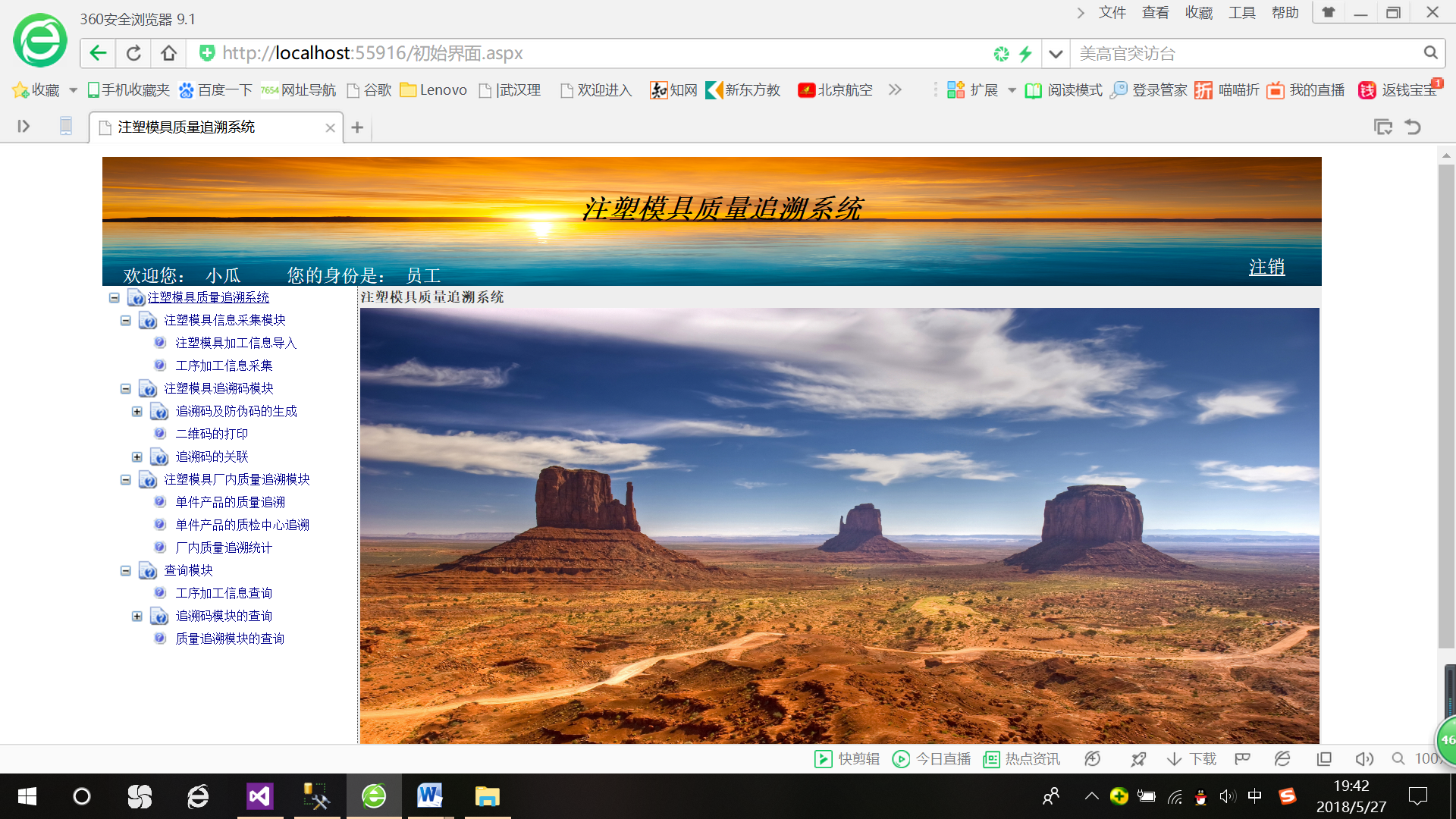

本文设计了一个注塑模具厂内质量追溯系统,主要利用底座注塑模具生产信息的可追溯性,通过按一定规则连续产生追溯码的方法对产品进行无重复的编码,并根据追溯码生成二维码结合PDA供厂内的产品关联使用,并对每个产品进行相应的信息记录且保存在数据库中。该系统共有5个模块,分别是注塑模具信息采集模块,注塑模具追溯码模块,注塑模具厂内质量追溯模块,查询模块和用户管理模块。在厂内的质检追溯中根据产品编号,问题工序号和加工时间追溯出加工人员并将追溯信息保存在数据库。然后通过质量追溯统计分别以产品编号和加工人员进行统计,从而根据统计结果得出各类产品合格与不合格数量以及不合格工序数量,另外还能得出每个人加工的合格与不合格的工序数。根据统计结果进而对相应的产品和人员加以处理和调整使得产品的生产和加工越来越完善。

本文借助美国微软公司出品的SQL Server 2008建立模具信息的静态数据库,利用Visual Studio 2012进行可视化编程,制作各个功能模块,编写出所需要的WebForm网页,并加以运行达到最终的产品厂内质量追溯目的。

关键字:质量追溯;注塑模具;追溯码;数据库

Abstract

This article uses polystyrene as the injection material, uses a mold two cavity mold form and the standard A2 formwork frame to simply design a base plastic injection mold. It mainly involves the determination of the position of the parting surface, the determination of the mold structure, the design of the molded parts, and the design of the core-pulling mechanism.

This article has designed an injection mold factory quality traceability system, which mainly utilizes the traceability of the production information of the base injection mold, encodes the product without any repetition by continuously generating the traceability code according to certain rules, and generates a two-dimensional code according to the traceability code. Combine PDAs for the use of products within the factory, and record each product for the appropriate information and store it in the database. The system has a total of five modules, namely, injection mold information acquisition module, injection mold traceability code module, injection mold factory quality traceability module, query module and user management module. In the factory's quality inspection traceability process personnel are traced back based on product number, problem process number and processing time and traceability information is stored in the database. Then, through quality traceability statistics, product numbers and processing personnel are counted, and according to the statistical results, the number of qualified and unqualified products of various products and the number of unqualified processes are obtained. In addition, the qualified and unqualified processes of each person's processing can be obtained. According to the statistical results, the corresponding products and personnel are further processed and adjusted so that the production and processing of the products become more and more perfect.

In this paper, a static database of mold information is created using SQL Server 2008 produced by Microsoft Corporation of America, Visual Studio 2012 is used for visual programming, various functional modules are created, and the necessary WebForm web pages are written and run to achieve the final product quality traceability within the factory.

Key Words: Quality traceability; Injection mold; Traceability code; Database

目 录

第1章 绪论 1

1.1 课题研究的背景 1

1.2 课题研究的国内外现状 1

1.3 课题研究的目的及意义 2

第2章 某一底座塑件注塑模具结构设计 4

2.1塑件成型工艺性分析 4

2.2 分型面位置的确定 5

2.3 模具结构形式的确定 5

2.4成型零部件的设计 7

2.4.1成型零部件结构形式的选择 7

2.4.2型芯工作尺寸的计算 7

2.4.3型腔工作尺寸的计算 8

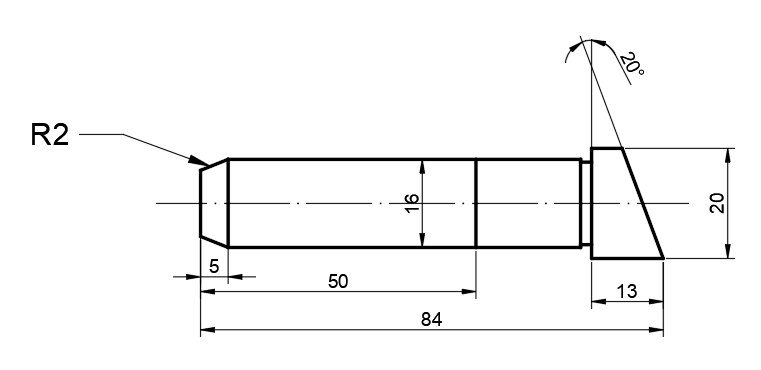

2.5 抽芯机构设计 10

2.5.1抽芯距离的计算 10

2.5.2斜导柱长度的计算 10

2.6 脱模力的计算 11

2.7注射机校核 12

第3章 注塑模具厂内质量追溯系统改版设计 13

3.1 概述 13

3.2注塑模具厂内质量追溯系统的追溯原理 13

3.3 开发及运行环境 14

3.4 设计目标 14

3.5 软件系统框架图 15

3.6 冲裁模具质量追溯系统的数据库设计 16

3.7 注塑模具厂内质量追溯系统的界面设计 20

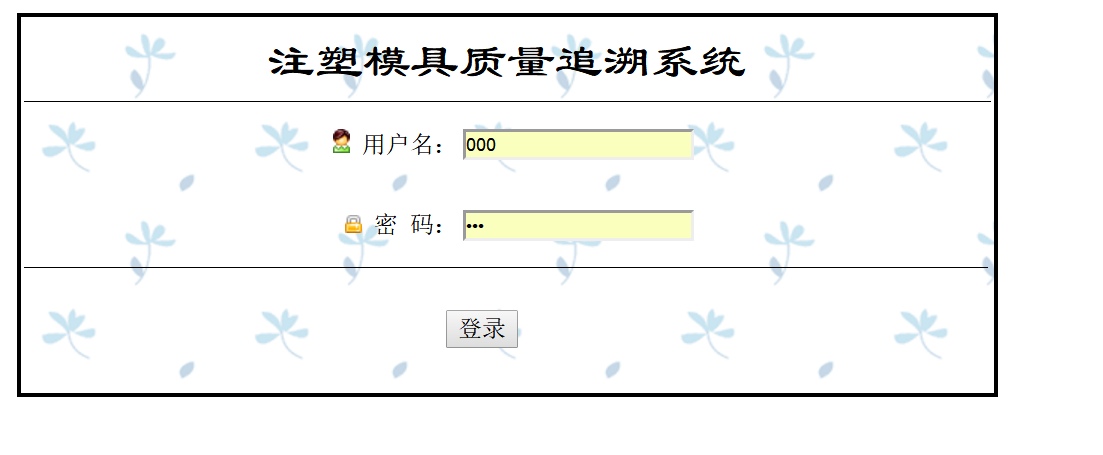

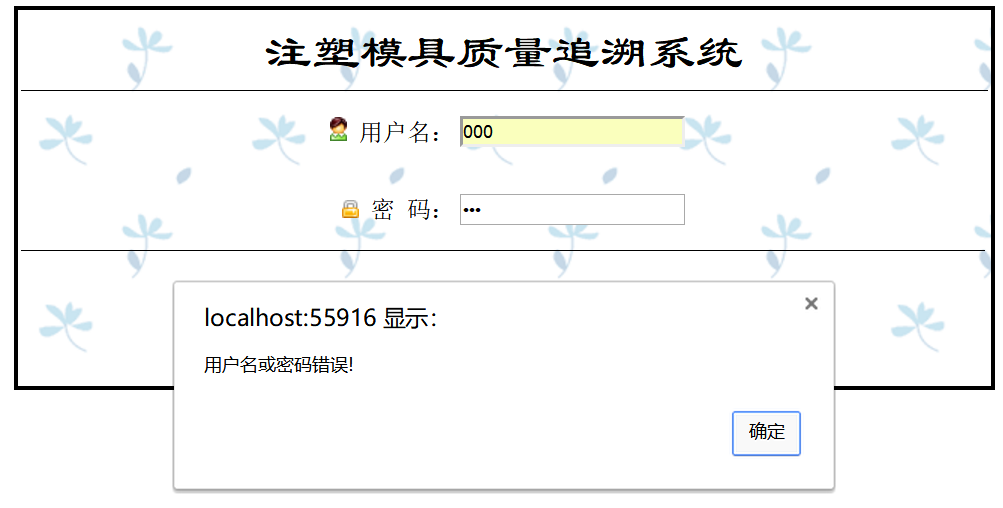

3.7.1 打开并运行网页 21

3.7.2主界面 21

3.7.3 注塑模具加工信息导入界面 23

3.7.4追溯码及防伪码的生成界面 23

3.7.5 二维码的打印界面 25

3.7.6 追溯码的关联界面 26

3.7.7 单件产品的质量追溯界面 27

3.7.8 单件产品的质检中心追溯界面 28

3.7.9 厂内质量追溯统计界面 29

3.7.10 工序加工信息查询界面 30

3.7.11 追溯码模块的查询界面 31

3.7.12 质量追溯模块的查询界面 32

3.7.13 用户管理模块界面 33

3.8 主要程序代码 33

3.9 本章小结 38

第4章 结论 38

参考文献 39

致谢 40

第1章 绪论

1.1 课题研究的背景

在注塑模具结构方面,随着社会发展日益繁荣,大众对生活产品的需求量也是越来越大。塑料制品在生活中应用的相当广泛,涉及方面包罗万象,例如:儿童玩具、交通用具、餐饮行业等,不但种类多而且有着多样形状和大小。为了最大限度的迎合了人们的生活需求,注塑模具的设计、生产、制造必须按照用户的实际要求来进行。也正因为这样,注塑模具成为了现今社会稳固发展不可或缺的行业。而塑料工业在近20年来的发展非常迅速,据报道,塑料的年产量按体积计算早在7年前就已经超过了钢铁和有色金属年产量的总和,伴随着塑料总产量的不断提升,现如今,人类使用量最大的一类材料已由钢铁转变成塑料。虽然塑料制品成形的方法种类众多,但注塑成形依旧是最主要的方法,如今世界上塑料成形模具产量中有半数以上都是注塑模具。模具制造业在中国是新兴行业,却一直保持着迅猛发展的势头,如今塑料产品已经在社会各个领域得到广泛应用。

在质量追溯系统方面,随着人民生活水平的不断改善,人们逐渐将目光放在了生活品质方面上,对产品质量的要求也变得越来越高。而消费者的需求也迫使企业越发地注重产品的质量和产品安全问题。起初,以农产品为主要应用领域的质量追溯系统开始慢慢的走进人们的视野。但由于科技水平的不断进步,追溯系统在产品质量监控过程中的应用水平和适用范围也不断扩大,国内已有的产品标识识别、产品物流环节的监控以及产品质量追溯的应用成为需要关注的新的难题。较为原始的手工操作面对新形势下的企业管理的要求渐渐力不从心,研发新的产品质量追溯技术和溯源理论迫在眉睫,将计算机信息技术、PDA技术、数据库存储技术、数据库检索技术应用到产品质量追溯领域,已经是大势所趋了。为了实现这个系统,从生产到销售的每个环节都应该保存有详细的资料。与此同时,作为新型管理项目的追溯系统缺乏国家的技术支持。而采集信息需要相对统一的记录格式,这使得信息的处理和分析以及有效信息的提取变得复杂和困难,由此产生的对操作人员的较高要求使得追溯系统的应用及推广变得困难重重。

1.2 课题研究的国内外现状

对于注塑模具方面,虽然制造和使用模具我国开始的很早,但却由于种种原因长期未形成高技术含量的产业。一直到20世纪年代后期,伴随着随着科技的发展和进步,国家有关部门才开始高度重视和支持发展模具工业,模具工业从此驶入了快速发展的轨道。近年来,热流道技术在注塑模具行业中应用比例的提高,模具的CAD/CAE/CAM等技术的广泛应用,模具标准间使用覆盖率和模具商品化率的大幅度增长,设备齐全、采用高速加工的先进技术的企业数量的增多等种种现象无不体现着我国模具工业发生了翻天覆地的变化。“十二五”期间,模具行业发展迅猛,全球模具市场出现了供不应求的现象,每年的市场需求总额极为巨大,美国、法国、瑞士、日本等国家模具出口大约占其国内模具生产总值的百分之三十。与此同时,一轮新的发展机遇也降临到我国的模具领域,保持着年增长率百分之十五的产业总产值,而且其出口量还在逐渐增加。简而言之,模具技术的研究与发展、模具技术水平的提升,对改善了国家经济的发展现状有着深远的意义。迄今为止,我国在注塑模的许多方面已经有了可观的改善,比如说:模具的标准化程度、模具的寿命长短、制造的周期和精度等等,进步是显著的,但与国外模具发展好的国家相比还是有很大发展空间的。若想加快速度地改善和发展模具工业,那么就得重视模具先进的设计技术、制造技术以及开发研制优良的模具材料,这样我国的模具制造水平和市场竞争力才能有所提高 。

对于质量追溯系统方面,追溯系统的产生起初是发生在食品安全上,分别发生在英国、丹麦和苏格兰,食品质量问题导致21人死亡,由此促使了追溯系统的建立。之后,美国通过建立信息管理系统来对出口到当地的产品进行追溯,欧盟通过对相应的标签进行追溯来管理水产品,而日本荷兰等国家针对食品安全也建立了相应的追溯体系。然而,这些国家建立的追溯系统处于刚刚萌芽的阶段,尚不完善,对信息化比较落后的国家和没有建立信息化的企业来讲,质量信息的收集与传递并不能保证其连贯性,这给质量追溯带来巨大困难,因此食品质量追溯是很多国家面临的问题。而近年来全球市场上频频发生的产品召回事件引起了社会各界对机械产品质量追溯的关注。面对这些问题,国外专家学者们为质量追溯做出了众多的研究。计算机集成制造管理信息,集成质量系统等概念的出现,质量过程的控制是质量控制的关键——一种针对质量控制纠错和预警的方法的提出;以及MES的功能组件和集成模型的提出,促进了质量追溯系统的发展。如今,全球对于质量追溯系统的研究重点锁定在了如何提高数据采集和处理的效率上来,许多其他领域的核心技术在近年产生,他们或多或少地解决了一部分有关问题。如通过无线射频标识技术,将采集数据的效率大幅度提高,同时显著降低其传递误差,此项技术在供应链中也得到了广泛的应用,取得了相当显著的效果;分级处理同时也提高了相关产品的追溯效率;而二维码的生成及扫描技术使得产品信息管理及记录更加简单易行;再加上物联网的应用以及其与质量追溯系统的联合应用,使得产品质量追溯系统更加完整。

1.3 课题研究的目的及意义

对于注塑模具方面,塑料产品的制造过程中,一种产品对应一个模具,模具的设计、精度等技术决定了制造出来的产品的质量。由此可见注塑模具的结构设计是极其的关键和重要。本文为一方套类带侧空的底座塑件设计了注塑模具,旨在提高塑件的质量。而对于质量追溯系统方面,首先,零件质量追溯指的是:通过相关技术查询零件在加工、配送、销售等过程中的信息。从用户的观点来讲,零件质量追溯可定义为:用定量方式来跟踪零件。从信息管理的角度来说,零件追溯是涉及物流与信息流的追踪。质量追溯的目的是为了提高零件质量,零件是质量追溯相当于一种“事后反馈”。当零件在质检中或使用过程中出现质量问题时,通过追溯得到的信息来查明原因,在避免类似问题的再次发生的同时对造成质量情况的人员进行责任追究。而厂内的质量追溯则主要是指获取在加工过程中的一系列相关信息,找出是哪一个加工工序,机床,夹具,刀具以及人员等出现了问题,再解决问题已提高加工质量。另外,当零件出现质量问题时候,通过建立追溯系统可以迅速查清楚相关批次和质量问题产生的源头,并实施对相关批次产品的召回,不仅能够快速处理消费者的问题,同时还能减少召回损失。厂内的加工质量追溯无疑是质量追溯系统一个尤为重要的环节。

第2章 某一底座塑件注塑模具结构设计

2.1塑件成型工艺性分析

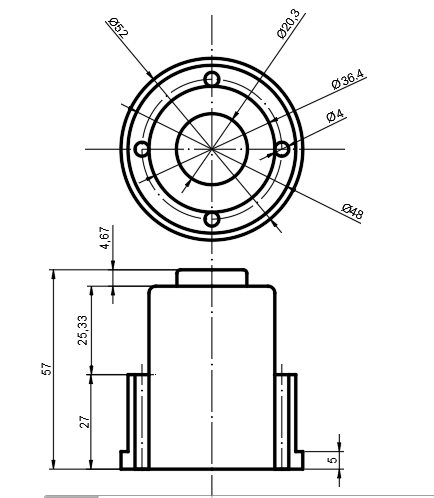

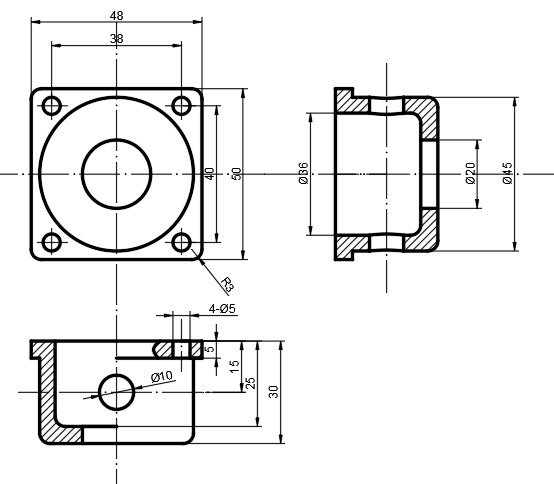

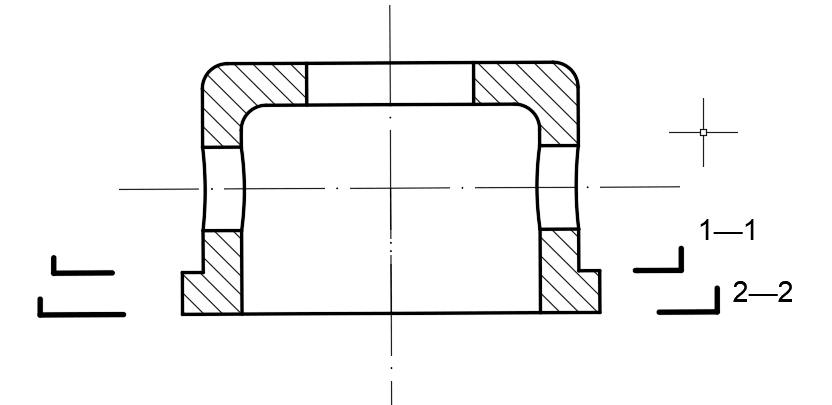

图2.1 底座塑件

如图2.1所示,该塑件是一方套类带侧空的零件,塑件最大壁厚为5mm,属于厚壁类零件,生产批量大,材料为聚苯乙烯,这种塑料流动性中等。从加工技术要求上讲,该塑件并没有十分严格的要求,故成型性能良好,可以直接注射成型。注塑材料定为聚苯乙烯,这是一种无定形塑料,其吸湿性小,不易分解,虽然性脆易裂,热膨胀系数大,容易发生应力开裂,但流动性好。该塑件壁厚应当均匀,避免有缺口尖角,各面应圆滑连接。聚苯乙烯可选用用螺杆或柱塞式注塑机加工,喷嘴选择直通式或自锁式均可。考虑到零件壁厚较大,在选择注射机时尽可能选注射压力较大的。可选择各种形式的进料口,但应该保证进料口与塑件应圆弧连接用来防止去除浇口时对塑件造成损坏。因为材料为聚苯乙烯,型芯的脱模斜度应设置2°以上,且使其应受力均匀地推出以避免脱模不良导致开裂和变形。

2.2 分型面位置的确定

通过对塑件进行分析后,考虑到分型面的设计原则,有两种分型面的选择方法,一种是选在图2.1所示的最底处(2—2处),但这样将使得塑件底部成型困难且塑件难以取出;另一种则是选在图2.2所示的塑件的底部台阶上(1—1处),这样则避免了前一种选法的缺陷,更为合理。

图 2.2 塑件分型面

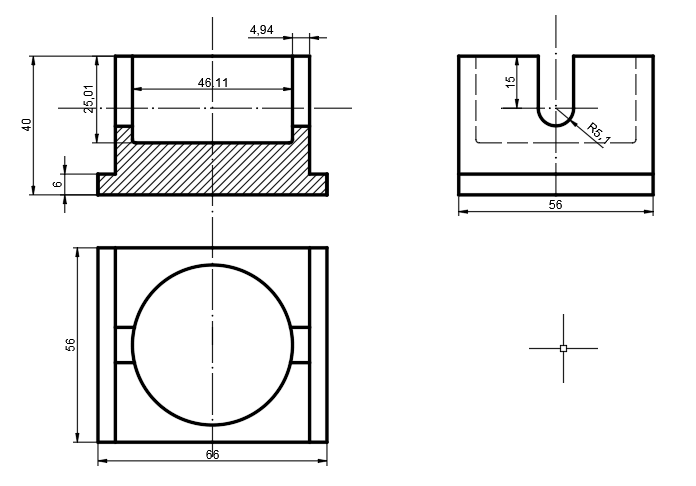

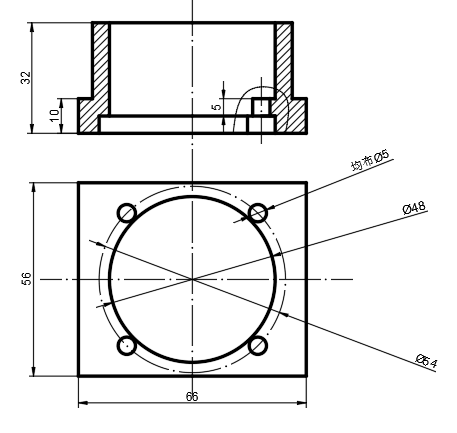

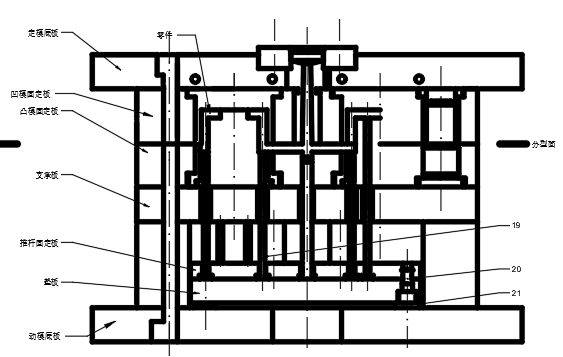

2.3 模具结构形式的确定

该塑件精度要求不高,结构也较为简单,又是大批量生产,有侧向分型机构,经过考虑,选用一模两腔的模具形式,既可降低模具制造成本,又可以保证产品精度。顶出机构采用最简单、最常用的顶杆式顶出机构,不仅顶出效果好、制造简单而且更换方便。流道采用平衡式,且分流道开在动模上使得从分流道到浇口和型腔的冷却条件等都完全相同,从而使熔融的塑料能以相同的成型压力和温度同时充满所有的型腔,让最后获得的塑件尺寸尽可能相同且有良好的物理性能。考虑到侧浇口截面形状简单,加工方便,能对浇口尺寸进行精细加工,表面粗糙度值小且由于截面尺寸小容易去除。故浇口采用侧浇口,型腔采用镶块,并在镶块上开分流道和浇口。将分型面设置在定模上,动模的部分需要一块型芯固定板和支承板来形成凸模,经考量决定模具形式采用标准A2形模架。根据型腔布局可看出型腔嵌件分布尺寸为66mm×172mm,根据型腔侧壁最小厚度为20mm,再考虑到导柱、导套以及连接螺钉等应占有的位置,确定选用模架的基本尺寸为250mm×315mm,如图2.3所示。

图2.3 模具标准模架

各模板尺寸确定如下: (1)动模座板,根据标准模板规定,选用模板尺寸为250mm×315mm×25mm 。

(2)推出机构的顶板,其尺寸根据标准选为166mm×250mm×15mm 。 (3)推出固定板,其尺寸根据标准选为166mm×250mm×12.5mm 。

(4)凸模固定板的支承板,其不仅可以固定镶块,还能分担压力,所以必须符合强度要求,其尺寸根据标准选为250mm×250mm×25mm 。

(5)凸模固定板,其高度根据标准选为32mm,其尺寸为250mm×250mm×32mm 。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: