外体塑件注塑模具结构及其供应链质量追溯系统设计毕业论文

2020-04-08 13:22:14

摘 要

随着科技水平的不断提高,人们对于产品的质量要求也越来越高,产品质量的重要性开始得到人们的重视,如何保证产品质量合格率已经成为每个企业的核心研究课题。产品在生产时需要进行原材料的采购,生产完毕后存入仓库,再销售出去,最后运输到买家手中,这其中的每个环节都会影响到产品的质量安全,对其进行质量追溯很有必要。为此,本文设计了一个注塑模具的结构,并对其进行了供应链质量追溯系统的设计。

本文主要利用注塑模具质量信息的可追溯性,为每个产品赋予追溯码信息,从而对其信息记录并查询。先由工作人员将产品信息采集到系统中,这一步骤可对特定产品逐个录入,也可直接成批导入,保存到数据库中。输入被追溯产品的追溯码,系统在相应数据库进行搜索查询,得到产品供应链环节的各种信息,包括产品采购、销售、库存、运输的信息等等。最后再将此次追溯过程的记录保存下来,为后续提取数据提供便利。

本文主要利用Microsoft SQL Server 2008建立注塑模具产品信息的静动态数据库,并利用Microsoft Visual Studio来设计注塑模具企业供应链质量追溯系统的各个模块,再进行编程来实现相应功能,最后进行网页的生成与发布。本文主要完成了产品的数据导入,信息采集录入,数据的查询,并能对产品的各个供应链环节进行追溯查询,已达到该注塑模具产品质量追溯的目的。

关键词:注塑模具;供应链环节;质量追溯;数据库

Abstract

With the continuous improvement of the level of science and technology, people have higher and higher requirements on the quality of products. The importance of product quality has begun to get people's attention. How to ensure the qualified rate of product quality has become the core research topic of each company. When the products are produced, they need to purchase raw materials. After production, they are stored in warehouses, then sold out, and finally shipped to buyers. Each of these links affects the quality and safety of products, and it is necessary to conduct quality traceability. . For this reason, this article designed a structure of an injection mold, and conducted a design of a supply chain quality traceability system.

This article mainly uses the traceability of the injection mold quality information to give each product traceability code information, thus recording and querying its information. Firstly, the staff collects the product information into the system. This step can be entered one by one for specific products or directly in batches and saved in the database. Enter the traceability code of the traced product, and the system searches and queries the corresponding database to obtain various information on the product supply chain, including information on product purchase, sales, inventory, and transportation. Finally, the records of this retrospective process are saved to facilitate subsequent data extraction.

This article mainly uses Microsoft SQL Server 2008 to establish a static and dynamic database of injection mold product information, and uses Microsoft Visual Studio to design each module of the injection mold enterprise supply chain quality traceability system, and then to program to achieve the corresponding function, and finally to generate a Web page and release. This article mainly completes the product data import, the information collection and the input, the data inquiry, and can carry on the retroactive inquiry to each supply chain link of the product, has achieved the quality which this injection mold product quality traces the purpose.

Keywords: injection mold; supply chain; quality traceability; database

目 录

第1章 绪论 1

1.1课题研究背景 1

1.2课题研究的国内外现状 1

1.3 课题研究的目的及意义 2

第2章 注塑模具的总体结构设计 3

2.1 注塑模具原理分析 3

2.2 制品的工艺性分析 3

2.2.1外体塑件使用材料的工艺性 3

2.2.2 塑件的结构工艺性 3

2.3 分型面的确定 4

2.4 成型零部件的设计 6

第3章 外体塑件注塑模具企业供应链的质量追溯系统分析 8

3.1 质量追溯系统功能分析 8

3.2 系统各个模块功能概述 9

3.3 注塑模具质量追溯的算法原理 9

第4章 外体塑件注塑模具企业供应链质量追溯系统设计 12

4.1 概述 12

4.2 开发及运行环境 12

4.2.1 Microsoft Visual Studio 2017介绍 12

4.2.2 Microsoft SQL Server 2008 介绍 12

4.3 设计目标 13

4.4 网页系统框架图 13

4.5 注塑模具供应链质量追溯系统的数据库设计 15

4.6 注塑模具供应链质量追溯系统的界面设计 20

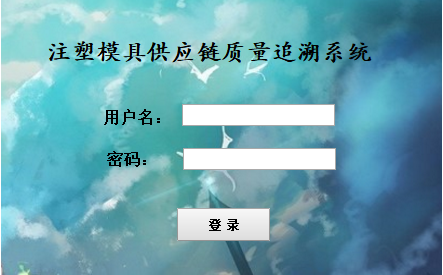

4.6.1注塑模具供应链质量追溯系统的登录界面设计 20

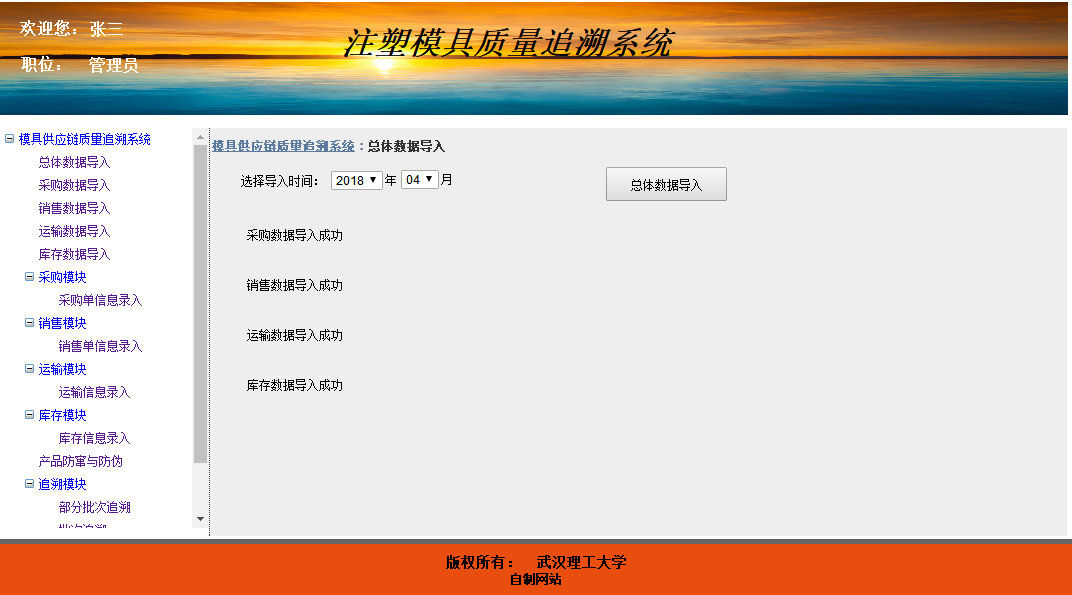

4.6.2 网页主界面 20

4.6.3 数据导入界面设计 21

4.6.4 采购模块界面设计 23

4.6.5 销售模块界面设计 24

4.6.6 运输模块界面设计 25

4.6.7 库存模块界面设计 26

4.6.8 防伪防窜界面设计 27

4.6.9 部分批次追溯界面设计 27

4.6.10 批次追溯界面设计 28

4.6.11 查询模块 29

4.7 本章小结 30

第5章 网站整体代码编制 31

5.1 登录界面后台代码 31

5.2 母版页后台代码 32

5.3 防伪防窜界面后台代码 33

第6章 总结 35

参考文献 36

致 谢 37

第1章 绪论

1.1课题研究背景

近年来,我国塑料模具制造业发展相当快,而注塑模具则是整个塑料模具市场内需求量最大的一类。但是注塑模具在其生产制造以及销售过程中存在着许多问题,常常出现质量追溯难、追溯不准确、产品难召回等问题,因此如何进行质量追溯以及建立追溯系统就显得尤为重要。本课题即为研究构建企业级质量追溯系统,实现模具源头可追溯,流向可追踪,信息可查询,责任可追究。建立质量安全追溯系统,既能构建注塑模具质量安全管理的长期可靠,又可进行责任管理,同时也是目前大部分发达国家的通行做法和发展趋势。

质量追溯就是在生产过程中,每当完成一个工序或一项工作时,都要进行检验并记录其检验结果及存在问题,记录操作人员和检验者的姓名、时间、地点还有情况分析。这些记录与特定的产品同步流转。当产品出现问题,需要追责时,很容易就能得知责任者的姓名、时间和地点,职责分明,查处有据,极大地加强了员工的责任感。

我国大中型企业对于产品的追溯性管理都十分重视,甚至实施跟踪管理制度。产品出厂时还同时会附有追溯码、防伪码等,与产品一起进入用户手中,以便用户能将产品使用时所出现的问题,及时地反馈给生产公司,成为企业进行质量改进的重要依据,也便于对问题产品进行召回处理。供应链的质量追溯,就是对产品的材料采购、运输过程、库存查询以及销售情况等方面进行监控和管理。

随着信息技术的高速发展,机械领域也进入了信息化时代,使用计算机技术建立起产品质量追溯系统,对产品的原材料采购、生产、库存、销售、运输等过程进行记录,使产品变得可追溯。本文设计了一个外体塑件的注塑模具,并完成了注塑模具企业供应链的质量追溯系统。

1.2课题研究的国内外现状

塑料制品在当前社会中得到了广泛利用,模具生产技术与质量己成为衡量一个国家产品制造水平高低的重要标志之一。国内的注塑模在质与量上都有了迅速的发展。但是与国外的先进技术相比较,我国的绝大部分企业依旧处于需要进行技术创新、技术改造、降低产品成本、提高产品质量、提高产品生产效率、加强现代化管理以及生产体制改革的重要时期。

目前注塑模具有注射成型模具、吸塑成型模具、挤出成型模具、高发泡聚苯乙烯成型模具等各种模具。在计算机技术飞速发展的时代,机械制图软件大量普及,尤其是CAD、CAM、CAE三个制图软件得到市场的认可,模具在材料、结构、工艺、品种等方面的创新成果不断涌现,尤其是在汽车、家电等工业领域的飞速发展,使得注塑模具发展迅速。

整体来看我国塑料模具无论是在数量上,还是在质量、技术和能力等方面都比以前有了很大的进步,但与目前国民经济发展的需求、世界先进水平相比,差距仍旧很大。每年我国都需要大量进口一些精密、大型、复杂、使用寿命长的中高档塑料模具。在总量供不应求的同时,却有一些低档塑料模具供过于求,还有一些技术含量不太高的中档塑料模具也有供过于求的趋势,所以目前来说国内的高端塑料模具实力还是有所欠缺。

1.3 课题研究的目的及意义

现如今社会的市场竞争愈演愈烈,能否在这样残酷的环境下存活是每个企业都要解决的问题,因此产品的质量必须精益求精,企业只有保证了产品质量合格,才能越做越大。企业的质量管理涉及到两点,事前防范和事后整改,企业必须和供应商以及经销商建立友好合作关系,才能使产品质量达标,并在当前基础上不断改进。

当然再怎么防范于未然,也避免不了残次品的出现,而当不合格产品出现时,就需要用到追溯系统了。将不合格产品本身特定的追溯码输入质量追溯系统,通过在各个数据库之间层层递推,找到产品的问题根源,负责人以及产品所在批次,解决问题环节的同时也可对同批次产品进行召回,及时止损。对于一个企业来说,质量追溯系统可以提供非常有效的管理和改进,也让每个员工的责任感加深,对问题产品召回时也可减少大量的人力物力,对问题产品进行精准地召回,大大地提高了企业的自身竞争力。

第2章 注塑模具的总体结构设计

2.1 注塑模具原理分析

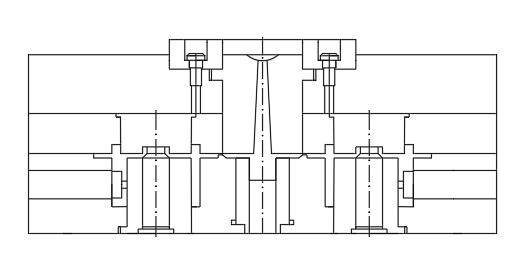

本模具为注塑模具,是将高温度的液态塑料通过压力机注入模具型腔中,待塑料冷却凝固后,将模具打开,再用推杆将工件推出,使工件初步成型。本设计重点在于凹模、凸模和型芯的设计,这决定了工件的外体形状是否达标,再然后就是设计注塑模具的整体结构,包括型芯的定位和固定,模具的可拆卸性等。以下为注塑模具示意图,见图2.1。

图2.1 注塑模具示意图

2.2 制品的工艺性分析

2.2.1外体塑件使用材料的工艺性

外体塑件使用的材料是ABS(苯乙烯-丁二烯-丙烯腈共聚物),是一种通用热塑性材料,其成型的综合性能较好,力学强度高,冲击韧度高,耐化学性,电气性好,尺寸稳定,易于成型加工和机械加工 。不仅如此,它的流动性能也好,成型收缩率较小,比热容低,在料筒中塑化效率高,凝固较快,成型周期短,但该材料吸水性大,成型前需对其进行充分干燥处理。可在螺杆式或者柱塞式卧式注射机上成型。

2.2.2 塑件的结构工艺性

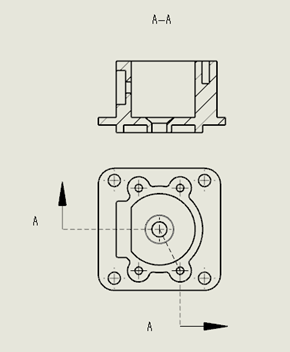

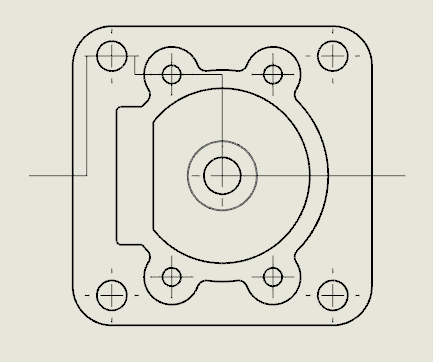

该外体塑件结构如图2.1所示。

图2.1 外体塑件

此件为外体结构件,用于连接固定和定位,结构比较复杂,外形和内形均不规则,尺寸精度一般,壁厚较薄,顶杆直径小。桶形部分有阶梯孔,需要侧抽芯机构成型,中心直径孔通过顶角120°圆锥形斜面与直径15mm的孔连接,这需要单独加工制造成型芯,并与待侧平面的型芯配合。包紧型芯的壁厚最小4mm,设置顶出杆时应注意均匀分布,因为数量多、直径小,应该校验顶出力,同时注意不应与侧抽芯机构冲突,保证制件顺利顶出。四个直径为4mm的通孔直径小,填充时需两端固定,以增加强度。定模镶块上面需要有小孔,包括中心直径8mm的型芯,四周有四个直径6.5mm的通孔也使用型芯,除了侧抽芯的型芯,其余均合理布置在动模镶块上。

2.3 分型面的确定

分型面的选择原则如下:

- 分型面应通过零件最大投影面积。

- 在可能的情况下,分型面应该设在同一平面上。

- 为了保证外观质量,分型面不要设置在光滑面上。

- 定模和动模各自包括一部分。开模后,零件应该留在动模上面。

- 对同心度要求较高的外形或者内孔,尽可能设置在同一半膜内,以保证精度。

- 对于侧向抽芯机构来说,选择分型面时应避免型芯上压力过大,以免造成模具损坏或造成尺寸误差。

- 设计抽芯时应尽量使抽芯设置在动模上。

- 分型面上的总压力应小于合模力。调换投影面积可减小压力。

- 分型面的选择应尽量使模具结构简单。

- 分型面的开设应考虑塑料液体在流入型腔后能够顺利流动。

- 分型面的选择应尽可能设计在塑料流动的末端,以利于排出型腔内的气体。

- 分型面的确定应避免在模具中有深腔,要考虑顶出距离、斜度和填充效果。

根据以上原则分析塑件,设计分型面如图2.2所示。

图2.2 分型面确定

很明显,此件分型面应在最大截面上。如果分型面选在轴向上会使模具的结构复杂很多,动模和静模内部都含有部分塑件结构,轴向型芯成为侧抽芯机构,尺寸精度都难以保证。若采用其他部位横截面,除了会影响外观和功能的熔接痕之外,更重要的是最大横截面的部分会被嵌入动模和定模,使塑件顶出困难,导致模具结构复杂化。

在最大截面上,把塑件大部分结构都设计在动模上,使模具加工方便,并提高精度。

2.4 成型零部件的设计

在注射模闭合后,其内部的零部件将构成一个能容纳液态塑料的闭合空腔,注射机注射出来的液态塑料熔体流入这个闭合空腔,塑料冷却凝固后在其内部成型为塑料制品。由此可见,型腔的几何形状和尺寸决定了塑料制品的几何形状和尺寸。构成模具的成型零部件在注射成型的过程中会直接与塑料熔体进行接触,需要承受高温、高压以及塑料熔体的摩擦和冲击作用,长期工作以后,极易发生磨损、变形和断裂等情况,因此模具的保修也相当重要。设计注射模时应针对不同塑料制品的结构特点、生产批量、使用要求和模具的使用寿命等,合理确定成型零部件的结构,满足塑料制品的质量要求。

分析制件结构,成型部分结构设计如下。

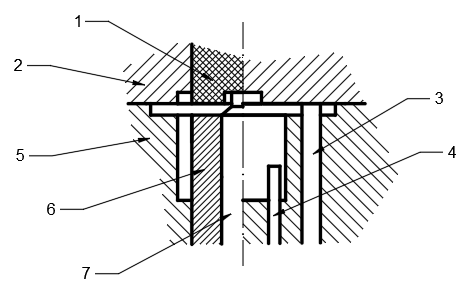

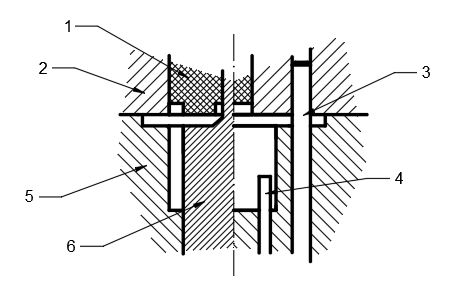

由于分型面的确定,型腔的设计并不复杂,困难的主要是型芯的布置,以下为两个可行方案,见图2.3。

(a)方案一

(b)方案二

图2.3 结构设计方案

方案一:定模部分在直径38mm以内的部分为型芯1,中心直径13mm的部分为平面不设置通孔,与直径8mm的成型型芯7端面压紧配合,;动模部分型芯7固定于型芯6之内,以成型制件内部形状,型芯3顶面与定模镶块成型平面压紧配合成型直径6.5mm的通孔。优点为单个型芯制造简单,型芯与镶块端面配合处在修磨后能保证溢料间隙小于0.03mm,并且拔模斜度方便制造,采用型芯包含型芯的结构,成型中心多阶梯带椎面通孔更能保证质量,也方便修模和调整。缺点是型芯端面易磨损,在长期大批量生产时磨损增大的间隙容易产生飞边。定模型芯1与镶块2配合处要求保证紧密,给型芯直径36mm部分的拔模斜制造带来难度。在实际生产中,成型高度以内取斜度。镶块2的成型端面与型芯的同高度成型端面难以保证精度和尺寸要求,需要进行后期修模。

方案二:定模镶块2上开孔与型芯3配合,中心的型芯6是一个整体,采用嵌套形式,定模型芯中心开孔与中心型芯6配合。其优点是:通孔与型芯配合,增加了型芯的强度,也使定模、动模和型芯间的定位更准确,中心部分采用整体型芯更能保证成型质量,同心度得到了保证,装配时比嵌套式相对简单,定模型芯的成型部分到直径46mm,使深度有成型尺寸的部分都在型芯上,加工简单并易于保证垂直方向的精度要求。缺点:整体型芯加工困难,尤其是锥面下的小段圆柱面,难以保证尺寸精度要求,通孔与型芯的配合需要精确的定位,加工麻烦,而且由于型芯两端都会有配合,所以中间成型的侧面拔模斜度就更难加工,定模型芯加工更复杂,同心度比起方案一并不好。

综上所述,权衡利弊,选择方案一。外体塑件注塑模具装配图见附件。

第3章 外体塑件注塑模具企业供应链的质量追溯系统分析

3.1 质量追溯系统功能分析

外体塑件注塑模具企业的供应链质量追溯系统应具有但不仅限于以下几个功能:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: