管道法兰组件焊接站工装设计及仿真毕业论文

2020-04-12 16:18:19

摘 要

本体所涉及的管道法兰组件焊接站工装设计及仿真,是针对某电气有限公司的主要产品——DC600V客车电源的主变水箱管道法兰的弧焊技术改进所做的辅助工作。对管道法兰使用机器人弧焊焊接是为了提高主变水箱的使用寿命并降低事故率,而在对焊接工作站进行实际布置之前则需要针对具体零件以及相应的焊接工序进行工装夹具的设计。对于工装夹具部分,题目要求对管道法兰进行完整合理的定位与装夹;对于装配仿真部分,题目要求使用动态效果表示预期内的工作状况,并通过仿真结果直观地反映机器人的运动空间。整个题目的完成作为公司优化管道法兰焊接工艺路线的参考。

考虑到工装夹具的设计以及装配,本文所涉及的所有实体模型均由三维建模软件Solidworks设计并装配。同时为了方便模型的格式转换以及机器人的逆运动分析,使用同为达索公司的DELMIA软件对焊接路径进行仿真,同时通过机器人与焊枪运动的干涉情况对上述工装夹具的装配进行优化。

关键词:管道法兰;弧焊机器人;工装夹具;焊接路径仿真;DELMIA

Abstract

The design and simulation of the pipe flange assembly welding station tooling involved in the main body is the auxiliary work for the improvement of the arc welding technology of the main transformer tank flange of the DC600V passenger car power supply of ONE Electric Co., Ltd.The use of robotic arc welding for pipe flanges is to increase the service life of the main transformer tank and reduce the accident rate.And before the actual arrangement of the welding station, the fixture design needs to be performed for the specific parts and the corresponding welding process.For the fixture part, the title requires a complete and reasonable positioning and clamping of the pipe flange; And for the assembly simulation part, the title requires the use of dynamic effects to represent expected working conditions, and intuitively reflects the robot's motion space through simulation results.The completion of the entire project serves as a reference for the company to optimize the pipeline welding process.

Taking into account the fixture design and assembly, all the physical models involved in this article were designed and assembled by 3D modeling software Solidworks.At the same time, in order to facilitate the format conversion of the model and the inverse kinematics analysis of the robot, the welding path was simulated using Deloitte's DELMIA software, and the assembly of the fixture was optimized through the interference of the robot and the torch.

Key words:Pipe Flanges; Arc Welding Robots; Tooling Fixtures; Welding Path Simulation;DELMIA

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 课题研究背景 1

1.2 国内外研究现状 1

1.2.1 焊接机器人国内外研究概况 1

1.2.2 生产模拟国内外研究现状 2

1.3 论文主要研究内容 2

第2章 焊接工艺分析 4

2.1 零件分析 4

2.2 焊接工艺选择 4

2.3 焊接顺序安排 5

2.4 本章小结 5

第3章 焊接工装夹具设计 6

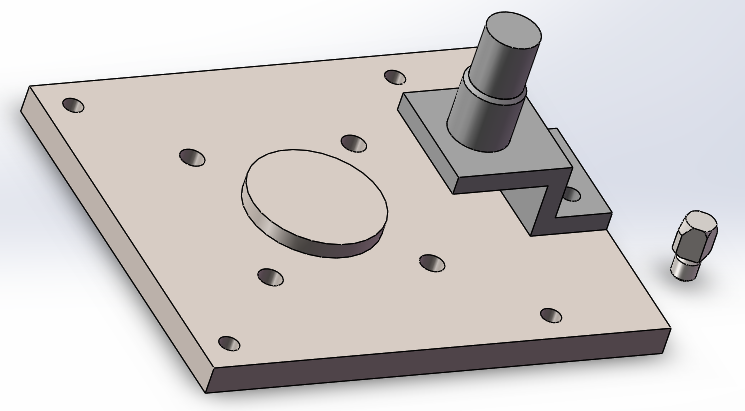

3.1 固定柱与泄压阀座的焊接工装夹具设计 6

3.1.1 定位方案 6

3.1.2 夹紧方案 6

3.1.3 夹具体设计 7

3.1.4 总体工程图 7

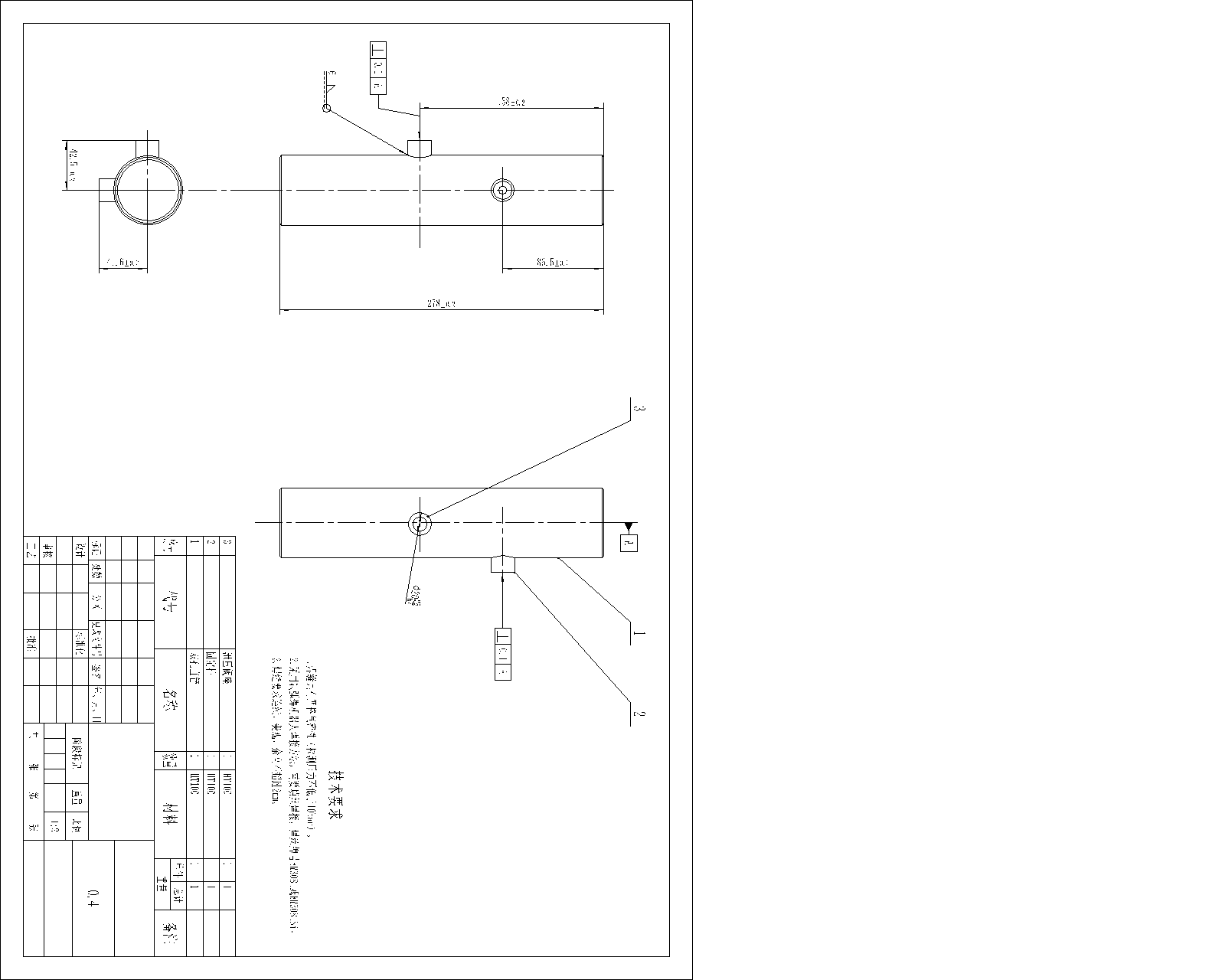

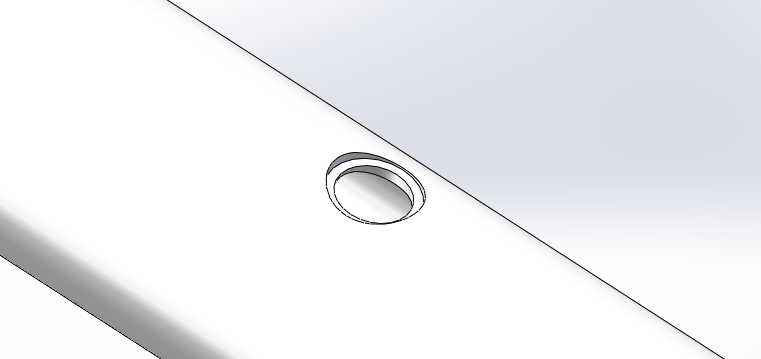

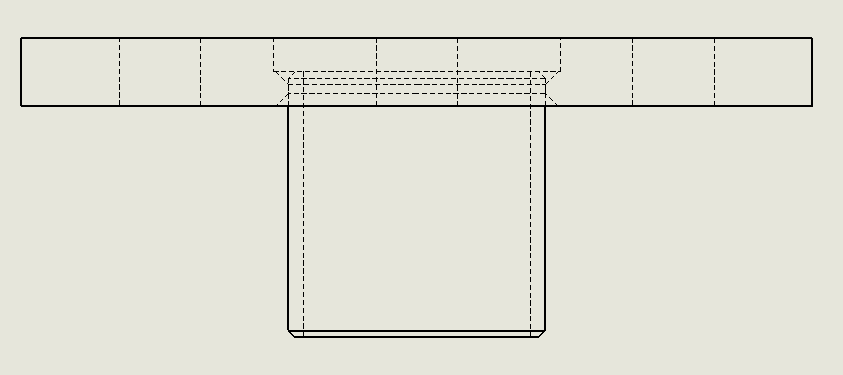

3.2 直管和法兰的焊接工装夹具设计 8

3.2.1 定位方案 8

3.2.2 夹紧方案 9

3.2.3 夹具体设计 9

3.2.4 总体工程图 10

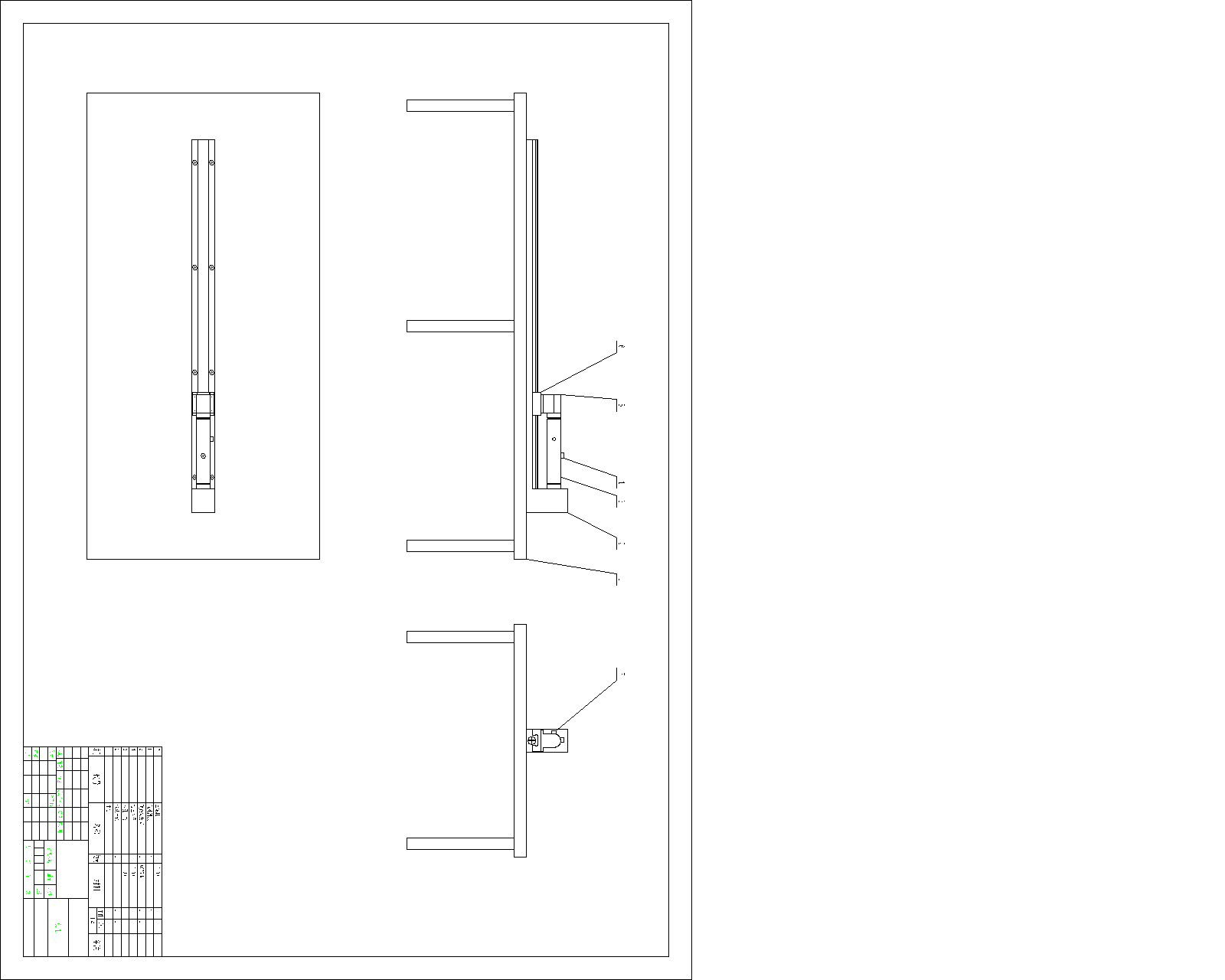

3.3 直管和弯管的焊接工装夹具设计 11

3.3.1 定位方案 11

3.3.2 夹紧方案 12

3.3.3 夹具体设计 12

3.3.4 总体工程图 15

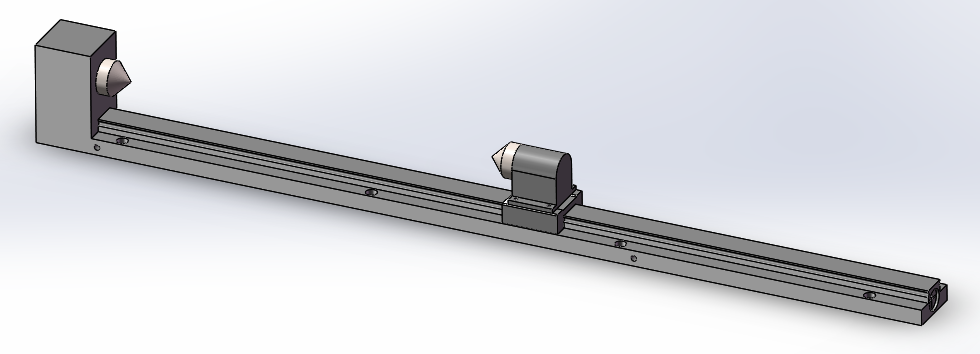

3.4 长直管的焊接工装夹具设计 16

3.4.1 定位方案 16

3.4.2 夹紧方案 17

3.4.3 夹具体设计 17

3.4.4 总体工程图 17

3.5 本章小结 18

第4章 焊接站的设计与仿真 19

4.1 焊接站的配置 19

4.2 固定柱与泄压阀座的焊接仿真 21

4.3 直管和法兰的焊接仿真 23

4.4 直管和弯管的焊接仿真 24

4.5 长直管的焊接仿真 25

4.6 本章小结 25

第5章 总结与展望 26

5.1 总结 26

5.2 研究展望 26

参考文献 27

附 录 28

致 谢 31

第1章 绪论

1.1 课题研究背景

随着我国制造业的快速发展,焊接作为制造加工工艺中快速、高效的成型工艺在各大领域中已经得到了广泛的应用,与此同时,弧焊、点焊、钎焊等焊接工艺的成熟也让焊接技术更早地趋于自动化、机械化。

本题所选管道法兰组件并非独立的零件,其取材于某电气有限公司的主要产品——DC600V客车电源的主变水箱。零件的环境比较复杂,处于长时间动态变化的列车环境中,因此相较于静置管道法兰零件,题目所选管道法兰组件的焊接质量都有着更高的要求。更高的要求体现在焊接工艺以及焊缝质量上。在焊接工艺上,要求达到比手工焊接更精确的焊接路径,尽可能避免焊接过程中的人为影响因素;而在焊缝质量上,要求管件的对心度较高,定位更准确,相较于手工装夹,要得到更平滑更规则的焊缝,同时减少对操作人员的依赖。

与传统焊接方法相比,使用机器人焊接更加高效和实用。机器人焊接可以对同一类型产品进行快速加工,搭配专用工装夹具组成焊接工作站能够提高加工效率,减少焊接操作人员的依赖。工作流程仿真软件DELMIA可以将设计的三维模型甚至是工作人员1:1地放置于工作环境中进行工作流程模拟。同时能够调用软件中的机器人模型,在选择了合适的机器人之后即可通过相关功能对机器人进行逆运动分析,对机器人运动过程中的干涉进行模拟,从而通过干涉分析对夹具装配进行反馈。

1.2 国内外研究现状

1.2.1 焊接机器人国内外研究概况

随着科学技术水平的提高,在20世纪80年代初期,工业机器人在先进国家开始普及,根据1988年底国际机器人协会的统计,全世界服役的工业机器人已经有32万多台,其中焊接机器人占的比重较大[1]。焊接机器人经历三十多年的发展,其技术已经非常成熟,完全成为了一个标准设备,有德国的CLOOS、REIS、KUKA公司,瑞典的ABB公司,奥地利的IGM公司,意大利的CAMAU公司,日本的FANUC、OTC公司的标准焊接机器人[1]。目前国内应用最广泛的是弧焊机器人,其中以德国、日本生产的机器人为多,基本代表了国际领先水准,并且在较早时期就已经配备了接触寻位、电弧跟踪系统,有的还具有机器人与焊接件变位机械同步协调运动的功能。

与世界工业发达国家相比,低成本自动化更适合我国国情,是当前我国焊接技术改造的主攻方向,因此研制和推广使用焊接机械装备,提高焊接机械装备的质量与技术水平,增加品种规格,是我国焊接工程技术人员面临的主要任务之一[2]。

1.2.2 生产模拟国内外研究现状

多年以来,我国的生产线装配都是一个耗时耗力的工作,一般来说需要大量的文件表格来落实,并且具有较大的不确定性。工程师与车间技术人员很难有时间去考虑生产线本身的问题,如时间节拍平衡、生产线布置以及工位仿真等等[3]。

为了解决这个问题,DELMIA应运而生,它能在真实工厂或者生产过程实施之前,在虚拟空间中运作,对真实工厂进行虚拟仿真,提供优化结果的同时有效降低运行成本[4]。同时,DELMIA中的Robotics模块内置工业上广泛使用的机器人库,具备自动碰撞检测的功能,可以建造各种复杂设备,不管是对单个机器人作业单元还是整个工厂的生产线,DELMIA都能够提供相应的解决方案以提高制造质量、精度和效益[4]。现如今大型加工生产线,如汽车车身点焊、箱体管道弧焊等生产线的模拟均已使用DELMIA进行生产模拟以及生产环境配置。

1.3 论文主要研究内容

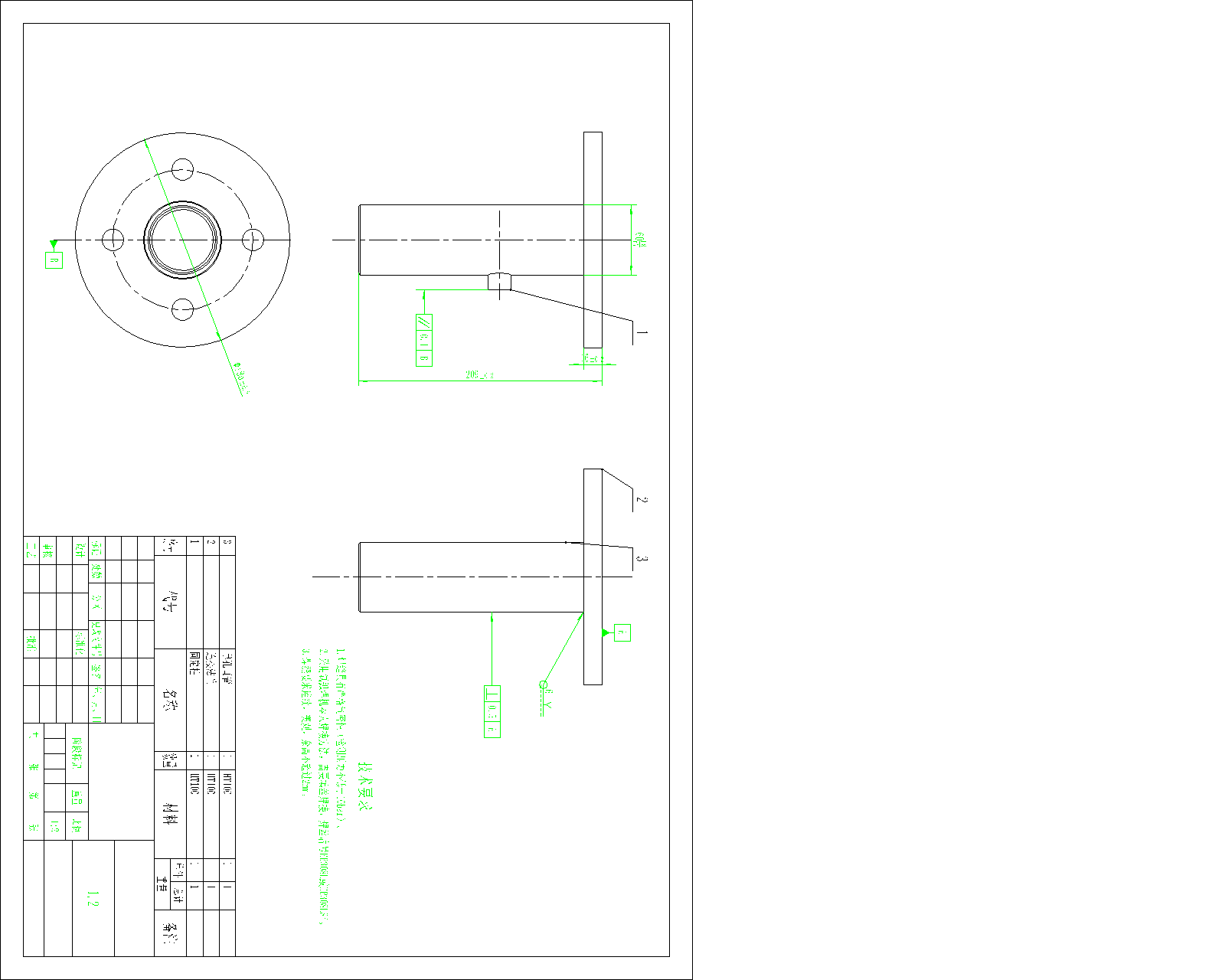

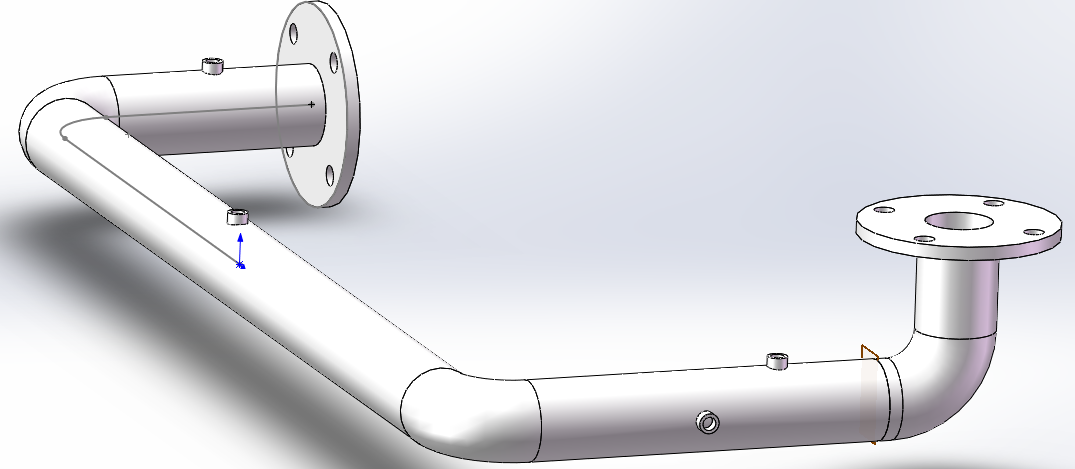

本文所选管道法兰组件分别由连接法兰、弯管、直管、固定柱以及泄压阀座等零件组成,如图1.1所示。在公司引入机器人焊接之前,各部分零件加工毛坯在进行粗加工后设置工艺倒角通过人为进行粗略的装夹之后手工焊接,相较于公司更新之后的技术标准,原来的手工焊接在工艺上有较多的瑕疵,主要表现在:直管与连接法兰缺少对正校准以及限位定位、连接法兰上的连接孔缺少角度校准定位、弯管与直管之间缺少稳定的角度定位以及稳固的加紧装置、带有固定柱和泄压阀座的直管与弯管的连接缺少稳定的角度定位。以上缺陷经常导致手工焊接效率不高并且容易留下隐患。

图1.1  管道法兰组件三维模型

管道法兰组件三维模型

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: