菠萝采摘器结构设计毕业论文

2020-02-13 16:15:56

摘 要

目前,我国在农业领域的机械化发展尚处于起步阶段,特别是在水果采摘方面,机械化水平普遍不高,大部分都依赖于人工采摘作业,这往往就会带来效率低下而且劳动强度过大的问题,在菠萝的采摘方面更是如此。

本文根据菠萝的生长状态及结构特性,设计了一种用于菠萝采摘的机械手装置,其中包括夹紧机构、剪切机构以及手推车等结构。通过夹紧机构代替人手伸进菠萝植株中夹持菠萝,然后利用剪刀状的剪切机构从果柄处将菠萝果实采摘下来,放入集中堆放处。另外,手推车的设计代替人手握持菠萝采摘装置,大大降低了劳动强度。

确定了结构方案以后,首先借助三维建模软件Solidworks建立了三维模型,确定结构尺寸以及装配方式,并利用Solidworks Simulation对剪切机构进行静力学分析,确保变形量和强度符合要求。

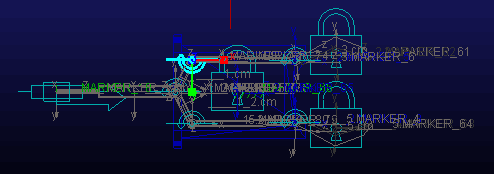

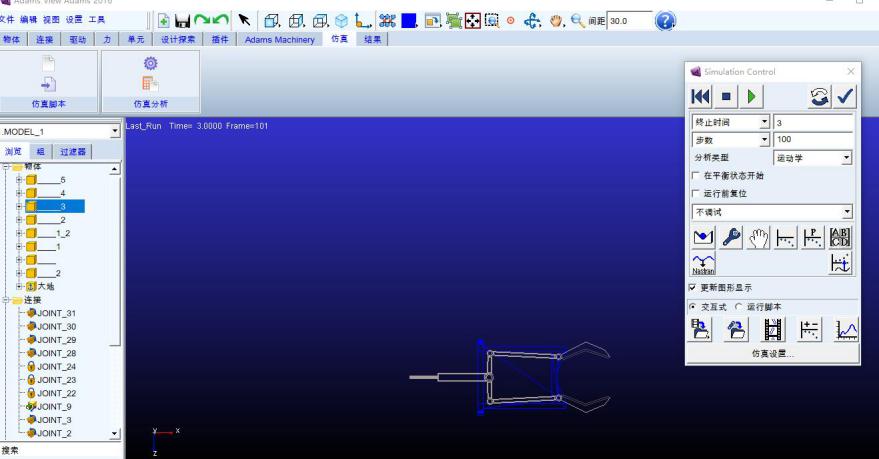

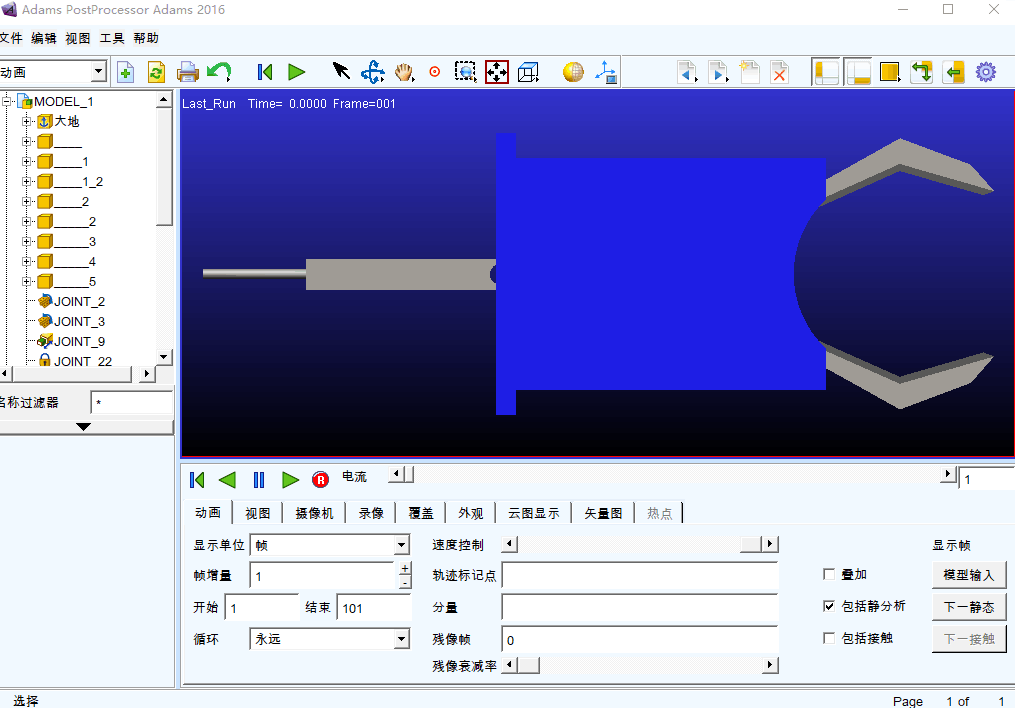

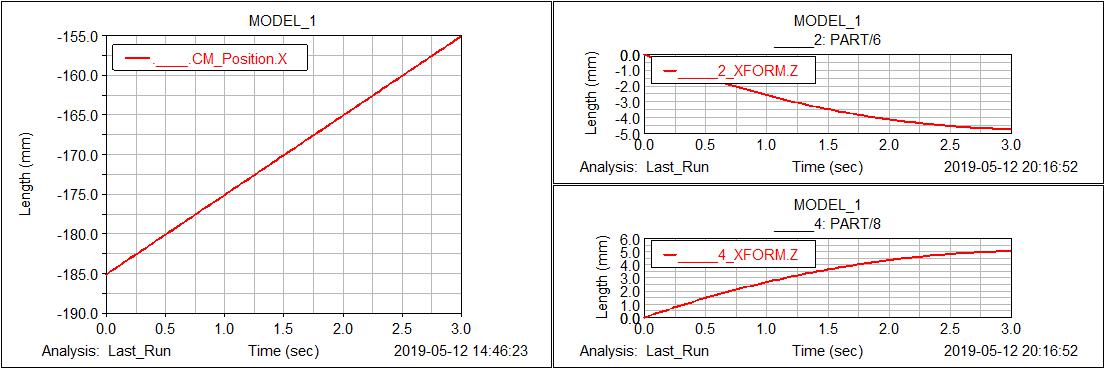

然后利用Adams仿真软件对本设计中的夹紧机械手进行运动仿真分析,确定夹紧装置中推杆和夹紧手指的位置变化情况。然后与实际工作情况相比较,查看结果确定是否能达到夹紧要求,验证方案的可行性。

静力学分析以及运动学仿真分析结果表明:本文设计的菠萝采摘器结构较为合理,能达到实际使用要求,同时结构工作中的变形量以及强度符合要求,能初步达到设计目标。

本文设计的结构操作简单,避免了人手与菠萝植株的直接接触所造成的伤害,同时降低了工作人员的劳动强度,这样一来,既能够提高菠萝的采摘效率,又能避免采摘时对菠萝植株的破坏。

关键词:菠萝采摘;机械手;结构设计;仿真分析

Abstract

At present, China#39;s mechanization in the agricultural sector is still in its infancy, especially in fruit picking. The mechanization level is generally low, and most of them rely on manual picking operations, which often leads to inefficiency and excessive labor intensity. The problem is even more so in the picking of pineapples.

According to the growth state and structural characteristics of pineapple, a manipulator device for pineapple picking was designed, including clamping mechanism, shearing mechanism and trolley. The pineapple plant is inserted into the pineapple plant by the clamping mechanism to hold the pineapple, and then the pineapple fruit is picked from the fruit stalk by a scissors-like shearing mechanism and placed in a centralized stacking place. In addition, the design of the trolley replaces the hand holding of the pineapple picking device, which greatly reduces the labor intensity.

After determining the structural scheme, the 3D model was first established by means of the 3D modeling software Solidworks, the structure size and assembly method were determined, and the static analysis of the shearing mechanism was performed by Solidworks Simulation to ensure that the deformation amount and strength meet the requirements.

Then, using Adams simulation software, the motion simulation analysis of the clamping manipulator in this design is carried out to determine the position change of the push rod and the clamping finger in the clamping device. Then compare with the actual work situation, check the results to determine whether the clamping requirements can be met, and verify the feasibility of the scheme.

The static analysis and kinematics simulation analysis show that the pineapple picker structure designed in this paper is reasonable and can meet the practical requirements. At the same time, the deformation and strength of the structure work meet the requirements, and the design goal can be achieved initially.

The structure designed in this paper is simple to operate, avoiding the damage caused by the direct contact between the human hand and the pineapple plant, and reducing the labor intensity of the staff. This can not only improve the picking efficiency of the pineapple, but also avoid the destruction of pineapple plant when picking.

Key Words:Pineapple picking; manipulator;structural design; simulation analysis

目 录

第1章 绪论 1

1.1 研究目的与意义 1

1.1.1 设计目的 1

1.1.2 意义 1

1.2 项目背景 2

1.2.1 国外研究现状 2

1.2.2 国内研究现状 3

1.3 主要研究内容及拟解决的关键问题 3

第2章 菠萝采摘器整体结构的设计 5

2.1 菠萝采摘器的工作原理 5

2.2 菠萝采摘器结构方案以及尺寸的确定 5

2.2.1机构的选型 5

2.2.2 夹紧机构主要尺寸的确定 5

2.2.3 剪切机构主要尺寸的确定 6

2.2.4 手推车主要尺寸的确定 7

2.2.5 弹簧、螺钉、螺母、螺栓的选用 7

2.3 菠萝采摘器总体布局设计方案 8

2.4 小结 9

第3章 对剪切机构的静力学分析 10

3.1 初始条件的设定 10

3.2 有限元模型分析 10

3.2.1 位移云图分析 11

3.2.2 应力云图分析 11

3.2.3 应变云图分析 11

3.3 小结 12

第4章 对夹紧机构的运动学分析 13

4.1 软件介绍 13

4.2 初始条件设定 13

4.3 仿真和后处理 14

4.4 特性曲线图的分析 15

4.5 小结 15

第5章 装配图与零件图的绘制 17

5.1 装配图的绘制细节 17

5.2 零件图的绘制细节 17

5.3 小结 17

第6章 总结及展望 18

6.1 设计总结 18

6.2 展望 18

参考文献 19

致谢 20

第1章 绪论

研究目的与意义

目前,我国在农业领域的机械化发展尚处于起步阶段,不过经过不断的研究创新,已呈现出具有过渡性特征的发展趋势。然而,就采摘水果方面而言,其机械化仍处于较低水平,其中大多数是小型农业机具,它只能用于具有更常见生长特性的植物,如苹果、梨等蔷薇科水果。在菠萝采摘方面,大多数都依赖于人工采摘,这不仅使得采摘效率较低,而且在采摘菠萝的过程中手部容易被菠萝叶和果实表面上的芒刺划伤,这些都给人工采摘工作带来了诸多不便。故本文设计了一种菠萝采摘机械手代替人工进行采摘,使得以上问题得到解决。

1.1.1 设计目的

考虑到果农的经济效益,对于如菠萝这种具有特殊生长结构的水果,不可能进行大规模的机械化采摘,因此大多数情况下仍然依靠人工采摘,这不仅使得采摘效率较低,而且工作人员在采摘菠萝的过程中手部很容易被菠萝叶和果实表面上的芒刺划伤。为了改善菠萝采摘手动工操作的不便,本文设计了一种简单、安全、快捷的采摘机械手。工作时,菠萝手柄被剪断,配合工作人员可以用来顺利地采摘菠萝。

图1.1 菠萝的生长状态

图1.1 菠萝的生长状态

1.1.2 意义

由于菠萝植株的其他部位具有较高的经济和实用价值,菠萝叶中的纤维含量很高,可以用作具有优良天然杀菌特性的纺织材料。现代医学显示,菠萝叶还有很高的医学价值,它的提取物中含有某些酚类物质具有降血脂活性的作用,这对治疗心血管疾病的药物开发具有很高的研究价值;同时,提取完纤维物质过后的叶渣和茎部可以制成饲料或有机肥,还可以用作发酵沼气。因此,在研究如何实现更为高效地采摘菠萝的同时,我们必须考虑采摘作业如何能在不破坏菠萝植株的潜在价值的前提下进行。虽然国内外研究人员曾设计过一种机械式的菠萝采摘农机,但经过实际操作的试验表明,它并不是一个好的解决方案,因为在采摘过程中这种农机会对菠萝植株造成严重破坏。

生活水平的不断提高的同时,人们对于水果的需求也在逐渐增大。而随着种植技术和农业生产产业化的发展,各种水果的种植都逐渐变得规模化,因此实现机械化采摘就显得很有必要了,当然菠萝也不例外。本设计可以高效地采摘菠萝,不仅可以提高菠萝的采摘效率,还可以减少菠萝采摘期间对菠萝植株的破坏。

项目背景

国外研究现状

近年来,在果蔬采摘机器人研究方面国外取得了较大的突破。自1983年美国研究人员设计出第一台番茄采摘机器人以来,各国在采摘机器人领域的研究和设计都取得了丰硕的成果。法国、荷兰等国家都在先后数年内研究开发过智能采摘机器人,其中包括采摘苹果、柑橘、西红柿和葡萄等各种水果。近年来,日本的研究人员也在果蔬采摘机器人的研究方面取得了较大的进展,目前,已设计出采摘西红柿、黄瓜、葡萄、柑橘的机器人,但技术大多还不够成熟,尚未实现商品化。

图1.2 美国机械式菠萝采摘机

图1.2 美国机械式菠萝采摘机

1995年,日本冈山大学设计出了一种葡萄采摘机器人,它是能够适应果园棚架栽培模式的,这对于葡萄的采摘研究是很有帮助的。其机械部分是一个极坐标机械手,它有五个自由度,同时它还具有四个旋转关节(一个在腰部,一个在肩部,还有两个在腕部)和一个棱柱形的直动关节。这种结构由于适应特殊的葡萄栽培模式,它的特点是:机器人在葡萄藤下面行走时仍然能够有效地工作,旋转关节的旋转速度可以在一定范围内调节,并且可以通过控制直动接关节的方法来获取更大的速度,简单而有效。

1996年,荷兰农业环境工程研究所(IMAG)在黄瓜的采摘方面有了新的研究成果——多功能黄瓜收获机器人。该机器人对于黄瓜果实的定位比较精确,利用近红外视觉系统来识别黄瓜并检测其位置。这样一来,该机器人只会采摘成熟的黄瓜,并不会采摘或损坏其他未成熟的黄瓜。

1998年,英国Sllsoe研究所研究了如何机械化地采摘蘑菇,主要解决了如何自动检测出蘑菇的位置和大小,并有选择地取采摘蘑菇等问题。设计出的结构中机械手部分由两个气动移动关节和一个步进电机驱动的旋转关节组成;视觉传感器主要利用安装在机器人顶部的Tv摄像头来确定蘑菇的位置和大小。

1.2.2 国内研究现状

与国外相比,国内对于果蔬采摘机器的研发起步较晚。自20世纪90年代以来,许多机构和研究学者通过不懈的努力,在采摘水果机器人的研究设计方面取得了突破性的进展。2001年,张瑞和等人为了解决番茄采摘过程中果实的精确定位问题,采用了双目立体视觉的方法。

孙明等人不仅设计出了具有识别系统的苹果采摘机器人,还成功开发了一种彩色图像处理技术,这对于识别定位果实大小和位置是有很大帮助的;南京农业大学的姬长英等人设计的番茄采摘装置能够精确定位并采摘红番茄,也是得益于双目立体视觉技术。上海交通大学的曹其新等人设计出了一种草莓采摘机器人,其中涵盖了彩色图像处理技术和神经网络。

图1.3 双目视觉平台结构

图1.3 双目视觉平台结构

我国南方的大部分果园都建在丘陵和山区,地势一般都不是很平缓,而坡地的地形会限制机械化的发展,因为在这种情况下劳动力成本和作业风险性往往比平地超出很多。这时,对于菠萝采摘器的研究设计,小巧灵活的机器自然成为了首选。本设计采用一种由夹紧机构和剪切机构组成菠萝采摘机械手,遵循体积小且重量轻的原则,而且操作方便快捷。另外将采摘装置固定在手推车上,这样的设计减少了工作人员因握持机械手造成的体力消耗,能够明显降低采摘人员的劳动强度。

主要研究内容及拟解决的关键问题

由于菠萝的特殊生长方式(果实在顶部,果柄在底部),在采摘菠萝果实时需要夹紧装置进行夹紧,否则掉落容易造成损坏;并且因为工作人员不可能一直向前推动夹紧开关来夹住菠萝,因此在实现夹紧运动之后,夹紧机构需要进行自锁。

此外,在采摘菠萝果实期间,从菠萝树上切下菠萝果实也是很重要的一步,这是通过安装在夹紧机构下面的剪切机械手完成的。剪切部分结构是通过类似剪刀的结构相连接,对位于菠萝果实下面的果柄进行切割,实现果实和果柄的分离。因此,设计内容主要包括对夹紧机构和剪切机构的设计。另外,本文还设计了手推车,将菠萝采摘装置固定于手推车上,通过人推动手推车的形式实现持续采摘作业,这样的设计大大减少了握持采摘器带来的体力消耗,降低了工作人员的劳动强度。结构设计完成之后,利用Adams软件对关键结构如夹紧机构进行仿真分析,验证方案的可行性。

拟解决的关键问题有人工采摘易伤手、工作效率低下、劳动强度过高、易损伤菠萝植株上的重要部位如菠萝芽等。

第2章 菠萝采摘器整体结构的设计

2.1 菠萝采摘器的工作原理

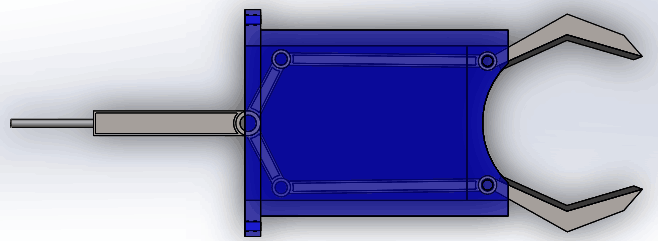

夹紧机械手主要包括手柄、夹紧开关、夹紧开关控制装置、复位弹簧、外壳、推杆、连杆、夹紧手指等结构,通过推动夹紧开关向前实现推杆的向前移动。然后推动圆柱销,圆柱销分别驱动连杆向左右两侧移动,而连杆通过固定销与夹紧手指连接,这样便带动了两个夹紧手指向内侧移动,以达到夹紧菠萝的目的;拨动控制装置使得夹紧开关自锁,从而实现定位和夹紧;再次拨动控制装置松开夹紧开关,释放自锁状态,推杆将在复位弹簧的作用下自动返回初始位置。夹紧手指自动张开,释放菠萝果实至果实集中点。

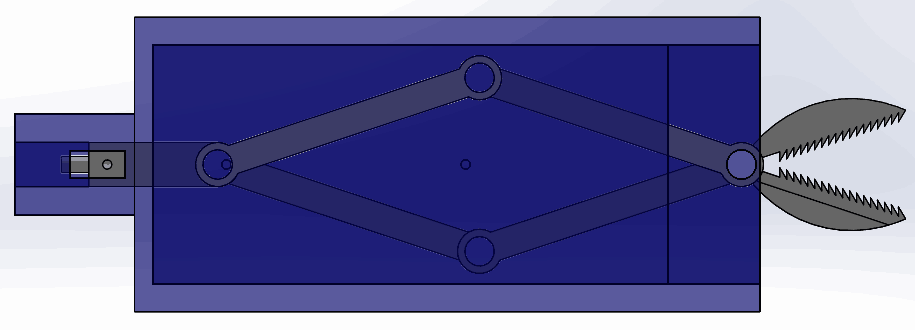

剪切机械手主要包括外壳、复位弹簧、推杆、固定螺钉、圆柱销、连杆、剪切手指、控制绳等结构,通过工作人员压动剪切控制手柄,使得连接于剪切控制手柄和推杆上固定螺钉之间的控制绳拉紧,然后控制绳带动平面四杆机构,使得连接在连杆上的两个剪切手指彼此闭合,从而完成剪切运动;在剪切运动完成之后,工作人员松开剪切控制手柄,剪切机械手便会在复位弹簧的作用下返回到初始位置,从而带动两个剪刀刃口张开。此机构剪切原理简单,操作便捷。通过压动剪切控制手柄,从而小幅拉动控制绳,然后通过平面四杆机构,大幅度带动剪刀刃口的合拢,实现剪切运动,具有剪切力大且省力的特点。

2.2 菠萝采摘器结构方案以及尺寸的确定

2.2.1机构的选型

菠萝采摘器的工作方式主要包括对菠萝果实的夹紧运动和对果柄的剪切运动,根据对运动过程的分析,本文拟采用平面四杆机构作为夹紧和剪切机构的选型,各个杆件通过圆柱销连接实现相互间的转动。此结构属于低副机构,加工较为容易且精度高,并能够承受较大的载荷。此结构以转动副为主,运动过程中产生的累积误差也会大大降低,增加了整体结构的合理性。

2.2.2 夹紧机构主要尺寸的确定

夹紧机构的尺寸主要由菠萝果实的尺寸确定。据了解,我国南方种植出产的菠萝重量大多为1.5-2kg,长10-14cm(不包括菠萝果实顶部的叶片),宽9-11cm,故两个夹紧手指间的距离应能在夹紧开关的控制下达到10cm左右,故两个固定销间距取12cm,这样能保证夹紧机构在夹持菠萝果实的过程中有合适的间隙,即外壳上两个孔间距为12cm。

在圆柱销的选取上,考虑到推杆与连杆间的径向载荷较大,故选择直径为16mm的圆柱销。连杆与夹紧手指制件的销以及固定销皆选用直径为12mm的圆柱销,推杆、连杆、夹紧手指的连接部位厚度设计为25mm,故选用圆柱销的尺寸分别为1个16times;75mm、2个12times;50mm以及2个12times;65mm。根据夹紧手指的运动范围,可初步确定连杆长度为70mm,又根据杠杆原理,为了夹紧机构能够更为省力,夹紧手指两个销孔之间的间距应尽可能大于夹持部位的长度。考虑到菠萝果实的宽度,夹持部位的长度设为150mm,两个销孔之间的间距设为200mm。另外,在材料的选择上,根据所需要的物理和力学性能以及能加工成所需形状应具有良好的工艺性能,综合考虑决定选用45钢,该钢具有较高的强度和良好的切削加工性,是作为杆件材料中比较好的选择。

此外,本设计还在夹持部位设计了橡胶垫,由于夹紧手指本身硬度较大,直接夹持果实必然会对果实造成不小的损伤,而橡胶垫柔软的物理性能则能够完美解决这个问题,故采用橡胶垫作为缓冲结构。

图2.1 夹紧机构模型

图2.1 夹紧机构模型

2.2.3 剪切机构主要尺寸的确定

剪切机构是在夹紧机构完成夹紧工作后通过剪刀形状的剪切手指从果柄处切断完成采摘作业,考虑到菠萝果柄较粗,所需剪切力较大,故结构的设计上应尽量遵循省力原则。首先在剪切手指的设计上,根据杠杆原理,两个销孔间的距离应尽可能大于剪刀的长度,剪刀的长度初步设为90mm左右,两个销孔的间距设为150mm,这样能达到不错的省力效果。

在圆柱销的选择上,由于剪切机构承受的径向载荷较大,故统一选择直径为16mm的圆柱销,推杆的厚度设为25mm,连杆和剪切手指的厚度设为12.5mm,这样的设计才能够使得两个剪切手指在装配后能达到理想的使用效果,故选用圆柱销的尺寸分别为2个16times;50mm和2个16times;26mm,其中两个长度为50mm的圆柱销分别作为连接推杆和连杆的销以及固定销。

另外,连杆的长度设为150mm,考虑到剪切机构所受载荷普遍较大,连杆以及剪切手指都没有设置凹槽,这样确保杆件在工作过程中具有足够的强度。材料的选择上,与夹紧机构一致,同样选择45钢。除此之外,剪切手指可以有两种完成剪切运动的结构,一种是固定剪加活动剪的组合,一种是两个都是活动剪,相比较而言,固定剪和活动剪的组合显然定位要求较高,会给采摘人员带来诸多不便,严重影响采摘的效率。又因为菠萝果柄较粗,如使用平刃剪刀的话,在剪切过程中很容易打滑,而换成锯齿形剪刀刃口则可以避免这种情况。通过对不同结构的比较,采用两个剪切手指都为活动剪且剪刀刃口为锯齿形的剪切机构无疑能较大幅度地提高工作效率。

图2.2 剪切机构模型

图2.2 剪切机构模型

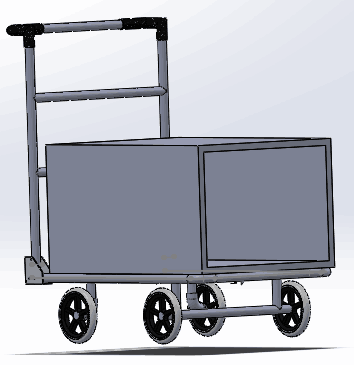

2.2.4 手推车主要尺寸的确定

手推车主要的作用是代替人工支承菠萝采摘器,可以大大降低工作人员的劳动强度。而手推车的尺寸则主要由菠萝植株生长情况确定,据了解,菠萝植株的高度大约为90cm,行距大概是60cm,故初步确定车宽50cm,平面架距地面22cm左右,根据菠萝植株高度以及初步确定的采摘器尺寸可以估算出支承平面距地面60cm左右,故设计的垫板高度为38cm左右,轮胎直径设为16.5cm。

材料方面,整个手推车的机架采用铝合金材料,这样的好处是小车既具有一定的强度,又大大减轻了小车的重量。抓手部分的材料选用塑料,轮胎材料为橡胶。

图2.3 手推车模型

图2.3 手推车模型

2.2.5 弹簧、螺钉、螺母、螺栓的选用

弹簧的选用上,全都选择普通螺旋圆柱压缩弹簧。弹簧的大小选用主要根据弹簧的压缩量以及工作载荷决定,根据夹紧机构的运动范围选用回位弹簧的长度为75mm,又考虑到工作人员尽量省力,弹簧丝的直径应尽可能的小,故选择YA1.4times;14times;75mm的弹簧。其芯轴最大直径为11mm,故推杆上弹簧芯轴直径选为8mm。

根据剪切机构的运动范围选用回位弹簧的长度为40mm,又考虑到省力的因素,弹簧丝直径尽可能小,选为1.2mm,故弹簧最终选用YA1.2times;12times;40mm的型号。其芯轴最大直径为8.8mm,故推杆上芯轴直径选为8.8mm。又因为剪切机构在压缩弹簧时芯轴不能触碰到手柄,故芯轴设计的长度较短,为15mm。

螺纹连接的选择上,首先得根据使用场合确定螺纹连接的类型。在夹紧机构中,两个外壳需要进行连接,显然,为了便于装配或者替换失效零件,连接部位需要便于装拆,故选用螺栓连接。又因为连接面为矩形,故设计为四个边角各一个M10times;45螺栓连接。

夹紧机构的外壳套入手柄中,只需要固定两个零件的相对位置,且这种结构所需要传递的力和转矩较小,故选用紧定螺钉连接,采用两个M5times;8的紧定螺钉并排连接。

剪切开关与夹紧机构外壳的连接中,不需要经常装拆,且其承受的力较小,故在剪切开关与外壳之间的连接块四个角各安排一个M2times;8的十字槽沉头木螺钉进行连接。

夹紧机构外壳与剪切机构手柄通过一个连接件进行连接,不需要经常装拆,故连接件与两个零件之间都通过两个M6times;25的十字槽沉头木螺钉并排连接,保证了其连接强度。

剪切机构与垫板之间的连接中,不需要经常装拆,且承受的载荷较小,故采用两个M6times;30的十字槽沉头木螺钉进行连接,通过垫板中空部位进行装配,方便快捷。

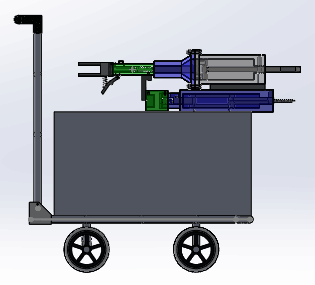

2.3 菠萝采摘器总体布局设计方案

菠萝采摘器包括夹紧机构、剪切机构和手推车等结构,根据菠萝植株的生长情况可知,菠萝的果实在上,果柄在下,故夹紧机构设计在剪切机构上面,两者通过一个连接件相连,同时为了连接件不承受过大的载荷,在两个机构的外壳之间设置了一个支撑板,其厚度与夹紧机构外壳下底面到剪切机构外壳上平面的距离相等,确保连接的稳定性。

另外,整个采摘装置与垫板相连接,而垫板下底面与小车上平面焊接在一起。值得注意的是,为了保证垫板和小车不会与菠萝植株碰撞,夹紧手指与剪切手指需要超出垫板边界一段距离,确保装置在实际操作过程中的合理性。

图2.4 菠萝采摘器总体三维模型

图2.4 菠萝采摘器总体三维模型

2.4 小结

本章概述了菠萝采摘器的工作原理,并介绍了机构的选型过程、主要结构尺寸的确定以及一些标准件的选用,然后讨论了不同结构的优缺点,选出了较为合理的结构方案,最后介绍了装置的总体布局以及装配方式,并按照实际尺寸完成了三维模型的建立。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: