铝片压花机结构设计毕业论文

2020-02-14 17:23:02

摘 要

本文对直条形花纹铝片压花机进行了总体方案设计,基本达到了在0.2mm铝片上压出花纹的设计目标。在设计中主要考虑了以下几个方面,压花机的选型、压辊的设计、压辊轴承的选取、辊缝的调节装置、电机的选取、传动系统的设计以及轴承座的设计。此次设计的压花机是将已经加工好的光面铝片上料,经过压辊滚花,即可得到成品。此压花机的传动:以电动机为动力源,电机和辊筒之间通过链轮传动,两压辊之间的传动是齿轮传动。

关键词:压辊;齿轮;链轮

Abstract

In this paper, the overall design of the direct strip pattern aluminum sheet press is carried out, which basically achieves the design goal of pressing out the pattern on 0.2 mm aluminum sheet. In the design, the following aspects are mainly considered: the selection of the press, the design of the roller, the selection of the roller bearing, the adjustment device of the roller seam, the selection of the motor, the design of the transmission system, and the design of the bearing base. This design of the embossing machine has been processed into a smooth aluminum sheet onto the material, after the roller roll, and then through the collection of roller for rewinding. The transmission of this embossing machine: With the motor as the power source, the motor and the roller are driven through the Sprocket, and the transmission between the two pressure rollers is a gear transmission.

Key Words: pressure roller;belt pulley;wheel gear

目 录

第1章 绪论 1

第2章 总体方案设计 3

2.1 结构设计 3

2.2 传动系统设计 4

第3章 轧辊的设计 4

3.1 轧辊的结构和规格 4

3.2 轧辊的表面技术特征 5

3.2.1齿数 5

3.2.2 压齿的斜度 5

3.2.3齿形 5

3.3压辊的清理与冷切 6

第4章 传动方案与电机的选取 7

4.1 传动方案的选择 7

4.2电机的选取 7

第5章 轴的设计与计算 8

5.1轴的结构设计 8

5.1.1 轴上零件的轴向定位 8

5.1.2 轴上零件的周向定位 8

5.2轴的计算 9

第6章 链轮设计与计算 10

6.1链轮材料的选择以及加工 10

6.2链轮的计算 10

6.2.1 小链轮的设计计算 10

6.2.1 大链轮的设计计算 12

第7章 辊间齿轮的设计计算 15

7.1 选用齿轮类型、精度等级、材料以及齿数 15

7.2齿轮的计算 15

7.2.1按齿轮的接触强度设计 15

7.2.2按齿根弯曲强度设计 17

7.3齿轮几何尺寸确定 18

第8章 轴承座与轴承的设计计算 19

8.1压辊轴承的选择 19

8.2轴承的校核计算 19

8.2压辊轴承座的设计 20

第9章 结论 21

参考文献 22

致 谢 23

第1章 绪论

压花成型加工的历史最早开始于十七世纪金属制品的加工,一个多世纪之后,人们就已经明确地根据使用用途的不同而把以机械剪切混炼当作目的的辊筒机称为开炼机(即研磨机),而把那些以片材压花成型作为目的的辊筒机称为铝片压花机。铝片主要成型加工方法之一就是压花成型,而在另外的某些行业,如:橡胶成型加工和造纸工业等也得到广泛的应用铝片辊花成型起始于1930年,而到了1958年,压花成型已经成为了制造铝制薄板的重要工艺。

在现代铝型材工业中,铝板成型加工主要是通过压花成型。最近,由于辊花成型设备和成型技术理论上的飞跃,随着铝片制备技术的提高,加工技术的进步,铝片压花成型范围有很大扩展。 如今,压花成型除了常用的铝片、不锈钢片之外,还通过选择配方和填充料来作为原材料,用于烯烃类树脂和特殊性树脂的加工等。在制品方面,除了有铝片等传统制品等外,还向着复合材、贴合制品、合成纸等方向迈进。 最开始的原始压花机都是直立式两辊压延机。这样的压延机在所能加工的材料的种类、制品品种以及质量上,即在达到希望的制品厚度包括尺寸精度、表面光滑和消除气泡、降低材料温度等各个方面几乎都存在着极大的局限性,现如今已发展出很多不同的压花方式,其一是像钢板压延那样通过两台甚至数台两辊机串联来压花的压花方式;其二是通过增加辊筒数那样的多辊压花方式。

压花机的分类有很多种分法,其中最普遍的是通过辊筒的数目和辊筒的排列形式来分类的。按辊筒的数目来分类,有两辊、三辊、四辊、五辊乃至六辊和多辊压延机等,其中应用较广的是三、四、五辊压延机。另外还有按加工原料的品种与性能以及精度要求,有关装置的设置情况以及操作工艺要求等,但主要决定于加工原料的品种、精度要求其后,由于铝型材工业不断发展的需要,人们也在不断地改进和完善压花机及其联动装置。同时,各种新型压延机不断涌现各种联动装置层出不穷,对压花机提出了许多新的要求和更高的期望,促使着压延机向不断地向着更高的精度、更高的效率及高度自动化的方向发展[1]。

现在,随着我国经济的发展和人民生活水平的提高,经济的蓬勃发展,人们在日常生活中经常接触到铝型材,在国民经济的发展中发挥着不可替代的作用。铝材料成为机械工业高新技术发展的重点产业之一,成为国家机械工业发展中的重要金属材料,在国民经济中发挥着越来越重要的作用。铝在中国的塑料皮革、板材、薄膜和材料的生产中也被广泛引用。我国铝层压机的研究和开发虽然起步较晚,但进展很快。本文主要进行了铝板压机的设计。主要介绍了铝板压成型设备的结构、压机类型、压机成型的基本原理。几种常用压花机械的种类和特点,压花结构的设计计算和压花材料的选择,以及压花轴承、压花装置、轴承座椅设计、动力装置和传动设计的选择,以及框架的设计。并尝试了解铝板机的机械原理、基本结构、工作原理及相关专业知识,更深入地研究问题,从而获得或提高相应问题的解决能力,实现理论与实践的结合.目前,国外有许多这样的产品,它们在技术上是先进的。它们中的大多数已经完成了小型化和集成。同时,产品用途广泛,可完成各种尺寸、厚度的铝片的压花加工。同时工艺简单,质量精美,生产效率高,操作稳定,可以完成批量生产。我国的压花机始于20世纪60年代中期,技术主要集中在大型滚筒领域。现在已经取得了一定程度的发展,但在中小滚筒领域发展缓慢,技术储备不足,产品适应性较差,目前国内中小型轧辊机市场早已被国外产品占据,国内品牌正逐步走上多元化道路。为此,本设计是一台小型铝板压印机,用于批量生产直条型铝型材,本型材主要用于精美的手提箱、刀盒等外表面材料。针对轧辊压力精度和轧辊压力质量的要求,同时不能对材料表面造成破坏,同时,上下物料加工操作简单,生产效率高,具有批量生产能力。与此同时,铝片压花机结构简单,拆装维修都十分方便

第2章 总体方案设计

2.1 结构设计

铝片压花机的本质是一台轧机,轧机的选型主要有两个方面:首先是采用二辊、四辊、六辊还是多辊式轧机,其次是是否采用可逆轧机。

现如今,为了提高铝片的产量,要求尽量增加轧机的辊的宽度、辊的线速度以及压下量,因此现代铝箔轧制机的辊的宽度在一米以上,在这种宽度下,如果要采用二辊式轧机,那么为了保证轧辊必要的刚度就必须使用直径较大的轧辊。这种情况下一般就不采用二辊式轧机了,而是采用多辊式轧机。但是多辊式轧机有其对应的耗资大,机构复杂,拆装以及维修困难等问题。[2]

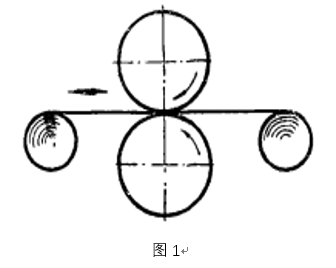

本文所设计的铝片压花机采用了二辊式轧机(图1)的设计,就结构来说,二辊式轧机是最简单的一种轧机,它的使用与维修都十分简单,制造成本与比其他多辊式轧机更低,虽然在轧制宽度方面不如多辊式轧机(二辊式轧机最大轧制宽度Llt;1 000毫米),但是足够满足本文设计需要,因此本文使用二辊式压花机。

本文所设计的铝片压花机采用了二辊式轧机(图1)的设计,就结构来说,二辊式轧机是最简单的一种轧机,它的使用与维修都十分简单,制造成本与比其他多辊式轧机更低,虽然在轧制宽度方面不如多辊式轧机(二辊式轧机最大轧制宽度Llt;1 000毫米),但是足够满足本文设计需要,因此本文使用二辊式压花机。

在铝片通过辊筒间隙时,会对辊筒产生径向作用力和切向作用力,径向作用力垂直于辊面,力图将辊筒分开,这个力就叫横压力,也叫分离力。辊筒横压力的特征,铝板通过压花机辊筒辊隙时,铝片形变逐渐由小变大,而压力逐渐上升,在压延过程中影响横压力的因素是多方面的:压花制品的厚度; 制品厚度越薄,辊隙越小,分离力越大。辊筒直径和压花宽度越大,所产生的横压力也越大[3]。由于横压力的存在,在轧制过程中必须要有辊缝调节装置。本文所设计的辊缝调节装置是由手轮,螺杆以及压块组成的。通过转动手轮带动螺杆旋转,实现压块的上下运动,以固定辊缝。

2.2 传动系统设计

本文所设计的铝片压花机由减速电机作为动力装置,使用链轮进行传动,辊间使用一对齿轮传动从而带动辊轴转动。采用滚针轴承并设计了相应的轴承座来支撑转轴。下辊固定,上滚只可以上下运动,并由辊缝调节装置即手轮连接到螺杆,转动手轮来控制压块上下运动压块来控制上辊(轴承座)压紧与放松。底部机架由槽钢焊接而成,在焊上钢板来安装减速电机。初步选择电机功率为1.5千瓦,转速1500转每分钟,轧制速度为12米每分钟。

铝片压花机的工作过程是先将已经加工好的铝片原料送入两压辊之间,然后转动手轮带动螺杆将两个辊压紧,然后启动压花机即可得到压花完成的成品。停机过程是先关掉电机,等铝片压花机停转之后在转动手轮将上辊松开即可。

第3章 轧辊的设计

3.1 轧辊的结构和规格

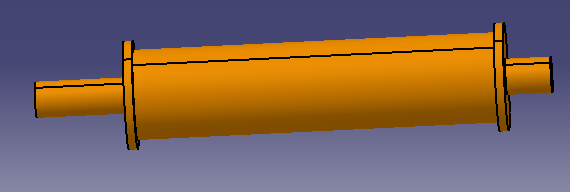

如图2为常用的压花辊结构图,它由辊体和两根辊轴组成[4]。压辊的辊体由双金属离心浇铸而成,外层为保证辊面有一定硬度和耐磨性的合金铸铁,内层为使压辊具有一定韧性和吸振性能的灰口铸铁,辊轴材料为机械性能较好的45号钢;辊体和两只辊轴经必要的机加工后,采用过盈配合压配成一体,再一起加工到要求的几何尺寸和形状。压辊的花纹是采用化学腐蚀的方法制作出来的。

如图2为常用的压花辊结构图,它由辊体和两根辊轴组成[4]。压辊的辊体由双金属离心浇铸而成,外层为保证辊面有一定硬度和耐磨性的合金铸铁,内层为使压辊具有一定韧性和吸振性能的灰口铸铁,辊轴材料为机械性能较好的45号钢;辊体和两只辊轴经必要的机加工后,采用过盈配合压配成一体,再一起加工到要求的几何尺寸和形状。压辊的花纹是采用化学腐蚀的方法制作出来的。

图2 轧辊结构示意图

大量的实验研究和生产证明:轧辊直径200mm时,铝片压花机的辊花效果和综合技术经济指标较好。根据铝片压花机标准,选择轧辊直径为200mm,辊长有效长度为600mm,根据压辊标准,压辊的动平衡精度为G6.3;整个辊面上的硬度尽可能的均匀,硬度偏差要求达到HS4的水平;辊面的粗糙度要求为Ra0.08mm,圆柱度精度为9级。

3.2 轧辊的表面技术特征

3.2.1齿数

压辊齿数的多少是根据需要压花的物料、性质以及要求达到的压花厚度比来确定,齿数少时,齿间距就大,齿槽也深,适用较厚铝片的压花。该机设定的加工0.2mm厚的铝片花纹,属于薄型材料,因当采用多齿。

3.2.2 压齿的斜度

当压辊长度和齿数不变时,斜度越大,交叉点数越多,功耗会降低,;反之,功耗会提高,齿的斜度最大不应超过1:6,否则铝片将在压辊表面作轴向移动,而削弱压辊对物料的压延作用。本机压辊的斜度选为1:4[5]。

3.2.3齿形

齿形的大小决定了压花作用力的性质,它直接影响着压花质量、能耗以及中间产品的数量和质量。随着齿脚的增大,辊齿对铝板的挤压力增强,剪切力减小,易将铝板压花成型,然而可使能耗降低。目前铝型材厂所采用的齿角一般在90°~100°之间,其中锋角20°~40°,钝角55°~70°。齿顶平面可以缓和辊齿的剪切作用,减小铝片被压坏坏的机会,改善辊齿的耐磨性,提高辊齿寿命。

3.3压辊的清理与冷切

清理方法;压辊工作时,辊面会粘附一些灰尘,轧距越小,粘附情况就越严重。为了保证压花机的机械和工艺性能,应使用清理装置来保持辊面的正常工作状态。目前,一般是在压花机压花完成以后,可以拆下来对其进行清理,清洗干净在将辊安装上去。这既有利于压辊的保养因而使其寿命增长[6]。

冷却问题:本机没有设计专门的冷却装置,而是利用空气自行冷却。目前,国外先进的压花机机不采用专门的冷却装置,而是靠空冷。

第4章 传动方案与电机的选取

4.1 传动方案的选择

电机与轴之间有以下三种传动方案可供选择:齿轮传动、链传动以及V带传动。

电机与轴之间直接采用齿轮传动的优点是传动功率大,速度的适用范围广,具有精确的恒定的传动比而且传动效率很高。使用齿轮传动还能使整体结构更加紧凑,使用寿命也比较长。但是,使用齿轮传动的缺点是齿轮的制造与安装要求的精度太严格了,所以价格比较昂贵。如果降低精度要求,那么传动时齿轮产生的振动与噪声就太大了,还会影响齿轮寿命。总体来说,齿轮传动适用于精确的传动,运动要平稳,而且不适合轴间距离大的传动。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: