预热分解窑主体结构设计与选型毕业论文

2020-02-17 19:49:34

摘 要

回转窑是一种在水泥企业最常见的煅烧设备之一,其机能和运转状况,将会影响一整个水泥厂的出产水泥的质量、产量以及所消耗资源和能源的多少。“只要大窑转,就有千千万”这句话便是对生产过程当中回转窑重要地位最好的解释了。而以预分解窑为代表性技术的新型干法水泥生产技术是最能体现当今水泥工艺发展水平的生产方法。

为确保预分解窑能达到预期的使用寿命,并降低设备的故障率,现结合真实工况,借助AutoCAD、Solidworks等软件以及机械设计手册和相关书籍,对回转窑部分结构进行合理设计,对最易发生故障的筒体部分、托轮机构和挡轮机构以及传动系统进行设计与校核。在符合实际情况的前提下,得出较优的设计方案。

关键词:预热分解窑;筒体;液压挡轮;传动装置

Abstract

Rotary kiln is one of the most commonly used calcining equipment in cement enterprises. Its function and operation will affect the quality, output and cost of a company. "As long as the big kiln turns, there are thousands of dollars." This folk song is the best summary of the key to the rotary kiln in the production process. The new dry process cement production technology represented by precalciner kiln is an internationally recognized cement production method that represents the development level of contemporary technology.

In order to ensure that the pre-decomposition kiln can achieve the expected service life and reduce the failure rate of the equipment, combined with the real working conditions, with the help of AutoCAD, Solidworks and other software and mechanical design manuals and related books, this paper makes a reasonable design of the rotary kiln part structure.The most prone to failure of the cylinder part, the roller mechanism and the wheel mechanism and the transmission system are designed and checked. Under the premise of meeting the actual situation, a better design is obtained.

Key Words:Preheating decomposition kiln; cylinder; hydraulic retaining wheel; transmission

目 录

第1章 绪论 1

1.1背景 1

1.2国内外现状 1

1.3研究目标 2

第2章 回转窑筒体设计 3

2.1回转窑筒体组成 3

2.2窑规格的确定及原始数据的计算 3

2.3窑筒体支承点位置的确定 5

2.4窑筒体、衬料及物料重量计算 6

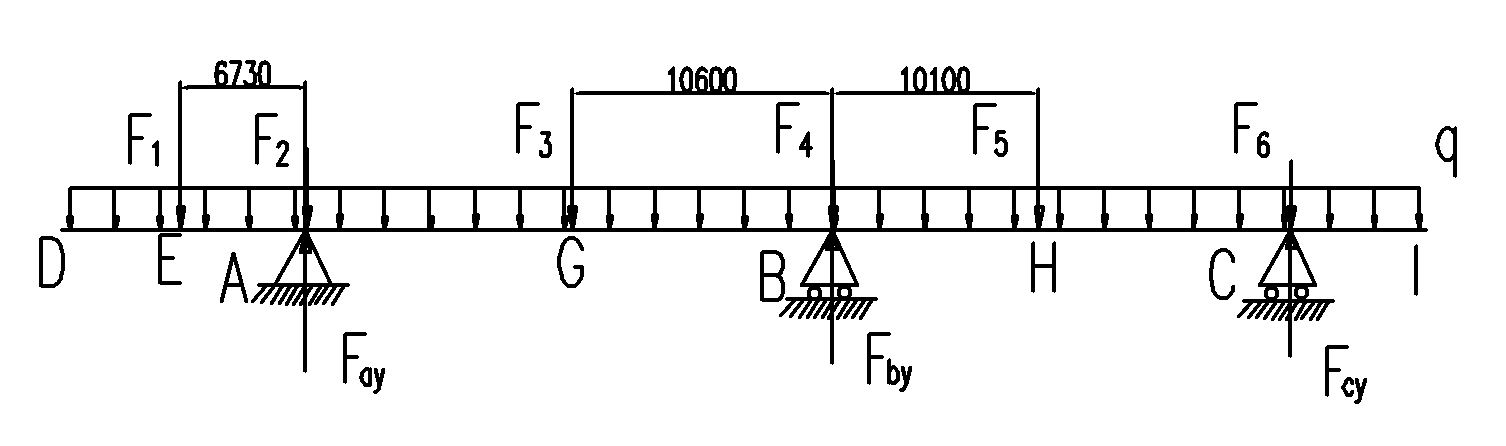

2.5支反力的计算 7

2.6挠度校核以及应力校核 8

第3章 回转窑支承装置设计 10

3.1托轮装置轴承选择 10

3.2轮带和托轮材料选择 11

3.3轮带和托轮直径及厚度选择 12

3.4轮带宽度选择 13

3.4.1依据轮带表面许用接触应力确定轮带宽度 13

3.4.2依据轮带许用弯曲应力确定轮带宽度 13

3.4.3依据轮带变形椭圆度确定轮带宽度 14

3.5挡轮装置设计 14

第4章 回转窑传动装置设计 18

4.1传动装置额定功率的确定 18

4.1.1窑内物料运动所消耗的功率 18

4.1.2托轮,挡轮轴承摩擦阻力所消耗的功率 19

4.1.3轮带与托轮表面的滚动摩擦所消耗的功率 19

4.1.4回转窑传动电机功率 20

4.2减速器选型 20

4.3大齿圈和小齿轮副设计 21

第5章 总结与展望 24

5.1总结 24

5.2展望 24

参考文献 25

致 谢 26

第1章 绪论

1.1背景

建国以来,回转窑在众多领域的应用也都逐渐广泛起来,其种类繁多,分类标准也各不相同,其中依照其所处理的物料区别又可分为水泥回转窑、冶金化工回转窑以及石灰回转窑三类。其中水泥回转窑是水泥熟料干法和湿法生产线上熟料煅烧的主要设备。其功能主要包括了四个方面:一是用作热交换,依靠它内部均匀的温度场,足以达到熟料煅烧的要求;二是用作燃料燃烧的装置,它拥有充足的燃烧空间和热力场,由此保证了煤粉能够充分的燃烧;三是用作化学反应器,因为能够实现熟料矿物形成对时间和温度的不同要求;四是作为输送设备输送物料。

所谓预分解窑,其实就是在悬浮预热器与回转窑之间置入一个分解炉,使燃料放热过程与生料分解过程在粉尘状态下同步快速完成,使物料在进入窑体前就能完成碳酸化合物的分解,由此使得回转窑的工作效率能够高于没有预分解步骤的水泥厂回转窑工作效率。简而言之,预分解窑就是将分解过程置于回转窑之外完成的一种技术的简称。

1.2国内外现状

作为水泥产量占据世界第一的工业大国,在水泥储备充足,水泥供应源源不断的优势下,我国基础设施的建设也有了保障。水泥需求量之大也导致水泥厂越来越多,产量也越来越大。不可避免的,消耗的燃料也越来越多,排出大量有害气体,导致环境污染严重。为了能够满足国内经济快速发展的需求,并且响应国家节能减排的政策要求,我国水泥工业相关科研人员始终致力于研究新型干法水泥生产烧成技术,并结合各类相关专业知识,自主研发了具有本国特色,达到国际领先水平的生料预热以及预分解技术;同时结合机械领域的专业知识,进行适应各种建厂环境、各种型号的NSP回转窑和第四代篦冷机的研发。实现了各种规模水泥产业链工业设备的国产化,烧成系统的主要技术经济指标也进入到世界先进水平。

而一些发达国家诸如美国、日本,其基础设施的建设同样需要依赖水泥的产出和进口。水泥作为不可替代的建筑材料,其在各国的地位都是同样重要的。国外由于起步较早,虽然水泥总产量不如中国,但在新型干法水泥生产烧成技术领域已经足够完善,很多研究成果都值得国内学者和水泥厂借鉴与应用,其工厂规模也普遍大于国内工厂。在资源和能源逐渐消耗无法再生的情况下,凭借强于国内的科技水平,他们的研究重心已偏向如何提高水泥产品质量、节能减排以及废料的回收再利用。

1.3研究目标

本文所研究的对象就是与干法生产窑外分解系统相配套的回转窑,为了满足工厂预期产量3500t/d的需求。本文将对其部分主体结构包括筒体、支承装置以及传动装置进行尺寸设计并对与之配套的设备进行选型。

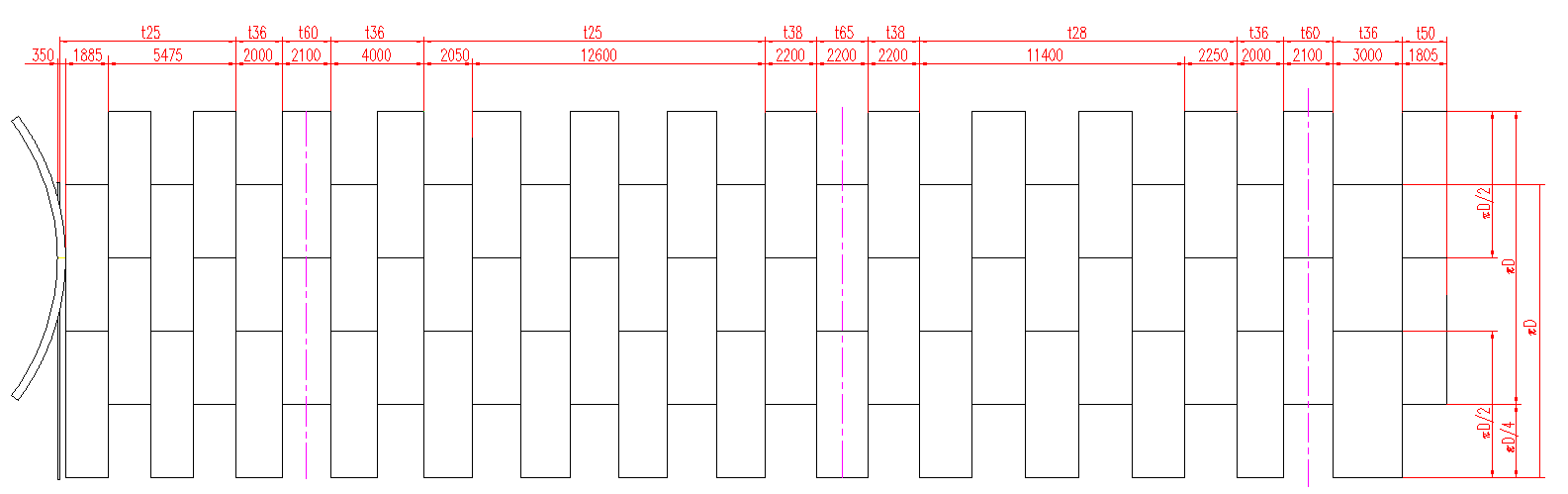

对于筒体部分,按照预期产量计算出其内部耐火砖的合理内径,在确定耐火砖厚度后,得到筒体内径。通过回转窑种类确定其长径比,继而计算出窑筒体的理论长度,按一般要求确定窑斜度。为了分析筒体的载荷情况,先根据设计经验确定各支撑点位置,然后需要计算出筒体、耐火砖以及物料重量。为满足筒体刚度要求,其各段筒体钢板厚度按经验公式初步确定,因为厚度差异较大,将筒体重量看成多个集中载荷。耐火砖材料过多,计算繁琐,遂参考同型号回转窑对耐火砖重量进行估算。依据窑斜度估算物料填充率从而求得物料质量,将耐火砖和物料重量看做对筒体的均布载荷。用三弯矩法计算出三个支承处的支反力。最后对窑尾悬伸段进行挠度校核,对筒体支承处弯曲应力进行计算校核。

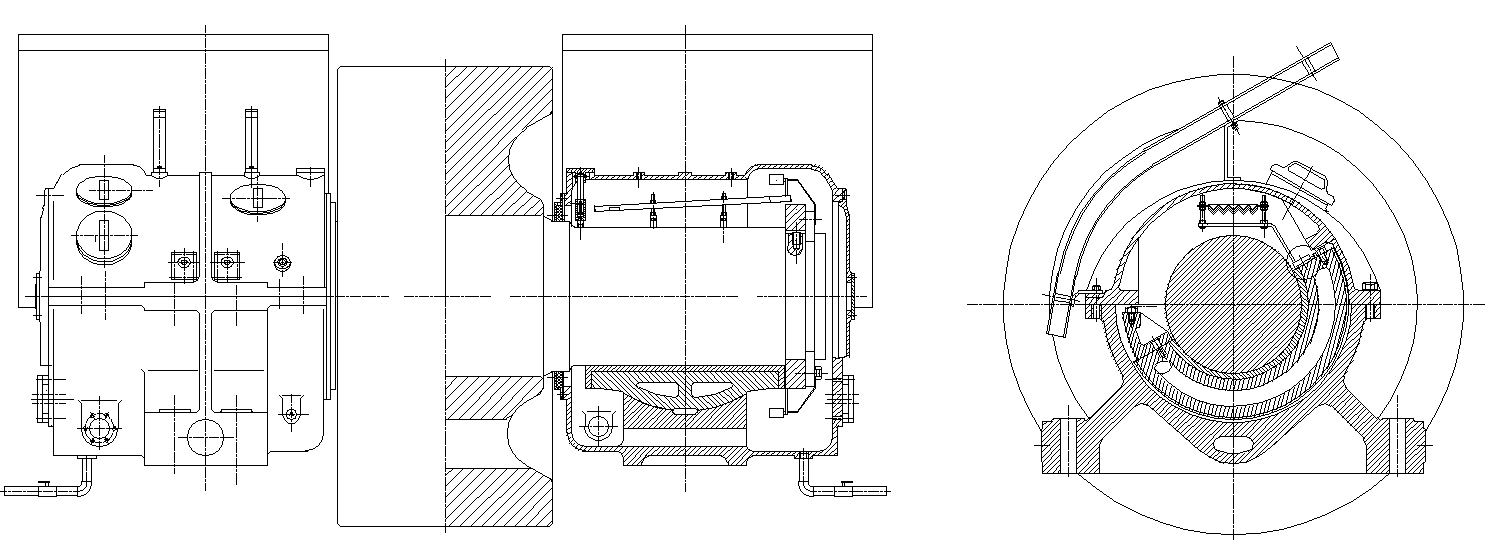

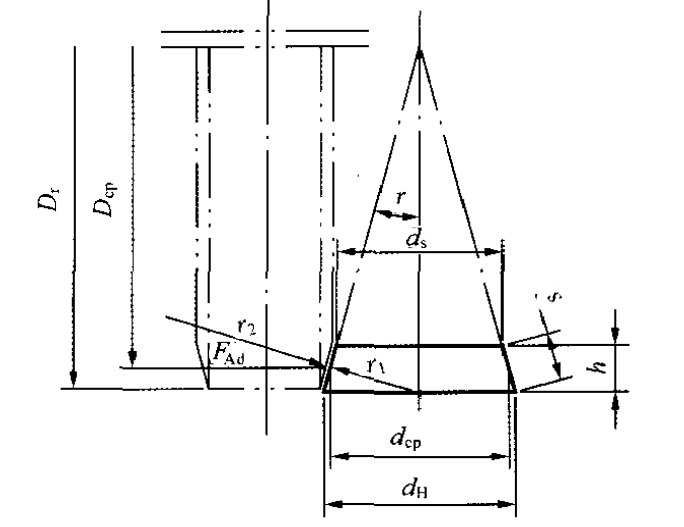

支承装置包含托轮与轮带组合,以及液压挡轮。设计托轮和轮带时,首先按照计算出的支反力对托轮轴承进行选型。接着按工艺要求对轮带和托轮的材料进行选择。然后依据经验公式计算出轮带的理论直径,继而计算出轮带的厚度以及托轮外径。最后在许用接触应力、许用弯曲应力以及椭圆度三个条件下计算出轮带的合理宽度,取最宽的结果。设计挡轮装置时,依据轮带厚度计算出挡轮厚度,再计算出挡轮大端直径和半锥角。已知窑体倾斜角和窑回转部分的重量,由此计算出液压挡轮受到的推力,从而计算出托轮的接触强度并校核。根据弯矩平衡方程计算出各轴承的受力,作为轴承选型的依据。

对回转窑传动装置的设计,就是对主辅两电动机、减速器进行选型以及对大齿圈小齿轮装置进行设计。首先计算出回转窑运转过程中物料运动消耗的功率,托轮与挡轮轴承摩擦阻力所消耗的功率以及轮带与托轮表面滚动摩擦所消耗的功率。考虑传动效率的情况下计算出电动机实际需要的功率,再按经验公式计算出辅助传动电机的额定功率,以此作为电机选型的依据。按设计要求确定大齿圈和小齿轮的齿数,确定速比。知道回转窑转速,可以求得减速器减速比,再算出减速器扭矩,对减速器型号进行选型。确定大齿圈小齿轮的模数,计算出分度圆直径。计算小齿轮转速、转矩以及作用在齿轮上的法向力。计算齿轮的许用接触应力,再确定大齿圈和小齿轮宽度,算出齿轮的接触应力进行校核。

第2章 回转窑筒体设计

窑型:预热分解窑(NSP窑)

预期产量:3500t/d

物料平均填充率:10%

物料容重:1.2t/

筒体材料:Q235B

支承档数:3

窑斜度:4%

筒体许用弯曲应力:19.6~24.5MPa

2.1回转窑筒体组成

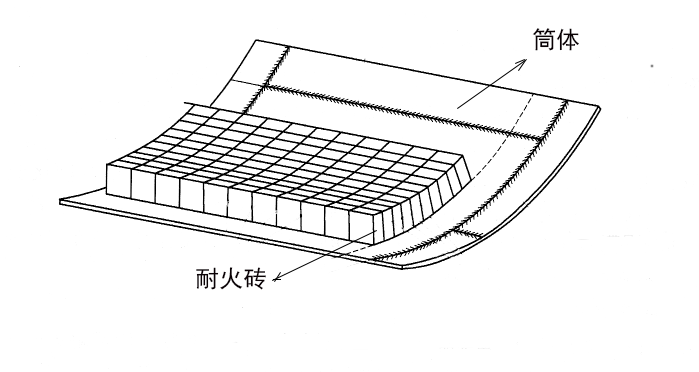

回转窑筒体是生料完成各种微观与宏观反应最终转化为熟料的熔炉,也是回转窑的躯干。回转窑的筒体可以看做一个由铁皮粘接而成的大圆筒,其先用厚度不同的钢板焊接成一个个短筒,最后再将它们严丝合缝地焊接成型。回转窑筒体不同部位上箍有两到三个活套轮带(滚圈),窑筒体依靠轮带呈一定角度置于成对的托轮上。为保护筒体,其内部须镶嵌耐火材料[[1]]。其基本结构见图2.1:

图2.1 筒体外观图

2.2窑规格的确定及原始数据的计算

为了利于接下来展开对窑的其他配套装置和特殊结构件进行合理的设计,在缺少充足原始数据的情况下,须根据回转窑的年产出及工艺要求,确定其重要尺寸,然后可对各部分进行逐步分析和设计。

图2.2 耐火砖和筒体基本布局

已知要求设计回转窑类型为干法生产预分解炉窑,产量3500t/d。

可按公式计算回转窑耐火砖的合理内径:

(2.1)

式(2.1)中为窑耐火砖内径(m);G为窑的额定产量(t/d);K为与窑型有关的系数,参考表2.1:

表2.1 与回转窑型式有关系数K

回转窑型式 | K |

余热发电干法中空窑 | 13~18 |

湿法长窑 | 17~23 |

旋风预热器窑(SP窑) | 25~30 |

带分解炉旋风预热器窑(NSP窑) | 50~60 |

取K=60,将K和G带入,得:

回转窑筒体内径为:

(2.2)

式(2.2)中D为窑筒体内径(m);为窑最小耐火砖厚度(mm),其要求参考表2.2:

表2.2 水泥回转窑耐火砖厚度

窑筒体内径 | 耐火砖厚度 |

<3.5m | >180mm |

≥3.5m、<4m | ≥200mm |

≥4m | ≥220mm |

表2.3 各类窑各带及全窑长度与直径比(L/D)

窑型 | 干燥带 | 预热带 | 分解带 | 放热反应带 | 烧成带 | 冷却带 | 全窑长 | |

湿法长窑 | 8.5~10 | 10~12 | 10~12 | 1~1.5 | 3~5 | 1~1.5 | 33.5~42 | |

余热发电干法中空窑 | 4~7 | 8 | 1~1.5 | 3~5 | 1~1.5 | 17~23 | ||

SP窑 | 8 | 1~1.5 | 4~5 | 1~1.5 | 14~16 | |||

NSP窑 | 0.5~4 | 2 | 8 | 0.5 | 11~14.5 | |||

由表2.3可知,本回转窑的全窑长径比L/D在11~14.5之间,为方便后面的设计计算,将全窑长定为整数,可取L/D=14,则全窑长度:

L=4.3×14≈60m

回转窑主体部分在设计时要确保有3%~5%的斜度,组建安装时才能满足此要求。在回转窑运转的过程中,从窑尾加入的物料不仅沿周向进行翻转,同时也沿轴向向窑头前进[[2]]。在一般情况下,确定斜度大小时应考虑到窑体的长度与直径比以及物料在回转窑中的停留时长,参考相似型号的回转窑设筒体安装斜度为4%。

2.3窑筒体支承点位置的确定

要确定窑筒体支承点位置,首先要选定窑的支承档数,由表2.4可确定本回转窑支承档数为三档。

表2.4 回转窑支承档数[[3]]

支承档数 | 2 | 3 | 4 | 5 | 6 | |

D≤3.0m | <15.5 | 15.5~22.5 | 22.5~32.0 | - | - | |

3.0m<D≤4.5m | <13.0 | 13.5~18.0 | 18.0~25.0 | 25.0~35.0 | 34.0~42.0 | |

L/D | D>4.5m | - | - | - | - | 32.0~38.0 |

确定筒体第一档支承点的位置,就等同确定筒体出料端悬臂长度,而出料端的悬臂长与冷却带范围相挂钩。要尽量保证第一档支撑点能够远离烧成带最高温度点[[4]]。因为回转窑在升温过程中,若轮带区域筒体温度升温过快,且比轮带快得多时,筒体受热膨胀变形将导致缩颈现象的发生,严重的会导致筒体产生塑性变形且内部衬料脱落[[5]]。对于本回转窑,取出料端悬臂长≤1.5D较合适,现确定为6m(冷态)。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![C:\Users\Administrator\AppData\Roaming\Tencent\Users\975699591\QQ\WinTemp\RichOle\XBC{J1I(]~ZAZ28~1776~T2.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw1815_2020217194932441.png)

![C:\Users\Administrator\Desktop\@F0UZ11%ION][O(]C5569(G.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw1815_2020217194932507.png)

![C:\Users\Administrator\Desktop\@D$MD]NHONZZ8W]]@{(S@}L.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw1815_2020217194932559.png)