菱形垫片冲压工艺分析及模具结构设计毕业论文

2020-02-17 19:49:46

摘 要

目前我国已经形成了完整的工业体系,上到航天飞船等高科技产品,下到一颗螺丝钉,均能通过我国的制造业进行制造,而组成制造业的大大小小的零件大都通过模具进行生产,可见模具行业是我国制造业的基础。随着我国制造业规模的不断增加和水平的提高,对模具的需求越来越多,模具的技术要求也在不断提高。模具行业是中国制造2025中国家所大力提倡发展的行业,在未来的制造业产业升级中,模具制造是非常重要的一个部分,同时随着计算机技术的飞速发展,通过计算机软件等辅助工具进行模具设计,将模具的设计计算与三维建模等技术结合在一起,已成为当今工业生产模具制造中所采取的通用方式。

本次设计的任务为菱形垫片冲压模具设计,主要任务有完成零件的工艺分析、确定加工冲裁方案及模具基本结构组成,然后通过方案选择,确定排样方案和步距等相关参数,计算冲压力和选择压力中心,计算凸、凹模刃口尺寸,进行凸凹模结构设计,完成模具各个组成零件的计算和设计,对模具闭合高度进行校核,选择压力机及相关参数,根据计算出的尺寸和技术要求通过SolidWorks软件完成三维建模,最终绘制模具CAD装配图。

关键词:模具设计;工艺 计算;凸凹模;三维建模;运动仿真

学位论文原创性声明

本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包括任何其他个人或集体已经发表或撰写的成果作品。本人完全意识到本声明的法律后果由本人承担。

作者签名:

年 月 日

学位论文版权使用授权书

本学位论文作者完全了解学校有关保障、使用学位论文的规定,同意学校保留并向有关学位论文管理部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权省级优秀学士论文评选机构将本学位论文的全部或部分内容编入有关数据进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

本学位论文属于1、保密囗,在 年解密后适用本授权书

2、不保密囗 。

(请在以上相应方框内打“√”)

作者签名: 年 月 日

导师签名: 年 月 日

(注:此页内容装订在论文扉页)

abstract

At present, China has formed a complete industrial system, from high-tech products such as spaceships to a screw, which can be manufactured through China's manufacturing industry. Most of the large and small parts that make up the manufacturing industry are produced through molds. It can be seen that the mold industry is the foundation of China's manufacturing industry. With the continuous increase in the scale of manufacturing in China and the improvement of the level, the demand for molds is increasing, and the technical requirements for molds are constantly improving. The mold industry is an industry that China strongly advocates for development in the plan called Chinese manufacturing in 2015.As the future manufacturing industry upgrades, mold manufacturing is a very important part. At the same time, with the rapid development of computer technology, mold design is carried out through auxiliary tools such as computer software, the design calculation of mold and three-dimensional modeling technology are combined. It has become a common method adopted in today's industrial production of mold manufacturing.

The task of this design is diamond-shaped gasket stamping die design. The main tasks are to complete the process analysis of the parts, determine the machining blanking process plan and the basic structural composition of the mold, then determine the layout plan and step by process design calculation, Calculate the punching pressure and select the pressure center, calculate the size of the convex and concave die edges, design the convex and concave mold structure, and complete the calculation and design of each component of the mold, check the press and related technical parameters, complete the 3D modeling by the SolidWorks according to the calculated dimensions and technical requirements, and finally draw the mold CAD assembly drawing.

Key words: mold design, process calculation, convex and concave mold, three-dimensional modeling, motion simulation.

目录

第1章 绪论 5

1.1设计背景及目的 5

1.2国内外模具发展现状和地位 5

1.3设计内容与结构 6

第2章 零件工艺分析和压力参数计算 7

2.1零件工艺性分析 7

2.2冲裁工艺方案的确定 8

2.3工件加工排样设计 8

2.4搭边及送料步距的计算 9

2.4.1搭边选择原理 9

2.4.2送料步距和材料利用率的计算 9

2.5确定总冲压力和计算压力中心 10

2.5.1总冲压力计算 10

2.5.2模具压力中心计算 10

第3章 模具冲裁间隙计算和凸凹模结构设计 11

3.1冲裁间隙计算 11

3.2.凸模、凹模刃口尺寸计算 11

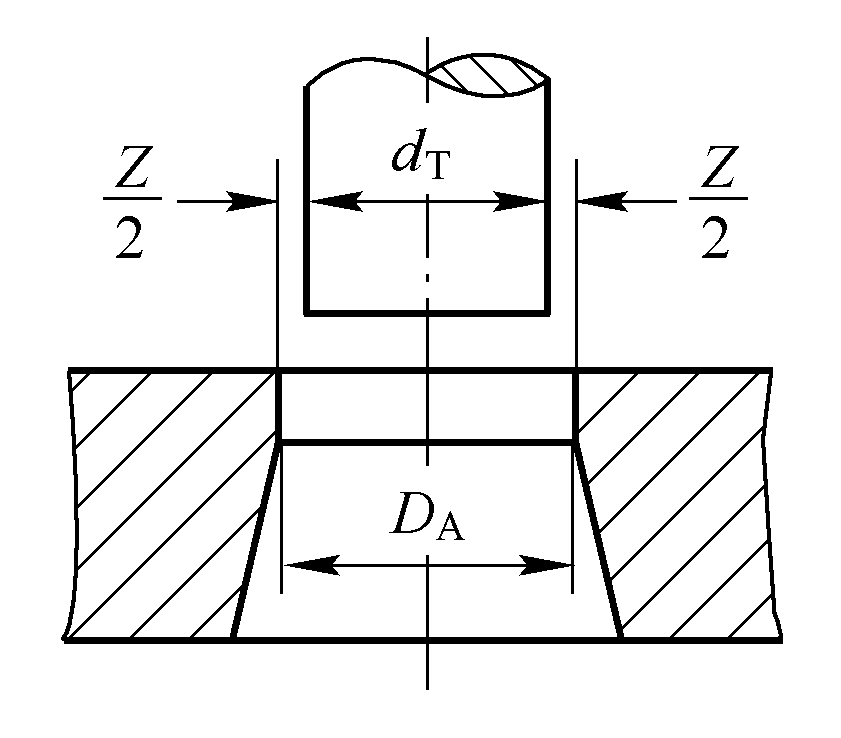

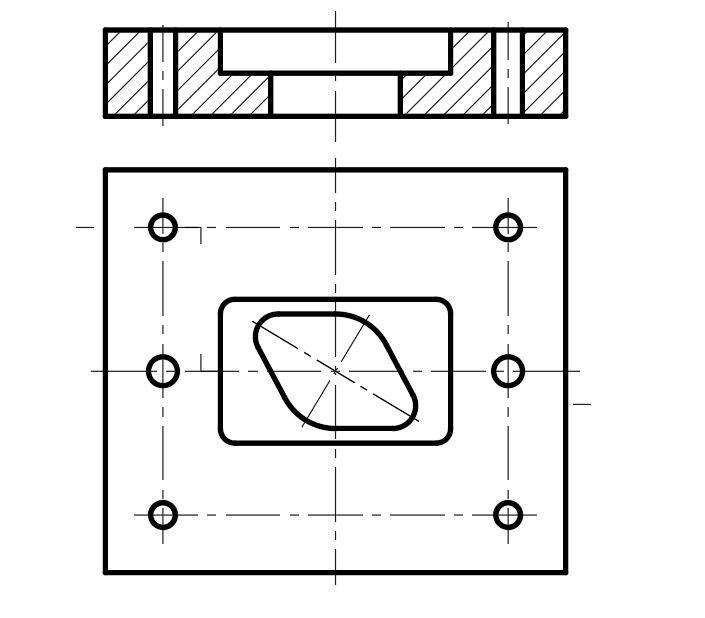

3.3凹模结构设计和外形尺寸计算 12

3.3.1凹模的结构设计 12

3.3.2凹模外形尺寸计算 13

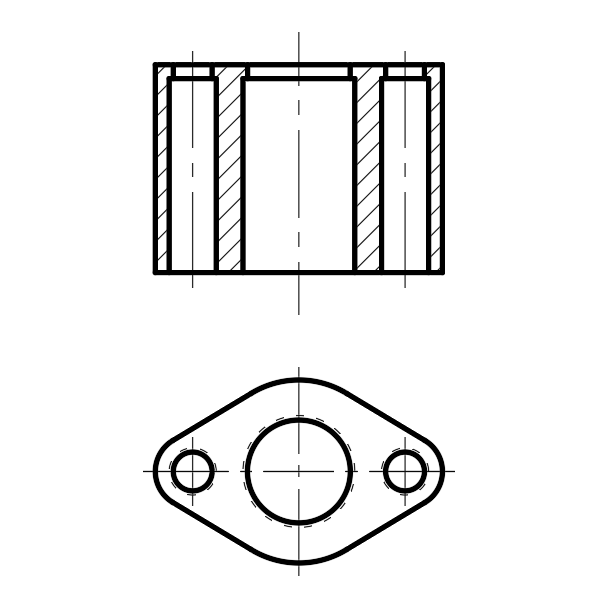

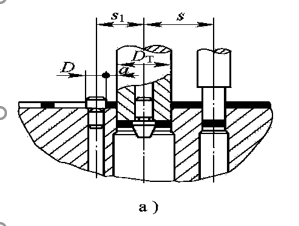

3.4凸模结构设计和外形尺寸计算 14

3.4.1凸模的结构设计 14

3.4.2凸模外形尺寸计算 14

3.4.3凸模材料的选用 15

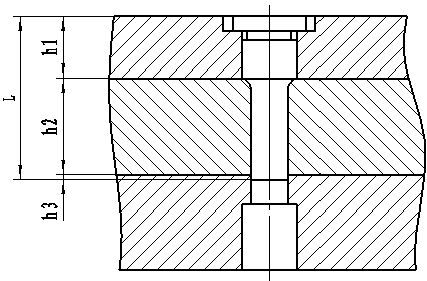

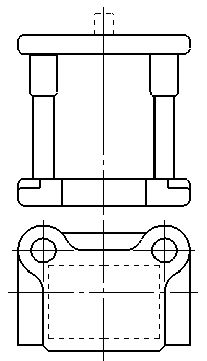

3.5凸凹模结构设计和外形尺寸计算 15

3.5.1凸凹模的结构设计 15

3.5.2凸凹模的外形尺寸计算 15

第4章 模具主要零部件结构设计 17

4.1卸料和定位零件的设计 17

4.1.1卸料零件 17

4.1.2定位零件 17

4.2推件装置和橡胶的选用 18

4.2.1推件装置 18

4.2.2橡胶的选用 19

4.3模架及其零件的设计 19

4.4闭合高度的校核和冲压设备选用 21

4.4.1闭合高度的校核 21

4.4.2冲压设备选用 22

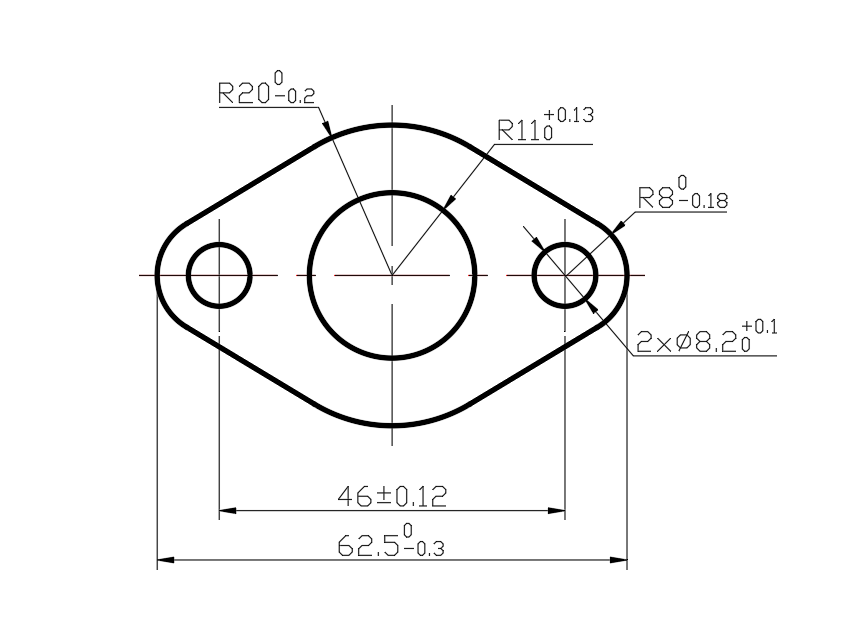

第5章 模具总体装配 23

5.1建模软件的选用 23

5.2模具装配及工作过程 23

第6章 总结与展望 25

6.1总结 25

6.2展望 25

参考文献 27

致谢 29

绪论

1.1设计背景及目的

菱形垫片是机械制造生产过程中一个较为通用的零件,所以我国工业制造每年对于菱形垫片类机械零件的需求量非常高,这类零件在目前的制造业中的生产均采用冲压模具进行生产,冲压模具的种类多,组成结构较为复杂,模具制造精度要求高,这就要求模具设计者具有较高的机械设计制造水平和丰富的模具设计经验,为能进行系统化进行基础类零件模具设计与制造,提高设计效率,本次设计以菱形垫片为例,结合冲压模具相关知识及相关三维软件的应用,对菱形垫片进行模具冲压工艺分析和结构设计,以得到系统化模具的设计制造流程。

1.2国内外模具发展现状和地位

早在我国商周时期,最早的模具就已经出现了,在农业生产和军事装备制造中,人们均采用注塑成型等方式得到具有一定规则形状或符合制造者需求的金属成型件,随着时间的推移,模具制造技术越来越完善,模具的发展分为两个方面:一方面是随着金属的加工工艺越来越复杂,这就要求在模具设计过程中需要不断完善模具加工过程的性能要求,另一方面是随着人们所需要工具的种类越来越多,生产这些工具的模具种类也随之增多,这就要求模具设计者要不断设计新的模具,以满足使用者的实际需求。

近代我国由于战争等原因,模具行业未得到明显的发展,早在20世纪70年代之前,我国金属铸造工艺和模具制造技术一直处于较为初步的状态,不管是从技术上还是从规模上都处于原始落后的状态。20世纪80年代后,伴随着国家的改革开放大潮流,政府利用相关优惠和扶持政策对模具行业进行大力支持,同时随着我国人民物质生活水平的提高,电子、机械和轻工制造以及汽车、轮船和其他重工业零件等下游产业链需求的增长,推动了我国各个种类模具行业的快速发展[1]。

就国内而言,模具企业众多,在模具行业大型的企业有豪迈科技(轮胎模具)、天汽模(汽车模具)、海尔(塑料和钣金模具)等,这些企业掌握了模具的高精尖技术,而大多数小型模具企业管理水平低,没有一个统一的标准。董明珠曾在2017年做客《对话》节目中透露,从2017年起,格力将加快新模具的研发和国外高精尖模具的的市场开拓,目前格力已成为国内模具行业创新的标杆企业。

而在全球范围内,模具行业处于顶尖的有日本、美国、德国等国家,其模具行业技术水平高,产业链完整,无论是在技术水平还是行业规模上,都较国内模具行业有较大优势,同时有完善的模具人才培养体系,其技术优势可继续维持十到二十年,制约国外模具行业的主要因素是国外模具行业的人力成本越来越高,已经有很多国外模具企业将生产和研发基地转移到中国,这也为我国模具行业的发展带来了很大的契机。

1.3设计内容与结构

本次设计是对菱形垫片进行模具冲压工艺分析与结构设计。设计内容如下:

(1)拟定工艺方案

先对产品制件是否合乎冲裁结构工艺性以及冲压的经济性进行分析,然后初步拟定工艺方案,在分析工艺性的基础上,确定冲压件的总体加工工艺方案,最后确定冲压总的加工工艺方案[2]。

(2)冲压工艺计算及设计

排料方案的选择、材料利用率的计算、、冲压力、压力中心的计算及冲压设备的初步选择。

(3)模具结构设计

凸凹模刃口尺寸的计算、确定工作零件尺寸、选出合适的各个零件、对模具进行三维建模和绘制CAD装配图;

(4)编写技术文件

绘制模具零件图、模具装配图。

(5)总结与展望

零件工艺分析和压力参数计算

2.1零件工艺性分析

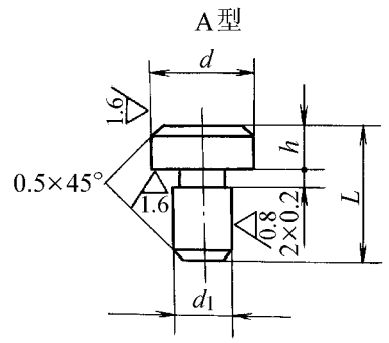

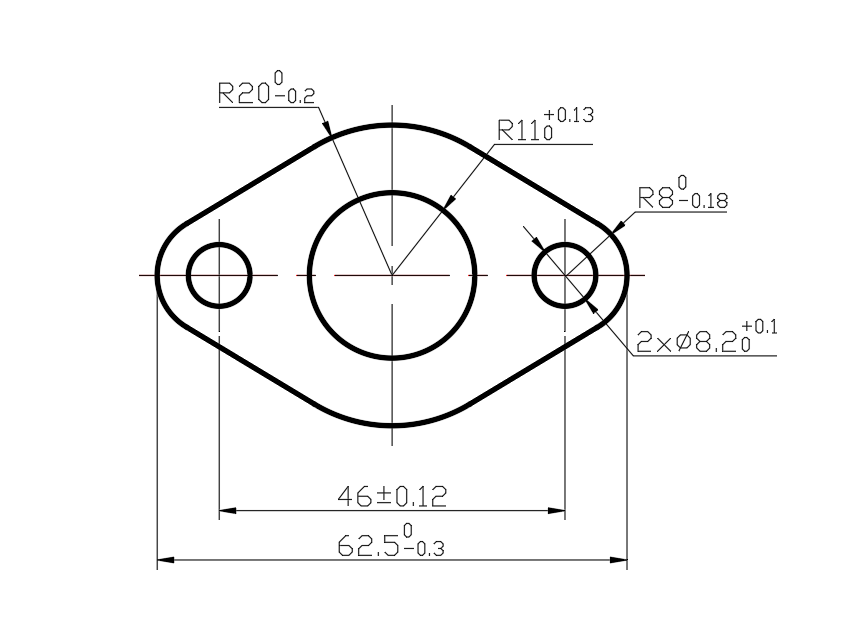

工件为图1所示,厚度t=2mm,对该工件进行加工工艺分析:

图2-1 工件图

(1)材料及形状分析

Q235钢为普通碳素结构钢,其塑性、焊接性以及压力加工性均较为良好,主要使用于加工结构简单和受力较小的机械零件,具有较好的冲裁成形性能,其综合性能适合冲裁加工,且该工件形状对称,结构简单,无复杂凸起或毛刺,可以进行普通的冲裁加工。

(2)结构分析

零件中部有一圆形孔,孔的尺寸为Ф22mm,两耳处各有一个Ф8.2mm的孔,满足冲裁最小孔径 ≥

≥ 的要求。

的要求。

(3)精度分析

零件上所有加工尺寸均标注了公差要求,所以可以进行普通冲裁加工。

结论:该零件可以进行普通冲裁加工。

2.2冲裁工艺方案的确定

零件可通过冲裁加工制得,其主要工序由落料、冲孔两步,有以下两种加工方案:

方案一:使用级进模生产,即冲孔—落料分步冲裁。

方案二:使用复合模生产,即落料—冲孔一次冲裁成型。

方案一只需一副模具,其优点是工件间自动送料,可以排除冲件,生产效率高,适合冲裁较复杂零件,但是冲件不能自动排出模具内,模具制造、装配较复合模略复杂。

方案二也只需一副模具,在加工过程中,易保证加工的定位精度和工件的尺寸精度,因其一次加工成型,相对方案一生产效率更高,但需设计一卸件装置,以保证加工过程的流畅性。

所以,通过以上分析,最终选择方案二生产。

2.3工件加工排样设计

排样时需遵循如下原则:

(1)计算不同方案的材料利用率,以确定适当排样方案。

(2)确定合适的加工方案以提高效率和节省成本。

(3)模具组成结构简单,具有良好的使用性能和使用寿命。

(4)保证冲件的质量和冲件强度的要求,即保证加工工件性能满足要求。

(5)应考虑模具加工和生产过程中的安全性。

分析零件形状,零件可能的排样方式有图2-2所示直排和45°斜排两种。

方案a 方案b

图2-2

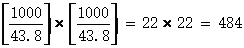

比较图2-2中方案a和方案b,方案a将零件45°旋转进行排样,方案b为直排,现选用1m×1m的钢板,计算通过不同的裁剪方式进行加工时,每张板料所能加工的零件总个数,以此作为排样方案的确定原则。

(1)将工件斜排,如图2-2方案a,以零件最长尺寸为斜边,将钢板裁成直角边为43.8mm的正方形板料,则该钢板所能加工的零件总个数为

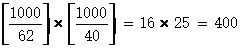

(2)将工件直排,如图2-2方案b,将钢板裁成长62mm、长40mm的矩形条料,则钢板所能加工的零件总个数为

分析以上两种裁剪方案,方案a更能满足要求,即将工件倾斜45°进行排样,这样在相同面积板料下能得到更多的工件,材料利用率较高。

2.4搭边及送料步距的计算

2.4.1搭边选择原理

搭边指在工件加工过程中,冲裁相邻零件时产生的废料或余料。因工件厚度t=2mm,查阅资料确定本次设计零件的搭边数值为a1=2.0mm,a2=2.2mm。

2.4.2送料步距和材料利用率的计算

(1)送料步距:条料在模具上每一步送进的距离称为送料步距。在确定好排样形式和搭边值后,即可确定条料宽度和送料步距。

步距S可通过式2-1进行计算:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: