连续油管作业井下管道内绳锯切割工具的设计毕业论文

2020-02-17 19:58:33

摘 要

现代油井作业的修井过程常常出现油管、套管管柱卡钻等事故,现场一般通过大力上提、活动上提等基本解卡方式解卡,如仍不能解卡油管时,必须采用将油管切断的方式将油管提出井外。目前油井较多为小管径、大斜度油井,解决井下切断设备有效、高效的切断油管成为亟待解决的问题。本设计专门针对于小口径油管而设计,提出一种新型井下绳锯切割工具的设计方案,该切割设备具有自动化程度高、效率高、切割断面平整,易于提出井外的优点。本设计说明书介绍了该切割工具的总体设计方案、各部分功能的实现以及主要零部件的选择与设计过程,并与其他切割方案进行对比,分析了各切割功能实现的利弊。

关键词:连续油管;绳锯切割;结构设计

Abstract

For tubing,casing string sticking accidents occurred during completing wells, releasing stuck was used generally, if stuck release method can not solve the problem, tucked up by moving around and so on, way of tube cutting must be used to draw back the tube out of the well. Now oilfields are many of minor diameter wells and of highly deviated;thus,solve the downhole cutting equipment, effective and efficient cut tubing become a problem to be solved.This design is specially designed for small-diameter oil pipe, and a new design scheme of downhole rope saw cutting tool is put forward. This cutting equipment has the advantages of high automation, high efficiency, smooth cutting section and easy to put forward out-of-well advantages.This design specification introduces the overall design scheme of the cutting tool, the realization of each part's functions and the selection and design process of main parts, and compares with other cutting schemes to analyze the advantages and disadvantages of the realization of each cutting function.

Key Words:Coiled tubing;Wire saw cutting;Structural design

目 录

第1章 绪论 1

1.1 课题研究目的和意义 1

1.2 井下切割工具国内外研究现状 2

1.2.1 国内外油管井下切割设备简介 2

1.2.2 机械式井下切割工具 2

1.2.3 水力式井下切割工具 3

1.2.4 化学腐蚀性切割 4

1.2.5 连续管聚能切割技术 4

1.2.6 电火花线切割技术 5

1.3 毕业设计完成的设计内容 5

第2章 连续油管井下绳锯切割工具总体方案分析 7

2.1 设计要求及功能分析 7

2.2 切割功能实现方法比较分析 7

2.3 绳锯切割总体方案 9

2.3.1 切割工具的结构 9

2.3.2 切割工具的工作原理 9

第3章 连续油管井下绳锯切割工具主要零部件设计 11

3.1 连续油管接头的设计 11

3.2 切断释放接头的设计 12

3.3 井下卡紧部分的设计 13

3.4 液压螺杆马达的设计 15

3.4.1 螺杆马达头数的选择 15

3.4.2 螺杆马达流量和泵压的计算 16

3.4.3 螺杆马达运转机械特性分析 17

3.5 万向联轴器的设计 18

3.6 绳锯切割部分设计 20

3.6.1 切割工件材料分析 20

3.6.2 切削力的计算 21

结论 22

参考文献 23

致 谢 25

第1章 绪论

1.1课题研究目的和意义

经过多年的石油开采,国内很多油田的开采已经进入中后期,油井的大修的工作量进一步上升,出现管柱卡钻事故的油气井也开始呈现出上升趋势。目前现场依然多数采用传统的解卡方式,通过使用提升装置直接上提、或者采用活动上提等操作方式后依旧不能解卡的管柱,通常需要采用倒扣的方式,如还不能解卡,最终采用将管柱在井下切断后直接提出井外的方式解卡[1-2]。

传统油井解卡的方法需要修井作业的周期时间比较长,会严重干扰油田的正常生产,直接导致巨大的经济损失,也需要增加职工的劳动强度和提高企业的生产成本。由于小直径油管具有抗压能力强、易于钻井、节约成本等优势,目前油田越来越多的采用小口径井管进行作业,而现有油管切割工具对低于80mm以下管径的切割具有一定的局限性。

对于井下管柱的切割有多种方式可供选择,包括机械切割、喷射切割、水力切割、聚能切割、化学切割和电缆切割等方式[3-6]。电缆切割需要采用输送电缆操作,操作难度以及作业的复杂程度均比较大,水力切割以及机械切割均需要依赖相关水力设备以及井下工具串的配合使用,有所不同的是,对于机械切割方式所依赖的是井上的转盘转动,转盘转动带动油井管内的机械式割刀旋转,并完成对管柱的切割[7]。喷射方式切割是利用聚能喷射原理,定制的聚能喷射设备能够产生高速熔融状态的喷射物质,高压高速熔融物质能够将管柱切切断[8]。聚能切割是利用特制的炸药,将特殊的粉状物喷射出去切断管柱,不仅会对环境造成污染,还存在难以预料的问题。磨料射流的切割方式对于磨料射速很难控制[9-11],因此,以上切割方式对于连续油管在井下作业时具有其局限性。

因此研究能够平稳高效切割油管的设备,并且能够有效解决小口径油管切割成为目前油田修井作业研究的热点。由于连续油管是挠性管,用连续油管将割刀输送到井下可以在大斜度井和水平井实现切割,提高工作效率,具有更好的发展前景。油井油管切割在油田修井作业中占有重要地位,它是在油井卡钻或油管发生破损时需将油管切断后就破损油管提出井外,进行下一步操作提供基础,因此油管切割研究具有不可替代的市场需求。

本次毕业设计提出金刚石绳锯内切割油管方式,其具有切割效率高、操作性能可靠、无环境污染等优势,将大大提高小口径油管切割的切割效率,对油田修井作业及解决管柱卡钻事故有着重要意义。

1.2井下切割工具国内外研究现状

1.2.1国内外油管井下切割设备简介

国外对于油井井管研究较早,经过了多年的研究,技术也已较为成熟,根据不同管径产品系列化也已较为成熟。通常按照切割方式的不同和动力的输送方式可以把井下切割设备分为以下几类:机械内切割方式、机械外切割方式、水力式内割刀、水力外切割方式、化学药剂切割方式、电缆电火花切割方式、钻石粒线性切割方式等。油管切割在技术层面主要有以下几大方面:切割刀具结构、动力输送、井下定位、设备井下的固定、切割速度与过程控制的设计。

1.2.2 机械式井下切割工具

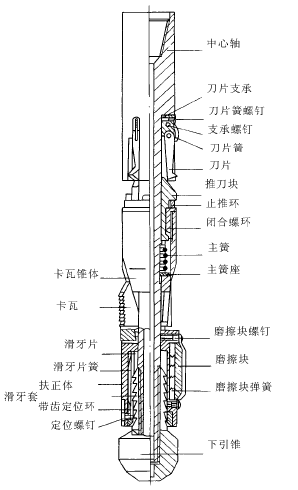

李瑞、杜欢[13]在中国科技信息上发表的《机械式内割刀打捞工具简介》中介绍了机械式内割刀,如图1.1所示为其研究的ND-J型机械式内割刀,它具有切割稳定,工作效率较高等特点,在目前施工中应用较为广泛。机械式内割刀是可以从井下管柱内部切割管柱的一种切割工具,除接箍外能够在其他任意部位实现对管柱的切割。在实施井下切割作业时,通常将可退式卡瓦打捞矛接于机械式内割刀的上部,待管柱切割完成时,将上部管柱直接提出至井外。设备主要由中心主轴、井下夹紧定位机构、旋转切割部分、切割回复机构等部分组成。设备具有结构紧凑、操作性能可靠,管柱切断成功率高、切割定位深度准确、切口断面较为平整、如需调整管径的切割范围只需更换小部分零件即可、有通孔眼可以进行井液的循环的优势。但其操作较难掌握、对于目前大斜度井及水平井,特别是小直径油井的切割处理较为困难。

荆江录、唐艳萍[14]在新疆石油科技上发表的《BOWEN水力外割刀在打捞作业中的应用》机械式外割刀是一种可以从管柱外部进行切割的井下切割设备,它具有弹簧推动刀具自动进行进给,以免由于操作不当造成受力过大而对刀具产生破坏的井下事故。设备一般需要与套铣筒相连接,由井上套铣管提供切割旋转动力,从管柱的外部将管柱切断,并在指定位置切割完成之后取出上部管柱至井外。在需要更换割刀系列以适应不同管径管柱时,需要对卡紧固定机构进行选配更换。

机械式外割刀具能够准确到达切割位置,切断面平整,有利于进一步修井作业的优点[15]。并且切割速度较为平稳,能够对刀具自动进给,并且中间有孔,可以进行泥浆的循环。但由于切割工具在切割过程中是不可以退刀的,因此在操作中需要注意深度选择,确保一次性能过切割成功,但对目前大斜度井及水平井处理较为困难。

图1.1 ND-J型机械式内割刀

1.2.3 水力式井下切割工具

吕宗高、龚伟民[16]等人在石油机械上发表的《ND—S114 型套管内割刀的研究与应用》,ND—S114型套管内割刀是一种从管柱内部切割的井下切割工具,可以在任何井深进行管柱的切割。通常一般与打捞矛相连,在切断后与可以直接将管柱提出到井外。水力式内割刀与普通内切割刀主要区别在普通切刀依赖弹簧的回复力进行刀具的进给,而水力式依靠水力的压力差推动刀具的旋转进给,依赖钻杆为切割设备提供旋转转矩与速度,并且可以与进行井液的循环[17]。具有切割性能平稳,管柱切割断面较为完整,但压力差控制比较困难,需要操作人员具有较为丰富的经验。

1.2.4 化学腐蚀性切割

苑朋飞、唐佳[18]等人在石油工程建设发表的《化学切割技术在渤海油田的大修井中的应用》介绍了化学腐蚀性切割的方式,化学切割是使用电缆将设备输送到井下,利用电流使切割设备中的化学制剂发生化学反应,产生具有强腐蚀性的液体,从切割设备的小孔高速喷射出去切割油管管柱,然后利用井上作业设备将管柱提出井外。该技术可以选择在任意井深处进行切割,设备从井管内部输入到井下,切口比较平整,切割速度较快,不会残留切割碎片等,对进一步修井比较有利。但存在环境污染较大,化学试剂量不宜控制,腐蚀性溶液在喷溅过程中会造成套管的腐蚀,使修井作业存在隐患等问题,而对于水平井及大斜度油井,电缆很难将设备输送到井下。对设备与切割管柱内壁的距离有严格限制,化学试剂也有一定的危险性。

1.2.5 连续管聚能切割技术

张春海[19]在技术开发上发表的《聚能切割弹在连续油管中的应用研究》介绍了连续管聚能切割技术,连续管聚能切割技术是利用连续油管将设备输送到井下,可以实现对套管、油管的切割,切割设备从关注内部进入井下,由连续油管作业机为连续油管提供动力,能够带压作业,在使用过程中需要对设备尺寸与油管尺寸进行很好的配合,以能够更好的发挥炸药的性能。设备主要由药罩、特种金属粒子、金属离子流喷头等,当切割设备到达井下切割位置后,连续油管内的压力开始增大,通过压力的增大点燃引信,由引信点燃药罩内的炸药,炸药在爆炸的瞬间推动药罩将金属粒子迅速喷射出去,产生高温高压的金属粒子流,将管柱快速切断。切割设备安装过程中要严格限制切割设备外径与带切割管柱的距离,保证药力的发挥。连续油管聚能切割技术将充分利用连续油管与聚能切割的综合优势,能够在大斜度井及水平井体现出更大的优势,能够做到一般工具无法到达的水平井位置,切割位置准确,并且比电缆电火花引燃炸药更具优势。在切割完成后,连续油管能够快速与被切管柱建立通道进行井液循环,对环境污染较小,可以极大缩短作业周期。但由于炸药爆炸威力过大,切断后管柱切口形状很不规则,会形成喇叭形状的切口,并且如药量较多,会造成油管外套管的损坏。由于在爆炸中对产生较大的震动,需要做出减震的设置,但一般仍会对管柱和设备造成一定的损坏,而药量比较少时,亦会造成管柱切断效果较差,甚至没有切断的现象。

1.2.6 电火花线切割技术

谭学飞在《电火花线切割加工技术在实践实训教学中的应用》中介绍了电火花线切割技术,该技术是利用连续移动的细金属丝(称为电极丝)作为负电极,对作为正电极的工件进行脉冲火花放电蚀除金属、切割成型的一种加工方式。电火花线切割加工实质上是由电、热和流体动力结合作用的结果。加工时工件接高频电源的正极,工具电极接负极,在充满液体介质的工具电极与工件之间的间隙上,施加脉冲电压后便产生很强的电场,从而使这个区域的介质电离,形成放电通道(火花放电击穿电位比电弧放电击穿电位高,>36KV/cm),并产生火花放电。由于放电时间短且发生在放电区域的某点上,所以能量高度集中,放电区域温度急剧升高(火花放电通道和工具电极上温度为10000℃—12000℃),致使金属材料熔化甚至蒸发,以达到去除材料完成切割的目的。

电火花线切割加工与传统机切割的区别在于,不是只依靠机械能,而是利用脉冲火花放电产生的电能蚀除金属材料。另外,在切割过程中,电极丝与工件之间不存在宏观作用力,因此切割的难易程度不取决于材料的硬度,而是待加工零件的形状复杂程度以及所要求的加工精度。电火花线切割技术自上世纪50年代末研制成功之后,有相当长的一段时间都是采用精规准参数进行一次切割成型,其切割速度与加工表面质量之间存在着一定的矛盾,即在一次切割过程中,既要获得很高的切割速度,又要获得很好加工表面质量是十分困难的。为了达到切割速度快、加工效果好的目的,国外低速走丝电火花线切割机开发应用了多次切割技术,即第一次切割用较大的电规准进行高速粗切割,然后用精规准和精微规准进行第二次、第三次甚至第四、五次切割,将加工表面逐级修光,以获得较理想的加工表面质量。

1.3 毕业设计完成的设计内容

本课题针对小径油管切割、大斜度井等问题,进行连续油管作业井下管道内绳锯切割工具设计,在毕业设计中完成了以下内容:

1.针对油田油管井下切割设备发展现状进行研究,并结合实际工业油田对小管径油管切割的具体需求,提出本课题的研究的目的与意义。

2.依据实际工业油田对切割设备的需求,设计金刚石绳锯切割工具的总体结构,包括动力输送、动力转换、卡紧固定、切割绳具等机构,并进行设备的主要零部件设计。

3.对切割设备的薄弱部位进行应力强度校核,确保切割设备的切割平稳性与可靠性。

4.设计并绘制井下金刚石绳锯切割工具的总装配图及主要零部件零件图。

5.完成关于一种新型线性切割机的英文文献的翻译工作。

第2章 连续油管井下绳锯切割工具总体方案分析

2.1设计要求及功能分析

本次设计任务为针对工业油井作业中小径油管遇卡情况,进行连续油管作业井下管道内绳锯切割工具的设计,主要设计要求如下:

- 切割工具直径:≤φ50mm;切割管内径:≥φ70mm;油管壁厚:8mm.

- 设计出切割总体方案及分析切割工具各部分结构。

- 设计绳锯切割工具的主要零部件。

根据课题要求及查阅其他相关切割设备工作原理,本次设计的井下绳锯切割工具具备各功能如下:

- 连接功能:将连续油管与切割工具连接,需承受一定拉伸强度;

- 切断功能:切割设备井下作业出现卡堵事故时能够将工具切断分离,保障井下作业安全;

- 卡紧功能:将切割设备牢靠固定在管壁上,防止切割设备工作时出现轴向或径向偏移,保证切割平稳性;

- 动力输送功能:先将液体压力转换为螺杆的行星运动,再由万向联轴器转化为定轴转动,从而使切割绳具进行圆周运动完成切割;

- 切割功能:切割绳具高速旋转,高效平稳地切割井下油管。

2.2切割功能实现方法比较分析

国内外对于油井井管已有数十年的研究,目前油管切割技术也已较为成熟,常用的井下切割方式有以下几种:机械内切割方式、机械外切割方式、水力式内割刀、水力外切割方式、化学药剂切割方式、电火花线切割方式等。以下将这几种切割方式做简单介绍并比较其切割功能。