某贮罐区消防安全设计-4×2000m3丙酮贮罐毕业论文

2020-04-15 21:23:09

摘 要

本设计根据相关规范结合丙酮的理化性质和危险特性,对丙酮储罐进行选型选材,并对储罐进行基本设计,如尺寸规格、罐壁、罐底及罐顶的设计,并根据内浮顶罐的特点,对储罐的基本附件和安全附件进行了合理的选型和设计。对于整个储罐区,进行了合理的选址,厂区周边建筑物和厂区内建筑物按照防火间距进行了合理的布局。对罐区内的安全设施进行了设计,有防火堤及隔堤设计,消防车道的布置,消防系统设计、防雷设计等。同时对该罐区划分了爆炸区域。最后对厂区进行了重大危险源辨识和采用事故树分析法,对所做罐区设计进行安全评价,提出了相应的安全措施。

关键词: 储罐设计 罐区布置 消防设计 爆炸区域划分 事故树分析

Fire safety design of 4×2000m3 acetone storage tank area

Abstract

This design combines the physical and chemical properties and hazardous properties of acetone according to relevant specifications, the selection and selection of the acetone storage tank, and the basic design of the storage tank, such as size specifications, tank walls, tank bottom and The design of the tank top, and according to the characteristics of the inner floating roof tank, the basic accessories and safety accessories of the tank were rationally selected and designed. For the entire tank area, reasonable site selection was carried out, and the buildings around the plant area and the buildings in the plant area were reasonably laid out according to the fire separation distance. The safety facilities in the tank area were designed, including fire dyke and embankment design, fire lane layout, fire protection system design and lightning protection design. At the same time, the tank area is divided into explosive areas. Finally, the major hazard source identification and accident tree analysis method were carried out on the plant area, and the safety design of the tank area design was carried out, and corresponding safety measures were put forward.

Key Words:Tank design; Tank layout; Fire design;Explosive area division; Accident tree ana

目录

摘要 I

Abstract II

第一章 绪论 1

1.1 引言 1

1.2 选题的目的和意义 2

1.3 设计项目概述 2

1.4 丙酮的理化性质及危险特性 2

第二章 丙酮储罐设计 5

2.1 丙酮储罐的选型及选材 5

2.1.1 丙酮储罐的选型 5

2.1.2 丙酮储罐的选材 5

2.2 尺寸设计 7

2.2.1最省费用的经济尺寸 7

2.2.2 最省材料的经济尺寸 7

2.2.3规范尺寸 8

2.3 储罐参数设计 8

2.4 罐壁设计 9

2.4.1 储罐壁厚设计 9

2.4.2 罐壁连接 12

2.5 罐底设计 12

2.5.1罐底结构 12

2.5.2 罐底板厚度 12

2.6 罐顶设计 13

2.6.1 罐顶厚度与结构 13

2.6.2 包角钢设计 14

2.6.3 罐顶设计内压p内和外压p外 15

2.6.4 浮盘设计 15

2.7 内浮顶储罐附件及安全附件 16

2.7.1 人孔 16

2.7.2 通气孔 17

2.7.3 自动通气阀 17

2.7.4 静电引出线 17

2.7.5 液位计 17

2.7.6 支柱套管和支柱 18

2.7.7 导向防转装置 18

2.7.8 盘梯及平台 18

2.7.9 隔热涂料 18

第三章 丙酮储罐区总平面布置 19

3.1 丙酮储罐区选址 19

3.1.1 罐区风向 19

3.1.2 罐区与厂区周边建筑物距离 19

3.2 丙酮罐区布置 22

3.2.1 丙酮储罐的布置 22

3.2.2 丙酮罐区内防火间距 22

3.3 防火堤设计 22

3.3.1 防火堤选型 22

3.3.2 防火堤尺寸 23

3.3.3 其他要求 24

3.4 隔堤设计 24

3.5 场内道路布置 24

3.5.1 场内道路 24

3.5.2 消防车道 24

3.6 厂内建筑物间防火间距及耐火等级 24

第四章 储罐区消防设计 28

4.1 泡沫灭火器选择 28

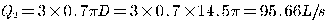

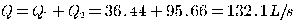

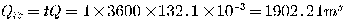

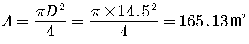

4.2 消防用水量 29

4.2.1 冷却水用量计算 29

4.2.2 泡沫系统用水量计算 29

4.3 消防水池设计 31

4.4 消防给水管道及消火栓 31

4.4.1 消防管道 31

4.4.2 消火栓 32

4.5 灭火器设置 32

第五章 罐区火灾爆炸区域划分及防雷设计 33

5.1 罐区火灾爆炸区域划分 33

5.1.1 区域类型简介 33

5.1.2 区域等级确定及划分 33

5.2 储罐区防雷设计 35

5.3 防静电设计 35

第六章 丙酮罐区重大危险源等级识别及安全评价 36

6.1 丙酮危险性分析 36

6.2 危险源等级识别 36

6.3 事故树分析 38

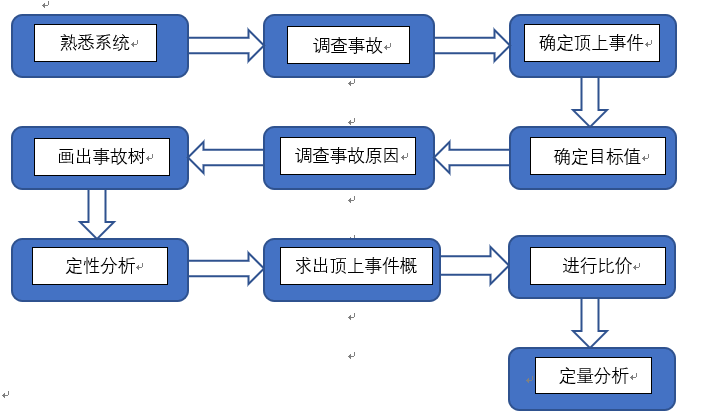

6.3.1 事故树分析步骤 38

6.3.2 丙酮储罐区事故树分析 38

6.3.3 最小割集和最小径集、结构重要度 39

6.3.4 具体分析及应对措施 39

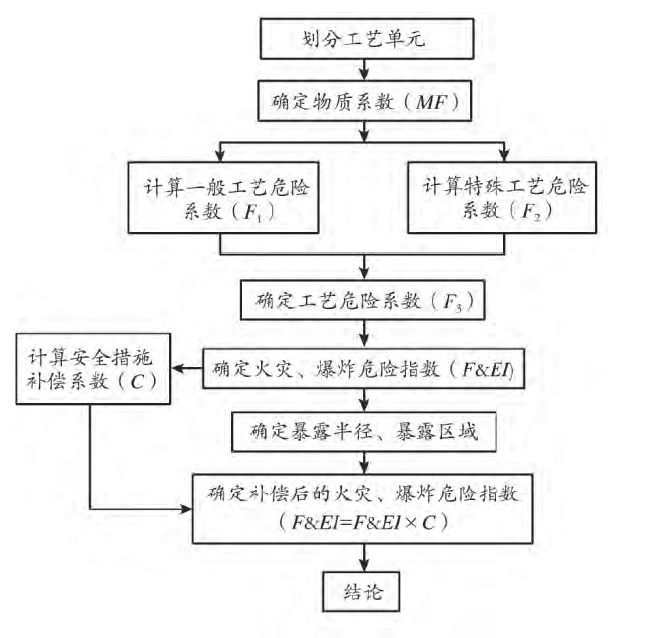

6.4 道化学法 40

6.4.1 评价步骤 40

6.4.2 物质系数 41

6.4.3 计算火灾爆炸指数 41

6.4.4 火灾爆炸指数 42

6.4.5 安全措施补偿系数 42

6.4.6 暴露半径和暴露区域 43

6.4.7 破坏系数 43

6.4.8 小结 44

第七章 结论与展望 45

7.1 结论 45

7.2 展望 45

第一章 绪论

1.1 引言

世界经济水平的快速提升,导致各个行业对化工产品的需求量日益剧增,因而化工生产快速增长,相对应的化工产品储存场所的数量和规模也逐步扩大[24]。化工储罐区储存的通常为易燃液体、液化烃、以及有毒物质等,常由于人的不安全行为或者物的不安全状态导致储罐泄露,发生火灾、爆炸、中毒等事故,造成大量的人员伤亡和财产损失[24]。这一方面的案例很多,例如,国内最近影响较大的是2019年3月21日14时,江苏省响水县天嘉宜化工有限公司发生的特别重大爆炸事故,该事故造成了大量的人员伤亡和财产损失,是今年来最大的安全生产事故之一;2005年11月13日,中国石油吉林石化公司双苯厂苯胺二车间发生火灾爆炸事故,燃烧面积达12000m2,造成6人死亡,20余人受伤,车间整套生产装置和55号罐区的1座1500m3硝基苯储罐、2座2000 m3纯苯储罐报废、直接经济损失7000余万元[1],此次事故发生的原因是苯胺车间硝基苯精致塔T102发生阻塞,循环不畅,经事故调查组专家组分析认为直接原因是当班操作工疏忽大意,停车时未将应关闭的阀门及时关闭,致进料系统温度超高所致。

国外发达国家的储罐区发生的火灾爆炸事故也层出不穷,比如1983年7月1日,美国新泽西州纽瓦克市某油库的一个浮顶油罐由于过度充装汽油导致汽油溢出,风将其挥发气体吹至附近的焚化炉,导致其被点燃发生爆炸,该罐相邻的两个油罐以及码头均被爆炸摧毁。因此进行储罐区的安全设计和评价,对于预防和控制储罐区事故的发生,减少事故人员伤亡和财产损失具有重要作用。

丙酮是一种及其常见的有机原料,其火灾危险性属于甲类,全球目前丙酮的主要使用途径是作为生产双酚A和丙酮氰醇的原料。除此之外,丙酮还是优良的化学溶剂,可用于农药、医药、涂料、纤维行业。目前国际上丙酮的生产方法主要是异丙苯法,该方法目前应用最为广泛,但会受到苯酚生产工艺的竞争,我国丙酮的工业生产于20世纪50年代开始起步,刚开始的时候由于技术相对落后于是采用发酵法进行生产,但随着时代的发展,目前绝大部分丙酮装置已经采用异丙苯法生产丙酮。

从全球丙酮消费市场来看,双酚A是最主要的消费领域(尤其是亚洲区域),因此丙酮的生产规模与双酚A的生产规模是相互挂钩的,目前丙酮的消费领域依然是双酚A、MMA和溶剂。2018年初,美国的丙酮需求较为强劲,尤其是在MMA和BPA领域,其主要原因是2017年全球丙酮供应短缺。由于欧美国家对副产品苯酚的需求不足,导致欧美的丙酮工艺的副产品苯酚利润过低,进而使得欧美范围内的丙酮产能有所降低,同样这个问题也对全球丙酮供应有一定影响。近年来,随着亚洲丙酮产能不断扩大,可以有效缓解全球丙酮供应低迷的问题。

2018年我国的丙酮行业,已经开始从进口向出口转型,2019年将进一步拓展。我国目前的丙酮产量地区位于华东地区,约占国内总产量的58%。华东地区主要丙酮生产企业为高桥石化、扬州实友、中石化三井等工厂。

1.2 选题的目的和意义

随着国内苯酚丙酮产能的释放及扩能,丙酮产能得到了明显的增长,2018年国内总产能为140万吨以上。因此需要重视丙酮的储存和运输问题。

由于丙酮的火灾危险性为甲类,且具有毒性,常由于人的不安全行为或者物的不安全状态导致丙酮的泄露,进而发生火灾爆炸事故,最终造成大量人员伤亡和财产损失。针对这一情况,开展丙酮储罐区的防火防爆设计,控制和消除火灾爆炸产生的条件等因素,可以减少丙酮储罐区安全事故的发生,并为安全生产提供有力的保障。

1.3 设计项目概述

本文为4个2000m3丙酮储罐区安全设计,罐区配套建设办公用房、发配电间、门卫、压缩机、消防泵房、事故收集池以及备用配件库,该丙酮罐区所位于的预留地东面有一宽12m的普通公路穿过,北面为一家机械制造企业的厂房,其南面、西面均为村庄,所在当地的常年主导风向为西北风。

1.4 丙酮的理化性质及危险特性

标识 | 中文名:丙酮;二甲(基)酮;阿西通 | 危险货物编号:31025 | |||||||||

英文名:acetone | UN编号:1090 | ||||||||||

分子式:C3H6O | 分子量:58.08 | CAS号:67-64-1 | |||||||||

理化性质 | 外观与性状 | 无色透明易流动液体,有芳香气味,极易挥发。 | |||||||||

熔点(℃) | -94.6 | 相对密度(水=1) | 0.80 | 相对密度(空气=1) | 2.00 | ||||||

沸点(℃) | 56.5 | 饱和蒸气压(kPa) | 53.32/39.5℃ | ||||||||

溶解性 | 与水混溶,可混溶于乙醇、乙醚、氯仿、油类、类等多数有机溶剂。 | ||||||||||

毒性及健康危害 | 侵入途径 | 吸入、食入、经皮吸收。 | |||||||||

毒性 | LD50:5800mg/kg(大鼠经口);20000mg/kg(兔经皮);人吸入12000ppm×4小时,最小中毒浓度。人经口200ml,昏迷,12小时恢复。 | ||||||||||

健康危害 | 急性中毒主要表现为对中枢神经系统的麻醉作用,出现乏力、恶心、头痛、头晕、易激动。重者发生呕吐、气急、痉挛,甚至昏迷。对眼、鼻、喉有刺激性。口服后,口唇、咽喉有烧灼感,然后出现口干、呕吐、昏迷、酸中毒和酮症。慢性影响:长期接触该品出现眩晕、灼烧感、咽炎、支气管炎、乏力、易激动等。皮肤长期接触可致皮炎。 | ||||||||||

急救方法 | 皮肤接触:脱去被污染的衣着,用肥皂水和清水彻底冲洗皮肤。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:饮足量温水,催吐,就医。 | ||||||||||

燃烧爆炸危险性 | 燃烧性 | 易燃 | 燃烧分解物 | 一氧化碳、二氧化碳。 | |||||||

闪点(℃) | -20 | 爆炸上限(v%) | 13.0 | ||||||||

引燃温度(℃) | 465 | 爆炸下限(v%) | 2.5 | ||||||||

建规火险分级 | 甲 | 稳定性 | 稳定 | 聚合危害 | 不聚合 | ||||||

禁忌物 | 强氧化剂、强还原剂、碱。 | ||||||||||

危险特性 | 其蒸气与空气可形成爆炸性混合物。遇明火、高热极易燃烧爆炸。与氧化剂能发生强烈反应。其蒸气比空气重,能在较低处扩散到相当远的地方,遇明火会引着回燃。若遇高热,容器内压增大,有开裂和爆炸的危险。 | ||||||||||

储运条件 与泄漏处理 | 储运条件:储存于阴凉、通风的仓间内,远离火种、热源。防止阳光直射;保持容器密封。应与氧化剂、还原剂、碱类分开存放,切忌混储。运输时所用的槽(罐)车应有接地链,槽内可设孔隔板以减少震荡产生静电。严禁与氧化剂、还原剂、碱类、食用化学品等混装混运。 泄漏处理:迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。切断火源。建议应急处理人员戴自给正压式呼吸器,穿消防防护服。尽可能切断泄漏源。防止进入下水道、排洪沟等限制性空间。小量泄漏:用砂土或其它不燃材料吸附或吸收。也可以用大量水冲洗,洗水稀释后放入废水系统。大量泄漏:构筑围堤或挖坑收容;用泡沫覆盖,降低蒸气灾害。用防爆泵转移至槽车或专用收集器内,回收或运至废物处理场所处置。 | ||||||||||

灭火方法 | 尽可能将容器从火场移至空旷处。喷水保持火场容器冷却,直至灭火结束。处在火场中的容器若已变色或从安全泄压装置中产生声音,必须马上撤离。灭火剂:泡沫、干粉、二氧化碳、砂土。用水灭火无效。 | ||||||||||

第二章 丙酮储罐设计

2.1 丙酮储罐的选型及选材

2.1.1 丙酮储罐的选型

储罐的选型是储罐区设计首先要面对的问题。想要确定下来储罐的型式,应先确定下来储罐所储存的液体介质的物理特性及其火灾危险性类别,最后根据其火灾危险性来确定选用的储罐型式[2]。根据相关规范,不同介质的火灾危险性类别及其所用储罐形式见下表2-1中。

表2-1 不同介质的火灾危险性类别及其常用储罐型式

介质类别 | 名称 | 特征 | 储罐型式 |

甲A | 液化烃 | 15℃时蒸气压力>0.1MPa 的烃类液体及其它类似液体 | 球罐、卧式罐 |

甲B | 可燃液体 | 甲A类以外,闪点<28℃ | 浮顶罐、内浮顶罐沸点<45℃时用压力罐 |

乙A | 可燃液体 | 28℃闪点≤45℃ | 浮顶罐或内浮顶罐 |

乙B | 可燃液体 | 45℃<闪点<60℃ | 固定顶罐或内浮顶罐 |

丙A | 可燃液体 | 60℃≤闪点≤120℃ | 固定顶罐 |

丙B | 可燃液体 | 闪点>120℃ | 固定顶罐 |

丙酮的火灾危险性为甲B类别,根据表1可知选用浮顶罐、内浮顶罐更为合适。综合考虑物料损失、丙酮的理化性质以及火灾危险性、经济效益等因素,确定选用内浮顶罐。内浮顶罐的结构形式较多,但主要由罐体、内浮盘、密封部分、导向机构防转装置、静电导线、通气孔及高液位报警等组成,其主要区别位于浮盘上[15]。

根据《石油化工设计防火规范》(GB50160-2008)第6.2.2条储存甲B、乙A类的液体不应选用浅盘式内浮顶罐[16]。

综合考虑,本设计选用内浮顶罐。

2.1.2 丙酮储罐的选材

储罐用材需要充分考虑储罐的设计温度、储存介质特性、储罐的使用环境、材料的化学成分和力学性能等因素,同时还需要考虑安全和经济这两个因素。本次选材主要参照《立式圆筒形钢制焊接油罐设计规范》(GB50341-2014)和《钢制立式圆筒形内浮顶储罐系列》(HG21502.2-92)中的规定进行选材。

内浮顶罐的材料选择主要有Q345R、20R、Q235-A、Q235-A.F、Q235-B。其中Q235-A、Q235-A.F由于钢板技术要求低、质量差,在2002年已取消这两种牌号,Q235-B焊接性能良好、价格低廉并且现在大量生产和使用。20R其塑性、韧性都相当好,同时具有良好的焊接性能,不过其主要被用于制造压力容器,制造容器为小型容器。Q345R在工艺性能和力学性能方面具有较大优势,该材料的磷、硫含量比Q345(16Mn)略低一些,但其提高了抗拉强度以及延伸率相比于Q345钢,除此而外,该材料具有良好的冲击韧性,其使用范围也较为广泛。Q345R的使用范围见表2-1。

表2-2 Q345R钢板使用范围

钢号 | 钢板标准 | 使用范围 | |

许用温度 (℃) | 许用最大厚度(mm) | ||

Q345R | 《锅炉和压力容器用钢板》GB 713 | ≥-20 | 36 |

本次丙酮储罐区设计的建罐地点为南京,该地区夏季日平均温度不大于40℃,综合考虑气温、钢板许用应力和经济因素,本次设计中的罐体和管道材料选用低合金钢Q345R(《锅炉和压力容器用钢板》GB 713)。

表2-3 Q345R钢材数值

钢号 | 使用状态 | 板厚 t(mm) | 室温强度指标 | 在下列温度(℃)下的许用应力(MPa) | ||

Rm(MPa) | ReL(MPa) | 20 | 100 | |||

Q345R | 热轧,控轧,正火 | [3,16] | 510 | 345 | 230 | 200 |

[16,36] | 500 | 325 | 217 | 188 | ||

2.2 尺寸设计

根据《球罐和大型储罐》[3]中内容分为最省费用和最省材料两种计算方式,同时参照文献[4]和文献[5]中查阅到的相关标准尺寸,本次设计中的丙酮储罐容积大于1000m3,且为不等壁厚的内浮顶储罐。

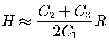

2.2.1最省费用的经济尺寸

通过该计算方式储罐尺寸的目标是令丙酮储罐每年总平均费用最少。

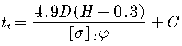

其费用最省的经济尺寸计算公式为

通过式(2-1)的计算公式可以发现,不等壁厚的储罐直径与罐壁的费用成正相关,与顶壁和底壁成反比,所以可以得出如果罐壁费用越高,则其内径越大。

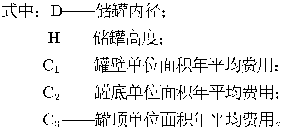

2.2.2 最省材料的经济尺寸

式中:D——内径;

H——罐高;

[σ]——选用材料的许用应力,此处取219MPa;

S1——罐顶板厚度,本设计取6mm;

S2——罐底板厚度,本设计取7mm,参照GB50341-2014;

φ——焊接接头系数,取0.9;

ρ——液体密度,丙酮密度为0.80×103kg/m3;

通过公式(2-2)可以发现,最省材料的经济尺寸的储罐高度与其容积无关,其经济高度取决于储罐顶和罐底的厚度以及材料的许用应力[17]。

2.2.3规范尺寸

查阅文献[4]和文献[5]的内容,2000m³丙酮储罐的尺寸参数见表2-3。

表2-4 2000m3丙酮储罐尺寸参数

公称容量(m3) | 2000 |

计算容量(m3) | 2266 |

最大允许储存容量(m3) | 2039 |

储罐内径(mm) | 14500 |

罐壁高度(mm) | 14220 |

总高(mm) | 15960 |

底板外径(mm) | 14630 |

总重(kg) | 46940 |

考虑到最省材料的经济尺寸和最省费用的经济尺寸两种算法具有一定的缺陷性,故不采用两种尺寸计算方法得到尺寸。

综合考虑,本设计采用规范查到的尺寸设计参数,具体内容见上表2-3。

2.3 储罐参数设计

根据丙酮的理化性质以及Q345R钢的特点,对储罐的相关参数进行设计,具体设计参数值见表2-4。

表2-5 丙酮储罐参数设计

储存的物质 | 丙酮 |

火灾危险性类别 | 甲B |

设计压力/MPa | 0.1MPa |

设计温度/℃ | 50℃ |

储存介质相对密度 | 0.80 |

设计寿命/年 | 15 |

充装系数 | 0.90 |

最大允许储存容量/m3 | 2039 |

其他设计 | 氮气密封 |

参数说明:

A.设计温度

该设计储罐所在地区为南京,通过查阅南京气温相关统计数据,该地区夏季平均日气温不超过40℃,同时丙酮作为易燃液体,储存温度一般要求在35℃以下,参照GB50341-2014,设计温度为50℃。

B. 设计压力

查表发现39.5℃时丙酮的饱和蒸汽压为53.32kPa,取安全系数为1.1,可以得到结果为58.65kPa,同时查阅相关资料发现丙酮的操作压力为常压,故取设计压力为0.1MPa的。

C. 设计寿命

储罐的设计寿命取值范围一般为[10,20]年,本次设计取其使用寿命为15年。

D. 充装系数和最大允许储存容量

对于立式储罐的充装系数和最大允许储存容量,一般采用经验数据,化工原料储罐和其成品罐充装系数一般取0.90,同时结合45T03395[4]中相关数据,本次设计取其充装系数为0.90,最大允许储存容量为2039m3。

F.氮气密封

罐区设置4台2000m3的丙酮储罐,由于丙酮具有易燃、易挥发、剧毒的特性,根据相关规范,本设计中丙酮储罐进行氮气密封。

2.4 罐壁设计

2.4.1 储罐壁厚设计

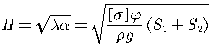

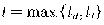

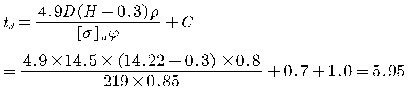

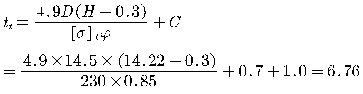

考虑到2000m3丙酮储罐容积大于1000m3,采用不等壁厚,根据《立式圆筒钢制焊接油罐设计规范》(GB50341-2014)[6]第6.3.1条,当油罐内径小于60m,壁厚计算方法采用定设计点法。

定设计点法计算壁厚公式:

式中:

D——内径(mm);

H——计算液位高度(m);

ρ——罐内介质相对密度,此处为0.80;

[σ]d——储罐设计温度下Q345R钢的许用应力,50℃的Q345R钢许用应力通过内插法求得,该应力为219MPa;

φ——焊缝系数,底圈罐壁板为0.85,其他罐壁板为0.9。

C——Q345R钢板的厚度附加量分别

C1——为Q345R钢负偏差,根据GBT709-2006查得C1为0.7;

C2——为所选钢板的腐蚀裕量,在介质为丙酮和介质为水条件下的腐蚀裕量C2均取1mm。

依据GB50341-2014第6.3.3条,储罐壁板名义厚度为试水条件下或设计条下的计算厚度加各自厚度附加量的较大值,并且需对其取整数,即:

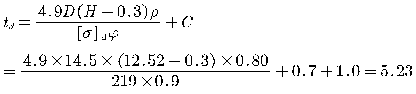

设计8圈罐壁板,第1~7层采用1.7m宽的Q345R钢板,第8层采用2.3m宽的钢板,考虑到在实际工程中罐壁采用阶梯形截面,在确定每圈板液压计算高度时,应选取该圈板环向应力最大的地方,经过理论和实验测定,该位置位于距离圈板下端约0.3m处左右。根据公式(2-4)和(2-5)进行计算储罐罐壁钢板厚度如下:

底圈(第一圈):

第二圈:

00

00

同理可以算出第三圈至第八圈的罐壁板最小名义厚度,并且计算出的最小壁厚不应小于规范GB50341-2014表6.3.4中的最小名义厚度,本设计中储罐内径为14.5,故其罐壁板最小名义厚度不得小于5mm,罐壁厚度设计内容具体见于表2-5中。

表2-6 罐壁壁厚设计数值

罐壁圈数 | 罐壁厚度(mm) |

1(底圈) | 7 |

2 | 6 |

3 | 6 |

4 | 5 |

5 | 5 |

6 | 5 |

7 | 5 |

8 | 5 |

2.4.2 罐壁连接

储罐的罐壁纵向对接接头和环向对接接头采用全焊透结构,其纵环焊缝对接并且内表面对齐,相邻两圈壁板纵向接头互相错开,距离为320mm。

2.5 罐底设计

2.5.1罐底结构

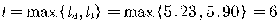

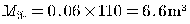

本设计中的储罐建造地区的地理因素良好,且Q345R钢的各项性能优良,故选用国内最为常用的正圆锥形罐底。

图2-1 正圆锥形罐底

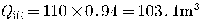

本设计的储罐内径D为14.5,大于12.5m,依据GB50341-2014第5.2节,罐底设置环形边缘板(图2-2)。

图2-2 罐底排版样式

1—中幅板;2—边缘板

2.5.2 罐底板厚度

根据规范GB50341-2014中的相关内容,储罐的罐底板和罐底边缘板的厚度应大于或等于表2-6、表2-7中的厚度。

表2-7 罐底板厚度

油罐内径(m) | 罐底板厚度(mm) |

D≤10 | 5 |

D>10 | 6 |

表2-8 罐底边缘板厚度参考值

底圈罐壁板厚度/mm | 环形边缘板厚度/mm | |

底圈储罐壁板标准屈服强度下极限值/MPa | ||

≤390 | >390 | |

7~10 | 6 | — |

故根据上表以及《球罐与大型储罐》相关内容,设计底板厚数据如表2-8。

表2-9 丙酮储罐罐底板厚度

罐底结构名称 | 材料 | 厚度(mm) |

中幅板 | Q345R | 7 |

边缘板 | Q345R | 7 |

2.6 罐顶设计

2.6.1 罐顶厚度与结构

内浮顶罐一般都设计拱顶作为其固定顶,拱顶优势相比于其它固定顶优势明显。本次设计中内浮顶罐的罐顶选用自支撑式拱顶,该拱顶结构简单并且可以承受较高的压力,在抵御风、雪、沙、土等自然因素方面具有良好表现,能保证丙酮质量。综上考虑,内浮顶储罐的罐顶不需要进行强度实验和密封性实验,也不用进行强度校核。本次设计的拱顶由中心顶板和扇形板组成,板与板之间的连接采用搭接,搭接宽度设计为50mm,丙酮罐顶板的外表面搭接缝使用连续满角焊的方式,其自身的拼接焊缝应为全焊透对接结构,根据《石油化工企业防火规范》(GB50160-2008)第6.2.20条,罐顶板与包边角钢之间的连接采用弱顶结构。

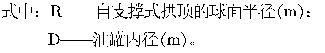

由于本设计中的丙酮储罐公称容积小于20000m3,故该拱顶的球面设计半径取:

最后求的拱顶曲率半径R为:

根据《球罐和大型储罐》中心顶板直径的确定,公称容量为1000m3、2000m3、3000m³、5000m³的立式储罐其中心顶板直径为2000mm,本设计取2000mm作为罐顶中心顶板直径。

球面顶板的厚度与储罐大小以及设计条件有关,对于公称容积小于或等于1000m³的储罐,可采用光面球壳不加肋,对于公称容积较大的储罐应进行加肋,加肋能使在满足拱顶稳定性的前提下,拱顶自身重量为最小值,根据《球罐和大型储罐》可得出表2-9:

表2-10 球面顶板厚度

公称容量m³ | 顶板壁厚mm |

100 | 4.5 |

1000 | 5 |

2000 | 5 |

3000 | 5 |

5000 | 6 |

分析表2-9中内容,设计球面顶板的厚度为6mm,并采用加肋。

自支撑式的拱顶形状近似球面,其曲率半径为17.4m,顶板中心直径为2000mm,中心顶板和瓜皮板的厚度均为6mm,中心板盖在瓜皮板上,顶板自身的拼接焊缝采用全焊透对接结构,板与板直接搭接,宽度为50mm,瓜皮板在外侧使用连接焊,内侧使用间断焊。

2.6.2 包角钢设计

对于自支撑拱顶储罐需要在罐壁和罐顶的连接处设立包角钢,目的是承受从罐顶传导的横向力,根据GB50341-2014中固定顶罐壁包角钢最小尺寸见于表2-10中[18]。

表2-11 固定顶储罐罐壁包角钢尺寸最低值

油罐内径m | 包角钢尺寸(mm) |

(0,10] | L50×5 |

(10,18] | L63×8 |

(18,60] | L75×10 |

(60, ∞) | L90×10 |

本设计取边角钢尺寸为L63×8mm。

2.6.3 罐顶设计内压p内和外压p外

1.设计内压

由于内浮顶与外界相通,所以设计内压p内=0

2.设计外压

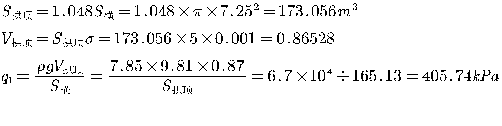

式中:q1——罐顶单位面积下自重

q2——外部载荷,主要为雪载荷,不小于700Pa,雪载荷和附加载荷取其较大值。

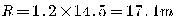

通过查阅南京50年以来积雪厚度资料,得到其最大厚度为37cm,密度为150kg/m³,雪载荷计算方法如下所示。

式中:S1——雪载荷标准值,单位取Pa;

U——罐顶面积雪分布系数此处取1.4。

根据公式(2-10)可以得到雪载荷为:

则罐顶外压计算如下:

综上,p外=405.74 762.24=1167.98Pa

2.6.4 浮盘设计

根据《石油化工设计防火规范》(GB50160-2008)第6.2.2条储存甲B、乙A类的液体不应选用浅盘式内浮顶罐。本设计选用在降低介质蒸发损耗速率方面目前被公认为最理想的自浮型组装式铝制内浮顶,根据GB50341-2014第9.1.11条,设计该内浮顶蒙皮板为0.5mm,浮动元件为1.2mm。

自浮型组装式铝制内浮顶相比于固定顶储罐,其降耗比一般不小于95%,能够有效防止丙酮的挥发,并且该浮盘本身对丙酮无污染,且相比于浅盘式内浮顶成本较低、使用寿命长,还具有施工期短的优点。

2.7 内浮顶储罐附件及安全附件

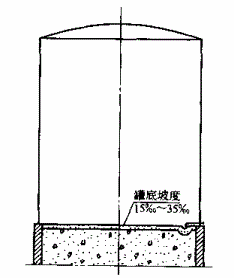

内浮顶罐不设置安全阀、和机械呼吸阀,其结构图如下所示。

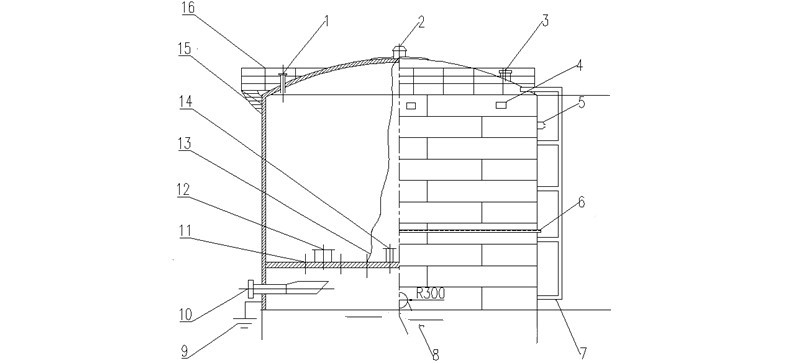

图2-3 储罐结构示意图

1—量油孔 | 2—罐顶通气孔 | 3—罐顶人孔 | 4—罐壁通气孔 | 5—高液位报警器 | 6—喷淋装置 | 7—液位计 | 8—罐壁人孔 |

9—接地线 | 10—进料口 | 11—浮盘支柱 | 12—浮盘人孔 | 13—静电导线 | 14—自动通气阀 | 15—螺旋梯 | 16—平台 |

2.7.1 人孔

人孔的作用主要是当需要检修和清除残夜时通过其进入储罐,储罐设有罐顶人孔和罐壁人孔。其中罐壁人孔位于罐壁底圈板上,和进出油管线在90°以内,共设置2个罐壁人孔,其中一个中心距离罐底750mm左右,又被称为底部人孔,该孔主要服务于安装、清洗、维护时进出油罐以及通风;另一个则设置在从底圈往上第二圈中部,高度取2.5m,当操作人员进入浮盘上部时,使用此人孔。

对于罐顶的人孔,该人孔是安装在储罐顶上的安全应急通气装置,一般与机械呼吸阀和防火器一起使用,既能避免因意外原因造成罐内急剧超压或真空时,损坏储罐而发生事故,又有起到安全阻火作用,是保护储罐的安全装置,具有定压排放、定压吸入、开闭灵活、安全阻火、结构紧凑、密封性能好、安全可靠等优点[3]。

2.7.2 通气孔

本设计采用的内浮顶罐,相比于其他储罐蒸发损耗量较少,但不可避免的会有气体泄露,为了防止气体积聚从而发生爆炸事故,故在拱顶和罐壁开设通气孔,罐顶通气孔直径不能小于250mm,本设计直接取300mm罐顶通气孔,并需在其 周围加装金属丝网和防雨罩覆盖。

罐壁通气孔的缺陷之一是导致上半罐的容积不能充分利用,故将罐壁通气孔开至罐顶以使储罐容积利用率达到最大值

2.7.3 自动通气阀

根据内浮顶的需要,选取自动调解式通气阀,该阀门正常工作时处于关闭状态,排液结束时将会自动打开,防止产生过大的正压和负压,保证储罐的安全。

2.7.4 静电引出线

由于人员作业时会形成静电积聚,同时作业过程可能会产生电火花,同时由于储罐储存液体为丙酮,丙酮属于甲类易燃液体,火灾危险性较大,因此静电积聚可能会引起爆炸等事故,故在浮盘与罐顶透光孔直接连接一根静电导线。静电导线需要综合考虑横截面积和强度来进行选取。

2.7.5 液位计

当储罐需要储存液体时,其内部应该装有液面计。

目前,在国内大部分化工厂的储罐区中所使用的罐内液面计有齿带和玻璃板式这两种液面计。尽管国外经常选用齿带式液面计,但是由于我国工厂对于齿带式液面计生产还处于不成熟的开发阶段,所以我国一般都采用后者。

我们可以通过玻璃板式液面计直接读出储罐中液面的高低。但是它也有一系列弊端,其缺陷是构造复杂,损坏渗漏时难以维修,并且其规定的长度偏短,远远小于球罐的直径,所以需要装配许多个在同一个储罐中。

2.7.6 支柱套管和支柱

内浮顶罐应存在固定或可以调节的浮顶支柱,当内浮顶处于最低支撑高度时,浮顶及其以下附件不得相互碰撞,当浮顶处于最大设计液位高度时,该物体不应与固定顶相碰撞[6]。该支柱上端密封,下端开设排液口。

2.7.7 导向防转装置

本设计的内浮顶材质为铝制,故采用钢丝绳作为导向防转装置,依据GB50341-2014中的相关规定导向装置穿过的浮顶区域必须具有良好密封。

2.7.8 盘梯及平台

本设计中的储罐具有顶部和中间平台,为使作业人员在维修、清除等作业状态下进入这些平台,在平台中加入盘梯,盘梯具有减少升角的优点,可以为作业人员提供良好作业环境。

根据《钢制立式圆筒形内浮顶储罐系列》(HG21502.92)[5]第2.8条,本设计中的丙酮储罐为2000m³,该储罐采用螺旋爬梯,螺旋升角为45°。同时所选盘梯的踏步直接焊于储罐罐壁之上,踏步之间采用栏杆立柱的方式连接为一个整体。

同时在罐顶边缘需加装防护栏杆,以保证操作人员安全,防止发生坠落事故,栏杆的高度设置为1.3m,同时在通向附件的梯子踏步需进行防滑处理。

2.7.9 隔热涂料

丙酮具有较强挥发性,丙酮储罐在夏季操作时,由于内浮顶储罐存在通气孔,所以无法避免蒸汽外溢损失,因此为了降低物料损失,控制储罐整体温度,防止事故发生,所以有必要设置水喷淋冷却设施或者对罐壁使用隔热涂料。

由于本设计的丙酮储罐容量为2000m3,选择固定式水喷淋装置损耗过大,故选择对罐壁使用隔热涂料以达到降温的效果。

本设计选用的涂料凉凉胶隔热涂料,该漆是采用薄涂膜层的形式,来达到隔热降温的效果,相比于水喷淋可有效减少降温措施的能耗。

第三章 丙酮储罐区总平面布置

3.1 丙酮储罐区选址

3.1.1 罐区风向

丙酮是一种易燃易挥发且具有毒性的液体,根据《石油化工企业设计防火规范》(GB50160-2008)第4.12条,储罐区需要建造在全年最小频率风的上风侧,本设计中的建罐地点当地常年主导风为西北风,所以设计罐区坐落于当地的最小频率风—东南风的上风侧。

3.1.2 罐区与厂区周边建筑物距离

丙酮罐区的选址地点周边建筑为东面存在一宽12m的普通公路穿过,北面为一家机械制造企业的厂房,其南面、西面均为村庄。

根据《石油库设计规范》(GB50074-2014)[9]第3.01条,该罐区的等级应按照表3-1中的内容确定。

表3-1 储罐区等级划分

等级 | 储罐计算总容量TV(m3) |

特级 | [1200000,3600000] |

一级 | [100000,1200000) |

二级 | [30000,100000) |

三级 | [10000,30000) |

四级 | [1000,10000) |

五级 | TV<1000 |

前文设计一个丙酮储罐的计算容积为2266,则该丙酮储罐区的计算总容量为4×2266=9064m³,依据表3-1,则该储罐库区等级为四级。

本设计中罐区与厂区建筑物的安全间距按照《石油库设计规范》(GB50074-2014)第4.0.10条[9]和《石油化工企业设计防火规范》(GB50160-2008)第4.1.9条[8]内容确定,具体见下表3-2、表3-3,储罐区与周边建筑物的安全间距不应小于表3-2、3-3中的规定。

表3-2 石油库与库外周边建筑物安全距离(m)

石油库设施名称 | 石油库等级 | 库外建筑物和设施名称 | ||||

居住区和公共建筑物 | 工矿企业 | 国家铁路线 | 工业企业路线 | 道路 | ||

甲B、乙类地上罐组 | 一 | 100(75) | 60 | 60 | 35 | 25 |

二 | 90(45) | 50 | 55 | 30 | 20 | |

三 | 80(40) | 40 | 50 | 25 | 15 | |

四 | 70(35) | 35 | 50 | 25 | 15 | |

五 | 50(35) | 30 | 50 | 25 | 15 | |

注:1.表中安全距离由防火堤中心线起算 2.括号内居住区少于100人或30户的安全距离 | ||||||

表3-3 石油化工企业与相邻工厂或设施的防火间距

相邻工厂或设施 | 防火间距 | |||||

液化烃罐组(罐外壁) | 甲、乙类液体罐组(罐外壁) | 可能携带可燃液体的高架火炬(火炬中心) | 甲乙类工艺装置或设施(最外侧设备外缘或建筑物的最外轴线) | 全厂性或区域性重要设施(最外侧设备外缘或建筑物的最外轴线) | ||

居民区、公共福利设施、村庄 | 150 | 100 | 120 | 100 | 25 | |

相邻工厂(围墙或用地边界线) | 120 | 70 | 120 | 50 | 70 | |

厂外铁路 | 国家铁路线(中心线) | 55 | 45 | 80 | 35 | — |

厂外企业铁路线(中心线) | 45 | 35 | 80 | 30 | — | |

国家或工业区铁路编组站(铁路中心线或建筑物) | 55 | 45 | 80 | 35 | 25 | |

厂外 公路 | 高速公路、一级公路(路边) | 35 | 30 | 80 | 30 | — |

其他公路(路边) | 25 | 20 | 60 | 20 | — | |

变配电站(围墙) | 80 | 50 | 120 | 40 | 25 | |

架空电力线路(中心线) | 1.5倍 塔杆高度 | 1.5倍 塔杆高度 | 80 | 1.5倍 塔杆高度 | — | |

Ⅰ、Ⅱ国家架空通信线路(中心线) | 50 | 40 | 80 | 40 | — | |

通航江、河、海岸边 | 25 | 25 | 80 | 20 | — | |

地区 埋地 输油 管道 | 原油及成品油(管道中心) | 30 | 30 | 60 | 30 | 30 |

液化烃(管道中心) | 60 | 60 | 80 | 60 | 60 | |

地区埋地输气管道(管道中心) | 30 | 30 | 60 | 30 | 30 | |

装卸油品码头(码头前沿) | 70 | 60 | 120 | 60 | 60 | |

注:1. 本表中相邻工厂指除石油化工企业和油库以外的工厂; 2. 括号内指防火间距起止点; 3. 表中“—”表示无防火间距要求或执行相关规范。 | ||||||

根据上表,设计丙酮罐区与库区周边建筑物距离如下:

东面普通公路距离丙酮储罐外壁为48m;

北面机械制造企业厂房距离丙酮储罐外壁为75m;

西面村庄距离丙酮储罐外壁为110m;

南面村庄距离丙酮储罐外壁为120m;

3.2 丙酮罐区布置

3.2.1 丙酮储罐的布置

由于设计储罐的储存液体均为丙酮,且总容积小于600000m³,根据GB50074-2014第6.2.9条,该丙酮罐组内储罐不能超过两排,所以我将其布置为一组,并布置为两行两列式。

3.2.2 丙酮罐区内防火间距

丙酮罐组内相邻储罐应不小于表3-3中的防火间距规定。

表3-4 罐组内相邻可燃液体储罐的防火间距

类别 | 储罐型式 | |||

固定顶罐 | 浮顶、内浮顶罐 | 卧罐 | ||

≤1000m3 | gt;1000m3 | |||

甲B、乙类 | 0.75D | 0.6D | 0.4D | 0.8m |

丙A类 | 0.4D | |||

丙B类 | 2m | 5m | ||

丙酮属于甲B类别,储罐选用内浮顶储罐,所以罐组内相邻储罐间防火间距不应小于0.4D,此处D对于储罐来说取直径或高度中的较大值,本设计中内径为14.5m,高度为15.96m,故D为15.96m,则相邻罐间防火间距为0.4D=0.4×15.96=6.384m,为方便建造,此处进行取整数处理,设计罐间防火间距为6.4m。

3.3 防火堤设计

本设计中丙酮储罐为内浮顶罐,查阅相关事故案例,无论液位高低都只是罐顶炸开,如2009年上海某化工厂单罐容积5000m³的内浮顶罐发生爆炸,罐内液位在6m以内,爆炸冲击波将罐顶炸开1/4,罐底未破裂。[20]为防止丙酮储罐爆炸后液体流出,遇明火后形成大面积流淌火,故在储罐区设防火堤。

3.3.1 防火堤选型

本设计中的防火堤选型是根据《储罐区防火堤设计规范》第3.1节和第4.1节相关内容选型,对于丙酮储罐发生爆炸,查阅相关事故案例,无论液位高低都只是罐顶炸开。

第一考虑条件为安全因素,在该基础上再考虑技术、经济、环保因素。从安全方面讲,土堤耐燃烧和密封性为最好的,钢筋混凝土则是整体性好,同时具有良好的抗震性能、安全性能。从技术方面讲,土堤为最好的选择,其不需要考虑有管道穿过防火堤时密封问题。从经济方面讲,钢筋混凝土较土堤低,土堤维护工作量大,钢筋混凝土占地面积小,其造价和维护费用均低于土堤。从环境方面讲,土堤对当地的土地资源会造成永久性伤害,已经受到限制,钢筋混凝土将开始占据主导地位。

综上考虑,本设计选用钢筋混凝土防火堤,同时且为使其具有良好的隔热能力,要在防火堤内侧加涂隔热防火涂料。

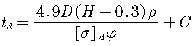

根据《储罐区防火堤设计规范》(GB50351-2014)第4.2.1条和第4.2.7条,设计防火堤基础埋置深度为0.5m,堤身及基础底板厚度为0.3m。

3.3.2 防火堤尺寸

根据《石油化工企业设计防火规范》(GB50160-2008)第6.2.13条,丙酮储罐到防火堤内堤脚线的距离为其罐壁高度的1/2[8],设计中罐壁高度14.22m,所以防火堤内侧堤脚线至丙酮罐外壁距离取7.2m。

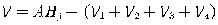

防火堤有效容积计算如下:

计算公式:

根据《石油化工企业设计防火规范》(GB50160-2008)第6.2.12条,设计防火堤有效容积为罐组内一个丙酮储罐的公称容量[8],所以罐区防火堤的有效容积为2000m³。

确定好有效容积后可通过上式(3-1)计算出防火堤高度为

根基GB50160-2008第6.2.17条,丙酮储罐防火堤应为计算高度再增高0.2m,本文设计防火堤高度为1.1m,堤身厚度为0.3m。

3.3.3 其他要求

本设计中防火堤内地面需进行防渗漏处理,设置三个人行踏步,分别设置在东、西、北方向上,同时由于南京地区多雨,故在堤内修建排水沟,其外侧与内侧堤脚线距离为0.5m,排水管从防火堤下部穿过,加装隔油装置和截止阀,排水沟进行防渗漏处理同时上面加装格栅盖板。

3.4 隔堤设计

本设计中丙酮罐组内隔堤材料选用与3.3中防火堤选材相同,设置的隔堤将丙酮罐组内丙酮储罐分为两组,每组2个丙酮储罐。

根据《石油化工企业设计防火规范》(GB50160-2008),设计隔堤内有效容积,为一个丙酮储罐公称容积的10%[8],即有效容积为200m³,计算出隔堤高度为0.19m,规范规定隔堤最低高度为0.5m,故设计隔堤高度为0.5m,隔堤断面尺寸设计为长方形。

3.5 场内道路布置

3.5.1 场内道路

根据石化规中相关规定,设计工厂出入口为两个,主出入口位于西北方位,次出入口位于东北方向,内部道路与环形消防车道相连,具体见总平面布置图。

3.5.2 消防车道

根据《石油化工企业设计防火规范》(GB50160-2008)和《石油库设计规范》(GB50074-2014),8000m³丙酮储罐区设置环形消防车道,消防车道宽度为7m,其转弯半径取12m,车道上的净空高度为5.5m,与防火堤外堤脚线之间的距离为5m,同时为提高灭火效率,车道与消防泵房连通。

3.6 厂内建筑物间防火间距及耐火等级

本节内容参考《石油化工企业设计防火规范》(GB50160-2008)[8]和《建筑设计防火规范》(GB50016-2006)[11]进行设计,厂区内建筑物见防火间距应按照下表的内容设计。

表3-5 储罐区与其他建筑物最小防火间距(m)

类别 | 一个罐区或堆场的总容量V(m3) | 建筑物 | 室外变、 配电站 | |||

一、二级 | 三级 | 四级 | ||||

高层民 用建筑 | 裙房 其他建筑 | |||||

甲、乙类液 体储罐 (区) | 1≤V<50 | 40 | 12 | 15 | 20 | 30 |

50≤V<200 | 50 | 15 | 20 | 25 | 35 | |

200≤V<1000 | 60 | 20 | 25 | 30 | 40 | |

1000≤V<5000 | 70 | 25 | 30 | 40 | 50 | |

丙类液体 储罐(区) | 5≤V<250 | 40 | 12 | 15 | 20 | 24 |

250≤V<1000 | 50 | 15 | 20 | 25 | 28 | |

1000≤V<5000 | 60 | 20 | 25 | 30 | 32 | |

5000≤V<25000 | 70 | 25 | 30 | 40 | 40 | |

表3-6 石油库区与其他建筑物最小防火间距(m)

建(构)筑物和设施名称 | 外浮顶储罐、内浮顶储罐、覆土式立式油罐、储存丙类液体的立式固定顶储罐 | |||

V≥50000 | 5000lt;Vlt;50000 | 1000lt;V≤5000 | V≤1000 | |

消防泵房 | 40 | 26 | 23 | 19 |

独立变配电间 | 40 | 25 | 19 | 11 |

办公用房、中心控制室、宿舍、食堂等人员集中场所 | 60 | 38 | 30 | 23 |

有明火及散发火花的建筑物及地点 | 35 | 26 | 26 | 26 |

库区围墙 | 25 | 11 | 7.5 | 6 |

其他建筑物 | 25 | 19 | 15 | 11 |

1. 办公用房

设计办公用房面积为120㎡,规格为15×8m,设计位置在工厂大门处且距离丙酮储罐外壁距离为57.5m,耐火等级选择二级。

根据相关规范可知,储存8000m³丙酮的储罐区和人员集中场所的距离不得小于38m,但由于厂内办公场所为人员数量基数最大的地点,为安全起见,设计其靠近大门处,且位于最小频率风的上风侧,距离丙酮储罐外壁距离为57.5m,同时设计办公用房耐火等级为二级。

2.门卫

设计两个门卫,面积为35㎡,规格为7×5m,位置与工厂大门相连。

设计门卫时,主入口处的门卫可靠近办公用房,与办公用房的防火间距设计为6m,耐火等级为二级。

3.发配电间

设计发配电间面积为65㎡,规格为10×6.5m,位置布置在靠近厂区边缘。

参考《石油化工企业设计防火规范》(GB50160-2008)和表3-5中内容[8],丙酮储罐区与发配电间的距离需超过15m,本设计将其布置与厂区边缘,故满足上述条件,耐火等级定为一级。

4.压缩机房

设计压缩机房面积为55m,规格为10×5.5m,耐火等级为二级。

压缩机房与储罐间的距离设计参考上面发配电间设计内容,将压缩机房与丙酮储罐外壁距离定为33.5m,耐火等级定为二级。

5.消防泵房

设计消防泵房面积为55m,规格为10×5.5m,耐火等级为二级,与丙酮储罐外壁距离定为35.5m,靠近压缩机房。

建立消防泵房的主要目的为罐区泡沫灭火系统和喷雾冷却系统提供充足水源和压力,消防泵房与罐区之间的距离按照表3-5和《石油化工企业设计防火规范》(GB50160-2008)第4.2.12条设计。同时查阅相关规定发现在厂区内建设单独的消防水泵房,需设计其耐火等级为二级以上,所以我将消防泵房的耐火等级定为二级。

6. 事故收集池

本设计不设置事故收集池。

本设计的丙酮储罐为内浮顶罐,其防火堤的有效容积大于该罐组内1个丙酮储罐的容积,故无需设置事故收集池。

7. 备用零件库

设计备用零件库面积为40㎡,规格为8×5m,靠近办公用房,与办公用房间距设计为7m,耐火等级定位二级。

第四章 储罐区消防设计

根据火灾危险性分类表,丙酮属于甲B类易燃液体,能够与水混溶,具有较大的危险性。

4.1 泡沫灭火器选择

本设计中内浮顶罐的浮盘材料为铝制,储存液体为甲类易燃液体。根据固定式泡沫灭火系统和移动式泡沫灭火系统的不同设置要求来进行选择。

表4-1 泡沫灭火系统选用

泡沫灭火系统 | 储罐场所 |

固定式 | 储存液体为甲类可燃液体,且浮盘为易熔材料的内浮顶罐,非水溶性可燃液体单罐容积需≥10000m³,水溶性可燃液体单罐容积≥500m³。 |

浮盘是非易熔材料的内浮顶罐,储存液体属于甲类 | |

移动式灭火系统不能保护到的储罐 | |

移动式 | 非水溶性可燃液体储罐,其罐壁高度<7m或容积≤200m³ |

润滑油储罐 | |

油池火灾 |

固定式灭火系统可以分为液上喷射泡沫式和液下喷射泡沫式,考虑经济因素和泡沫液受污染的问题,宜选用液上喷射泡沫灭火系统,该系统的泡沫液储存于液上,相对受污染率要小,能够保持泡沫的纯度,且其建造成本相对于液下式低廉。

综上所述,本罐区采用低倍数固定式液上喷射泡沫灭火系统,同时为应对局部小型火灾,配备一定数量的手提式或推车式灭火器。

低倍数固定式液上喷射泡沫灭火系统主要部件为固定的泡沫液消防泵、泡沫液贮罐、比例混合器、泡沫混合液的输送管道、泡沫产生装置[21]。该系统的启动顺序为先启动消防泵,然后打开阀门即可。

4.2 消防用水量

4.2.1 冷却水用量计算

根据相关规范,丙酮储罐区冷却水供水范围和强度、设置方式应满足下表4-2中相关参数。

表4-2 消防冷却水的供水范围和供水强度

项目 | 供水范围 | 供水强度 | 附注 | ||

移动式水枪冷却 | 着火罐 | 固定顶罐 | 罐周全长 | 0.8L/s·m | — |

浮顶罐、内浮顶罐 | 罐周全长 | 0.6L/s·m | 注1、2 | ||

邻近罐 | 罐周全长 | 0.7L/s·m | — | ||

固定式冷却 | 着火罐 | 固定顶罐 | 罐壁表面积 | 2.5L/min·m2 | — |

浮顶罐、内浮顶罐 | 罐壁表面积 | 2.0L/min·m2 | 注1、2 | ||

邻近罐 | 罐壁表面积的1/2 | 与着火罐相同 | 注3 | ||

罐组内单罐容积为2000m³、罐壁高度为14.22m,参照《石油库设计规范》(GB50074-2014)第12.1.5条,本设计采用移动式消防冷却水系统,由于储罐所选浮盘为铝制,为易熔材料,所以需按照固定顶罐计算,供水延续时间为4小时。

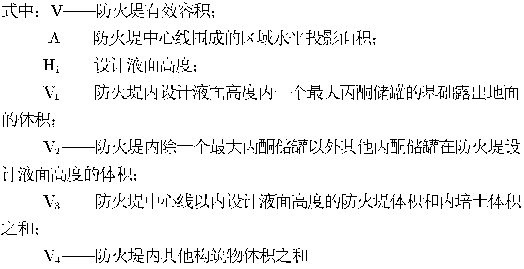

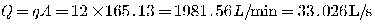

着火罐每秒冷却水用量:

相邻罐每秒冷却水用量:

每秒总冷却水用量为:

根据相关规范,消防冷却水延续时间设计为4h。

总冷却水用量为

4.2.2 泡沫系统用水量计算

该低倍数固定式液上喷射泡沫灭火系统灭火剂选择6%氟蛋白抗溶性泡沫液,其混合比为6%。

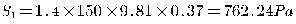

1.储罐保护面积

依据规范第4.2.1、4.4.1条,保护面积按照固定顶罐横截面积计算

2.泡沫混合液供给强度和供给时间的见下表4-3。

表4-3 泡沫混合液的供给强度及供给时间

液体类别 | 供给强度(L/min·m2) | 连续供给时间(min) |

丙酮、异丙醇 | 12 | 30 |

甲醇、乙醇、正丁醇、丁酮 | 12 | 25 |

含氧添加剂含量体积比大于10%汽油 | 6 | 40 |

因为丙酮为水溶性液体,故在在储罐设计时需设计泡沫缓冲装置,本设计采用泡沫降落槽。泡沫混合液供给强度取q=12L/min·m2,其连续供给时间t1=30min。

3.泡沫混合液流量

4.泡沫产生器数量及流量依据表4-4中内容选择

表4-4 泡沫产生器数量

储罐直径(m) | 泡沫产生器设置数量(个) |

≤10 | 1 |

>10且≤25 | 2 |

>25且≤30 | 3 |

>30且≤35 | 4 |

所以每个储罐均匀设置3个PC16泡沫产生器,该型号的流量为Q产=16L/s,工作压力为0.5MPa,固定安装在丙酮储罐上。

5.泡沫枪数量及连续供给时间

表4-5罐区与辅助用的泡沫枪以及供给时间的关系

储罐直径(m) | 配备泡沫枪数(支) | 连续供给时间(min) |

≤10 | 1 | 10 |

>10且≤20 | 1 | 20 |

>20且≤30 | 2 | 20 |

>30且≤40 | 2 | 30 |

为扑救丙酮液体的流散火灾,罐区设计泡沫枪为PQ4型2支,Q枪=240L/min,供给时间t2=20min。

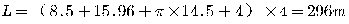

6.系统管道内泡沫混合液剩余量V计算

泡沫干管选用DN200的无缝钢管,泡沫支管选用DN100的无缝钢管。

干管长度为50.8×4 4=204m

支管长度为

则混合液剩余量为:

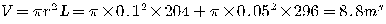

7.泡沫混合液用量M混

根据规范,其应有5%的裕度,对其取整数,则M混=1.05×M1=110m³

8.泡沫液储量M泡

9.泡沫液用水量Q泡

4.2.2 总消防用水量

总消防用水量为上面计算中冷却用水量和泡沫液用水量之和。

4.3 消防水池设计

本设计消防水池依据相关规范,设计为3个容积1000m³的消防水池,且设置带切断阀的连通管,其补水时间不超过48h。

4.4 消防给水管道及消火栓

4.4.1 消防管道

消防管道沿防火堤外堤脚线呈环形布置,进水管设计为两条,并加装4个阀门使其成为4个独立管段,采用DN250无缝钢管。

4.4.2 消火栓

本设计选用地上式150mm消火栓,沿储罐区消防道路边均匀设置,与路边距离设计为1.5m,其大口径出水口朝向路边,并在其周围加装防护措施 。消火栓个数计算如下:

即沿环形消防车道路边1.5m设置5个地上式150mm消火栓,且间距不超过60m。

4.5 灭火器设置

本设计按照相关规范在防火堤内布置6个手提式灭火器,即每个隔堤内布置3个手提式灭火器,选用干粉灭火器。

第五章 罐区火灾爆炸区域划分及防雷设计

5.1 罐区火灾爆炸区域划分

本设计参考《爆炸和火灾危险环境电力装置设计规范》(GB50058-92)和《石油库设计规范》(GB50074-2014)、对其进行划分。

5.1.1 区域类型简介

危险区域的划分依据见表5-1中。

表5-1 区域划分

区域等级 | 划分依据 |

0区 | 爆炸性气体可以较为连续或长期出现 |

1区 | 该区域设备正常工作时,有一定概率出现爆炸性气体 |

2区 | 该区域设备正常工作时,爆炸性气体出现概率为0或其出现持续存在时间不长 |

通过上表,我们可以发现其划分依据主要为爆炸气体的出现概率和其持续时间。

考虑区域范围影响因素及其影响结果时采取控制其他参数不变的方法,具体见表5-2。

表5-2 区域影响因素分析

因素 | 对区域范围影响 |

气体释放速率 | 该范围大小与气体释放速率快慢有关,二者成正相关 |

爆炸下限 | 某一气体释放到环境后,其爆炸下限与这一区域范围大小负相关 |

通风 | 危险区域的大小随该区域风量增加而减小 |

释放气体密度 | 密度小于空气密度时,与危险区域的大小呈负相关 密度大于空气密度时,与危险区域的大小呈正相关 |

除上述因素以外,还需考虑建罐地区的地形分布状况和气候因素。

5.1.2 区域等级确定及划分

储罐周围区域等级的确定本文以通风作为主要影响因素考虑,内容见下表5-3中。

表5-3 通风对区域类型的影响

通风 | |||||||

释放源 等级 | 等级 | ||||||

高 | 中 | 低 | |||||

有效性 | |||||||

连续级 | 良好 | 一般 | 差 | 良好 | 一般 | 差 | 良好、一般或差 |

连续级 | (0区NE) 非危险1) | (0区NE) 2区1) | (0区NE) 1区1) | 0区 | 0区十 2区 | 0区十 1区 | 0区 |

1级 | (0区NE) 非危险1) | (1区NE) 2区1) | (1区NE) 2区1) | 1区 | 1区十 2区 | 1区十 2区 | 1区或0区3) |

2级2) | (2区NE) 非危险1) | (2区NE) 非危险1) | 2区 | 2区 | 2区 | 2区 | 1区至0区3) |

1)0区NE、1区NE或2区NE表示在正常条件下,其范围可忽略不计的理论上的区域。 2)由2级释放源产生的2区也会超过由1级或连续级释放源引起的区域,在这种情况下,应取较远距离。 3)若通风很弱,并且释放形成的爆炸性环境事实上还连续存在(亦即接近“无通风”条件),则为。区 注:“ ”表示被……包围。 | |||||||

分析上表内容,丙酮储罐区周围区域应划分为2级。

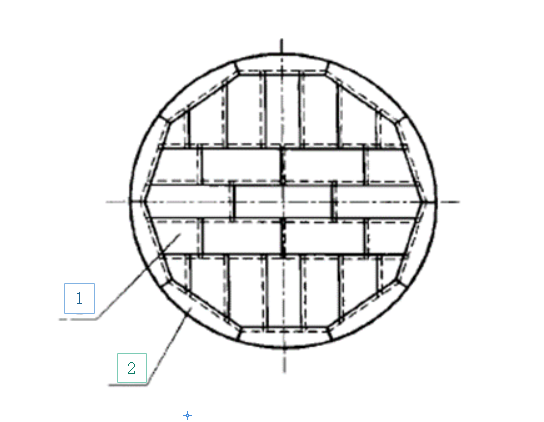

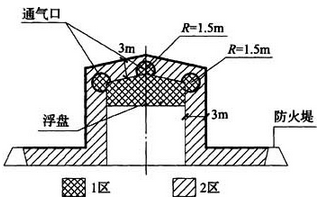

根据《爆炸和火灾危险环境电力装置设计规范》(GB50058-92),丙酮储罐区爆炸区域划分内容如下:

1.由于本设计中对储罐加装了氮气密封,所以将内浮顶罐划分为1区。

2.距离丙酮储罐外壁和罐顶3m范围内区域,罐外壁至防火堤的区域(高度取防火堤高,即为1.1m)划分为2区,下图为一个不加氮气密封的储罐爆炸区域划分图。

图5-1 丙酮储罐爆炸区域划分

5.2 储罐区防雷设计

本设计中丙酮储罐为Q345R钢罐,故依据《建筑物防雷设计规范》(GB50057-2010),需满足以下要求:

1.必须做防雷接地处理,接地点为两处以上。

2.选用直径为5mm的不锈钢钢丝绳将内浮顶与罐体进行电气连接。

3.储存丙酮的钢罐顶部罐壁厚度为5mm,可不设接闪器,但必须做接地处理,具体见第一点。

本设计内浮顶罐总高为15.96m,其壁厚超过4mm,故不配备接闪器,对其做防雷接地处理,每个储罐设置2个防雷接地点。

5.3 防静电设计

上文设计为储存丙酮的钢罐,必须对其采取防静电措施,上文5.2中设计的防雷接地装置可兼为防静电装置[13],同时在储罐的上罐扶梯处需设置消除人体静电装置。

第六章 丙酮罐区重大危险源等级识别及安全评价

6.1 丙酮危险性分析

丙酮(C3H6O)为无色透明液体,能与水混溶,燃烧时会放出刺激性蒸汽,该蒸汽可使人头痛昏迷,其密度为0.8,爆炸极限为2.5%~13%,其蒸汽能与空气形成爆炸性混合物,遇明火、高热极易燃爆炸。该物质蒸汽比空气重,所以能在较低处扩散到相当远的地方,碰见火源时会发生回燃现象。

6.2 危险源等级识别

根据《危险化学品重大危险源辨识》(GB18218-2018)[14],储罐中的丙酮储存当量如表6-1所示。

表6-1 危险化学品名称及其临界量

危险化学品名称和说明 | 别名 | CAS号 | 临界量/t |

丙酮 | 二甲基酮 | 67-64-1 | 500 |

该储存单元内的危险化学品只有丙酮,则单元内危险化学品总量为

其当量S超过了相应的临界量,故定为重大危险源。

采用单元内丙酮实际存在量与其临界值500t的比值,经校正系数校正后的比值R作为分级标准。

分级标准计算公式为:

表6-2 校正系数β取值表

类别 | 符号 | 校正系数 |

易燃液体 | W5.1 | 1.5 |

W5.2 | 1 | |

W5.3 | 1 | |

W5.4 | 1 | |

W6.1 | 1.5 |

参考上表内容,校正系数β应取1。

表6-3 暴露人员校正系数α

厂外可能暴露人员数量 | 校正系数 |

100人以上 | 2.0 |

50-99人 | 1.5 |

30-49人 | 1.2 |

1-29人 | 1.0 |

0人 | 0.5 |

取该场区α=1.2

该厂区的R值计算为:

对照下表6-4,可判断该区域的重大危险源等级。

表6-4 危险化学品重大危险源级别和R值关系

重大危险源级别 | R值 |

一级 | R≥100 |

二级 | 100>R≥50 |

三级 | 50>R≥10 |

四级 | R<10 |

综上,该储罐区重大危险源等级为三级。

6.3 事故树分析

6.3.1 事故树分析步骤

FTA能同时进行定性分析和定量分析,其分析步骤见图6-1。

图6-1 事故树分析流程图

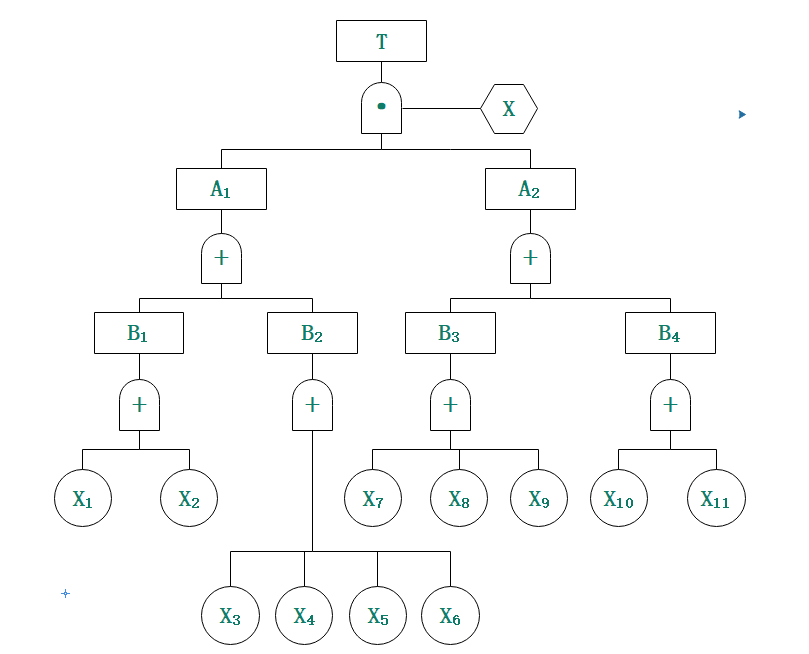

6.3.2 丙酮储罐区事故树分析

在本设计中,我选择的顶上事件为丙酮储罐火灾爆炸,具体事故树编制如下。

图6-2 丙酮火灾爆炸事故树

表6-5 丙酮罐区火灾爆炸事故树事件

序号 | 事件 | 序号 | 事件 |

A1 | 点火源 | A2 | 丙酮泄露形成混合气体 |

B1 | 明火 | B2 | 火花 |

B3 | 连接部位泄露 | B4 | 罐体泄露 |

X1 | 违章吸烟 | X2 | 违章动火 |

X3 | 电气火花 | X4 | 雷击火花 |

X5 | 静电火花 | X6 | 撞击火花 |

X7 | 法兰连接处泄露 | X8 | 管道焊接处泄露 |

X9 | 阻火器连接处泄露 | X10 | 丙酮液体超量外溢 |

X11 | 罐体损坏 | X | 混合气体达到爆炸极限 |

6.3.3 最小割集和最小径集、结构重要度

1.最小割集

通过图6-2,我们计算出本事故树共有30个最小割集,具体如下:{X,X1,X7},{X,X1,X8},{X,X1,X9},{X,X1,X10},{X,X1,X11},{X,X2,X7},{X,X2,X8},{X,X2,X9},{X,X2,X10},{X,X2,X11},{X,X3,X7},{X,X3,X8},{X,X3,X9},{X,X3,X10},{X,X3,X11},{X,X4,X7},{X,X4,X8},{X,X4,X9},{X,X4,X10},{X,X4,X11},{X,X5,X7},{X,X5,X8},{X,X5,X9},{X,X5,X10},{X,X5,X11},{X,X6,X7},{X,X6,X8},{X,X6,X9},{X,X6,X10},{X,X6,X11}。

2.最小径集

经过计算发现,本事故树共有三个最小径集,具体为:

P1={X};

P2={ X1, X2, X3, X4, X5, X6};

P3={ X7, X8, X9, X10, X11}

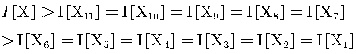

3.结构重要度大小

经过计算,结构重要度大小排序如下:

6.3.4 具体分析及应对措施

由上述内容对事故树的分析可知道,对于顶上事件为丙酮储罐发生火灾爆炸的事故树来说,其最小割集共为30个,最小径集为3个,分析发现该丙酮储罐区发生火灾爆炸的途径较多,所以该罐区有一定的危险性。

通过对本事故树的结构重要度分析发现,丙酮储罐区发生爆炸的最大影响因素为丙酮挥发后与空气的混合气体达到爆炸极限,其次为丙酮储罐泄露相关的基本事件,最后则是产生点火源的基本事件,如果混合气体浓度达到爆炸极限这个事情不发生,则可爆炸丙酮储罐区火灾爆炸事故不发生。。

为了减小事故发生的概率,我们可采取下列措施:

(1) 在储罐周围安装易燃气体报警仪,对储罐周围气体进行检测,易燃气体达到一定浓度即刻发出警报,管理人员随之采取相对措施。

(2)加强储罐区的通风,使混合气体达到爆炸极限的难度增加。

(3)定期对储罐进行巡检。

(4)禁止在厂内吸烟,动火作业需有动火作业许可,不得违章动火。

(5)储罐区需有防静电措施。

6.4 道化学法

6.4.1 评价步骤

道化学法评价程序如图6-3所示。

首先通过划分的工艺单元确定出丙酮的物质系数,接着结合工艺危险系数计算出火灾爆炸危险指数,进而确定暴露半径和暴露区域,最后采用安全措施补偿确定补偿前后的火灾、爆炸危险指数,对丙酮罐区进行危险性分析[22]。

图6-3 丙酮罐区评价流程

6.4.2 物质系数

由物质系数MF表可知丙酮的物质系数MF=16,该数值表示的是丙酮在火灾爆炸事故过程中释放的能量大小。

6.4.3 计算火灾爆炸指数

一般工艺危险系数(F1),表6-6。特殊工艺危险系数(F2),表6-7。

表6-6 一般工艺危险系数

一般工艺危险 | 危险系数 | 采用数值 |

基本系数 | 1.00 | 1.00 |

物料的处理和运输 | 0.25~1.05 | 0.85 |

通道 | 0.20~0.35 | 0.25 |

排放和泄露控制 | 0.2~0.50 | 0.50 |

一般工艺危险系数(F1) | 2.60 | |

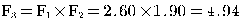

F1=1.00 0.85 0.25 0.50=2.60

表6-7 特殊工艺危险系数

特殊工艺危险 | 危险系数 | 采用数值 |

基本系数 | 1.00 | 1.00 |

毒性物质 | 0.20~0.80 | 0.20 |

储存中的液体和气体 | 0.50 | |

腐蚀与磨蚀 | 0.10~0.75 | 0.10 |

泄露 | 0.10~1.50 | 0.10 |

特殊工艺危险系数(F2) | 1.90 |

F2=1.00 0.20 0.50 0.10 0.10=1.90

则工艺单元危险系数(F3)为:

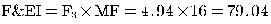

6.4.4 火灾爆炸指数

通过Famp;EI值判断危险等级,具体内容见下表6-8。

表6-8 Famp;EI及危险等级

Famp;EI值 | 危险等级 |

1~60 | 最轻 |

61~96 | 较轻 |

97~127 | 中等 |

128~158 | 很大 |

>159 | 非常大 |

故丙酮储罐区火灾爆炸危险等级属于较轻

6.4.5 安全措施补偿系数

工艺控制(C1),见表6-9。

表6-9 工艺补偿系数(C1)

工艺状态 | 补偿系数范围 | 采用数值 |

应急电源 | 0.98 | 0.98 |

惰性气体保护 | 0.94~0.96 | 0.96 |

冷却 | 0.97~0.99 | 0.98 |

操作规范/程序 | 0.91~0.99 | 0.95 |

化学活泼性物质检查 | 0.91~0.98 | 0.95 |

C1=0.98×0.96×0.98×0.95×0.95=0.832

物质隔离(C2),见表6-10。

表6-10 物质隔离系数(C2)

隔离措施 | 补偿系数范围 | 采用数值 |

远离控制阀 | 0.96~0.98 | 0.97 |

排放系统 | 0.91~0.97 | 0.91 |

C2=0.97×0.91=0.882

防火措施(C3),见表6-11

表6-11 防火措施系数(C3)

防火措施 | 补偿系数范围 | 采用数值 |

泄露检测装置 | 0.94~0.98 | 0.97 |

消防水供应系统 | 0.94~0.97 | 0.96 |

泡沫灭火系统 | 0.92~0.97 | 0.95 |

手提式灭火器/喷水枪 | 0.93~0.98 | 0.93 |

洒水灭火系统 | 0.74~0.97 | 0.90 |

C3=0.97×0.96×0.95×0.93×0.90=0.740

则安全补偿措施系数为:

C=0.832×0.882×0.740=0.543

Famp;EI=79.04×0.543=42.91

危险等级降为最轻。

6.4.6 暴露半径和暴露区域

暴露半径和暴露区域计算结果见表6-12所示。

表6-12 相关结果

参数 | 补偿前/m | 补偿后 |

暴露半径 | 20.24 | 10.99 |

暴露区域 | 1286.33 | 698.48 |

6.4.7 破坏系数

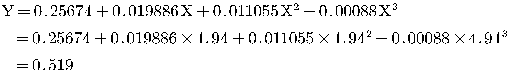

本设计中的储罐区内MF=16,则破坏系数为:

式中:X——上文计算结果F3。

6.4.8 小结

表6-13 补偿前后结果

项目 | 分值 |

物质系数 | 16 |

Famp;EI | 79.04(较轻) |

暴露半径(m) | 20.24 |

暴露面积(m2) | 1286.33 |

破坏系数 | 0.519 |

补偿系数 | 0.543(最轻) |

补偿后Famp;EI | 42.91 |

补偿后暴露半径(m) | 10.99 |

补偿后暴露面积(m2) | 698.48 |

第七章 结论与展望

7.1 结论

本次毕业设计课题实现了储罐区的安全设计,并采用事故树分析法和道化学法完成了相应的安全评价。

主要结论如下:

(1)丙酮属于甲B类液体,选用具有氮封装置的内浮顶罐,浮盘选用自浮型组装式。

(2)防火堤高度为1.1m,中心线宽度为50.1m,堤身厚度为0.3m。

(3)消防车道设计为环绕储罐区,宽度为7m,其转弯半径取12m,车道上的净空高度为5.5m,与防火堤外堤脚线之间的距离为5m。

(4)采用移动式消防冷却水系统和低倍数泡沫灭火系统,罐区选用3个PC16泡沫产生器,罐区配备两个PQ4型泡沫枪,6个干粉灭火器。选用DN200和DN100的管径分别作为泡沫干管和支管,设计3个1000m3消防水池。

(5)将丙酮储罐划分为1区;距离罐壁3m内区域及高为1.1m的防火堤内其他区域为2区;同时进行相应防雷设计和防静电设计。

(6)丙酮罐区重大危险源等级确定为三级;通过事故树分析法发现储罐发生火灾爆炸最重要的因素是丙酮挥发后与空气的混合气体是否达到爆炸极限;采取道化学法评价结果是判定罐区危险等级为较轻。

7.2 展望

丙酮的应用极为广泛,其储存具有重要的实用意义。随着现阶段人类对于丙酮的需求量不断增大,丙酮储罐未来大型化是必然的,相信随着时代的进步,大型化的储罐技术会越来越成熟,应用更为广泛,安全性能更高。

参考文献:

[1] 周峰,阮桢.石油化工储罐火灾事故统计与分析[J].2016年中国消防协会科学技术年会论文集,2016(11).

[2] 施源.储罐的选型与布置[J].安徽化工,2013(10).

[3] 徐英,杨一凡.球罐和大型储罐[M].北京:化学工业出版社,2014.11

[4] 45T03395《50~30000m3石油化工立式圆筒形钢制焊接内浮顶储罐系列》[S].

[5] HG21502.92《钢制立式圆筒形内浮顶储罐系列》[S].

[6] GB50341-2014《立式圆筒钢制焊接油罐设计规范》[S].