中低品位高硫铝土矿反浮选同步脱硫脱硅工艺技术研究毕业论文

2020-03-03 10:00:39

摘 要

铝金属是世界上仅次于钢铁的第二重要的金属,与生产生活息息相关,而铝土矿是获得铝金属最重要的途径。除此之外,铝土矿还可以作耐火材料和研磨材料,以及用作高铝水泥原料。我国铝土矿资源丰富,分布集中,以大、中矿床居多,但大多具有品位低、高硅、高硫的特点,不利于直接利用。

随着近些年氧化铝资源的加速开发利用,铝土矿也逐渐出现供不应求的局面,供求关系日益恶化。随着易利用铝土矿资源保有储量的急剧减少,迫切需要充分合理地利用我国高硫高硅铝土矿,因此,为了满足氧化铝生产对铝土矿品质的要求,对铝土矿脱硫脱硅的研究显得尤为重要。

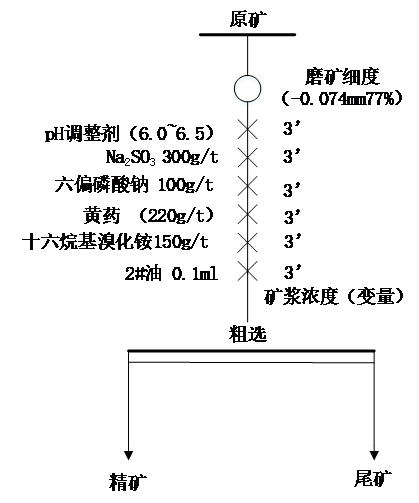

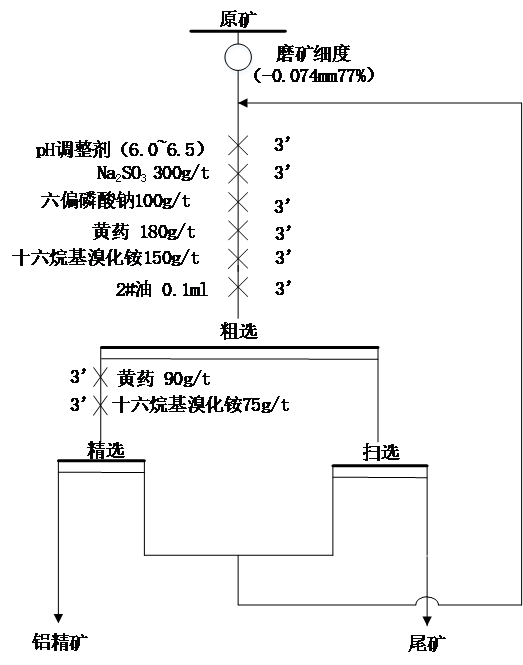

本文主要对中低品位高硫高硅铝土矿进行了不同条件的反浮选实验研究,确定了最佳实验条件,结果表明:在磨矿细度为77%、活化剂Na2SO3用量为300g/t、抑制剂六偏磷酸钠用量为100g/t、硅捕收剂十六烷基溴化铵用量为150g/t、黄药用量为220g/t、矿浆浓度为25%的条件下,精矿中氧化铝品位达到61.84%,铝硅比达到5.02,硫品位达到0.19%,符合四级铝土矿的国家标准。

关键词:铝土矿;反浮选;铝硅比;

Abstract

Aluminum metal is the second most important metal in the world, second only to steel, and is closely related to production and life. Bauxite is the most important way to obtain aluminum metal. In addition, bauxite can also be used as refractory and abrasive materials, as well as high alumina cement raw materials. China's bauxite resources are abundant and concentrated, with large and medium deposits, but most of them have low grade, high silicon, and high sulfur, which is not conducive to direct use.

With the accelerated development and utilization of alumina resources in recent years, the supply of bauxite has gradually fallen short of supply, and the relationship between supply and demand is deteriorating. With the drastic reduction of the reserves of easily-utilized bauxite resources, it is urgently necessary to make full and reasonable use of high-sulfur bauxite in China. Therefore, in order to meet the alumina quality requirements for bauxite production, it is necessary to desulfurize and desiliconize bauxite. Conduct in-depth studies.

The paper mainly studied the experimental conditions in the reverse flotation experiment of high-sulfur bauxite with medium-low grade, and found the best experimental conditions. The results showed that the fineness of grinding is 77% and the activator Na2SO 3 300 g/t, inhibitor sodium hexametaphosphate 100 g/t, silicon collector hexadecyl ammonium bromide 150 g/t, xanthate dose 220 g/t, pulp concentration 24 At the time of %, the grade of the concentrate reached 61.84%, the ratio of aluminum to silicon reached 5.02, and the grade of sulfur reached 0.19%, which conformed to the national standard of quaternary bauxite, and reached the goal that this project is expected to achieve.

Key Words: Bauxite; reverse flotation; aluminum-silicon ratio;

目 录

第1章 绪论 1

1.1 前言 1

1.2 铝土矿介绍 1

1.3 我国铝工业现状 1

1.3.1 我国铝土矿分布及特点 1

1.3.2 我国氧化铝工业生产工艺 2

1.4 常用的脱硅工艺 2

1.4.1 化学脱硅 2

1.4.2 物理脱硅 3

1.4.3 生物选矿 4

1.5 常用脱硫工艺 4

1.5.1 浮选脱硫法 4

1.5.2 化学脱硫法 5

1.5.3 微生物脱硫法 6

1.6 本课题意义及内容 6

1.6.1 研究意义 6

1.6.2研究内容 6

第2章 试样的制备、性质、实验设备及药剂 7

2.1 实验样品的制备 7

2.2 矿样性质 7

2.2.1 主要化学组成 7

2.2.2 矿物组成 8

2.2.3 原矿粒度组成 8

2.3实验设备 8

2.4 实验药剂 9

第3章 选矿工艺研究 10

3.1 不同磨矿细度的条件实验 10

3.1.1 磨矿时间条件实验 10

3.1.2 磨矿细度条件实验 12

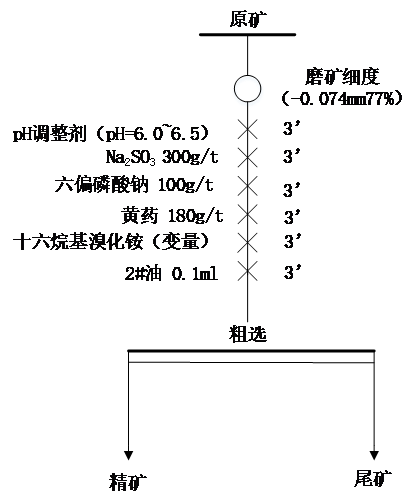

3.2 捕收剂条件实验 14

3.2.1硅捕收剂用量条件实验 14

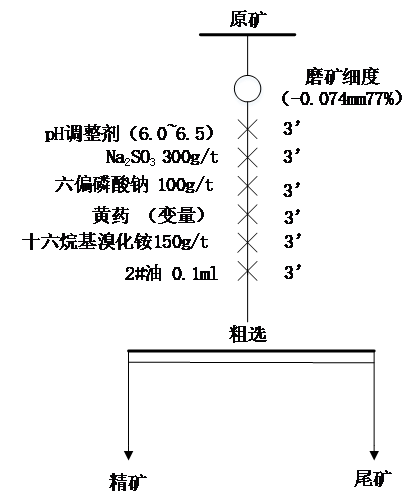

3.2.2 硫捕收剂用量条件实验 17

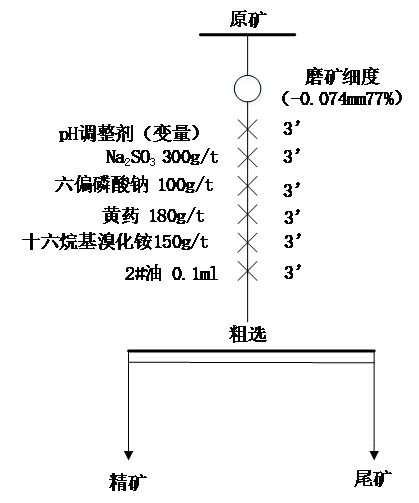

3.3 pH条件实验 20

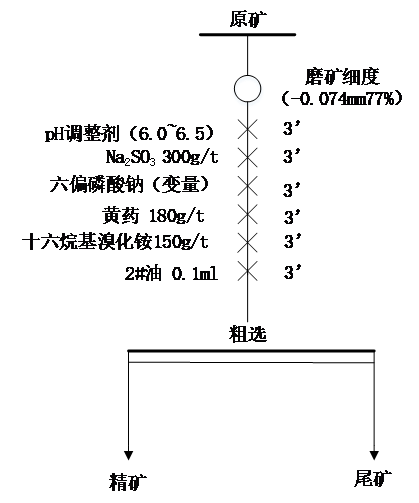

3.4 抑制剂用量条件试验 23

3.5矿浆浓度条件实验 26

3.6 闭路实验 29

第4章 结论 32

参考文献 33

致 谢 34

第1章 绪论

1.1 前言

有关数据显示,世界铝土矿储量总计550~750亿t,红土型三水铝石占比最多,达到90%以上。尽管我国铝土矿总资源量充足,主要为一水硬铝石,这种矿物拥有高硅、高硫、低铝硅比的缺点。据统计表明:一水硬铝石资源约占总储量的98. 45%,A/S为4~9的中低品位铝土矿石占总量的四分之三[1]。

随着近些年氧化铝资源的加速开发利用,铝土矿也逐渐出现供不应求的局面,供求关系日益恶化。随着易开采、高品质铝土矿资源资源的大规模使用,我国高硫铝土矿的开发与利用迫在眉睫。因此,为了获得足够的满足氧化铝生产的铝土矿,必须对高硫铝土矿脱硅脱硫进行深入的研究。

1.2 铝土矿介绍

铝土矿常用的使用方式为冶炼金属铝,还可以用作耐高温材料、研磨材料、制造化学产品及生产高铝水泥 [2]。具体用途例如:铝土矿的产物如硫酸铝、三水合物及氯化铝,广泛应用于造纸、净化水、陶瓷及煤油精炼方面等;活性氧化铝可作为催化剂和物理吸附剂应用于化工产业和制药产业;以r-Al2O3为原料制作的AlCl3,也能用作染剂、橡胶、药物、石油等多种行业的广泛使用[3]。

由于铝土矿应用广泛,根据使用方式的差异,将矿石品质按不同标准规定。根据相关权威机构规定的行业标准(YS/T78-94)。可以将其分类为:沉积型一水硬铝石、堆积型一水硬铝石与红土型三水铝石,依据化学成分,包含九个牌号:LK12-70、LK8-65、LK5-60、LK3-53、LK15-60、LK11-55、LK8-50、LK7-50、LK3-40。此标准不但规定了矿石的化学成分,而且令沉积型一水硬铝石的含水率小于等于7%,堆积型一水硬铝石与红土型三水铝石的含水率小于等于8%。与此同时,规定矿石的粒度为-150mm。矿石中不得掺杂泥沙、石灰岩。

1.3 我国铝工业现状

1.3.1 我国铝土矿分布及特点

国内铝资源矿产储备充足,已探测到的储量至少为23亿吨。在国内多个省份、自治区、直辖市已勘探到205处矿区,有72处大中型矿区[4]。在河南、山西、广西、贵州四个省份及自治区分布广泛,总储量超过八成,并且都具有配套的氧化铝生产单位。

查阅相关矿产储量勘探资料,各种类型的矿床储量所占总储量的比例为:沉积型92.23%、堆积型6.21%、红土风化壳型1.54% [5]。根据采矿方式划分,应用坑采方式的占全国总储量的45.49%,应用完全露采方式的占比24.32%,应用露采与坑采结合方式的占比29.79%[6]。我国铝土矿资源储量最大的是一水硬铝石型铝土矿,此类铝土矿杂质较多,硫含量较高,其铝硅比数值较低,矿物所含组份种类较多,并且嵌布特征较为复杂,含铝的目的矿石的硬度较硅酸盐矿物而言区别明显。

1.3.2 我国氧化铝工业生产工艺

烧结法和联合法是我国生产氧化铝最常用的工艺,这种工艺污染大、能耗高。因为我国铝土矿资源质量低,矿石中铝硅比大多小于7,而要使用拜耳法生产氧化铝,矿石中的铝硅比至少要达到8以上,要使用拜耳法生产氧化铝,就必须对高硫高硅铝土矿进行预先脱硫脱硅。我国铝工业的发展受到了矿石质量的制约,因此,对铝土矿脱硫脱硅的研究显得尤为重要。

1.4 常用的脱硅工艺

世界各国的脱硅工艺往往结合本国矿石的情况,各有不同。我国在铝土矿脱硅的工艺研究中也取得了很多突破。在铝土矿脱硅工艺中,其使用的工艺手段包括化学脱硅、物理脱硅等方法,其中不乏生物选矿等新兴工艺技术[7]。

1.4.1 化学脱硅

1.预焙烧-氢氧化钠溶出脱硅法

这种工艺,需要在焙烧的环境中,使硅酸盐脉石矿物被分解为氧化铝和SiO2,然后在90~140℃的条件下,氢氧化钠与SiO2优先反应,SiO2进入溶液中,从而和固相中的Al2O3分离,再经过固液分离等工艺使固相液相分离。其工艺主要包括预焙烧、NaOH溶出脱硅、苛化和固液分离等[8]。

2.氢氧化钠直接溶出-分选脱硅法

这种工艺,需要利用温度的差异和脉石矿物与一水硬铝石在氢氧化钠溶液中溶解时不同的特征,并且因为一水硬铝石与脉石矿物本身的矿石性质差异,最终导致脉石矿物与一水硬铝石在复合场中产生行为差异,这种工艺利用了这种差异而达到分选效果。其工艺主要包括粉碎、含硅矿物溶出和分选等[9]。

化学脱硅技术虽然对嵌布粒度细的难选铝土矿具有很好的脱硅效果,但其污染大、用药量大、耗能高等特点限制了它的广泛应用。

1.4.2 物理脱硅

该类选矿脱硅技术的特点是在不改变矿物形态条件下,去除含硅矿物,一般是以硅酸盐类矿物形态除去,从而来提高铝土矿的铝硅比。常规的方法有洗矿-分级脱硅、选择性碎解脱硅、浮选脱硅和选择性絮凝脱硅等,其中浮选脱硅法是最重要的一种。

1.洗矿-分级脱硅法

某些含硅矿石,在磨矿解离中,存在易泥化的现象,因此通过使用水力旋流器等分级设备进行检查分级,含硅矿物大多进入细粒级中,与粗粒级分离,以此达到物理脱硅的效果。试验结果证明:洗矿-分级适用于对非致密结构的铝土矿的脱硅,通过应用此脱硅方法,高岭石-三水铝石型铝土矿可以达到较好的效果。

2.选择性碎解脱硅法

此工艺使依据含铝矿物与脉石矿物磨矿时硬度差异的特点,而进行选择性磨矿解离,以此达到将硅脱除的目的。针对于硬度差异较大的水铝石与含硅矿物,使用此方法脱硅具有出色的效果。

3正浮选脱硅法

用浮选的方法,加入抑制剂捕收剂等药剂,抑制硅酸盐等脉石矿物,浮出含铝目的矿物,从而达到含铝目的矿物与硅酸盐脉石矿物的分离[10]。

4.反浮选脱硅法

用浮选的方法,加入抑制剂和捕收剂等药剂,抑制含铝矿物,浮出硅酸盐脉石矿物,从而达到含铝目的矿物与硅酸盐脉石矿物的分离[11]。与正浮选脱硅法相比,反浮选脱硅法优势明显:

1) 可对铝土矿矿石的进行粗磨矿的处理。

2) 浮选泡沫以硅酸盐为主,浮选时所用药剂成本低。

3) 精矿中泡沫含量少,易于脱水。

4) 避免了浮选过程中的机械夹带作用,提升了精矿品位。

5)反浮选可除去钙离子、镁离子等,在拜耳溶出过程中不会受到钙离子、镁离子的影响。

5. 选择性絮凝脱硅法

铝土矿经过磨矿后,达到单体解离,含铝目的矿物与脉石矿物存在硬度、溶解性、粒度等方面的差异,添加特定的絮凝剂,使矿浆中的不同矿物发生选择性絮凝,再经过分离操作,使含铝矿物与硅酸盐矿物分离。该方法适用于易泥化的一水软铝石型矿石[12]。

综上所述,物理选矿脱硅技术经过多年的发展与应用,工艺理论已基本完善,因此对于分选工艺、药剂机理等有关的研究的意义不大,近些年研究重点逐渐转为对分选设备的研究。

1.4.3 生物选矿

铝土矿微生物脱硅技术是指铝土矿在某些特定的微生物细菌作用下,利用硅酸盐细菌的代谢产物能够作用于铝硅酸盐矿物的特点,从而使其中的含铝目的矿物与硅酸盐脉石矿物分离。生物选矿脱硅技术的机理主要包括有机酸酸解、EPS络解、直接作用与间接作用等。

1.5 常用脱硫工艺

几十年来,世界各国对高硫铝土矿脱硫工艺的研究做出了不懈的努力,现在已经有多种脱硫技术趋于完善,投入生产,其中最主要的有浮选脱硫法、微生物脱硫法和化学脱硫法3种[13]。

1.5.1 浮选脱硫法

高硫铝土矿浮选脱硫分为反浮选和电化学浮选两种方法[14]。

1.反浮选脱硫

用浮选的方法,加入抑制含铝目的矿物的抑制剂和黄药类硫捕收剂等药剂,抑制含铝目的矿物,浮出含硫矿物,从而达到含铝目的矿物与含硫矿物的分离[15]。

铝土矿中的含硫矿物大多以黄铁矿和白铁矿形式存在,浮选脱硫的目的主要是为了脱除这2类矿物。铝土矿中硫的含量普遍较低,因此通过反浮选选出硫矿石和一定量的硫精矿,可应用于氧化铝的生产中,达到循环利用,经济环保。

反浮选脱硫中,能否抑制含铝目的矿物与硫捕收剂对含硫矿物的捕收效果是本技术的关键点,因此对铝抑制剂和硫捕收剂等药剂的研究显得尤为重要。

2.电化学浮选脱硫

硫化物在浮选中会根据电环境的变化而表现出不同的特点,电化学选矿以此作为原理,通过改变矿浆电位、药剂浓度和pH值等条件,控制硫化物的浮选[16]。

控制矿浆电位的方法分为外控电位法与化学法。外控电位法是指在浮选槽中设置电极通电,化学法是指向矿浆中加入药剂,通过氧化还原反应来改变和控制电位。

国内高硫铝土矿组份单一,其中硫化矿物为黄铁矿与白铁矿,其余均为氧化矿和脉石,因此比较适于使用电化学调控浮选。

从目前的实际应用来看,电化学法浮选比较容易实现工业化使用。但是电化学法也存在明显的缺点,比如:

1)化学法控制电位需要使用入一定量的氧化剂或还原剂,成本较高,不易控制。

2)加入氧化剂和还原剂后,引入其他杂质离子,成分复杂不易分析。

1.5.2 化学脱硫法

化学脱硫法包括鼓入空气法、添加氧化锌法、添加含钡脱硫剂法、添加石灰法、生料加煤脱硫法、预焙烧氧化脱硫法等[17]。

1.鼓入空气法

在铝土矿溶出时,不断鼓入新鲜空气,矿石中的硫化物与空气接触,发生氧化反应,反应中Na2SO4生成后随着溶液的蒸发而不断析出。反应产物为复盐—碳钠矾(Na2CO3·2Na2SO4),附着于蒸发器中,从而使蒸发器进料受阻,如果不及时处理,那么蒸发过程将受到阻碍而不能顺利进行。

1.添加氧化锌法

添加氧化锌到氧化铝溶出液中,使其与溶液中的硫元素反应,使硫元素进入固相中,进行固液分离等操作,达到脱除硫的目的。这种方法应用到大量含锌氧化物,成本太高,不适合大量使用。

2.添加含钡脱硫剂法

添加BaO、Ba(OH)2等含钡化合物到氧化铝溶出液中,这些药剂与溶液中的硫酸根离子等反应产生沉淀物。采用此工艺,脱硫效果比较显著,但是生成的沉淀物硫酸钡难以二次利用,而且药剂使用量较大,价格昂贵。

3.添加石灰法

通过向氧化铝溶出液中添加石灰,使Ca(OH)2与溶液中的Na2SO4反应生成3CaO·CaS04·12H2O,溶出液中的硫则随着尾矿排出。该工艺的缺点主要是工艺要求的铝酸钠的浓度一般较低,而且氧化铝损失较高。

4.生料加煤脱硫法

用碱石灰烧结生产氧化铝,就是在生料中添加无烟煤进行还原脱硫。采用生料加煤的方式可以有效利用煤在窑内燃烧时生成的还原性气氛,然后将熟料产品中的一些硫还原成SO2等产物,进而随赤泥和炉气一起排出,有效降低生产过程中Na2SO4的累积,减少Na2SO4在反应中的产量,进而解决生产中Na2SO4过量造成的问题。

综上所述,在氧化铝生产过程中采取化学方法进行脱硫,其工艺过程复杂,药剂用量较大,不仅不能带来经济效益,而且容易使有害杂质污染最终产品。

1.5.3 微生物脱硫法

生物选矿是近期兴起的一种新兴工艺,同时利用了生物技术和湿法冶金工艺。他的原理是一些微生物本身或是其代谢产物会对金属表现出氧化性或还原性,从而与金属发生氧化还原反应,再通过固液分离等手段,使目的矿物和杂质分离。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: