年处理20万ta铁锰矿焙烧-磁选-浮选工艺初步设计毕业论文

2020-03-03 10:01:34

摘 要

铁锰矿中的铁、锰嵌布粒度较细,共生紧密,存在类质同像现象,这就导致了铁锰矿的选别较为困难。发展至今,铁锰矿的选矿工艺已近很成熟。主要有重选、磁选、浮选、化学选矿法、焙烧和火法富集以及联合流程法等。所给资料中的原矿锰品位为18%,铁品位为21.5%,锰精矿的品位为20%,回收率为72.00%;铁精矿品位为28.5%,回收率为60.00%。再根据国内外的铁锰矿选矿工艺的介绍,以及铁锰矿的性质确定了20万吨/年铁锰矿选矿厂的工艺路线为磁化焙烧-磁选-浮选分离的选矿工艺。由年处理量、工作制度确定破碎、焙烧、磁选的处理量。根据原矿最大粒度和所设定的破碎最终粒度得出破碎比,因为原矿中粉料较多,综合各种条件选择有预先筛分的一段一闭路的破碎流程。破碎后后进入焙烧车间,焙烧之后是有预先分级的一段一闭路的磨矿车间,之后矿浆给入磁选流程,选出铁精矿,尾矿进入浮选流程,浮选出锰。根据所给数据计算出各流程的数质量、水量和矿浆体积,画出矿浆流程图,由计算所得数据对各设备的型号进行选择,并画出各车间的平面图和剖面图。

关键词:选矿厂设计;铁锰矿;工艺流程

Abstract

The iron and manganese inlays in the ferromanganese have a finer grain size and coexistence. The phenomenon of isomorphism is the same, which determines that the selection of ferromanganese is difficult. Since its development, the beneficiation process of ferromanganese has been very mature. There are mainly reselection, magnetic separation, flotation, chemical beneficiation method, roasting and pyrotechnic enrichment, and joint process methods.The raw material manganese grade given in the data α is 18%, the iron grade α' is 21.5%, the grade of manganese concentrate α is 28.5%, the recovery rate ε is 72.00%; the iron concentrate grade α' is 28.5%, the recovery rate ε' was 60.00%. Then through the introduction of domestic and foreign ferromanganese ore beneficiation process and the nature of ferromanganese ore, the process route of the 200,000-ton per year ferromanganese ore beneficiation plant has been determined as a magnetite roasting-magnetic separation-flotation separation process. According to the maximum size of the ore and the final size of the crushing, the crushing ratio is obtained. Because there are more powders in the ore, a closed-circuit crushing process with a pre-screening is selected for comprehensive conditions. After breaking, it enters the roasting workshop. After roasting, it is a closed-circuit grinding workshop with a pre-grading stage. After the slurry is fed into the magnetic separation process, iron ore concentrates are obtained, the tailings enter the flotation process, and manganese is floated. Calculate the quantity, quantity, and volume of pulp in each process based on the data given. Draw a slurry flow chart. Select the model of each equipment from the calculated data, and draw the plan and section of each workshop.

Keywords: concentrator design; iron manganese ore; process flow

目录

第一章 绪论 1

第二章 工艺流程的计算 3

2.1新建选矿厂规模 3

2.2破碎流程计算 3

2.3焙烧流程计算 4

2.4磨矿流程计算 4

2.5磁选流程计算 4

2.6浮选流程计算 6

第三章 矿浆流程计算 8

3.1计算公式 8

3.2原始指标的确定 9

3.3计算各作业、各产物的水量: 10

3.4计算未知的各作业、各产物水量: 11

3.5计算未知浓度及其液固比: 11

3.6计算各作业、各产物补加水量 12

3.7计算矿浆体积: 12

3.8选矿厂总排出水量 13

3.9选厂总耗水量 13

3.10选厂利用回水量 14

3.11选厂补加新水量 14

3.12单位耗水量 14

3.13矿浆平衡表 14

第四章 设备的选择与计算 19

4.1破碎设备的选择与计算 19

4.2筛分设备的选择与计算 19

4.3焙烧设备的选择 21

4.4磨矿作业设备选择 21

4.4.1磨矿设备选择 21

4.4.2分级设备的选择 24

4.5 磁选设备的选择与计算 24

4.6浮选设备的选型与计算 25

4.6.1浮选矿浆体积计算: 25

4.6.2选定各浮选机规格型号 25

4.7脱水设备的选型和计算 27

4.7.1浮选前浓缩作业: 27

4.7.2锰精矿浓缩作业; 27

4.7.3锰精矿过滤设备选择 28

4.7.4尾矿浓缩作业: 28

4.7.5尾矿过滤设备 28

4.7.6铁精矿过滤设备 29

第五章 辅助设备的选型与计算 30

5.1矿仓计算 30

5.1.1原矿仓的计算 30

5.1.2粉矿仓计算(焙烧前,选用高架式圆形平底矿仓) 30

5.1.3磨矿仓的计算(选用高架式圆形平底矿仓) 31

5.1.4磁选精矿仓的计算(选用锥底圆形矿仓) 31

5.1.5.浮选精矿仓的计算(选用锥底圆形矿仓) 31

5.2给矿机的选择与计算 32

5.2.1破碎流程给矿机的选择与计算 32

5.2.2焙烧给矿设备的选择与计算 33

5.2.3磨机给矿设备的选择与计算 34

5.3胶带运输机的选择与计算 34

5.3.1计算公式 34

5.3.2 0号皮带的选择与计算(原矿仓到振动筛) 35

5.3.3 1号皮带的选择与计算(振动筛到破碎机) 36

5.3.4 2号皮带的选择与计算(磨矿产物返回振动筛) 37

5.3.5 3号皮带的选择与计算(筛下产物到粉矿仓) 38

5.3.6 5号皮带的选择与计算(粉矿仓到回转窑) 38

5.3.7 6号皮带的选择与计算(回转窑产物到磨矿仓) 39

5.3.8 7号皮带的选择与计算(磨矿仓到磨机) 40

5.4砂泵的选择与计算 41

5.4.1计算公式 41

5.4.2螺旋分级给矿用砂泵计算 42

5.5搅拌槽的选择与计算 43

5.6检修用起重设备选择与统计 44

第六章 设备配置说明 46

11.1 破碎厂房配置 46

12.2焙烧厂房配置 46

11.3磨矿厂房配置 46

11.4磁选厂房配置 46

11.5浮选厂房配置 46

第七章 结论 47

参考文献 48

致谢 50

第一章 绪论

矿产资源是有限的,随着时间的推移,人们长时间的开发利用,导致矿产资源不断在减少。锰大量的存在与地壳之中,在已知元素中排名15位,在重金属中仅排在第二位。锰的用途很广泛,钢铁行业占了90%,化学、轻工业、建材行业等领域则占剩下的10%。虽然锰储量大,但其消耗是巨大的,而由于追求利益最大化,高品位的锰矿资源优先被开发,剩余的锰矿资源大多是低品位,粒度细的或者是尾矿库中的锰矿,这就需要不断的提高选矿技术,研究各种适合的、高效的工艺流程来解决难题。

随着国民经济的发展,锰矿石需求将增大,但我国的所需锰矿石有近50%从国外进口,而从国外进口就避免不了价格的升高,这就阻碍了钢铁企业的生存与发展。所以国内的铁锰矿的开采与利用则有着重要的意义,如何能够到达矿石的最大利用效益至关重要,而这就需要因地制宜,结合实际的制定出合适的选矿厂生产流程、工艺以及厂区规划。

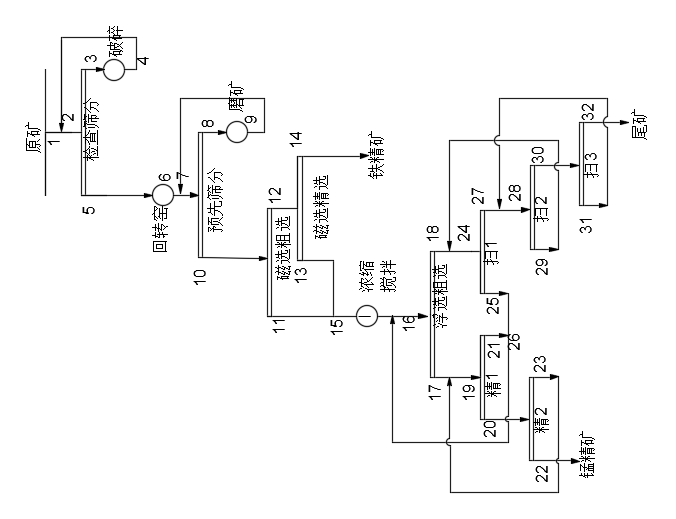

近几年钢铁行业的不景气,变相的增加了生产成本。国家对于环境的保护加强使得这些高污染工艺收益减小。所以就必须研发高效、节能、低污染的、适合的工艺。铁锰矿中铁、锰的嵌布粒度较细,共生紧密,存在类质同像现象,由于锰矿石品位低、含杂质(磷、硫及重金属)高、粒度细带来的技术难题,使得分选较为困难,就算高品位锰矿石还是达不到可直接使用的程度仍需要经过各种方法进行加工。人们接触锰的时间已近很长,足以将铁锰矿选矿工艺发展成熟,其选矿方法有重选、磁选、浮选、化学选矿法、焙烧和火法富集以及联合流程法等。本次设计是年处理20万t铁锰矿焙烧-磁选-浮选工艺初步设计。原矿经过一段一闭路破碎流程,后进行还原焙烧,用天然气做还原剂,赤铁矿转变成强磁性的磁铁矿,锰矿转变成MnO。再进入预先分级-再磨闭路流程。而后采用弱磁选机经过一粗一精流程将磁铁矿分离出来,最后经过一粗两精三扫工艺提纯得到锰精矿。流程图如下:

图1工艺流程图

第二章 工艺流程的计算

2.1新建选矿厂规模

本次设计的铁锰矿石以铁、锰为主。铁锰矿中含锰18.00%,含铁为21.50%,矿石中铁锰矿中锰品位不高,而铁含量较高高,对铁锰矿而言,该矿为弱磁性的混合矿。针对矿石中的有价元素锰和铁,进行磁化焙烧-磁选-浮选分离的选矿工艺流程设计。精矿产品与原矿的密度为4.0 g/cm3和2.8 g/cm3。精矿堆比重3.0 g/cm3,原矿的松散密度为2.2g/cm3。矿石硬度为中等。

2.2破碎流程计算

(1)采用连续工作制,全年工作365天,全年设备运转330天,每天3班,每班5个小时破碎生产能力Q=200000/(330×3×5)=40.40t/h。

(2)计算总破碎比原矿粒度为150mm,最终破碎产品粒度为12mm,则总破碎比为:

S =Dmax/dmax=150/12=12.5。

(3)计算各段破碎产物的最大粒度:

d=Dmax/S=150/12.5=12mm。

(4)采用常规筛分制度,所以破碎机排矿口宽度

b=d=12mm。

(5)确定各段筛子的筛孔尺寸和筛分效率。采用常规筛分制度,所以a=b=12mm,筛分效率为85%。

(6)计算各产物的矿量和产率:

Q1=Q5=40.40t/h

C=(1-β1-12E)/(β4-12E)=(1-0.16×0.85)/(0.70×0.85)=145.21%

Q3=Q4=CQ1=145.21%×40.40=58.66t/h

Q2=Q1 Q4=40.40 58.66=99.06t/h

r1=r5=100%

r3=r4=C=145.21%

r2=r5 r3=100% 145.21%=245.21%

(7)碎矿数质量流程平衡表的绘制

作业及产品编号 | 矿量Q(t/h) | 产率r(%) |

1 | 40.40 | 100.00 |

2 | 99.06 | 245.21 |

3 | 58.66 | 145.21 |

4 | 58.66 | 145.21 |

5 | 40.40 | 100.00 |

2.3焙烧流程计算

焙烧车间全年工作天数330天,每天3班,每班8小时。

生产能力:Q5'=200000/(330×3×8)=25.25t/h,焙烧损失10%,Q5=25.25×0.9=22.73t/h。

初步设定焙烧设备为回转窑,烧损为10%。

Q6=0.9Q5=0.9×25.25=22.73t/h

对锰

β6=β5Q5/Q6=18.00%÷0.9=20.00%

对铁

β6'=β5'Q5/Q6=21.50%÷0.9=23.89%

2.4磨矿流程计算

磨选车间全年工作天数330天,每天3班,每班8小时。

由磨矿机和分级机构成闭路循环,由设计手册可得,取C=250%,β6=12%(-0.074mm),β10=75%,β8=8%。

Q10=Q6=22.73t/h

Q10'=Q6(β6-β8')/(β10'-β8')=22.73×(12%-8%)÷(75%-8%)=1.36t/h

Q8'=Q10''=Q6-Q10'=21.37t/h

Q8''=CQ8'=250%×21.37=53.43t/h

Q8=Q9=(1 250%)×21.37=74.80t/h

Q7=Q6 Q9=21.37 74.80=96.17t/h

C'=Q9/Q6=74.80÷22.73=329.08%

r6=r10=90%

r7=Q7/Q1=96.17÷22.73×0.9=380.79%

r8=r9=Q9/Q1=74.80÷22.73×0.9=296.17%

2.5磁选流程计算

初步选择逆流式湿式永磁筒式磁选机

对铁已知r10=90%,β10'=β6'=23.89%,β12'=44.31%,ε12'=78.46%,ε14'=60.00%

由εi=riβi/β10得r14'=ε14'β10'/β14'=60%×23.89%÷55.00%=26.06%

根据关系式:r10=r14 r15

r12β12'=r14β14' r15β15'

得:r15=r10-r14=90.00%-26.06%=63.94%

β15'=(r10β10'-r14β14')÷r15=(90.00%×23.89%-26.06%×55.00%)÷63.94%=11.21%