30万吨年萤石选矿生产线设计毕业论文

2020-02-17 23:33:56

30万吨/年萤石选矿生产线设计

学院(系): 资环学院

专业班级: 矿物zy1502班

学生姓名: 杨傲云

指导教师: 任子杰

学位论文原创性声明

本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包括任何其他个人或集体已经发表或撰写的成果作品。本人完全意识到本声明的法律后果由本人承担。

作者签名:

年 月 日

学位论文版权使用授权书

本学位论文作者完全了解学校有关保障、使用学位论文的规定,同意学校保留并向有关学位论文管理部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权省级优秀学士论文评选机构将本学位论文的全部或部分内容编入有关数据进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

本学位论文属于1、保密囗,在 年解密后适用本授权书

2、不保密囗 。

(请在以上相应方框内打“√”)

作者签名: 年 月 日

导师签名: 年 月 日

目录

第1章 绪论 1

1.1 设计的目的 1

1.2 设计的意义 1

1.3 设计的任务 1

1.3.1 设计的主要内容 1

1.3.2 设计的主要任务及要求 1

1.4 设计原始数据 2

第2章 选矿厂工作制度的确定 3

2.1 确定各车间的工作制度 3

2.2 各车间小时生产能力的确定 3

2.2.1 破碎车间 3

2.2.2 磨矿车间 3

第3章 选矿工艺流程的选择与计算 4

3.1 破碎筛分流程的选择计算 4

3.1.1 计算总破碎比及分配各段破碎比 4

3.1.2 计算各段破碎产物的最大粒度 5

3.1.3 各段破碎机排矿口宽度 5

3.1.4选择各筛子筛孔尺寸和确定筛分效率 5

3.1.5 各产物矿量及产率 5

3.2 磨矿选别流程的选择与计算 6

3.2.1 磨矿分级计算 6

3.2.2 数质量流程计算 7

3.2.3 矿浆流程计算 14

第4章 工艺设备的选择与计算 20

4.1 破碎筛分设备的选择与计算 20

4.1.1 粗碎设备的选择与计算 20

4.1.2 中碎设备的选择与计算 21

4.1.3 细碎设备的选择与计算 23

4.2 筛分设备的选择和计算 25

4.3 磨浮车间设备的选择与计算 26

4.3.1 磨矿设备 26

4.3.2 分级设备 30

4.4 浮选设备的选择与计算 32

4.4.1浮选机的选择与计算 32

4.4.2搅拌槽的选择与计算 35

4.5 脱水设备的选择和计算 35

4.5.1 浓缩机的选择与计算 35

4.5.2 过滤机的选择和计算 36

第5章 辅助设备的选择与计算 37

5.1 粉矿仓的选择与计算 37

5.1.1 原矿粉矿仓 37

5.1.2 磨矿粉矿仓的选择与计算 37

5.2 给矿机的选择与计算 38

5.3胶带运输机的选择和计算 39

第6章 主要设备明细表 41

第7章 药剂选择 42

7.1 萤石与石英的分离 42

7.2 萤石与重晶石的分离 42

7.3 萤石与方解石的分离 42

第8章 环境保护与安全 43

8.1 水污染来源及处理办法 43

8.2 粉尘污染来源及处理办法 43

8.3 固体废物污染来源及处理办法 43

8.4 噪声污染及处理办法 43

第9章 结论及建议 44

9.1 结论 44

9.2 建议 44

第1章 绪论

1.1 设计的目的

选矿厂设计的目的是:设计出体现国家工业建设有关方针政策、切合实际、技术设备先进可靠、经济效益好的选矿厂。也就是说,根据矿石特性、选矿试验成果和要求:确定合理的工艺流程;选择适宜的工艺设备;进行合理的设备配置;设计合理的工艺厂房;配置必要的劳动定员[1]。

此外,对综合回收、环境保护、辅助设备设施、厂房结构等进行精心设计,使选矿厂基建投资发挥最大的效益,并为新建选矿厂获得较高的技术经济指标创造良好的条件。

1.2 设计的意义

选矿厂设计是矿山建设中极其重要的环节。它是将科学技术转换为生产力的枢纽,生产中的先进经验、先进技术及科研成果,都要通过设计推广到生产中;另外,矿山建设项目确定前后,它为项目决策提供科学依据和设计文件。因此,做好设计工作,对节约投资.建成投产后迅速达设计规模和取得预期经济效益都起着决定性的作用,对提高选矿科学技术水平也有重要的现实意义[2]。

1.3 设计的任务

1.3.1 设计的主要内容

(1)设计一座年处理300000t萤石原矿的选矿厂。

(2)设计破碎-磨矿-浮选的工艺流程。

(3)选择工艺流程的主要设备及其技术参数,如破碎设备、磨矿设备、浮选槽的选择及计算。

(4)确定浮选工艺的经济指标。

(5)利用制图软件(AutoCAD)绘制工艺流程图、数质量图、主要设备联系图、车间工艺布置图。

1.3.2 设计的主要任务及要求

(1)选定合理的浮选工艺流程,要求所选的工艺流程简单、可操作性强。

(2)主要设备选择要说明选择原因,设备计算要详细。

(3) 详细计算浮选的物料平衡。

(4)进行一定的技术经济分析。

(5)车间产生的废水要达到国家规定的排放指标,不能对环境产生污染,废渣要集中堆积处理或者再利用。

(6)CAD图包括:工艺流程总图一张、数质量流程图一张、设备联系图一张、破碎车间和磨浮车间车间工艺布置图各一张。

1.4 设计原始数据

(1)要求设计一座年处理300000t萤石原矿的选矿厂,设计年限20年。

(2)矿石性质:任务书原始数据显示,原矿品位为15.65%,原矿粒度是Dmax=450mm,矿石为中等可碎性矿石。

(3)产品质量要求如下:

萤石精矿品位不低于95%;精矿所含水分都小于10%;萤石的回收率达到80%; -0.074mm粒级的萤石精矿占85%。

第2章 选矿厂工作制度的确定

2.1 确定各车间的工作制度

本设计中选矿厂设备每年运转天数为300天。破碎车间的工作制度与采矿给矿相同,实行间断工作制,每天两班,每一班工作8小时[3];磨矿及浮选车间的工作制度设定为每天两班,每一班工作12小时[4]。

表2.1 各车间工作制度

车间名称 | 工作制度 | 设备作业率(%) | 全年开车小时数(h) | ||

性质 | 日/年 | 班次 | |||

破碎筛分 | 间断 | 300 | 2×8 | 70.0 | 3360 |

磨矿浮选 | 连续 | 300 | 2×12 | 85.0 | 6120 |

脱水干燥 | 连续 | 300 | 2×12 | 85.0 | 6120 |

2.2 各车间小时生产能力的确定

2.2.1 破碎车间

根据已知的年处理量和工作制度来确定破碎车间每小时生产能力[5],结果如下

2.2.2 磨矿车间

第3章 选矿工艺流程的选择与计算

3.1 破碎筛分流程的选择计算

原矿为萤石矿,主要脉石矿物是石英,并含有少量的方解石、重晶石、高岭石等。原矿最大粒度Dmax=450mm。矿石中等可碎性矿[6],破碎产品给入球磨机。

3.1.1 计算总破碎比及分配各段破碎比

计算总破碎比:

(3.1)

矿石破碎产品给入球磨机,因此确定破碎产物最终粒度为10mm[7]。

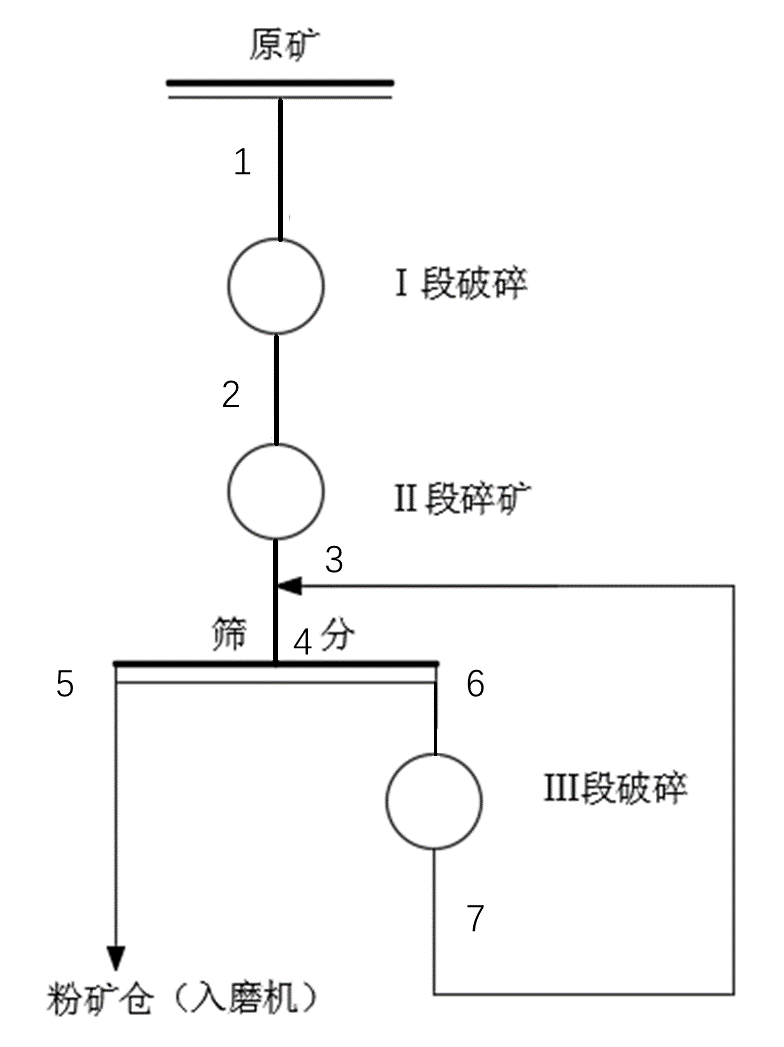

由于总破碎比为45,一段破碎和两段破碎无法满足生产需求,选用三段一闭路的方法作为破碎工艺流程,一二段破碎不设置预先筛分[7],原则流程图:

由于总破碎比为45,一段破碎和两段破碎无法满足生产需求,选用三段一闭路的方法作为破碎工艺流程,一二段破碎不设置预先筛分[7],原则流程图:

图3.1 破碎筛分流程图

计算各段破碎比

一般第三段破碎比稍大,故选i1=i2=3.3,i3=

3.1.2 计算各段破碎产物的最大粒度

3.1.3 各段破碎机排矿口宽度

拟定粗碎选用颚式破碎机,中碎选用标准型圆锥破碎机,细碎选用短头型圆锥破碎机。破碎机的排矿口宽度由矿石破碎后的最大相对粒度确定。查表得到三段破碎机的排矿口宽度如下:

Z1=1.6 取85mm;

Z2=1.9 取22mm;

3.1.4选择各筛子筛孔尺寸和确定筛分效率

预先及检查筛分使用振动筛,筛孔尺寸a=1.2dmax3=12(mm),筛分效率E=65%

3.1.5 各产物矿量及产率

查标准型圆锥破碎机产物粒度特征曲线可知产物3中-12mm粒级个含量。

查短头型圆锥破碎机产物粒度特质曲线可知产物7中-12mm粒级含量。

循环负荷:

3.2 磨矿选别流程的选择与计算

3.2.1 磨矿分级计算

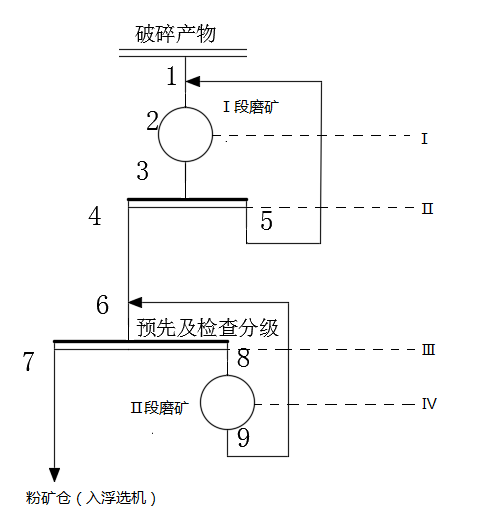

由于磨矿细度为-200目占85%,拟采用两段全闭路的磨矿流程,原则流程图:

由于磨矿细度为-200目占85%,拟采用两段全闭路的磨矿流程,原则流程图:

3.2 磨矿分级流程图

Q1=41.67t/h;β1=10%;β7=85%;k=0.82;m=1;C1=300%;C2=400%;β8=12%。

注: β——矿物中粒级小于0.074mm的含量,即计算级别含量;

k——两段磨矿机生产能力之比值,一般为0.8~0.85;

m——两段磨矿机容积的比值,采用全闭路,则m=1

C——各段磨矿的循环负荷量。

一段磨矿:

Q4= Q1 =41.67(t/h)

Q5=C1Q1=300%×41.67=125.01(t/h)

Q2=Q3= Q1 Q5=41.67 125.01=166.68(t/h)

二段磨矿:

Q7=Q4=Q1=41.67(t/h)

因为预先分级和检查分级是合一的,故,。

== Q1-=41.67-23.52=18.15(t/h)

=C2=400%×18.15=72.60(t/h) (t/h)

Q8= Q9= =18.15 72.60=90.75(t/h)

Q6= Q4 Q8=41.67 90.75=132.42(t/h)

3.2.2 数质量流程计算

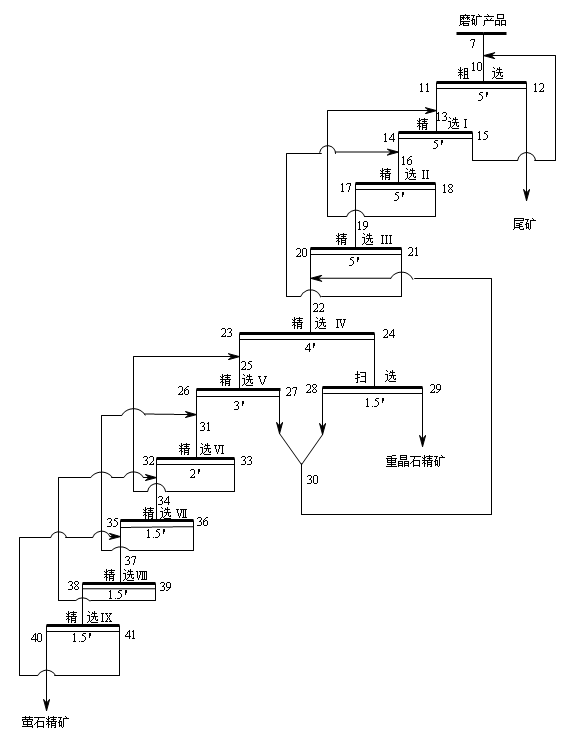

萤石浮选工艺原则流程[8]如图3.3:

图3.3 浮选工艺流程图

(1)按公式NP=C(np-ap)、Nβ=np-ap、Nδ=Nn-Nβ求出所需原始指标数、品位指标数及回收率指标数[9]。

NP=C(np-ap)=2×(22-11)=22

Nβ=np-ap=22-11=11

Nδ=Nn-Nβ=22-11=11

式中 Np——原始指标数(不包括已知的给矿指标);

C——计算成分(参与流程计算的项,若流程只计算产物重量,如破碎,磨矿流程,则C=1;若流程既要计算产物重量,又要计算中各种矿物的含量,则C=1 e);

e——参与流程计算的矿物种类数;选别单矿物e=1,两种矿物e=2,…依次类推;

np——流程中的选别产物数(不含混合产物数);

ap——流程中的选别作业数(不含混合作业数);

Nβ——品位指标数;

Nε——回收率指标数。

(2)原始指标数的分配。

Np=Nγ Nδ Nβ=22

Nγ≤np-ap=22-11=11

Nδ≤np-ap=22-11=11

Nβ= 2(np-ap)=2×(22-11)=22

常用分配方案有二:

方案一:β11,β12,β14,β15,β17,β18,β20,β21,β23,β24,β26,

β27,β28,β29,β32,β33,β35,β36,β38,β39,β40,β41