面向铝电解电气控制策略的数据挖掘工具设计毕业论文

2021-11-28 21:29:30

论文总字数:21159字

摘 要

近些年来铝电解工业信息化得到了突飞猛进的发展,这其中对于铝电解槽实际生产过程中所产生的数据的分析及其预测更是显得至关重要。但是在实际的应用过程中,缺乏对铝电解控制系统中产生的海量数据进行进一步分析的具体研究,无法发现隐藏在这些数据之间的各种关系和控制策略指导依据。因此将数据挖掘技术引入到实际的铝电解工程生产流程中,并充分利用铝电解实际生产过程中的工业数据及其工业参数,设计开发一种基于数据挖掘技术的铝电解生产过程分析工具用于优化生产过程,具有较强的实际应用价值。

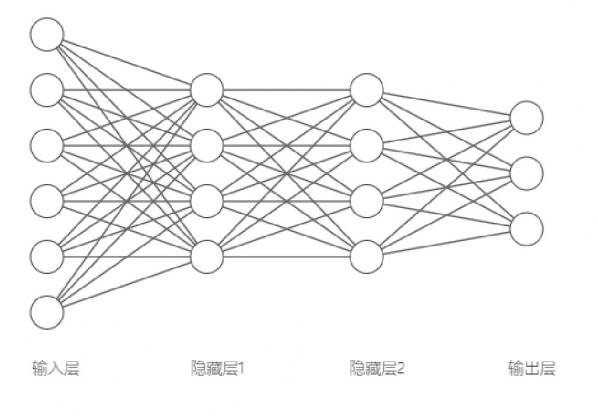

BP神经网络算法的核心部分就是梯度下降法,其主要是将误差向着损失函数的负梯度方向进行移动,并以此来使得损失函数到达最小值,或者具体来说就是先求出每一层的梯度,并利用该梯度来对之前的每一层的梯度进行更新,并经过多次重复,一直到损失函数取得最小值或者更新次数到达设置的次数为止。本文通过matlab软件的BP神经网络算法选择工作电压、料量和总功耗作为三维输入向量,并同时设置对应的隐层,最终以出铝量作为输出进行对应的仿真,从而了解到铝电解过程中各个工业数据之间的关系,利用Visual C 、SQL Server2008和MATLAB联合编程进行实现最终软件的编程与安装,并通过相应的仿真结果与软件的结果进行相应的对比,来实现软件主要功能。

关键词:matlab;铝电解工业;bp神经网络算法;数据挖掘

Abstract

In recent years, the information technology of aluminum electrolysis industry has developed rapidly, especially for the analysis and prediction of data generated in the actual production process of aluminum electrolytic cell. However, in the actual application process, there is a lack of specific research on the mass data generated in the aluminum electrolysis control system for further analysis, and it is impossible to find various relationships and control strategy guidance basis hidden between these data. Therefore, the data mining technology is introduced into the actual production process of aluminum electrolysis engineering, and the industrial data and parameters in the actual production process of aluminum electrolysis are fully used to design and develop an aluminum electrolysis production process analysis tool based on data mining technology to optimize the production process, which has strong practical application value.

The core part of BP neural network algorithm is gradient descent method, which mainly moves the error towards the negative gradient of loss function, so as to make the loss function reach the minimum value, or specifically, to find out the gradient of each layer first, and use the gradient to update the gradient of each layer before, and repeat it many times until the loss function is taken get the minimum value or update times until they reach the set times. In this paper, BP neural network algorithm of MATLAB software is used to select working voltage, material quantity and total power consumption as three-dimensional input vector, and set corresponding hidden layer at the same time. Finally, the aluminum output is used as the output for corresponding simulation, so as to understand the relationship between various industrial data in the aluminum electrolysis process. Using Visual C , SQL Server 2008 and MATLAB programming to achieve the final software programming and installation, and through the corresponding simulation results and software results for the corresponding comparison, to achieve the main functions of the software.

Key Words:maltab;Aluminum electrolysis industry; BP neural network algorithm

;data mining

目录

第1章绪论 1

1.1研究背景及意义 1

1.2国内外铝电解工业发展现状 1

1.2.1国外铝电解工业发展现状 1

1.2.2 国内铝电解工业发展现状 2

1.3研究内容及结构安排 3

1.3.1研究内容 3

1.3.2结构安排 3

第2章铝电解控制策略介绍 4

2.1自适应控制策略 4

2.2铝电解过程中容错控制策略 5

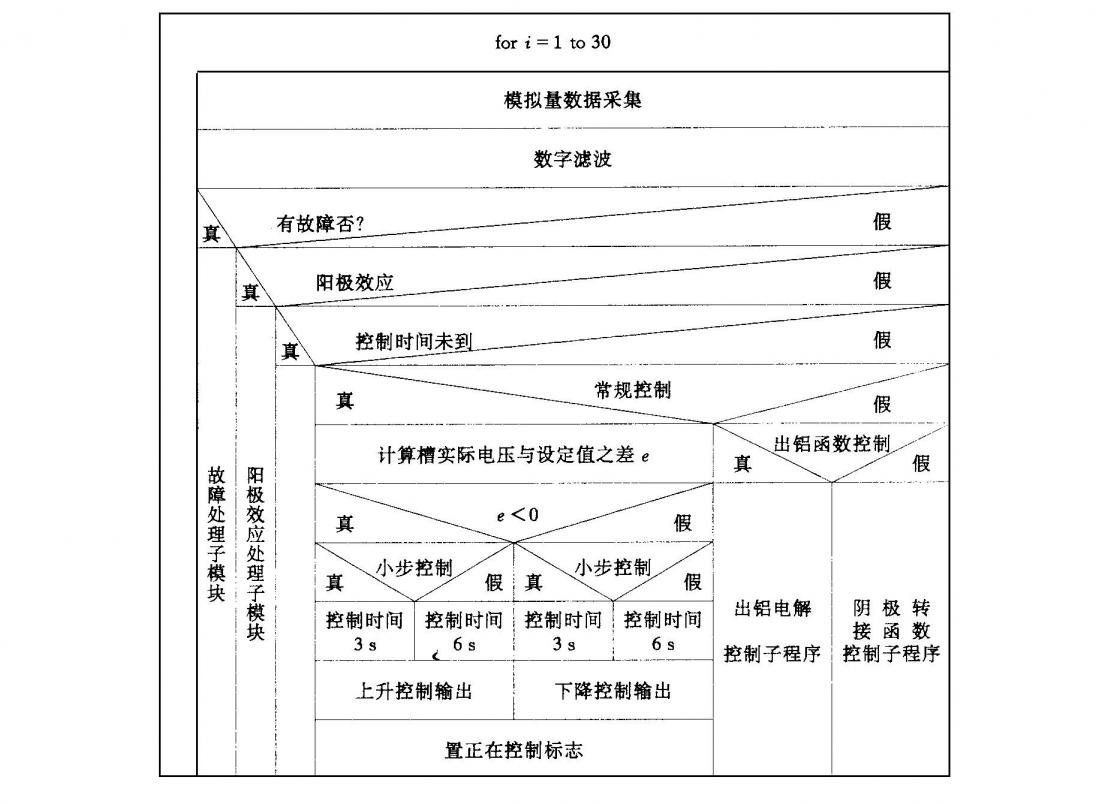

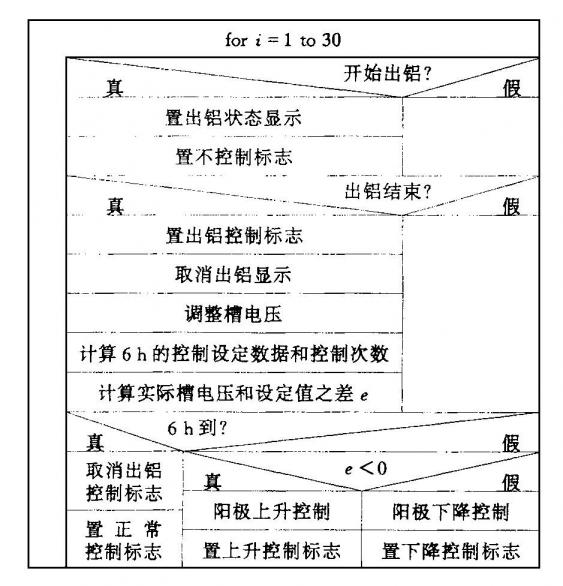

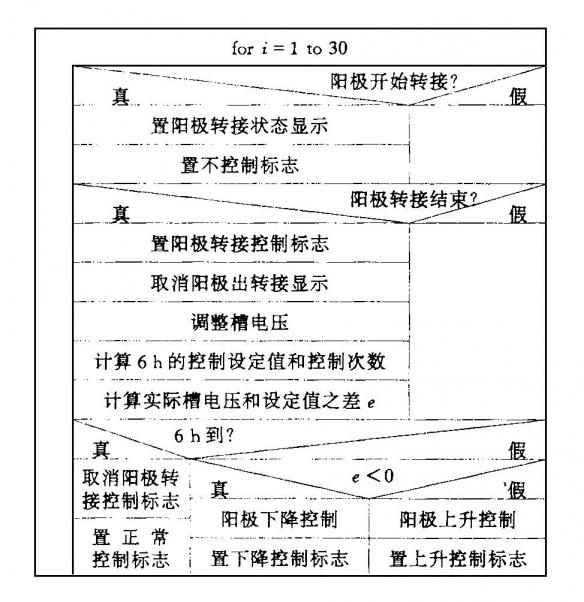

2.3系统软件程序控制策略 5

第3章 基于数据挖掘的系统模型设计 8

3.1 数据挖掘的技术 8

3.1.1数据挖掘的概念 8

3.1.2 数据挖掘的流程 9

3.2 BP神经网络概述 9

3.2.1BP神经网络基本原理 9

3.2.2 BP神经网络基本结构 11

3.2.3 BP神经网络实施步骤 11

3.2.4 BP神经网络算法的优缺点及其原因 12

3.2.5 BP神经网络系统的改进 12

第4章 系统的设计与实现 14

4.1运行程序 14

4.2仿真结果 14

4.3误差及其分析 15

4.3.1误差结果 15

4.3.2误差分析 16

4.4系统的设计实现 16

4.5软件的界面 17

第5章 总结 17

参考文献 18

附页一 19

附页二 20

致 谢 24

第1章 绪论

1.1研究背景及意义

在铝电解工业生产的过程中通常采用检测铝电解槽的工作状态来对铝电解产品质量进行判断。因此,如何能够做出正确的判断铝电解槽内的工作状态成为铝电解工业过程中一大重要的难题。在铝电解工业过程中,铝电解槽的工作状态决定着整个工业流程能否正常的进行,但铝电解槽的生产十分复杂,影响其变化的因素有许许多多,例如:工作电压,总功耗等等。并且其变化还是非线性的,随时间变化十分激烈的。这些都使得如何来检测铝电解槽的工作状态难上加难。所以在铝电解生产过程中,原料及功耗在不断变化,并且相互影响,相互制约,就会形成一些较为复杂的铝电解槽运行状态特征,如若不能及时的检测出来,将会影响到整个工业流程,从而造成巨大的经济损失。因此,及时检测铝电解槽工作状态并对异常的状态进行预警,能够有利于的提高金属铝的产量及其质量。

采用计算机技术和信息化技术对铝电解生产过程进行监控,分析采集数据中包含的丰富信息,发现生产过程中与实时槽况相互作用的信息,提取这些信息去分析铝电解槽的实时槽况,分析铝电解槽现所处的状态,预报该状态下可能会出现的故障,及时维修,保证正常生产。因而,如何运用计算机技术及信息化技术监测铝电解槽的状态,并作出诊断对提高金属铝产量及质量有重大的现实意义。

1.2国内外铝电解工业发展现状

1.2.1国外铝电解工业发展现状

随着现代计算机技术的迅速发展,一些国外发达国家将其运用到铝电解工业中,从而开发处理许多技术并取得了很好的效果。

1.美国通过对实际生产过程中的电解槽数据进行了深入的研究,并开发出阳极效应预报程序。该程序能够对铝电解槽内的工作状态进行检测,并且能对可能出现的故障进行及时的预报。在经过大量的实践表明:该系统能够提高铝电解生产工业流程的效率 倍,还能使铝电解槽的使用寿命延长一年左右和减少铝电解槽的维修时间。

倍,还能使铝电解槽的使用寿命延长一年左右和减少铝电解槽的维修时间。

2.在日本三菱轻金属公司的铝电解自控系统中,由于引入热电偶检测的温度信号(大小和梯度分布)以及阳极效应输入功率调节技术后,可节电2000kwh/t铝。[1]

3.在挪威的奥达尔铝厂,针对电解槽点式自动下料开展了计算机自适应控制系统的研制。老式的加料系统是按容积测量的参数、以 分钟固定加料周期进行的;新式的加料系统是以槽中氧化铝的浓度为基础,每次加

分钟固定加料周期进行的;新式的加料系统是以槽中氧化铝的浓度为基础,每次加 kg料。现在阳极效应为0.1次/槽· 日,过去设计的槽子为

kg料。现在阳极效应为0.1次/槽· 日,过去设计的槽子为 次/槽·日。[1]

次/槽·日。[1]

1.2.2 国内铝电解工业发展现状

清华大学刘敏华提出SDG模型的故障诊断框架,并通过相应的仿真验证了其适用于实际的工业生产流程中。

中南大学张家奇利用铝电解槽实际生产数据,对铝电解槽内的工作运行状态进行了大量的研究分析,并成功建立了相应的数学模型,然后通过相应的编程建立了软件,该软件能够对电解槽内的工作状态进行预测。

郑州大学黄超通过对铝电解生产工业的原理及流程的重点研究,研发了氧化铝浓度的智能节制算法。该算法能够对铝电解过程中的氧化铝浓度做出最佳的控制,从而提高了铝电解的效率,增进了节能减排。

东北大学陈晓洪通过对铝电解槽内状况的研究,提出了电解槽破坏首先时由于阴极内衬先行破坏而导致的。并提出了相应的优化手段,从而使得铝电解槽的工作年限得以提高。

中南大学杨枝通过研究铝电解槽内电场和磁场的分布规律来对铝电解槽进行相应的优化,并最终设计出一种新型铝电解槽,该槽的主要功能时能够通过改良槽内磁场分布来降低能耗,起到了节能减排的效果。

请支付后下载全文,论文总字数:21159字

相关图片展示: