用于相脚配置中的SiC器件的快速开关和串扰抑制的有源栅极驱动器外文翻译资料

2021-12-15 22:28:17

英语原文共 8 页

用于相脚配置中的SiC器件的快速开关和串扰抑制的有源栅极驱动器

张哲宇, Fred Wang, Leon M. Tolbert, Benjamin J. Blalock, 和 Danieel J. Costinett

电气工程与计算机科学系

田纳西大学,美国田纳西州诺克斯维尔

摘要-这篇文章展现了碳化硅器件的一种能充分利用在相脚配置中高速开关能力的有源栅极驱动器。基于碳化硅器件的内在属性,一个包含两个辅助晶体管和两个二极管的门极辅助电路被介绍去有效控制门极电压以及在不同的开关瞬态期间,相位腿中的两个器件的栅极环路阻抗。与传统门极驱动器相比,推荐电路拥有增加相脚功率器件开关速度的能力,这压制了串扰以低于设备限制。基于CREE的第二代1200V碳化硅MOSFET,实验结果展示了这种有源门极驱动器在各种操作条件下的效用。在原型电路中,开通时间减少高达28%,关断时间高达50%,以至开关损耗减少高达31%。另外,由串扰引起的寄生栅极电压限制在所需范围内。

1.介绍

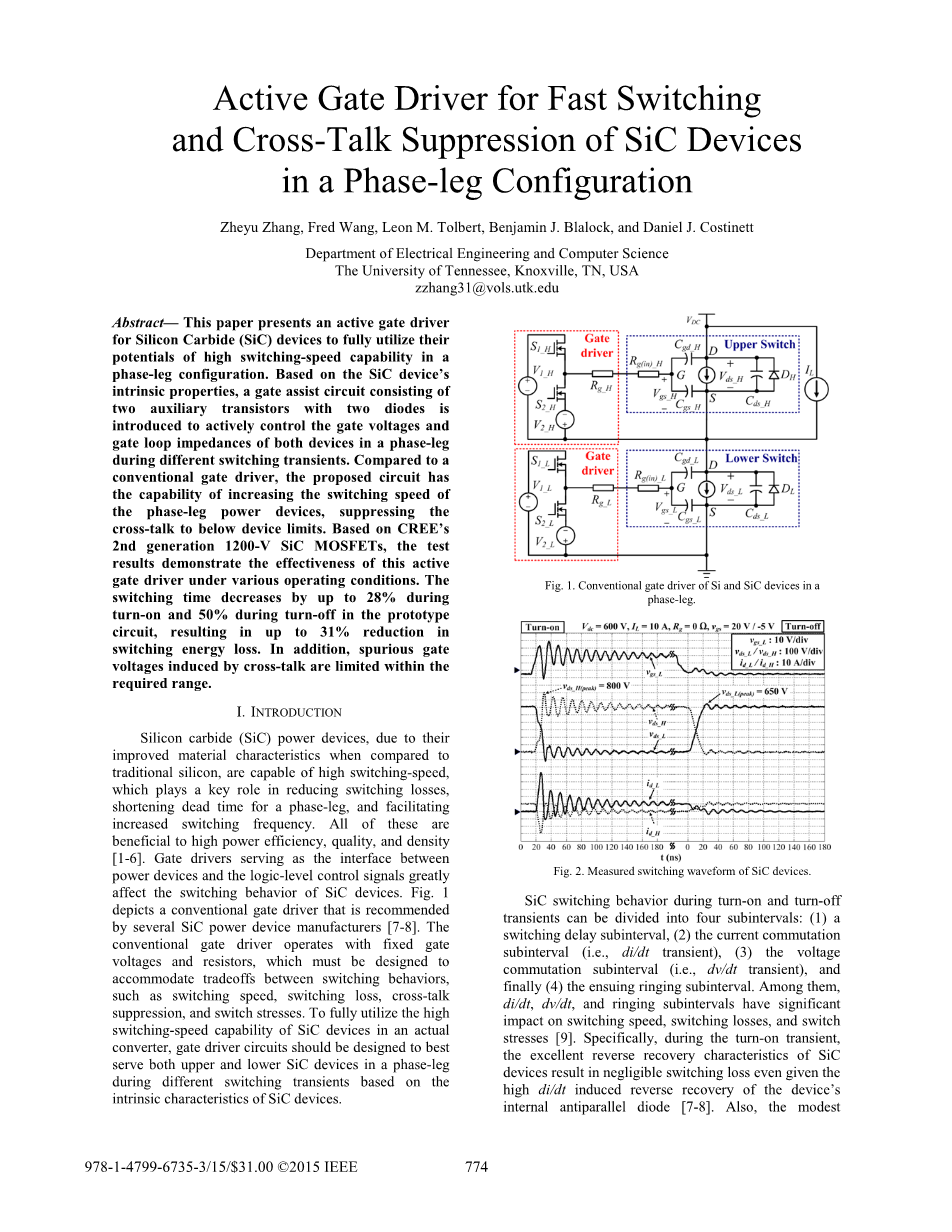

由于和传统硅相比碳化硅功率器件具有较好的材料特性,因此它能在高开关速度下,对减少开关损失、缩短相脚死区时间和促进开关频率方面起到关键作用。这些将有利于实现高功率效率、质量和密度。门极驱动器被当作一个在功率器件和逻辑电平控制信号的界面进而影响碳化硅器件的开关表现。图1描绘了由几个碳化硅功率器件制造推荐的传统栅极驱动器。常规门极驱动器采用固定栅极电压和电阻工作,这就必须在诸如开关速度、开关损耗、串扰抑制等开关表现和开关压力之间进行权衡。为了完全利用碳化硅器件在实际转换器中高开关速度的能力,门极驱动器需要基于SiC器件的固有特性下在不同的开关瞬态期间最佳地为相脚中的上部和下部SiC器件提供服务。

图一.相脚中硅和碳化硅器件的常规门极驱动器

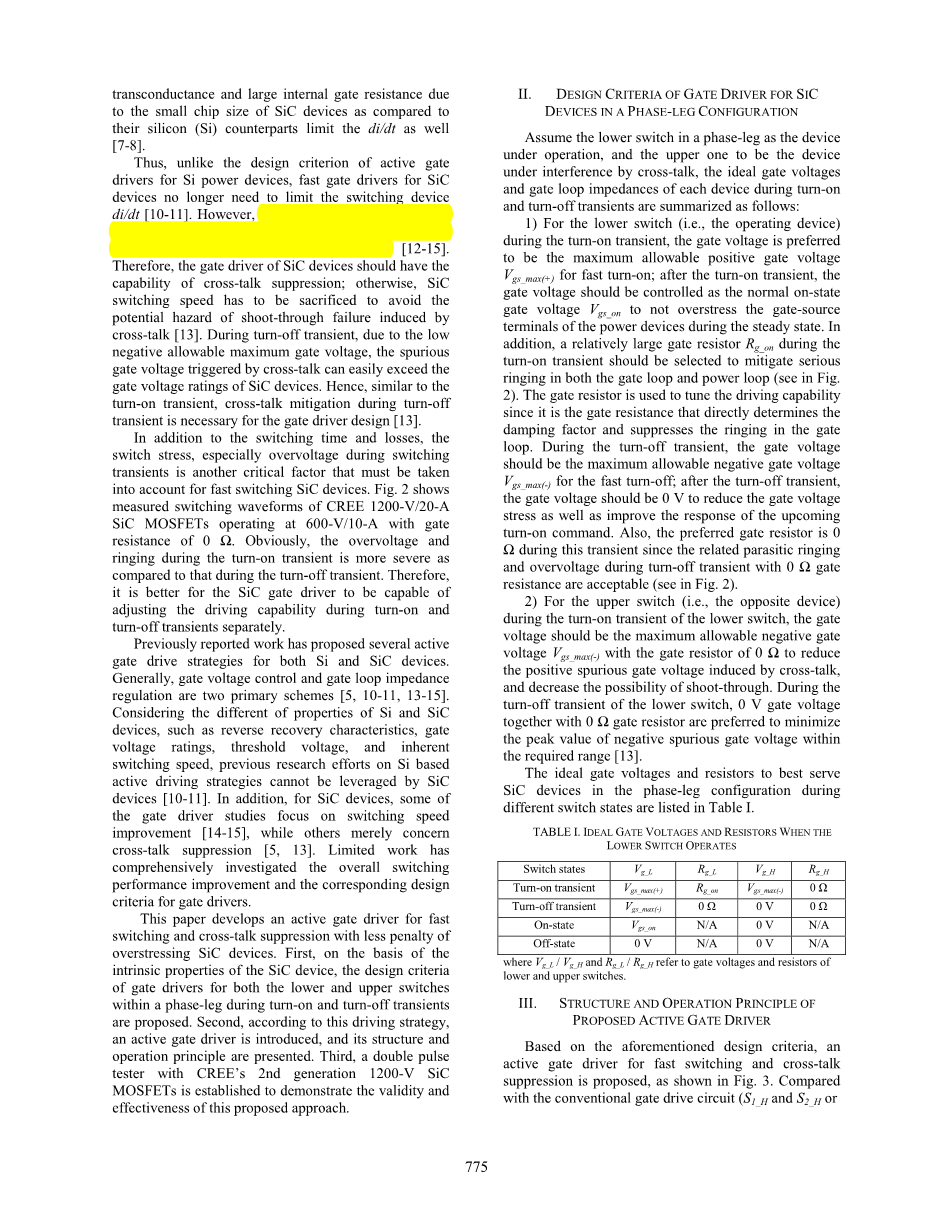

图2.碳化硅器件被测开关波形

碳化硅在开通和关断瞬态中的开关表现可以被分成4个子区间:(1)一个开关延时子区间,(2)换流子区间,(3)换压子区间,和(4)随后的振铃子区间。在它们当中,di/dt, dv/dt,和振铃子区间在开关速度、开关损耗、和开关压力中有巨大影响。特别在开通瞬态期间,碳化硅器件的优异的反向恢复特性使得即使在高di/dt引起器件内部反并联二极管的反向恢复的情况下也只会产生很少的开关损耗。与硅(Si)对应物相比,碳化硅器件的小芯片尺寸产生的适度的跨导和大的内部栅极电阻也限制了di/dt。

因此,与用于硅功率器件的有源栅极驱动器的设计标准不同,用于碳化硅器件的快速栅极驱动器不再需要限制开关器件di/dt。然而,高dv / dt引起的串扰对SiC器件至关重要,因为它们的阈值电压低,内部栅极电阻大[12-15]。因此,碳化硅器件的栅极驱动器应具有串扰抑制能力; 否则,必须牺牲SiC切换速度以避免由串扰引起的击穿失败的潜在危险[13]。在关断瞬态期间,由于允许的最大栅极负电压低,所以由串扰触发的寄生栅极电压很容易超过SiC器件的栅极电压额定值。因此,类似于导通瞬态,关断瞬态期间的串扰缓解对于栅极驱动器设计是必要的[13]。

除了开关时间和损耗之外,开关应力,特别是开关瞬态过电压是另一个必须考虑快速开关SiC器件的关键因素。图2显示了CREE 1200-V / 20-A工作在600 V / 10 A,栅极电阻为0Omega;的测量开关波形。显然,与关断瞬态期间相比,导通瞬态期间的过电压和振铃更严重。因此,SiC栅极驱动器最好能够分别在导通和关断瞬态期间调节驱动能力。

先前报道的工作已经为Si和SiC设备提出了几种主动门驱动策略。一般来说,栅极电压控制和栅极环路阻抗调节是两种主要的方案[5,10 - 11,13 -15]。由于Si和SiC器件的特性不同,如反向恢复特性、门极电压额定值、阈值电压、固有开关速度等,以往基于Si的主动驱动策略的研究成果无法被SiC器件所利用[10-11]。此外,对于SiC器件,一些门驱动器的研究主要集中在开关速度的提升上,而另一些人仅仅关注串扰的抑制[5,13]。有限的工作已经全面研究了整体开关性能的提高和相应的门驱动器的设计标准。

本文开发了一种有源栅极驱动器,用于快速开关和串扰抑制,同时减少了过载SiC器件的损失。首先,基于SiC器件的固有特性,提出了在导通和关断瞬态期间相位腿内的下开关和上开关的栅极驱动器的设计标准。其次,根据该驱动策略,介绍了有源栅极驱动器,并给出了其结构和工作原理。第三,采用CREE第二代1200-V SiC的双脉冲测试仪建立MOSFET以证明该方法的有效性和有效性。

2. 相位结构中SIC器件门控驱动器的设计准则

假设相脚中的下部开关作为正在工作的器件,而上部的开关是受串扰干扰的器件,每个器件在导通和关断瞬态期间的理想栅极电压和栅极环路阻抗 总结如下:

1)对于导通瞬态期间的下开关(即操作装置),栅极电压最好是用于快速导通的最大允许正栅极电压Vgs_max( ); 在导通瞬态之后,应将栅极电压控制为正常导通状态,在稳定状态期间,栅极电压Vgs_on不会使功率器件的栅极 - 源极端子过载。此外,应选择导通瞬态期间相对较大的栅极电阻Rg_on,以减轻栅极环路和功率环路中的严重振铃(见图2)。栅极电阻用于调节驱动能力,因为它是直接决定阻尼因子并抑制门极环路中的振铃。在关断瞬态期间,栅极电压应为快速关断时允许的最大负栅极电压Vgs_max( - ); 在关断瞬态之后,栅极电压应为0 V,以降低栅极电压应力,并改善即将到来的导通命令的响应。此外,在此瞬态期间,首选栅极电阻为0Omega;,因为在0Omega;栅极电阻的关断瞬态期间,相关的寄生振铃和过压是可接受的(参见图2)。

2)对于下开关导通瞬态期间的上开关(即相对器件),栅极电压应为最大允许负栅极电压Vgs_max( - ),栅极电阻为0Omega;,以减少串扰引起的正栅极电压,并降低击穿的可能性。在此期间下开关的关断瞬态,0 V栅极电压和0Omega;栅极电阻是优选的,以使负杂散栅极电压的峰值在所需范围内最小化[13]。

表I列出了在不同开关状态下为相位支路配置中的SiC器件提供最佳服务的理想栅极电压和电阻。

表一.低开关操作时的理想门控电压和电阻

其中Vg_L / Vg_H和Rg_L / Rg_H指的是下部和上部开关的栅极电压和电阻

3. 建议的有源门驱动器的结构和工作原理

基于上述设计标准,提出了一种用于快速切换和串扰抑制的有源栅极驱动器,如图3所示。与传统的栅极驱动电路(S1_H和S2_H或S1_L 和 S2_L), 两个辅助晶体管(Sa1_H和Sa2_H或Sa1_L 和 Sa2_L)同两个二极管(Da_H 和Doff_H 或 Da_L 和 Doff_L)被增加。图四展示了建议门极驱动电路的工作过程。

子区间1 [t0 – t1]:下开关的断态。对于下开关门极驱动器,S2_L和辅助晶体管Sa2_L导通,下开关的门极开关因为栅极电压应力降低以及即将到来的开启命令的快速响应而规定为0V。对于上面的门极驱动器,S2_H和辅助晶体管Sa1_H打开,上面开关的门极电压被控制为–V2_H以减轻在接下来的导通瞬态。

子区间2 [t1–t2]:下开关的导通瞬态。对于下开关的门极驱动器,S1_L打开和辅助晶体管Sa2_L保持开通。下开关的门极电压V1_H设计的比普通通态电压要更高以用于快速开通。采用一个相对较大的门极电阻Ron_L去限制寄生振铃和设备电压应力。对于上开关的门极驱动器,晶体管的状态不变,上开关的门极电压保持–V2_H且门极电阻为0欧。负门极电压和小的门极环路阻抗有利于减轻串扰引起的正的门极杂散电压。

子区间3 [t2–t3]:下开关的通态。对于下开关的门极驱动器,S1_L保持开通,辅助晶体管Sa1_L打开。下开关的门极电压被规定为普通通态门极电压V1_H–V2_H去减少门极电压应力。对于上开关的门极驱动器,S2_H保持开通,辅助晶体管Sa2_H打开。上开关的门极电压变成0V以便在接下来的关断瞬态中减轻串扰。

子区间 4 [t3–t4]:下开关的关断瞬态。对于下开关的门极驱动器,S2_L打开,辅助晶体管Sa1_L保持开

(a)带门辅助电路的有源栅极驱动器。 (b)主装置和辅助晶体管的逻辑信号。 图3.用于快速切换和串扰抑制的电路栅极驱动器

(a)子区间1 [t0-t1] (b)子区间2 [t1-t2]

(c)子区间3 [t2-t3]。 (d)子区间4 [t3-t4]。

图4.有源栅极驱动器从t0到t4的工作原理

通。下开关的门极开关转换为–V2_H且门极电阻为0欧去实现快速关断。对于上开关的门极驱动器,晶体管的状态保持不变,上开关0V的门极电压和0欧门极电阻是减小串扰引起的负杂散门极电压的最有效结合。

基于电路对称性,上开关的开关瞬态操作准则和子区间1-4相似,即子区间4-7,如图3(b)所示。特别的,子区间4-7分别对应于上开关开通瞬态,上开关通态,上开关关断瞬态。根据操作规则,基于主要设备的逻辑信号,辅助晶体管的逻辑控制信号能够用几个逻辑门合成。因此,通过前馈控制,此门极辅助电路非常适合快速开关能力的碳化硅器件。

另外,根据图3(a)中的有源门极驱动器,在图5中给出了简化版推荐电路,其仅仅包括两个辅助晶体管(Sa1_H 和 Sa2_H或Sa1_L 和 Sa2_L)和一个简单修改后的常规门极驱动电路。为了实现前述有源驱动器的相同功能,这个简化版要求常规门极驱动器拥有独立的源/汇输出。它的辅助晶体管的逻辑控制信号和相应的操作规则是相同的。

图5.带有传统栅极驱动器的简化有源栅极驱动器,具有独立的源/漏输出

4.实验验证

图6显示了一个装载了CREE第二代1200-V/20-A碳化硅MOSFET的双脉冲测试器。图七显示了采用推荐有源驱动策略的门极驱动器圆形。根据测试设备的数据手册,V1_H和V1_L被设定为25V,且选择5V的V2_H和V2_L用于以下实验。通过电压调节器的方法,V2_H和V2_L的5V从25V的V1_H和V1_L处得到。当下开关操作时,表二陈列了在一个相脚中每个开关的门极电压和门极电阻。与表一中陈列的数据对比,推荐门极驱动器几乎实现了在不同开关状态下的最佳门极电压和门极电阻。

同样,通过控制辅助晶体管(即图3(a)中的Sa1_H和Sa2_H或Sa1_L和Sa2_L),此门极驱动电路能够实现和常规门极驱动器的相同功能,即0V关断门极电压(即在开关间隔中打开图3(a)中的Sa2_H和Sa2_L),关断负电压(即在开关间隔中打开图3(a)中的Sa1_H和Sa1_L)。因此,通过在图7中设置门极驱动板的模式选择跳线,在4个不同组别下(见表3)采用对比试验去评估推荐门极驱动电路的有效性。在这些组别当中,第三对照组和第二组有同样的门极电压,但是开通和关断瞬态的电阻Rg是不对称的,这和第四组中的有源门极驱动器的门极电阻是一样的(即开通电阻为Rg_on,关断电阻为0欧)。每个对照组在门极电阻为10/5欧,操作电压400/600 V,操作电流5/10/15/20A,结温25/50/75/100/125度的条件下进行。

从图8可以观察到,与传统栅极驱动器的两级栅极电压(即第一组的20/0 V和第二、三组的20/-5 V)相比,有源门极驱动器能够输出4种等级的门极电压(即25/20/0/–5V),此设计能够在不同的开关状态下为碳化硅器件提供最好的服务。

图9显示了室温中600-V/10-A,门极电阻为10欧的操作条件下,4个不同组别的对比波形。图9(a)中的开关波形显示了下开关的开通瞬态,与第一和第二传统配置的5.2ns和6.8ns相比,使用有源栅极驱动器减少到4.0ns。这种增加的速度是由0 V初始栅极电压和25 V导通栅极电压引起的。 此外,导通时间从第一栅极驱动器的22.4 ns和第二栅极驱动器的19.6 ns减小到15.6 ns。 最后,与第一和第二栅极驱动器相比,通过有源栅极驱动器的总导通时间分别减少高达29%和26%。 开启瞬态期间的di / dt和dv / dt也增加。 注意,第二和第三组在导通期间具有相同的栅极电压和电阻; 因此,它们的开关性能几乎相同,并且不如第四组中使用有源栅极驱动器的开关性能好。

在下开关的关断瞬态期间,如图9(b)所示,由于-5 V栅极电压0Omega;栅极电阻,有源栅极驱动器导致关断延迟时间从50.4 ns(第一栅极驱动器)和40.8 ns(第二栅极驱动器)减少到18.4 ns,和关断时间从27.2 ns(第一栅极驱动器)和22 ns(第二栅极驱动器)减少到18.8 ns,导致总关断时间减少高达52%(第一栅极驱动器)和41%(第二栅极驱动器)。关断瞬态期间的dv / dt也会增加。由于第3组的栅极电压和电阻与第4组中的有源栅极驱动器的栅极电压和电阻相同,因此使用具有非对称Rg的传统栅极驱动器的关断波形几乎与具有有源栅极的第4组的关断波形相同。由于快速切换,有源栅极驱动器的总开关损耗分别比第1,第2和第3栅极驱动器减少了38%,12%和7%。另请注意,尽管开关速度显着增加,但通过有源栅极驱动器在导通和关断瞬态期间的

资料编号:[5029]