新型电磁成形线圈的仿真分析毕业论文

2020-02-18 10:56:38

摘 要

在倡导节能减排的社会背景下,轻量化已成为目前汽车、航天航空等制造业的发展趋势。而实现轻量化制造的一个重要途径是采用轻金属材料,因此铝合金等成为各领域首要的选择对象。但这种材料成形性能低,易撕裂,且成形后易回弹,采用传统的加工方法很难解决这些问题。而电磁成形是一种高速成形的方法,正是因为这种高变形的速度提高了铝合金的成形能力,减少了工件的回弹和起皱。然而电磁成形涉及到电磁学、结构力学等学科,并且各物理场之间相互影响,因此很难用解析法研究电磁成形过程,随着计算机技术的迅猛发展,有限元软件被广泛应用于工程中进行数值模拟。

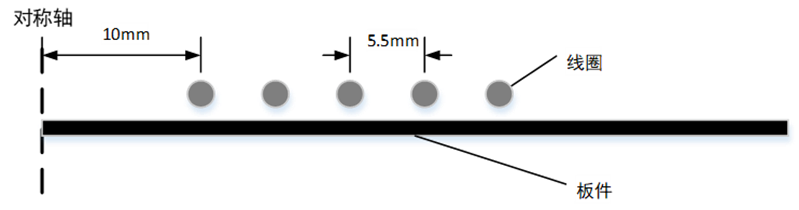

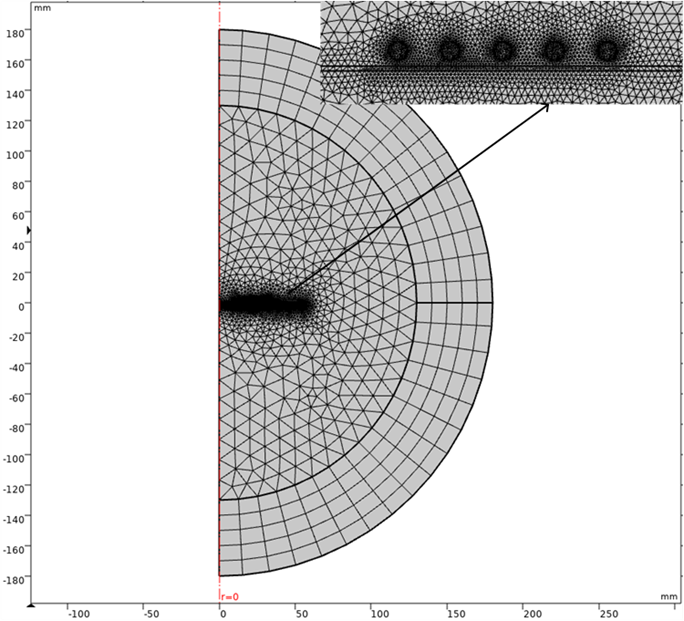

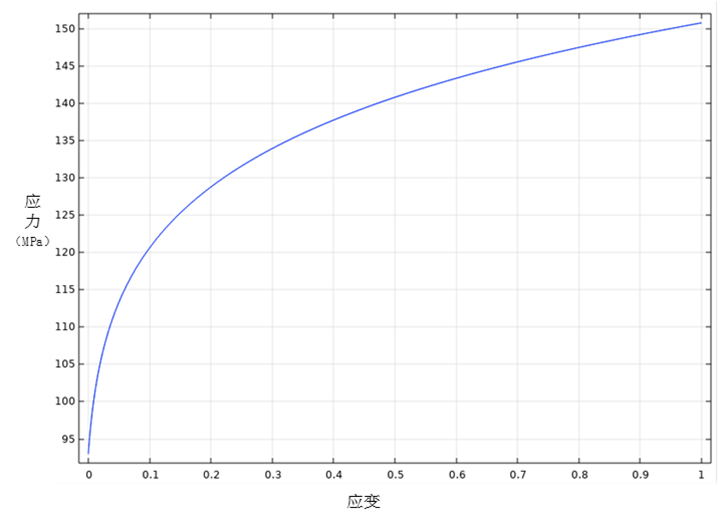

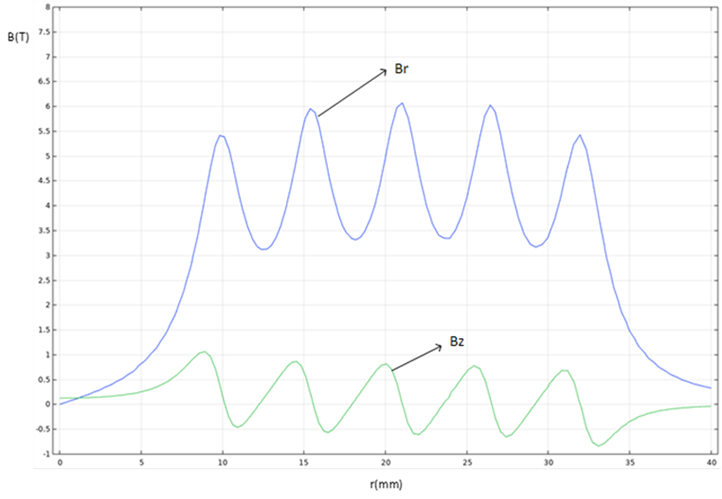

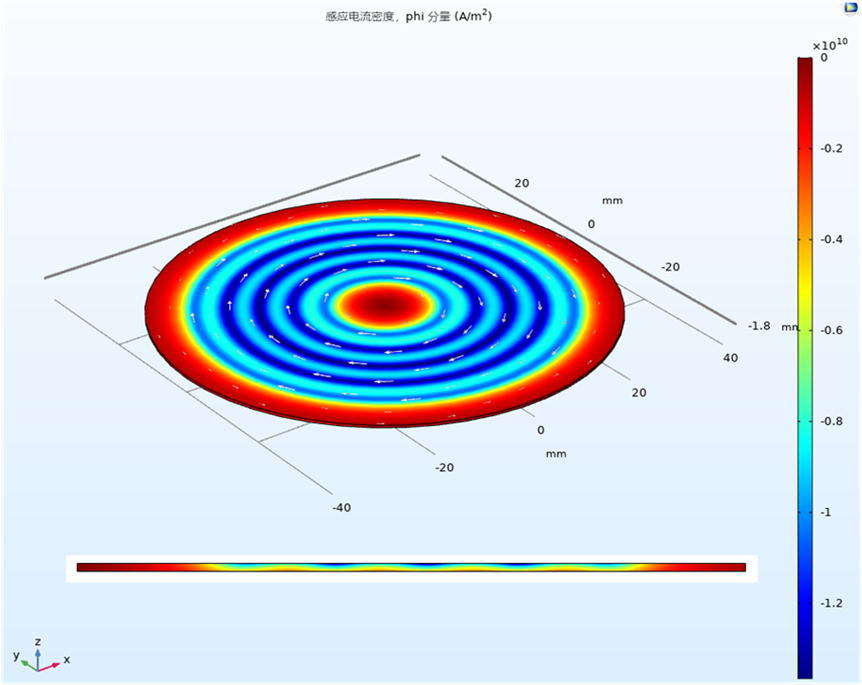

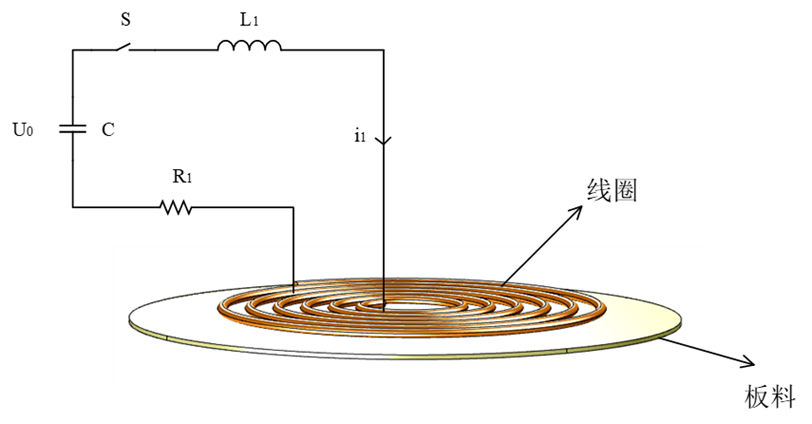

本文利用COMSOL Multiphysics有限元软件,建立了线圈、工件的二维轴对称模型,为了保证模拟的精度,采用电磁场、结构场全耦合方法对电磁成形过程进行数值模拟,同时确定了材料的本构模型,以使工件在变形过程中,应力与应变的关系接近实际情况。将所得的数值计算结果与文献中的实验结果进行对比,验证模拟方法的准确性。然后通过改变线圈的结构参数和线圈与工件之间的间隙,来研究各因素对能量利用率、洛伦兹力分布等的影响情况,最后针对圆形线圈所存在的问题,设计了一种新型线圈,并与圆形线圈进行对比分析来说明其特点。

关键词:电磁成形;全耦合法;有限元模拟;成形线圈

Abstract

Under the social background of advocating energy conservation and emission reduction, lightweight has become the development trend of automobile, aerospace and other manufacturing industries. An important way to realize lightweight manufacturing is to use light metal materials, so aluminum alloy has become the primary choice in various fields. However, this material has the characteristics of low formability, easy to tear, and easy to rebound after forming, etc., which is difficult to solve by traditional processing methods. Electromagnetic forming is a kind of high speed forming method. It can improve It can improve the formability of aluminum alloy. In addition, electromagnetic forming involves electromagnetism, structural mechanics and other disciplines, and each physical field affects each other, so it is difficult to use analytical method to study the electromagnetic forming process. With the rapid development of computer technology, finite element software is widely used in engineering calculation.

In this paper, a two-dimensional axisymmetric model of coils and workpieces is established using the finite element software COMSOL Multiphysics. In order to ensure the accuracy of simulation, electromagnetic field and structural field fully coupled method are used to simulate the electromagnetic forming process. At the same time, the constitutive model of the material is determined to make the relationship between stress and strain close to the actual situation in the process of deformation. The final calculation results are compared with the experimental data in the literature to verify the accuracy of the simulation method. Then by changing the structure parameters of the coil and the gap between the coil and the workpiece, the influence of various factors on the energy utilization rate and Lorentz force distribution was studied. Finally, a new type of coil is designed to solve the problem of circular coil.

Key Words: Electromagnetic forming; Fully coupled method; Finite element simulation; Free bulging; Forming coil

目 录

第一章 绪论 1

1.1 研究背景 1

1.2 电磁成形工作原理及特点 1

1.3 电磁成形概况 3

1.3.1 电磁成形发展历史 3

1.3.2 平板电磁成形研究现状 3

1.3.3 电磁成形线圈研究现状 4

1.4 课题研究内容 5

第二章 平板电磁成形有限元仿真 6

2.1 引言 6

2.2 电磁成形系统理论研究 6

2.2.1 系统等效电路 6

2.2.2 电磁力的计算 7

2.3 电磁成形系统模型的建立 9

2.3.1 电磁场模型 9

2.3.2 结构场模型 10

2.4 平板自由胀形数值模拟及分析 11

2.5 本章小节 16

第三章 平板电磁成形过程的影响因素 17

3.1引言 17

3.2 线圈与工件间距对电磁成形的影响 17

3.3 线圈匝数对电磁成形的影响 19

3.4 线圈匝间距对电磁成形的影响 21

3.5 本章小结 22

第四章 新型线圈的设计和数值模拟 24

4.1 引言 24

4.2 新型线圈结构及建模 24

4.3 有限元模拟结果分析 26

4.4 本章小结 29

第五章 总结与展望 30

5.1 全文总结 30

5.2 研究展望 30

参考文献 32

致 谢 35

第一章 绪论

1.1 研究背景

近年来,汽车工业的重要目标是减少燃料消耗和空气污染,而减轻车辆重量就可以满足这些要求。实验证明,如果整个汽车的重量降低10%,燃油的效率就可以提高6%-8%,装备好的汽车每减少100公斤,跑一百公里所需的油耗就能降低0.3-0.6升[1]。为了实现汽车车身轻量化的要求,一些新材料被提出,并开始扩大应用。

传统上,大部分汽车零部件和许多其他制造部件都是由钢合金组成的,这主要是由于钢的成本低,强度好,成形性高,尺寸公差小,然而,钢具有相对较高的密度,使制造的零件较重,该重量可能会显著增加组件的生命周期成本。为了生产经济、轻质的部件,各行业迫切希望能找到一种材料来替代钢。铝质量轻,具有良好的强度性能,但它成形性低,在高应变区极易撕裂,并且成形后易回弹,降低了零部件的尺寸精度[2]。因此,提高成形性才能促进铝合金在汽车车身制造中的应用。

目前,有几种方法可以实现这一改进:超塑性成形、增量成形和加热成形[3]。所有这些技术都是在热变形温度下成形金属或将变形过程分为几个阶段,并在这些阶段之间退火金属,可显著提高延展性。这些方法有以下缺点:加热金属增加了冲压过程的成本;生产人员的工作环境恶劣;板坯如果不是在等温条件下成形,就会迅速冷却下来;目前使用的润滑油在如此高的温度下无法保持其性能,在加热前需要对金属润滑剂进行清洗,然后再次使用,以继续变形过程。因此,电磁成形(EMF)作为一种克服铝合金板固有成形性缺陷的潜在方法,受到航空航天和汽车工业的广泛关注。

1.2 电磁成形工作原理及特点

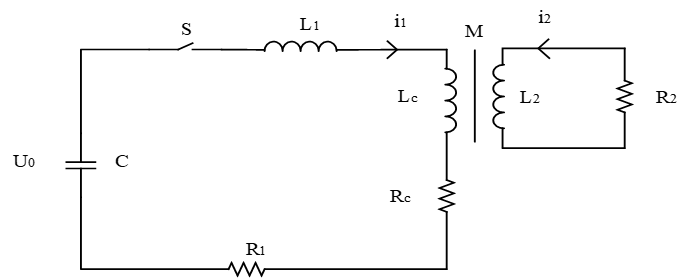

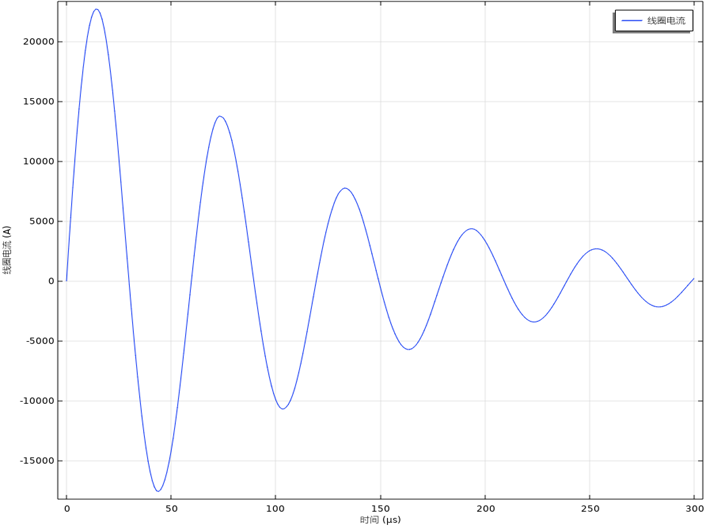

电磁成形是一种高速成形方法,能有效地提高金属薄板的成形极限。然而,由于电磁场、结构场等多物理场的耦合分析,使电磁成形过程变得非常复杂,而数值模拟能有效解决这一问题[4]。电磁成形系统(EMF)本质上是由驱动线圈和导电工件组成的相互感应的系统,该过程基于由相邻导体中的相反磁场产生的排斥力。基于这个前提,目前已做出了一些研究,但大多数研究都是涉及管状部件的变形,很少有研究分析板件的电磁成形。造成这一限制的主要原因是,平板电磁成形包含的区域通常比管件成形的要大,因此需要相当高的脉冲能量[5]。换句话说,电磁成形系统(EMF)是放电电路通过驱动线圈耦合到待变形的金属板件的系统,如图1.1所示。

在电磁成形过程中,低电感电路通过专门设计的成形线圈发送高幅度的瞬态电脉冲,在电流脉冲过程中,线圈被强瞬态磁场所包围,磁场的瞬态特性在附近的导电工件中感应出电流,该工件感应电流的流动方向与线圈中的电流相反,线圈和工件产生相互排斥的力,该排斥力非常的大,相当于几十兆帕的表面压力,薄片材料可以在几分之一毫秒内实现变形[6]。

|

图1.1 电磁成形系统示意图 |

电磁成形的优点:

1)不需要与工件进行机械接触,这样可以避免表面污染和刀具痕迹。因此,可以在成形前对工件进行表面光洁度处理。

2)电磁成形过程是环保的,因为没有使用润滑剂,此外,不需要对工件进行清洗,简化了工价的加工。

3)电磁成形机可以根据具体要求进行调整,因而具有较高的重复性。通过改变充电能量和电压能精确的调整所施加的力,一般不需要返工操作。

4)成形可以连接和组装不同的材料,包括玻璃、塑料、复合材料或不同金属材料的组合[7]。

5)与传统的板料成形工艺相比,平板电磁成形工艺仅使用一种成形工具,可以显著降低工具成本[8]。

6)与传统的准静态成形工艺相比,回弹、起皱明显减少,这大大简化了模具设计。

7)由于电磁力可以穿透玻璃、陶瓷和聚合物等低导电性材料,因此可以在真空、惰性气体或洁净室条件下应用,从而实现敏感材料的成形。

8)该过程可通过远程遥控操作,脉冲电源无需与工具线圈在同一房间[9]。

9)由于工件成形速度高(约250m/s)、应变率高,与准静态材料相比,工件材料的机械性能可以得到改善。

10)该工艺提供了很高的技术灵活性,因为相同的线圈可以用来形成不同配置的工件。

然而,电磁成形过程同样存在着一些限制:

1)该工艺适用于电导率高、流动应力小的材料[10]。

2)只有一小部分的充电能量被用于塑性变形,导致了不理想的成形效率。

3)对安全的要求比较高,因为会产生强磁场、大电流和高压。

4)该工艺的主要限制因素是成形线圈的机械性能和热负荷,人们目前还在努力研究一种能长期承受这种负荷的线圈[11]。

1.3 电磁成形概况

1.3.1 电磁成形发展历史

1924年,Kapitza是第一个产生足以使固体导体变形的磁场强度的人,从而为电磁成形技术提供了基础。然而利用这一原理进行金属定向成形的研究始于上世纪50年代,当时Harvey和Brower获得了专利[12]。70年代初期,前苏联专家对放电过程中,毛坯变形对驱动线圈和系统放电回路参数的影响进行了研究,提出了RLC回路在小变形时,才能被近似的应用。并且指出采用铝合金等进行电磁成形时,其极限变形程度比静力成形时要高,认为材料塑性的提高是由于脉冲变形的分布更均匀以及材料强度降低等原因造成的[13]。前苏联专家在1979年对平板线圈的磁场分布进行了研究,指出了导致毛坯中心成形不足的主要原因是磁场的分布不均匀,中心的磁场较弱,而在二分之一半径处的磁场最强。20世纪60年代中期,50kJ、200kJ和400kJ的成形机陆续出现。20世纪70年代中期,运行于各生产线的电磁成形机已达400多台,在20世纪80年代中,电磁成形已在日本、美国和前苏联等国家得到了广泛应用[14]。1994年,Makoto Marata研究了利用电极接触进行管件电磁胀形的方法,研究了工作条件对管件变形和电流的影响,采用有限元法分析了胀形过程的弹塑性[15]。

而我国对电磁成形技术的研究开始于20世纪60年代,中科院电工研究所做过这方面的研究,取得了一些成就,但在文革时期被中断[16]。70年代末,哈尔滨工业大学研究了电磁成形的基本理论和工艺,并且在1986年成功的研制了首台我国用于生产的电磁成形机[17]。目前,国内的多所高校和研究所对电磁成形开展了研究,如华中科技大学建立了三维有限元模型,分析了板料与线圈间隙的磁感应强度分布,同时设计了并列圆形和方形线圈,采用有限元法研究了板件上的磁力分布。

1.3.2 平板电磁成形研究现状

黄尚宇等人对电磁薄板成形过程中薄板的成形载荷进行了理论计算,但磁力的理论计算是粗糙的,而数值模拟在计算磁力方面有一些明显的优势,如计算精度高,比理论计算方法更容易使用[18]。崔晓辉等人就采用松散耦合法对平板电磁成形进行三维有限元模拟分析,其模拟结果与实验结果达到一致[19]。

李春峰等人提出了几种求解电磁力的方法,并将各方法进行了对比分析,证明了有限元法最接近电磁成形过程的实际情况[20]。王立峰等人运用非线性有限元程序ADINA对平板电磁成形进行了模拟,分析了其动态过程及磁压力载荷,证明惯性力起主要作用[21]。

邓将华利用有限元分析软件ANSYS对平板线圈的磁通和磁力分布进行了数值模拟,提出了具有电磁吸引力的电磁成形工艺可以弥补具有电磁斥力的工艺的不足,并根据吸引磁场力的原理,进行了简单的实验[22]。

初红艳等人究了板材厚度与板材趋肤深度之间的关系,发现在平板电磁成形中,板料厚度与趋肤深度相等时,设备的能量利用率最高,因此可以利用这一原则来设计线圈[23]。

肖师杰等人用ANSYS / EMAG建立了三维模型分析电磁成形过程中薄板上的磁力分布,并分析了并列线圈的受力情况和失效模式,对成形不规则的板件提供了指导[24]。

赖智鹏等人提出了一种径向洛伦兹力拉伸新成形工艺,通过在工件外围增加径向向内洛伦兹力和在工件无支撑区域增加轴向洛伦兹力,来提高法兰材料的流动。建立了电磁结构耦合模型,通过对工件的动态变形历程分析,揭示了改进后的拉深工艺驱动成形工件形貌变化的机理[25]。

Al-Hassani作为首次开展电磁成形研究的人,使用了扁平螺旋线圈对板材的成形过程进行了分析,其中包括压力分布的解析方程的提出[26]。然而,该应用仅限于具有较小横截面积的线圈,并且线圈与金属工件间的距离较小,易损坏成形工具的结构。

Takatsu等人研究了磁场和结构场之间的联系,提出了一种强耦合模型,甚至考虑了工件位移速度对磁场变化的影响[27]。基于Takatsu等人的研究,Fenton和Daehn提出了二维任意拉格朗日-欧拉模型来模拟金属薄板的电磁成形过程,他们的研究结果都与Takatsu的实验结果达到了很好的一致性,但没有考虑材料本构模型中的应变率。

Correia等人利用有限差分和商业有限元代码开发了一种非耦合方法,分别解决了磁场和结构问题,同时,他们将自己的解决方法得出的磁场和工件内部磁力密度分布与Takatsu的结果进行了比较[28]。

M. AHMED等人设计了具有变化的间距和横截面积的概念替代线圈,通过ANSYS / EMAG建立二维有限元模型,分析板材上的磁力分布,然而,在二维有限元模型中,忽略了几何实体的末端效应[29]。

Oliveira等人提出了一种松散耦合的三维数值方法,它包含了ANSYS/EMAG和LSDYNA软件之间的接口,假设输入为理想的放电电流,并忽略了热效应,该方案提供了相当准确的预测[30]。

Meriched等人在类似的耦合假设下,提出了一个数值模型,在每个时间步来求解电磁问题,以计算载荷,并用于更新工件的位置[31]。Unger等人研究了热-磁-结构多物理场的结合,应用数值方法来模拟二维轴对称金属板的电磁成形过程[32]。

BARTELS等人证明了简单的松散耦合法只能应用于相对较快的变形过程和较小位移的系统中,否则需要采用考虑工件变形影响的顺序耦合法[33]。

1.3.3 电磁成形线圈研究现状

平板电磁成形中,根据成形线圈形状的不同,可以分为矩形、圆形、椭圆形、匀压力以及并列圆形、并列方形线圈。

Sergey F. Golovashchenko讨论了早期设计的圆形线圈和矩形线圈的失效模式,观察到这两种线圈都是其中心匝产生变形或第一匝与第二匝的间隙的扩大[3],针对该问题,Golovashchenko对线圈工艺进行了改善,从而显著提高了线圈的耐久性,以作为未来生产线圈的原型。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: