梯度沟槽织构对表面摩擦性能的影响研究毕业论文

2020-02-19 09:05:56

摘 要

梯度沟槽织构的研究是十分有必要的,现如今国家倡导可持续发展追求节能减排,而工业中最大的能量浪费就是摩擦,而在所有减少摩擦的方法中,制备价格低廉的沟槽织构减摩方法是性价比最高的,本文对沟槽织构进行研究是为了更好地发掘沟槽织构的工业潜力,了解应设计出那种类型的织构最能减小摩擦,希望能扩大沟槽织构在工业上的应用。

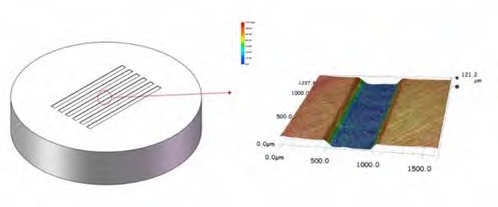

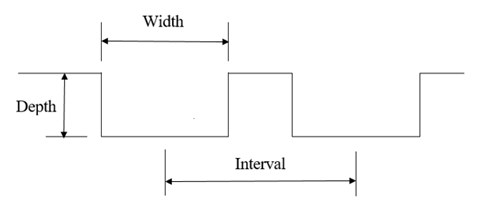

梯度沟槽织构是在摩擦副表面加工出特定尺寸的长方形沟槽,而加工出这种沟槽的作用就是为了探究不同尺寸沟槽对表面摩擦性能的影响。本文通过激光加工技术在盘试件上打出不同宽度、深度、间距的沟槽型表面织构,运用RTEC摩擦磨损试验机进行销盘试验,然后获取摩擦系数、磨损量、表面形貌等数据进行分析,其中表面形貌运用表面轮廓仪测得。获得三种实验参数后可运用对比分析法比较各类型沟槽织构对减少摩擦的效果,可以用绘图的方法对各参数的对比有更加直观的感受。

本试验结果表明,不同尺寸的沟槽织构对表面摩擦性能具有显著的影响且合适的沟槽尺寸能够起到良好的减摩作用,其中间距型沟槽对比于其他沟槽具有更好的减摩效果,沟槽织构在工业中能起到减少摩擦的作用。

关键词:沟槽;表面织构;表面摩擦;激光加工

Abstract

The study of gradient groove texture is very necessary. Nowadays, the state advocates sustainable development and pursues energy conservation and emission reduction. The biggest energy waste in industry is friction, and in all methods of reducing friction, low-cost grooves are prepared. The texture friction reduction method is the most cost-effective. The study of groove texture is to better explore the industrial potential of groove texture. It is understood that the type of texture should be designed to reduce the friction. Expand the application of groove texture in industry.

The gradient groove texture is to process a rectangular groove of a specific size on the surface of the friction pair, and the effect of the groove is to explore the influence of different size grooves on the surface friction performance. In this paper, the grooved surface texture of different width, depth and spacing is produced on the disk test piece by laser processing technology. The RTEC friction and wear tester is used for the pin plate test, and then the data of friction coefficient, wear amount and surface topography are obtained. Analysis, in which the surface topography was measured using a surface profilometer. After obtaining three kinds of experimental parameters, the contrast analysis method can be used to compare the effect of various types of groove texture on friction reduction, and the comparison method can be used to compare the parameters more intuitively.

The results of this test show that different sizes of groove texture have a significant effect on the surface friction properties and a suitable groove size can achieve good friction reduction, wherein the pitch groove has better reduction compared to other grooves. The groove texture can play a role in reducing friction in industry.

Key Words:groove;surface texture;surface friction;laser processing

目录

第1章 绪论 1

1.1 研究背景 1

1.2 国内外现状 1

1.3 研究目的及意义 4

1.3.1 沟槽织构在工程上的应用 4

1.3.2 研究目的及意义 5

1.4 沟槽织构减摩擦原理 6

1.4.1 润滑油库 6

1.4.2 磨损颗粒储存 6

1.4.3 附加流体动压效应理论 6

1.5 本文主要工作 6

第二章 试验部分 8

2.1 实验试件 8

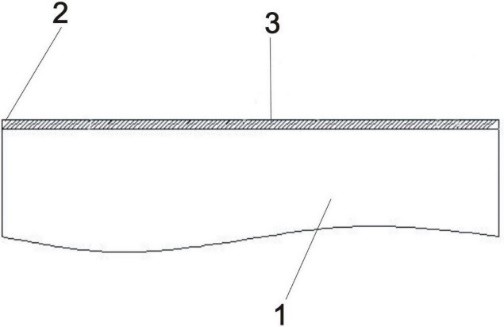

2.1.1 试件材料 8

2.1.2 试件的设计 8

2.2 沟槽织构的制备 8

2.2.1 激光打标机 8

2.2.2 沟槽的制备 9

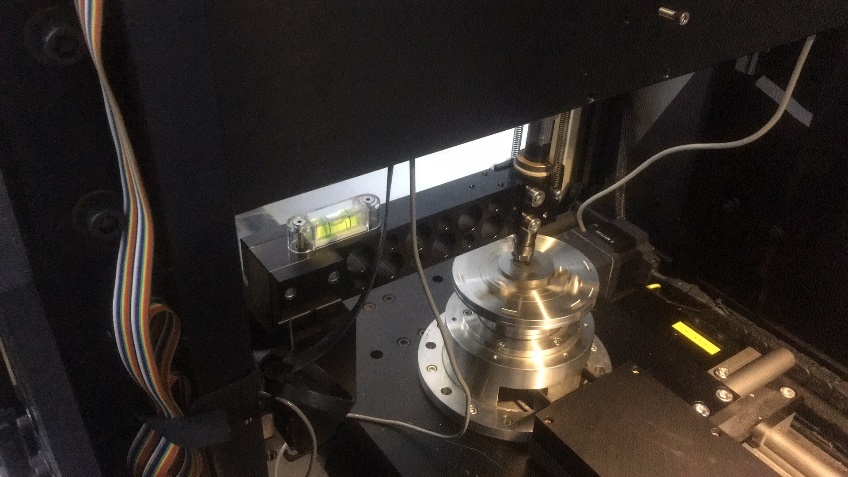

2.3 试验设备(RTEC摩擦磨损试验机) 10

2.3.1 RTEC摩擦磨损试验机用途 10

2.3.2 试验机介绍 10

2.3.3 操作步骤 11

2.4试验方案设计 12

2.4.1 沟槽的设计 12

2.4.2 实验环境与参数 13

2.4.3 实验过程 13

2.5 表面轮廓仪 14

2.5.1 介绍 14

2.5.2 操作步骤 14

2.6 本章小结 15

第三章 实验结果分析 16

3.1 测量参数简介 16

3.2 无织构试件的数据分析 17

3.3 深度、宽度、间距沟槽织构试件的数据分析 18

3.3.1 摩擦系数 18

3.3.2 磨损量 20

3.3.3 表面形貌 20

3.4 本章小结 21

第四章 结论与展望 22

4.1 结论 22

4.2 展望 22

参考文献 24

致 谢 26

第1章 绪论

1.1 研究背景

面对资源约束趋紧、环境污染严重、生态系统退化的严峻形势,党的+八大提出必须树立尊重自然、顺应自然、保护自然的生态文明理念,把生态文明建设放在突出地位,融入经济建设、政治建设、文化建设、社会建设各方面和全过程。2015年4月,中共中央国务院出台的《关于加快推进生态文明建设的意见》,提出推进生态文明建设要“推动科技创新”,开展能源节约、资源循环利用等领域关键技术攻关,充分发挥市场对绿色产业发展方向和技术路线选择的决定性作用,加快成熟适用技术的示范和推广[1]。

而想要通过技术攻关实现能源节约就必然要研究摩擦。从经济利益的角度来说,减少摩擦会减少工业中的能量损耗,节约经济支出。据测算,摩擦损耗的能量占据全球能量损失的30%-50%。所以,我们必须要重视摩擦学的研究。由于摩擦学对于工农业生产和人民生活的巨大作用,因而引起世界各国的普遍重视,成为近三十年来迅速发展的技术学科,并得到日益广泛的应用[2]。

因此,人们一直在研究减小摩擦的方法。从基础层面而言就是通过合理选择配对使用摩擦副的材料、确定零件表面合理的粗糙度值、使用润滑油和有极压作用的添加亮晶剂,在摩擦表面生成边界膜、以滚动接触代替滑动接触、通过零件表面强化、表面涂层提高其耐磨性等方法来减少摩擦,进而衍生出了润滑机理、耐磨材料、表面涂镀、润滑剂等各个方面进行广泛而深入地研究。而在这其中表面织构技术在减少摩擦和降低磨损方面的优异表现使之逐渐成为了近年来的研究热点[3-5]。人们对此研究出了一些成果,有对提高钛合金摩擦学性能的表面纹理的研究[6],有对陶瓷表面织构化从而减少摩擦[7]。而沟槽型表面织构又因其加工简单、价格低廉等优点成为了目前在工业上发展潜力最大的一种降低摩擦方式。

1.2 国内外现状

Hamilton[8]等最先提出通过表面织构来改善摩擦副之间的润滑性能,他们发现加工含微凸体的旋转轴密封端面能够形成附加的动压润滑效应,从而增强摩擦副的承载能力和降低摩擦系数,并通过对表面微凸体楔形效应及空穴效应的研究得到了动压润滑油膜的形成机制。这一实验使得人们开始了对于表面织构降低摩擦这一现象的研究。

Etsion I[9]很早以前就开始了对于表面织构减少摩擦的研究,他也取得了一定的成果是一位业界权威。他根据前人的研究,在流体动压理论的基础指导下进行了建模,在摩擦副的表面上加工出了具有规律性的微凹坑这样的实验试件进行了建模,然后计算出并模拟出了微凹坑的减摩过程。之后更是通过实验确实的加工出了有相应表面织构的机械零件如活塞环、轴承等进行实验,使自己之前建模所得结论得到了认证。这些实验确实证明了表面织构对于减少摩擦、改变磨损的作用。也使得Etsion I有了更多的想法得到了更多的理论,他认为表面织构对减摩的作用主要是其对于油润滑有所影响,在润滑油量充足时,微凹坑会产生流体动压油膜进而改善润滑条件,而在润滑油不足的情况下凹坑会储存润滑油,在摩擦条件不好的情况下提供润滑油改善摩擦。其后他还通过实验证明了将加工有部分表面织构的活塞环应用在内燃机中,能够减少 4%的燃料消耗和在表面织构图案的所有参数中,微坑深度与微坑直径的比值对摩擦力(摩擦力矩)的影响较大等等重要的科学发现。

Tomanik等人[10]使用一维计算机程序研究了具有各种凹坑深度和直径的活塞环性能。他们让凹坑深度从1m到10m变化,让凹坑直径从10m到100m变化,再将两种变化排列组合形成多组实验试件,之后在排除其他影响因素后再进行摩擦磨损实验。可得结果为当凹坑深度为1m、凹坑直径为10m或凹坑深度为5m、凹坑直径为25m时可获得更高的水动力压力,得到更好的减摩效果。由此可见凹陷纵横比有一最佳值使减摩性能最好,如Tomanik的实验中即为0.1。

华希俊等人[11]运用材料为45钢并经过淬火-回火处理的小止推圈为试件,并采用纯度为98%的MoS2作为固体润滑剂,运用用二极管泵浦Nd:YAG激光加工系统对试件进行加工,在试件上加工出凹坑直径65m,深度约6m的微凹坑,加工出多组微凹坑面积占有率不同的试件。并将多组试件在美国的UMT-2型多功能摩擦磨损试验机上一一进行摩擦磨损实验。根据本实验得出了一定条件下,随填充凹坑面积占有率增大,磨痕宽度减小;随载荷增加,摩擦系数呈减小趋势;较佳的面积占有率为19.6%-30.0%。这一研究表明了微凹坑的减摩作用和适当的凹坑面积占有率,对于表面织构技术在工业上的应用起到了巨大的指导作用。

尹必峰等人[12]的实验是为了探究织构间的协同润滑效应。他们基于不可压缩流体等温条件下的平均Reynolds方程,采用Greenwood等建立的粗糙度接触模型,设计在试件上宽度均为60 µm,深度均为5 µm, 面积密度均为0.15的凹腔和沟槽。对其进行摩擦时织构间的协同润滑效应的探究。实验结果表明:1.表面织构之间存在协同润滑效应, 其能使润滑油从高压油膜区域向低压油膜区域流动, 从而降低油膜压力峰值,增加瞬时油膜厚度, 强化油膜承载能力;2. 织构间的协同润滑效应能够改善缸套-活塞环的摩擦学性能, 体现为在流体润滑区域降低油膜压力梯度,在混合润滑区域减少微凸体接触;3. 与沟槽相比, 凹腔更能发挥织构间的协同润滑效应。

然而以上的研究大多数时对于表面织构中的凹坑进行的研究,现如今国内外对于表面沟槽织构的研究其实还极为稀少,虽然就研究结果而言凹坑相对于沟槽具有更好的减摩效果,但是由于加工技术的困难,使得凹坑相对于沟槽的加工价格更加昂贵,这使得对于沟槽织构的减少摩擦方法更有意义。

WANG等[13]在干摩擦条件下研究了球与织构表面往复滑动时的摩擦性能,结果表明沟槽的分布间距对织构表面的摩擦因数影响较大,合理分布的沟槽能够改善界面的摩擦磨损特性。KMMEL等[14]在研究经织构化处理的刀具的磨损性能时发现,沟槽的分布方向对刀具的磨损具有重要影响,平行于切削边分布的沟槽型织构表面能明显地降低刀具的磨损。Fu等模拟分析抛物线截面沟槽的宽度、深度、角度及面积密度等参数对其润滑性能的影响。这些学者们的研究都明确表明了沟槽织构对减少摩擦的作用,并且这些研究都探究了不同因素对于沟槽织构减摩作用的影响。对于沟槽织构在研究于工业上发挥作用具有十分重要的指导作用。

苏永生[15]因钛合金高速切削过程中,刀具快速磨损而导致刀具损坏,切削性能变差这一现象,进行了利用沟槽织构改善刀具在进行钛合金切削的基础研究。苏永生以YG8和PCD作为刀具材料,并通过自行搭建的激光加工平台在两种刀具材料上进行表面沟槽加工,在刀具材料上加工出具有特定尺寸沟槽,两种材料沟槽深度、宽度、间距等均不相同但都为该材料下的最佳尺寸。通过正交切削Ti6Al4V钛合金的试验,对比研究了YG8 微沟槽刀具、YG8无沟槽刀具、PCD微沟槽刀具、PCD无沟槽刀具以及YG8刀具表面的微沟槽参数对切削力、平均摩擦系数和刀具表面抗粘结效果的影响。实验结果表明YG8 微沟槽刀具干切削时的平均摩擦系数最大,在低温 MQL 条件下获得的平均摩擦系数整体上最小;PCD 微沟槽刀具在干切削时的平均摩擦系数最小;当微沟槽阵列与主切削之间距离较小、沟槽深度和宽度较大时,能够更好的改善摩擦状况;通过三维有限元切削仿真验证了试验结果的正确性,即在相同切削参数条件下,微沟槽干切削时不能降低刀具表面的切削温度和切削力大小,不能起到对刀-屑界面摩擦状况改善的效果。

尹必峰等人[16]的研究目的是了解沟槽型织构的摩擦特性,基于雷诺方程和微凸体接触方程建立微沟槽织构混合润滑理论计算模型,并且模拟沟槽面积占有率沟槽宽深比等数据变化,然后以止推圈为试件在其上加工出相应沟槽进行摩擦磨损实验,验证上述模拟结论。实验结果表明表面微沟槽织构对于改善摩擦副表面的摩擦性能具有显著效果,且几何参数的不同对表面摩擦性能有较大的影响;摩擦因数随面积占有率和深宽比的增加呈现先减小后增大,随角度的增加呈现先减小后增大再减小的趋势。载荷为50N,转速为300r/min,沟槽宽度为30m且深度为8m时,使摩擦副摩擦因数最小的面积占有率约为8%,角度范围为65°-70°,此时相对于未织构情况摩擦因数可降低约55%。

1.3 研究目的及意义

1.3.1 沟槽织构在工程上的应用

在过去的很多年间表面织构技术并未能走进人们的眼帘,而时代在飞速发展,随着加工技术的突飞猛进,表面织构技术减少磨损这项技术已经开始运用于工业当中,但又因其造价高昂,所以在表面织构中制造方便、造价低廉的沟槽织构已经成为了工业生产当中最有潜力的一种减少摩擦的方式,在工业生活中被大量使用。

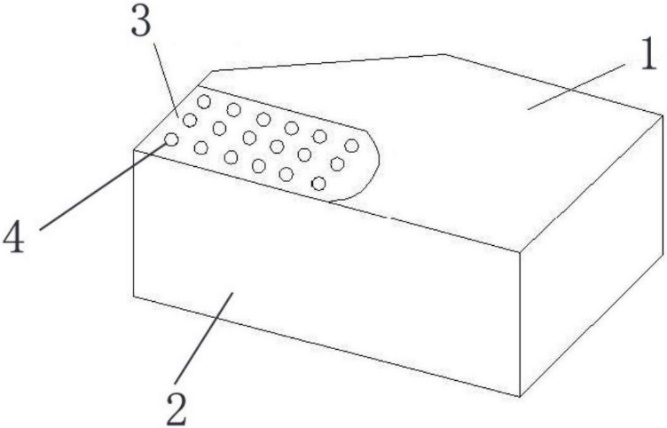

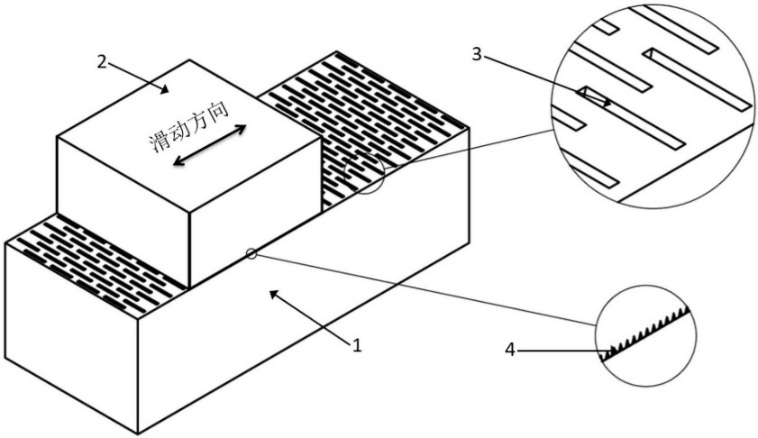

现如今,在工业上有如下成果。有一种织构化的凹版印刷机用刮墨刀[17],如图1.1所示,在刮墨刀的表面拥有一些平行的沟槽,正是这些沟槽的存在使得刮墨刀摩擦接触表面减少,同时增加了润滑效果,这样的结构设计使得刮墨刀降低了磨损提高了刮墨刀的使用寿命;有一种异型织构化刀具[18],如图1.2所示,刀具基体上设置有前刀面和后刀面,前刀面的端部为刀‑屑接触区域,所述的刀‑屑接触区域处的前刀面上设置有微织构,所述的微织构为方形微织构、圆形微织构或三角沟槽形微织构,且分别包括多个,阵列设置,排列方式沿切屑流动方向分布。本发明的异型织构化刀具及其制备方法具有有利于减小刀‑屑接触面积,也有利于存储磨损颗粒及润滑液,降低切削力、切削温度,并减缓刀具磨损状况,提高刀具的使用寿命等特点,因而具有很好的推广应用价值;还有一种微纳复合织构导轨[19],如图1.3所示,所述微纳复合织构导轨包括固定导轨和滑动导轨,固定导轨位于滑动导轨下方,滑动导轨可以相对固定导轨往复运动,所述固定导轨与滑动导轨相接触的表面设置有若干个垂直于滑动方向的微织构沟槽,各微织构沟槽之间均匀、交错排列;相应地,在滑动导轨与固定导轨相接触的表面设置有若干个垂直于滑动方向的纳米级织构沟槽,且所述纳米级织构沟槽贯穿滑动导轨表面。本发明在导轨的固定导轨上设置垂直于滑动方向的微织构沟槽,可以存贮润滑油和收集磨屑,在滑动导轨上设置垂直于滑动方向的纳织构沟槽,利于润滑油膜的形成,以达到增强润滑、减小摩擦、提高导轨性能的作用。

图1.1 一种织构化的凹版印刷机用刮墨刀

图1.2 异型织构化刀具

图1.3 一种微纳复合织构导轨

1.3.2 研究目的及意义

综合如今的国内外现状可知,表面织构对于减少摩擦的作用极大,表面织构的研究将在摩擦学与工业领域中占取重要的地位,而研究表面织构中的凹槽织构的意义如下:

1.虽然研究表明凹坑型表面织构对于摩擦副减少摩擦的作用优越于沟槽织构,且凹坑织构更有益于在摩擦副表面上表面织构的排列,但从发现表面织构减摩方法至今,由于加工技术未能达到要求,所以凹坑的制备显得尤为困难且价格昂贵,这一点使得凹坑型表面织构并不能普遍应用于工业生产当中。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: