运行工况对织构化缸套-活塞环表面摩擦性能的影响研究毕业论文

2020-02-19 09:06:18

摘 要

随着石油资源的枯竭,各种新的清洁能源不断投入使用,以及人们对环保的呼吁,内燃机的热效率问题受到广泛关注。在内燃机机械损失中,缸套-活塞环摩擦副的摩擦损耗占很大比例。而且内燃机的缸套-活塞环工作在高速、高温、高压的以及含有杂质的复杂环境下,这种环境容易引起摩擦副的磨损甚至咬死,而缸套的维护与修理又十分复杂,可以说缸套-活塞环这对摩擦副与内燃机的经济性和寿命都息息相关。

本文主要依托往复式摩擦磨损试验机,设计试验并对摩擦系数、摩擦副接触电阻、磨损表面形貌对比分析,研究不同转速和载荷对沟槽缸套和原始缸套的摩擦性能影响。

研究结果表明:不同运行工况对织构化缸套-活塞环表面摩擦性能具有一定的影响。织构化缸套在一定程度上可以改善摩擦,在不同的工况下有不同的作用效果,对比原始缸套,高载荷改善最为明显。因为在缸套表面开设相对占有率比较大的沟槽,能够起到储存润滑油液和磨粒的作用。高转速时可能存在供油不及时的问题,沟槽储存的润滑油液是很好的补充;高载荷时通过施加在缸套上的正压力,使其产生弹性变形将储存的润滑油释放出来,同时沟槽的存在能够储存摩擦产生的磨粒,达到改善缸套-活塞环摩擦磨损的目的。该研究为缸套-活塞环表面纹理结构的工程化应用提供试验基础。

关键词:缸套-活塞环;表面织构;运行工况;摩擦性能

Abstract

With the exhaustion of oil resources, the continuous use of various new clean energy sources, and people's calls for environmental protection, the mechanical efficiency of internal combustion engine has attracted more and more attention. In the mechanical loss of internal combustion engine, the friction loss of cylinder liner and piston ring accounts for a large proportion. And diesel engine cylinder liner - piston ring work in high speed, high temperature, high pressure and containing impurities under complicated environment, the environment is easy to cause the abrasion of friction pair and even killed, and the maintenance and repair cylinder liner is very complicated, to say the cylinder liner - piston ring for the friction pair is closely related with the economy and life of internal combustion engine.

In this paper, the reciprocating friction and wear testing machine is used to design and analyze the friction coefficient, contact resistance of friction pair and the morphology of wear surface.

The results show that the friction properties of the surface of the textured cylinder bushing and piston ring are affected by different operating conditions. Textured cylinder liner can improve friction to a certain extent, and has different effects under different working conditions. Compared with the original cylinder liner, the improvement of high load is the most obvious. Because on the surface of the cylinder liner to open a relatively large share of the groove, can play a role in the storage of lubricating oil and abrasive particles. The oil supply may not be timely when the speed is high, and the lubricating oil stored in the groove is a good supplement. When the load is high, the positive pressure applied on the cylinder liner will cause elastic deformation to release the stored lubricating oil. Meanwhile, the existence of groove can store the abrasive particles generated by friction, so as to alleviate the friction and wear of the cylinder liner and piston ring. This study provides the experimental basis for the engineering application of the surface texture structure of cylinder liner and piston ring.

Key Words:Cylinder liner - piston ring; Surface texture;Operating conditions;Friction property

目 录

第1章 绪论 1

1.1 研究的背景 1

1.2 国内外研究现状 2

1.2.1表面织构技术概述 2

1.2.2表面织构对摩擦性能的影响 2

1.2.3运行工况对摩擦性能的影响 3

1.2.4 润滑剂的作用 4

1.3 研究的目的及意义 4

1.3.1研究的目的 4

1.3.2 研究的意义 5

1.4 基本研究内容 5

第2章 摩擦磨损试验 6

2.1试验仪器设备简介 6

2.2试验方案设计 7

2.2.1试样制备 7

2.2.2试验方案 8

2.3试验数据的获取 8

2.3.1 摩擦系数 8

2.3.2 摩擦副的接触电阻 9

2.3.3磨损表面形貌 9

2.4 本章小结 10

第3章 试验数据分析与讨论 11

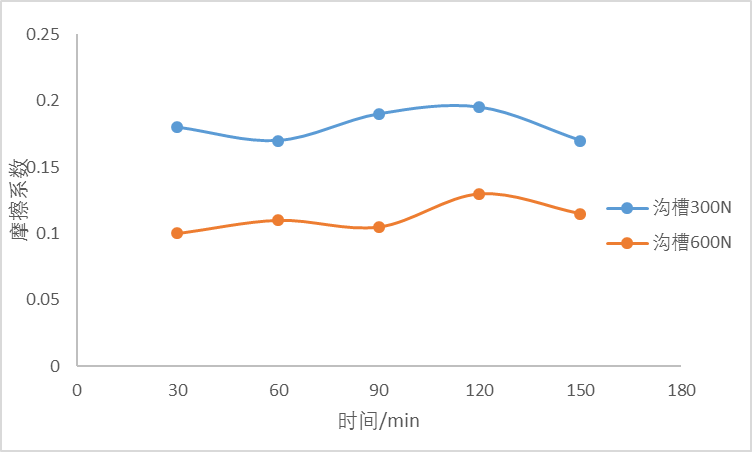

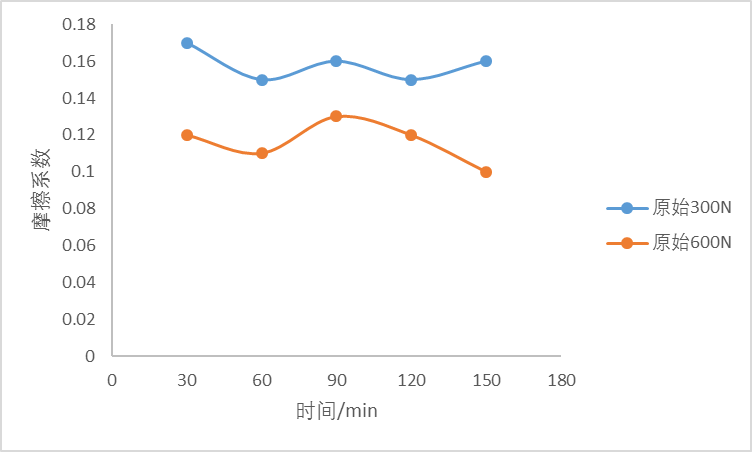

3.1载荷对织构化缸套-活塞环表面摩擦性能的影响 11

3.1.1摩擦系数分析 11

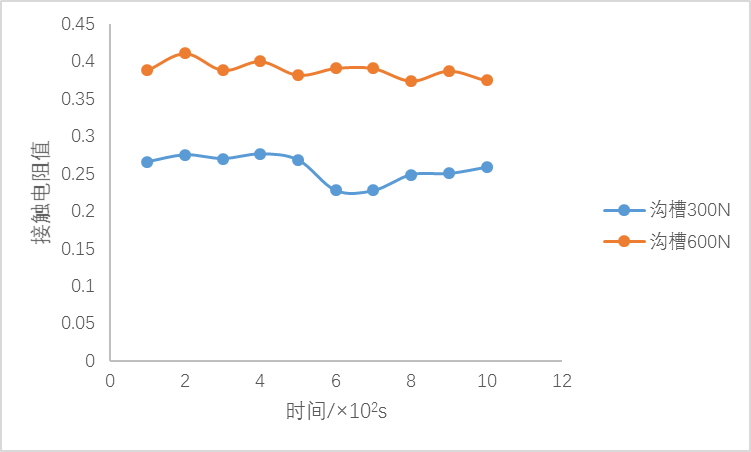

3.1.2摩擦副的接触电阻分析 13

3.1.3磨损表面形貌分析 16

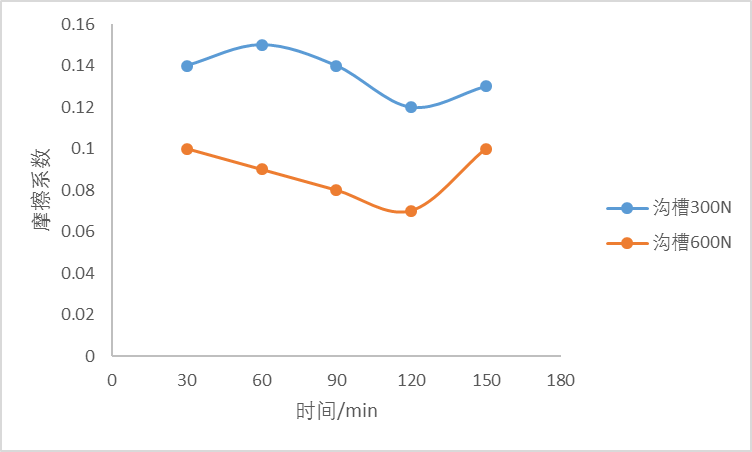

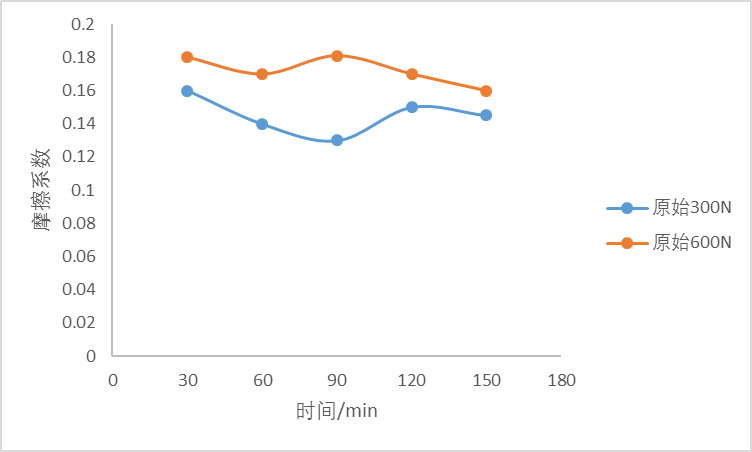

3.2转速对织构化缸套-活塞环表面摩擦性能的影响 18

3.2.1摩擦系数分析 19

3.2.2摩擦副的接触电阻分析 20

3.2.3磨损表面形貌分析 21

3.3 综合分析 23

3.4 本章小结 23

第4章 结论与展望 24

4.1 结论 24

4.2 展望 24

参考文献 25

致谢 27

第1章 绪论

1.1 研究的背景

内燃机自从十九世纪中期问世以来,经过不断改进和完善,已经是比较完善的机械。它热效率高、经济性好、适应工况范围广、配套设备方便、机动性好,因此获得了广泛的应用。进入21世纪,随着石油资源的枯竭,各种新的清洁能源不断投入使用,以及人们对环保的呼吁,内燃机的热效率问题越来越受关注。在内燃机机械损失中,缸套-活塞环这对偶件的摩擦损耗占很大比例。而且内燃机的缸套-活塞环工作在高速、高温、高压的以及含有杂质的复杂环境下,这种环境容易引起摩擦副的磨损甚至咬死,而缸套的维护与修理又十分复杂,可以说缸套-活塞环这对摩擦副与内燃机的经济性和寿命都息息相关。研究运行工况对织构化缸套-活塞环表面摩擦性能影响,然后对缸套-活塞环摩擦副进行主动优化设计,从而使摩擦损耗降低、使用寿命延长,达到内燃机工作性能优化,能效提升的目的。因此,国内外许多学者在缸套-活塞环的摩擦性能改善和降低磨损方面进行了大量研究工作。

关于降低缸套-活塞环表面摩擦的问题,主要从制造材料与工艺、摩擦面表面改性和润滑剂的改善等方面展开。随着科学技术的发展,金属制造工艺的进步,各种新的铸造工艺以及材料的出现,缸套和活塞环的铸造技术日渐成熟。为了降低摩擦副的摩擦系数,一直以来科研人员在表面涂层技术、材料表面处理等方面做了大量研究[1]。近年来的许多研究结果表明,摩擦表面不是越光滑摩擦系数就越小,在摩擦表面布置合理的表面纹理,因其储存润滑油和磨粒的功能,可以有效改善摩擦、降低磨损。通过设计表面纹理改变接触表面的摩擦性能,已发展成为一门专门的科学并得到了广泛的应用,即表面织构[2]。合理的润滑剂的使用对摩擦性能有很大的影响。在摩擦副接触面加润滑剂,能够把金属表面间的干摩擦变为润滑剂的内摩擦,达到减小摩擦系数,降低磨损的目的。常用的润滑剂材料按其物态可分为液态润滑材料、半液态体润滑材料、固态润滑材料和气态润滑材料。流体动压润滑是一种理想的润滑方式。表面织构区能有效存储润滑介质,在摩擦副滑动摩擦的过程中,润滑介质提供了产生流体动压效应的基本条件,可捕捉在摩擦过程中产生的磨屑、对接触面持续供油,在一定工况下使摩擦在液体润滑状态下进行[3]。因此有学者在润滑结构改善方向展开研究。

在前人研究的基础上,结合实际生产需要与所学知识,本文主要分析不同运行工况对织构化缸套-活塞环的表面摩擦性能影响,侧重于转速、载荷、表面织构的影响。

1.2国内外研究现状

1.2.1表面织构技术概述

几十年来,随着人类对表面微观物理化学现象研究的深入,先进的工业制造技术层出不穷,像激光、电解等技术运用到实际生产过程中,表面织构技术已经逐渐发展成一种成熟的技术,在改善摩擦学性能等方面发挥着重要的作用。表面织构技术的应用,离不开科学工作者对待工作严谨认真的态度,一丝不苟的精神,以及为了提高机器效率所付出的努力。

早在20世纪中叶,人们开始研究机械摩擦副表面纹理。首先,更平滑的表面的摩擦系数被认为是小的,因此初始的研究集中在减少的工件的表面粗糙度。但是逐渐发现,表面粗糙度很小的工件摩擦系数相对还是很大。然后人们在摩擦副表面开设网格式凹槽,发现在一定程度上降低了摩擦系数,但还不够明显,并且这种技术有局限。最后,人们发现在摩擦副表面开设独立的凹坑,可以形成附加流体动压效应,明显降低了摩擦系数,并且有了广泛的应用。通过摩擦副的相对运动将润滑油带入摩擦表面,由于润滑油的黏性和油在摩擦副楔形间隙中形成的流体动力作用而产生油压,即形成承载油膜,称之为流体动压润滑。

20世纪60年代,Hamilton等通过激光蚀刻技术在机械密封件表面制造出一系列微观凸起,这些微观凸起起到微流体动压轴承的作用,显著增强了摩擦副的承载能力,降低了摩擦系数[4]。在此基础上提出的附加流体动压效应,经 Etsion等的深化,已经成为表面织构最重要的工作机理。Pettersson等研究了表面纹理对润滑油膜厚度的影响,发现摩擦副表面的凹槽、凹坑在摩擦过程中能起到微型储油器的作用,在低转速运行时,高的载荷可将凹槽、凹坑中存储的润滑油挤到摩擦表面,增加了摩擦表面油膜厚度,并可以存储磨粒,使混合润滑条件下摩擦副的磨损得以降低[5]。汪家道、陈大融等研究规则凹坑对表面摩擦性能影响,验证了表面接触时不同规格的规则凹坑对表面润滑性能的影响;对实验结果分析得出,因为规则凹坑润滑所造成的真实接触面积与塑性接触面积发生改变,所以规则凹坑才能对表面摩擦学性能产生影响[6]。表面织构已经被证实是一种有效的减摩、耐磨方法,织构的形貌、尺寸以及织构密度等都将对摩擦、磨损属性产生影响[7]。

1.2.2表面织构对摩擦性能的影响

基于前人的研究,我们知道表面织构技术对摩擦性能有一定的改善,但在内燃机不同的运转条件以及不同的织构参数下作用效果是不同的,因为在上述条件下表面织构产生的作用机理不同,但在一些方面也存在着相似性,故下面介绍一些研究的实例。

袁明超为研究表面纹理技术对活塞环-缸套摩擦副的摩擦学性能的影响。使用独立开发的往复式摩擦磨损试验机,在充分润滑的前提下使用正交试验方法。在不同的转速和负载条件下进行测试,分析得出结论:与原始样本相比,有合适凹坑织构的试样明显降低了缸套-活塞环的摩擦系数[8]。苗嘉智等制作微凹坑织构试样,并在不同条件下进行测试。然后,与未处理的原始样品相比,比较和分析了表面纹理对缸套-活塞环摩擦副摩擦性能的影响。发现与在合适的工作条件下工作时微凹坑纹理的摩擦性能比,无纹理原始试样有显著改善[9]。 侯献军的设计了往复式摩擦性能测试试验台,它用于模拟实际运行工况内燃机的缸套-活塞环的运动。根据测试条件使用悬臂梁和活塞环的不同夹具,对其进行结构设计和有限元分析[10]。宋起飞等模仿动物的不同体态曲线,通过激光蚀刻在样品的摩擦表面上加工了均匀分布的凹坑、凹槽,研究了经激光蚀刻的非光滑表面的摩擦磨损性能,通过激光加工的非光滑表面的耐磨性比光滑表面增强1倍以上,摩擦系数增加66%或更多,当非光滑表面单元的硬度变大时,直径增大而间距减小,耐磨性降低,但摩擦系数增加[11]。

不同的表面织构图案与密度对摩擦系数影响具有一定规律。马晨波等研究销-盘式摩擦副在往复运动条件下织构表面的润滑减摩性能,制备了0%,7%,11%和20%的四种不同质地密度的样品,试验是在不同的速度进行,比较和分析了摩擦系数在不同的测试参数下的变化规律,通过试验结果不难发现,引入了表面纹理的销-盘式摩擦副以相对低的速度进入流体润滑区域,从而扩大了流体润滑区域的范围,这与摩擦副在相对旋转条件下得出的结论是相同的:在相同的测试条件下,在流体润滑区域的纹理化表面的摩擦系数不一定比混合润滑区的非纹理化表面的摩擦系数小;另外,在表面纹理技术的摩擦学应用中,还应考虑摩擦副的运动形式的不同[12]。Ali Usman等设计了几种不同的表面织构图案和密度的切片,说明面积密度对摩擦行为的影响很小,只有纹理的前几个增量影响摩擦行为;浅表面织构减少摩擦力,而深织构具有不利影响;所考虑的图案的性能比较揭示了垂直于滑动方向的凹槽(横向凹槽),作为表面改性的最佳选择,在超过90%的内燃机循环中横向沟槽比其他织构模式更好[13]。

1.2.3运行工况对摩擦性能的影响

本课题用不同转速和载荷模拟运行工况。转速是影响表面纹理作用,以提高摩擦性能的主要因素。试样在不同转速下有不同接触电阻变化规律和不同摩擦系数变化趋势。以不同的转速运转,表面摩擦性能随着负载变化产生的影响显著不同。转速和负荷的变化将引起摩擦系数变化,特别是负载的变化对缸套-活塞环的摩擦性能具有更明显的影响;不同工况条件下的摩擦系数在载荷变化时均有一定的变化规律,即摩擦系数随着载荷的增大均呈现出明显的先增后降的趋势[14]。高转速对摩擦性能也有一定的改善作用,因为高转速能形成缸套-活塞环间的飞溅润滑,有益于润滑油膜的形成,并且飞溅的油液能将摩擦产生的磨粒冲刷出来,降低磨损,以此来改善摩擦。

1.2.4 润滑剂的作用

润滑剂具有控制摩擦、减小磨损、冷却降温、阻尼振动、形成密封、阻碍腐蚀从而保护金属表面等。良好的润滑要保证:

- 防止事故的发生,维护机械设备的正常运转,节省资源。

- 降低摩擦系数,改善摩擦条件,提高热效率。

- 减少摩擦副的磨损,延长机械设备的使用寿命。

- 缓解腐蚀,减振降温,防止表面拉伤和抱死,提高可靠性。

实施合理润滑的基本要求是:

- 根据工作条件和摩擦对作用的性质,适当的润滑剂被选择。

- 使用正确的润滑方式方法,从而设计合理的润滑装置和系统。

- 严格保持润滑剂以及润滑部位的清洁。

- 保证润滑剂的供给及时,防止缺油和漏油发生。

- 在正确的时间清洁,换油,以确保润滑剂被节约情况下润滑。

随着内燃机生产强度的提高,缸套-活塞环摩擦副的工作环境更加恶劣。在摩擦过程中由于摩擦表面的表面微凸体接触压力很高,导致出现局部超高温,普通的润滑剂不能满足需要,对零件的本身以及配合性能产生影响,影响摩擦副的正常工作。因此,国内有许多厂家开始研制极性抗磨剂,极性抗磨剂是含有S、P、Cl的有机化合物,当摩擦副微凸体产生局部高温时,极性抗磨剂与摩擦副表面金属反应,从而保护摩擦副。

1.3 研究的目的及意义

1.3.1研究的目的

1、深入学习摩擦学原理,了解缸套-活塞环摩擦磨损机理,分析在柴油机运转过程中,恶劣的工作环境对摩擦副摩擦磨损性能影响以及在各种不同工况下的摩擦性能。

2、熟悉表面织构技术及其发展进程,掌握织构化缸套切片制备方法,研究表面织构对摩擦副摩擦磨损性能影响。

3、设计试验研究不同运行工况(转速、载荷)下,织构化缸套与未加工处理缸套摩擦性能的差异。

4、掌握实验数据分析方法,运用获取的数据构建模型进行分析研究。

1.3.2 研究的意义

摩擦学是研究材料的摩擦、磨损和润滑及其应用的一门科学。机器运转时,机器中具有相对运动的运动副发生配合表面的摩擦是一种不可避免的自然现象。磨损是摩擦的必然结果,一般从润滑、材料、表面加工等方面来改善摩擦。

因摩擦引起的磨损是零件主要失效形式之一,它造成的损失是巨大的。据统计,大约80%的零件因磨损而报废。同时,机械零件之间的相互摩擦也消耗能量,造成巨大的能量损失;根据数据,世界上30%-50%的能量以不同形式消耗,其中主要发生在与机械表面相互作用产生摩擦[15]。在内燃机中,大部分摩擦在气缸套连接件中消耗,缸套和活塞环之间的摩擦损耗占很大比例。缸套-活塞环是一种重要的摩擦副,在柴油发动机中进行往复运动。活塞环和气缸套受到高温高压气体的作用并被冲刷,产生很大的机械应力和热应力,工作表面受到腐蚀和严重的摩擦。活塞的往复速度在行程中点附近最大,在死点附近为零。在恶劣的工作条件和较低的运行速度下,很难形成理想的流体动力润滑。一般情况下,活塞只在行程中间,工作面很容易达到液体摩擦,形成流体动力润滑,在上下死点附近的工作面之间形成一层很薄的边界油膜实现边界润滑。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: