摩擦化学反应引起的超低摩擦:钢表面润滑的新机制外文翻译资料

2022-10-01 21:24:35

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

摩擦化学反应引起的超低摩擦:钢表面润滑的新机制

支持信息

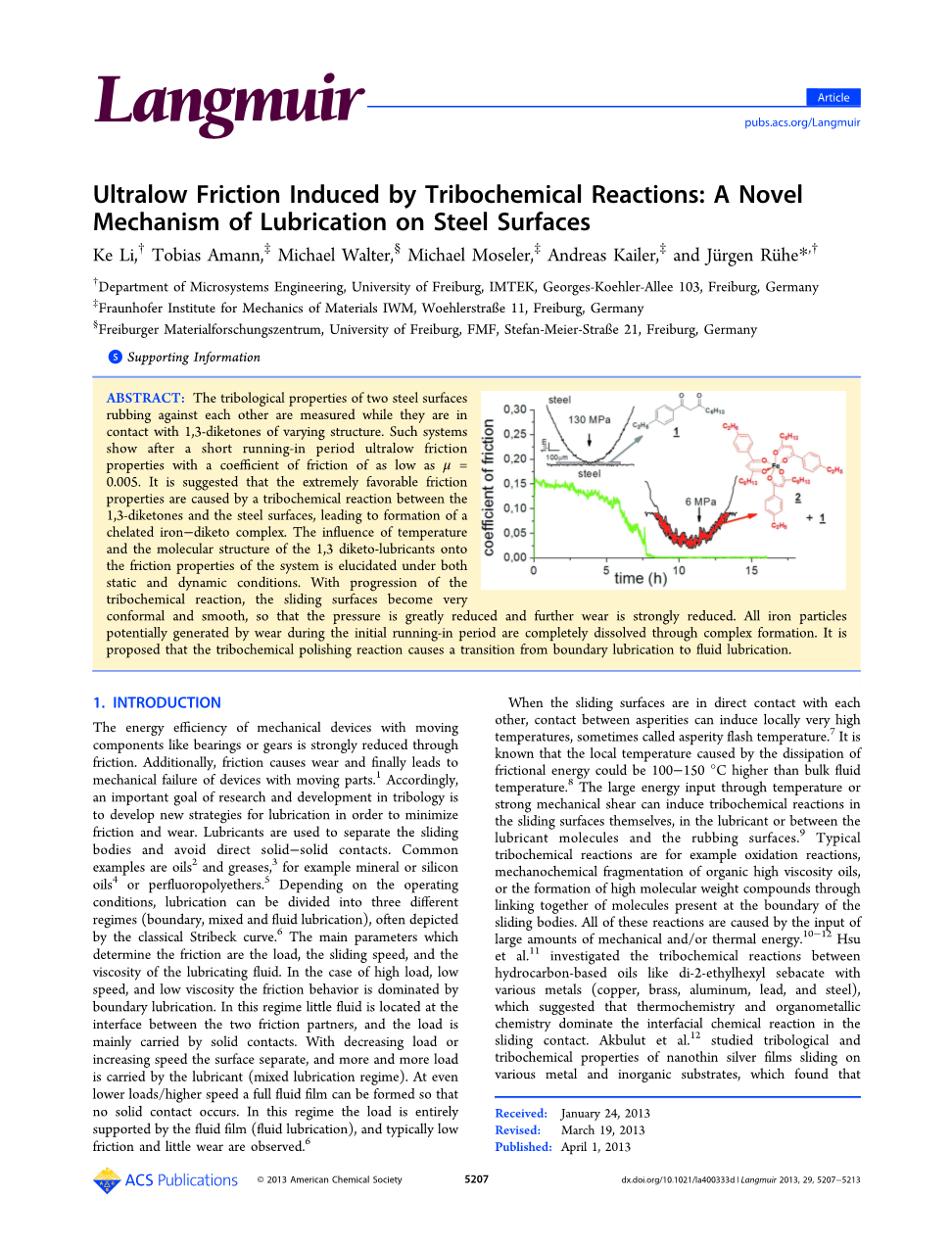

摘要:当钢表面与不同结构的1,3-二酮化合物接触时,测量钢表面互相摩擦的性能。在短周期的超低摩擦后该系统呈现出的摩擦系数mu;=0.005。最好的摩擦特性是由1,3 -二酮和钢表面之间的摩擦化学反应引起,因为该化学反应导致了一种螯合铁minus;二酮络合物的形成。 温度和1,3-二酮润滑剂分子结构对系统的摩擦特性的影响主要是在静态和动态条件下。 随着摩擦化学反应增强,滑动面变得非常光滑,从而使压力降低并且进一步使磨损减少。 在最初的磨合期时,所有可能由磨损产生的铁粒子通过复杂的化合物完全溶解。综上所述提出了摩擦化学抛光反应会导致边界润滑过度到流体润滑。

1引入

轴承或齿轮等运动部件的机械装置的能量效率会因为摩擦而强烈减少。此外,摩擦磨损,最终会导致机械装置的配备运动部件的机械故障。 因此,摩擦研究和发展中的一个重要目标是开发新的润滑策略,以减少摩擦和磨损。 润滑油是用来分离滑动体和避免固体和固体间的直接接触。 常见的例子是油脂,例如矿物或硅油或全氟聚醚。在不同的操作条件下,润滑油可分为三种不同的类型(边界,混合和流体润滑),常采用经典Stribeck曲线描绘。 确定摩擦的主要参数是载荷、滑动速度和润滑液的粘度。在高负荷、低速的情况下,低粘度的摩擦性能主要是边界润滑。 在这种情况下,小流体位于两界面的摩擦之间,负荷主要由固体承载。 随着负荷速度的提高,表面分离,越来越多的负荷由润滑剂承担(混合润滑)。在较低负荷/更高速度下,可以形成完整的流体膜以致没有固体接触发生。 在这种情况下,负载完全由流体膜支持(流体润滑),观察到典型的低摩擦和磨损。当滑动表面与其他直接接触时,微凸体之间的接触可以诱导局部高温,通常被称为微闪温。 众所周知,摩擦能量耗散引起的局部温度可能高于散装流体温度100minus;150°C。在润滑剂或润滑剂分子与摩擦表面之间可以通过温度或强烈的机械剪切输入能量诱导在滑动表面的摩擦化学反应。在滑动体的边界处出现的典型摩擦化学反应,例如氧化反应,有机高粘度油机械破碎,或通过连接在一起的分子形成的大分子化合物。所有这些反应都是由大量的机械/热能的输入引起的。Hsu等人研究了烃类油之间的摩擦化学反应,如各种金属癸二酸二辛酯(铜、黄铜、铝、铅、钢),这表明了热化学和有机金属化学在滑动接触的界面化学反应。 Akbulut 等人研究了纳米银薄膜在各种金属和无机基材上滑动的摩擦性能和摩擦化学性能,以找到最光滑的表面化学反应。 反应后产生的滑动表面和润滑油的性质的变化可能会对其润滑性能有很强的影响。在以前对于钢表面的摩擦磨损性能研究的工作中,利用一定的1,3-二酮化合物润滑,在短期运行后,观察到了极低的摩擦系数(asymp;0.005)。 该系统的摩擦系数远低于各种标准型润滑油使用时。 1,3-二酮化合物和钢表面之间的一个可能的化学反应被提出。 然而,到目前为止还没有得到解释的1,3-二酮化合物如何对不同反应条件下的钢材表面的化学性质产生影响以及为什么这样不寻常的低摩擦系数能在这些具体的摩擦系统中得到。这项工作的目的是阐明1,3-二酮对钢表面的摩擦化学反应的性质,并且获得更好的润滑机理的解释。 IR 和 UV/vis 光谱被用来研究通过化学过程造成的一系列1,3-二酮化学组合物的变化,以作为各自的二酮分子结构函数。化学反应的反应速率与摩擦性能相比较,作为时间的函数。

2材料与方法

携带不同数目碳原子烷基取代基的苯基取代1,3-二酮作为润滑剂使用(图1)。

图1. 在这项研究中使用的1,3-二酮化合物的合成。m 和n代表烷基链中的碳原子数。 1,3 -二酮的酮和烯醇互变异构形式在图中显示。

图2. 几何图形圆柱体使用润滑剂的振动摩擦磨损试验,(负荷 50 N, 90 °C, 1 mm 滑动路径,50赫兹)(a)MF-02 / 06用于钢和玻璃表面上,Optigear 32用于钢表面; (b) MF-02/01, MF02/06, 和MF-06/08钢表面。

表格1总结了研究中使用1,3-二酮的三种符号,分子量,熔点,和90°的动态粘度。分子是人工合成的,由Claisen使用适当的烷基取代的苯乙酮和相应的酯根据文献程序合成。简单地说, 如果取MF-02/06为例,2.64克乙醇钠溶解于5°C的24毫升minus;庚酸乙酯。当溶液变黄,滴加5 mL 4-乙基苯乙酮,将得到的溶液在0°C时搅拌。当溶液变成棕色,随后滴加30ml水。有机层用分液漏斗筛除,用30毫升乙酸乙酯提取三次水层。 提取物与原有机物相结合,经硫酸钠干燥。然后用旋转蒸发除去乙酸乙酯。用正己烷色谱法纯化后:乙酸乙酯作为洗脱剂为6:1,3.1克 MF-02 / 06分离(比率= 40%)。在支持信息中给出了化合物的详细描述。 进行摩擦实验,采用振圆柱体滑动几何(SRV-III, 欧润宝仪器,图2a插图)。测试参数为50N的正常负载,50赫兹的频率,90°C温度,1毫米的滑动路径,和16小时的测试时间。根据圆柱几何,有初始接触应力为130兆帕,50N的线性接触。圆柱体像滑动方向倾斜10°。在摩擦测试中,硬度62HRD(罗克韦尔C硬度)规范100Cr6标本(1.3505钢)被应用。圆盘粗糙度Ra = 0.07mu;m,Rz = 0.60 mu;m,柱体Ra = 0.06 mu;m 和Rz = 0.46 mu;m。在所有的实验中,润滑油不含任何添加剂。一滴润滑液(sim;20mu;L)在测试前会被滴在圆盘上。 为参考用途,常规齿轮油,Castrol有限公司的Optigear 32润滑油被使用。1,3-二酮和铁minus;二酮复杂样品的红外光光谱用Bio-Rad Excalibur FTS 3000光谱仪在NaCl平台上记录。测量在4000minus;450 cmminus;1范围内完成,分辨为4 cmminus;1。 纯铁螯合物 FeIII作为一个参考,从Nematel Co购买。用卡里生物50光谱仪获得了紫外可见光谱(Varian)。1,3 -二酮溶解在1times;10minus;4 mol Lminus;1摩尔浓度的乙腈, 它们的紫外可见光谱minus;在800和300 nm处测定,使用石英比色皿。

3结果

MF-02 / 06润滑剂和参考油的圆柱体摩擦试验的结果如图2a所示。齿轮油 Optigear32被选为参考,因为它有一个动态的粘度(eta;gamma;̇=1000 sminus;1 = 6.0 mPa·s ,90 °C))与1,3-二酮类似。在整个测试时间内钢表面的Optigear32润滑剂显示出一个几乎恒定的摩擦系数(COF)mu;= 0.15。相反,当MF-02 / 06被用作润滑剂,初始摩擦值mu;= 0.2。然而,在几个小时内的摩擦值强烈下降。8小时运行后,只有mu;asymp;0.005的摩擦值可以被观察到。与此相反,当使用玻璃表面,MF-02 / 06系数保持在0.2左右,这说明摩擦副表面化学性质对润滑性能有很大的影响。使用三种1,3-二酮的钢表面摩擦特性如图2b所示。在所有三例中,COF在摩擦试验过程中减少。 然而,在时间的运行是一个强有力的烷基取代基的长度的函数。MF-02 / 01也达到了超低摩擦状态在一个很短的运行时间。事实上,所需的运行时间只有2小时,明显低于MF-02 / 06。然而,8 h后的COF再次上升至很高的mu;asymp;0.8值。具有长烷基链的润滑剂,MF-06 / 08,COF随着时间逐渐减少,但仍然没有达到超低值,直到16小时后实验终止。实验整个期间,粘贴minus;滑移行为被观察到,这可以看作是摩擦曲线高涨。三种1,3-二酮改变了它们的颜色,从最初的黄色到红色的摩擦过程中,它们变得更加粘稠。对于MF-02 / 01这种效果是特别明显,当测试润滑液变得粘滞,它的外观看起来很坚硬。同样重要的是要注意,在运行时间中尽管有相当大的磨损,无磨损碎片可以在摩擦试验结束时被观察到。 众所周知,对不同的金属如铜或铁1,3-二酮可以是一个很好的螯合剂。 文献报道了1,3-二酮的许多不同的铁配合物;例如,乙酰乙酸乙酯形成的一个铁配合物带有Fe3 , 其有三个配体的八面体构型。因此,人们可以推测在摩擦过程中观察到的润滑油中变化是在摩擦实验期间由于1,3 -二酮和铁离子之间的表面氧化产生的复合物(图3)。

为了验证这一假说,润滑油在摩擦试验和红外光谱研究下20小时后恢复。允许摩擦化学反应产物的鉴定,未改性的MF-02 / 06和纯MF-02 / 06铁螯合物,FeIII MF‑02/06 ,分析了(图4)。对于MF-02 / 06,1609cmminus;1强吸收带被分配在烯醇式Ominus;H键的振动。对于FeIII MF‑02/06, 1581 cmminus;1信号在1545 到 1500 cmminus;1 之间吸收带分别与 C=O 和 C=C 伸缩振动有关。红外波段的分布已经由 Walter 等人模拟验证并将在一个单独的通讯报道发布。我们发现,摩擦磨损试验后MF-02 / 06谱与纯螯合物FeIII MF‑02/06的红外光谱是或多或少或相同的。特征吸收带尤其是指那些1581 cmminus;1 ,1545 到1500 cmminus;1的吸收带。在同一时间,提取润滑剂中,在1609cmminus;1的吸收带强度减弱,指示一个显著降低的二酮含量,达到FeIII MF‑02/06类似强度。

众所周知,许多化学反应的一个重要特点是局部温度剧烈升高,在接触粗糙表面时,这可以大大加速化学反应。为了研究温度的影响,利用红外光谱分析铁minus;二酮复合物的反应,在静态(无剪切)和动态(摩擦学试验)条件下,在不同温度下20小时(图5a)。所产生的铁minus;二酮物含量由对这两个吸收带的强度的比较估计,吸收带分别为 1545和 1609 cmminus;1。在静态条件下,几乎没有铁minus;二酮络合物的形成,即使经过长时间的加热到90°C.相比之下, 铁的minus;二酮复合强信号可以在 在红外光谱动态系统中发现,即使温度低于90°C.在滑动试验环境温度较高时,较高的铁含量minus;二酮络合物形成。我们已证明了MF-02 / 06和铁表面对温度反应敏感,并且接触时,局部高温可以加速反应。

图5b说明了在不同温度下的MF- 02/06摩擦磨损试验摩擦曲线。随着温度的升高,COF降低,在更短的时间内达到低值;即磨合时间是强烈依赖于温度。在35°C时,在给定的实验时间内没有观察到超低摩擦(16小时)。在60°C时,16小时后观察到超低摩擦,而在90°C的磨合时间为8小时。这种性质表明,在时间的运行过程中发生的过程有很强的温度依赖性,导致超低摩擦的这一定的能量障碍需要被克服。因此,除了机械能传递到分子在剪切过程中,额外的热能是必需的。

互变异构平衡的酮和烯醇式受到1,3 -二酮的温度,浓度,溶剂和化学结构的强烈影响。一般来说,温度高,溶剂的极化率大和一个短的烷基取代基有利于酮式。 酮和烯醇式的比例可通过比较1681cmminus;1(酮式)的C=O 峰值和 1609cmminus;1(烯醇式)Ominus;H峰值来确定。在红外光谱中,三种1,3-二酮的红外光谱图如6a所示。MF-02 / 01和MF-02 / 06酮式分数分别为36%和8%; MF-06 / 08酮形式的吸收带太弱,以至于这种比例不能被计算,即该化合物的酮式的分数很低。 这一结果与文献吻合。报道称随着烷基链长度增长,酮式分数降低。为了研究烷基链长对1,3-二酮化合物与铁反应速率的影响,紫外可见光谱被利用。图6b显示与相应的铁minus;二酮复合的不同比例的MF-02 / 06混合物的紫外光谱。全谱录1 times; 10minus;4 mol Lminus;1乙腈溶液。插图显示了铁络合物的摩尔含量的校准曲线,强度的峰值在394 nm。

图6c展示2小时后三酮样品的摩擦测试紫外光谱。 可以看到在图2b中,选择反应时间为2 h,比所有三个样本都短,使铁在相同的动态条件下产生。通过在394 nm处的峰强度,可以计算出,在这些条件下的铁含量为21%,8%,和3%,分别对应 MF-02/01, MF-02/06, 和 MF-06/08。 在静态条件下也获得了类似的结果(图6d)。相同摩尔浓度的三二酮与铁反应所产生的混合物的铁含量测定是采用紫外光谱法。每10小时可以看出MF-02 / 01比其他两种化合物的反应快得多,30小时后几乎定量的转化。而MF02 / 06 30小时后,只得到少量复合物,最长的烷基链取代基的化合物没有显示任何反应。结合红外光谱、紫外光谱的结果,可以得出的具有较短烷基链的1,3-二酮化合物含有更高的分数的酮复合物,具有较高的反应速率与较长的相比。 这种现象与对1,3-二酮化合物的键解离能的计算研究符合:酮式比烯醇式不稳定,1,3-二酮化合物需要采用酮式螯合金属离子。 图7描述了钢筒和圆盘表面的几何分布在(a)和(b)摩擦磨损试验后在触针轮廓得到。MF-02/06作为润滑剂,摩擦实验在90°C环境下进行了16小时。在测试开始时,有一个线筒和磁盘表面之间的接触。根据赫兹接触理论,计算了130 MPa的初始接触压力。在测试过程中的磨损面积增加是由于此接触压力下降到6 MPa。此外,表面变得非常适形。应该指出的是,虽然Optigear 32有一个与MF-02 / 06类似的粘度,Optigear 32润滑剂试样的磨损要小得多,在相同条件下产生的接触压力为40 MPa(编号17图4,MF-02 / 06被命名为07 / 10)。对MF-02 / 06长时间摩擦磨损试验,即,100 h的实验(asymp;18times;106),结果表明,磨损面积和铁含量在最初的几个小时明显升高(图8)。然而在10小时左右后,这一增长趋于强烈,而在20和100 h值几乎保持不变。此外,如上所述8 h时COF降低到非常低的水平,所以时间运行,磨损面积的增加,形成铁量的增加基本一致。 结果表明,随着磨损增加和压力减少,摩擦化学反应持平,并且最初的相对高的磨损是自限性的。

4讨论

在圆柱体几何上的往复钢样品相互摩擦的试验,润滑剂为Optigear 32 和一些1,3-二酮,显示不同的润滑油表现出相当不同的摩擦性能。比如与典型的油相比,Optigear 32在摩擦保持不变的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[149973],资料为PDF文档或Word文档,PDF文档可免费转换为Word