船舶流体机械抗空蚀涂层设计及其空蚀性能研究毕业论文

2020-03-14 12:19:24

摘 要

论文主要研究了柴油机气缸套与海底泵分别在淡水和模拟海的环境中的空蚀现象,分别采用不同的涂层,用J93025超声波空蚀试验机按国标进行空蚀试验。采用了体积损失法,与失重法进行数据测量。并利用型号为VHX-2000C的数码显微系统对涂层表面进行不同倍数的拍照,观测其表面形貌。并对所得数据进行探讨。观察各个涂层空蚀后的表面形貌,对比其差异性,并对造成其差异的原因进行合理的解释与讨论。

研究结果表明:在淡水环境中,纳米WC-CoCr涂层具有良好的抗氧化性和耐腐蚀性,是良好的抗空蚀涂层的材料。而在海水环境中,镍基合金涂层的抗空蚀性能要远高于在镍基合金中添加WC颗粒的涂层。在镍基合金中加入WC颗粒,会导致熔覆后的合金涂层的孔隙率增大,导致其抗空蚀性能降低。

关键词:船舶流体机械;空蚀发生机理;抗空蚀涂层

Abstract

This paper mainly studies the cavitation phenomenon of diesel engine cylinder liner and submarine pump in the environment of freshwater and simulated sea respectively. Different coatings are used respectively, and the cavitation erosion experiment is carried out according to the national standard using J93025 ultrasonic cavitation erosion testing machine. The volume loss method was used and the data was measured with the weight loss method. And use the digital microscope system model VHX-2000C to take different multiples of the surface of the coating to observe the surface morphology. And to explore the data. Observe the surface topography of each coating after cavitation, compare the differences, and reasonably explain and discuss the causes of the differences.

The results show that: in the freshwater environment, nano-WC-CoCr coating has good oxidation resistance and corrosion resistance, and it is a good material for anti-cavitation coating. In seawater environments, the cavitation resistance of Ni-based alloy coatings is much higher than that of WC particles in nickel-based alloys. The addition of WC particles to a nickel-based alloy results in an increase in the porosity of the alloy coating after the cladding, resulting in a decrease in its resistance to cavitation erosion.

Key Word:Ship fluid machinery; cavitation mechanism; anti-cavitation coating

目录

第1章 绪论 1

1.1船舶流体机械与空蚀问题 1

1.1.1课题研究背景和目的 1

1.1.2空蚀对船舶流体机械的危害及安全隐患 1

1.2国内外对空蚀现象以及抗空蚀的研究现状 2

1.3主要研究内容和意义 2

1.4本章小结 3

第2章 船舶流体机械空蚀机理以及抗空蚀方法 4

2.1船舶流体机械空蚀机理 4

2.1.1空蚀的基本失效机理 4

2.1.2空蚀的宏观过程 5

2.1.3空蚀的微观过程 5

2.1.4空蚀的影响因素 6

2.2.抗空蚀措施 7

2.2.1优化设计及合理选型 7

2.2.1选用抗空蚀材料 7

2.2.2表面涂层技术在流体机械零件中的应用 7

第3章 船舶流体机械抗空蚀涂层的设计与制备 11

3.1抗空蚀涂层性能要求 11

3.2抗空蚀涂层材料选择 11

3.2.1抗空蚀涂层材料典例对比 11

3.2.2本试验所选材料 12

3.2.3

3.3制备工艺的选择 13

3.3.1制备工艺的特点 13

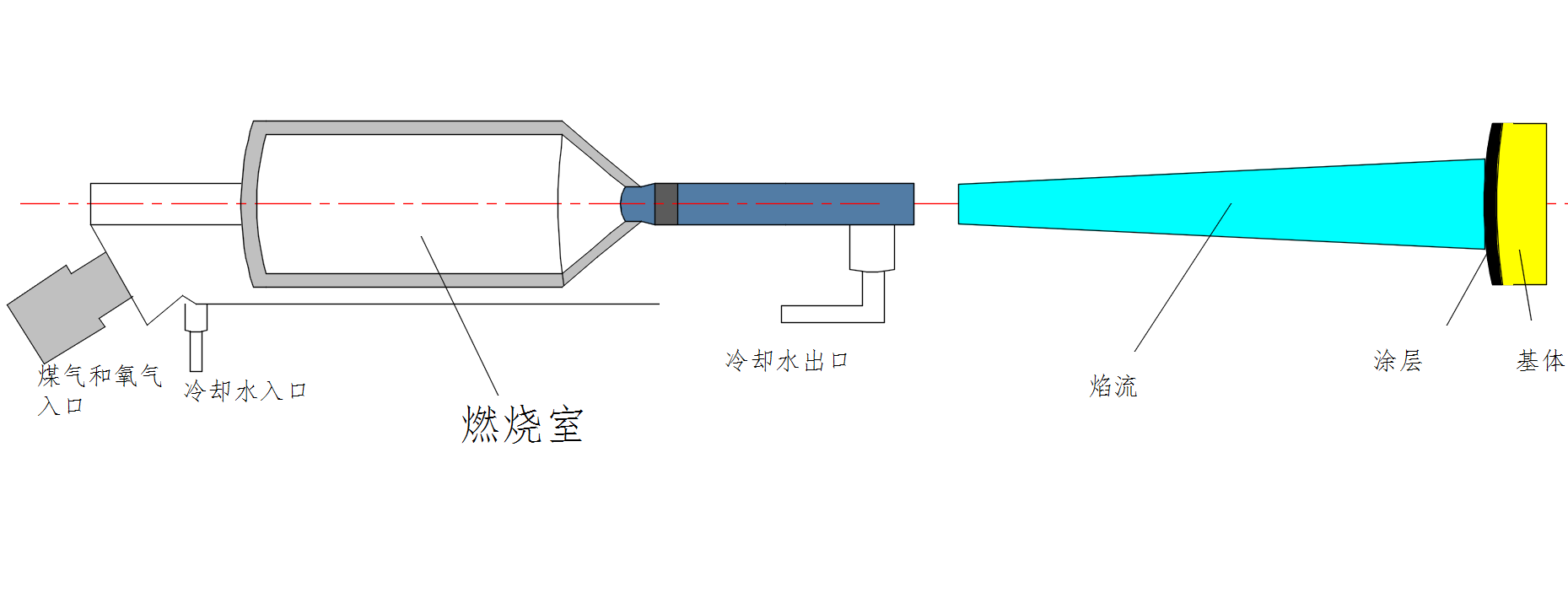

3.3.2本试验采用的喷熔工艺设备及其参数 13

3.4涂层致密度的控制 15

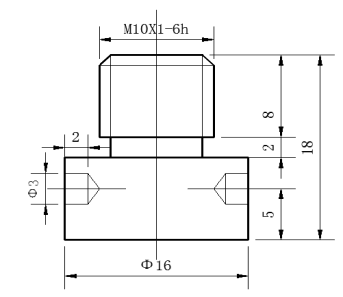

3.5试验试样的制备 15

3.5.1试样基材的选取 16

3.5.2喷涂前的准备工作 16

3.5.3试样喷涂要注意的问题 16

3.5.4试样后处理 16

3.6本章小结 16

第4章 试样的空蚀试验 17

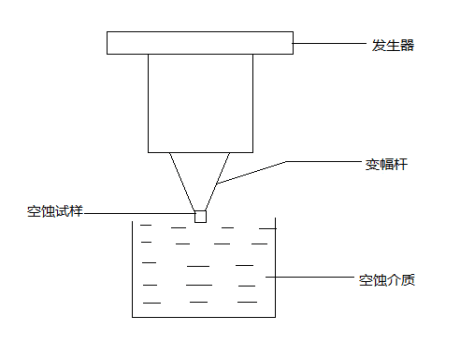

4.1空蚀试验装置及试验参数 17

4.2空蚀试验步骤 17

4.3试验数据处理及分析 18

4.3.1纳米WC-CoCr涂层和Ni60CuMo涂层涂层试验数据 18

4.3.2 Ni60CuMo涂层和Ni60CuMo 30%纳米WC涂层试验数据 20

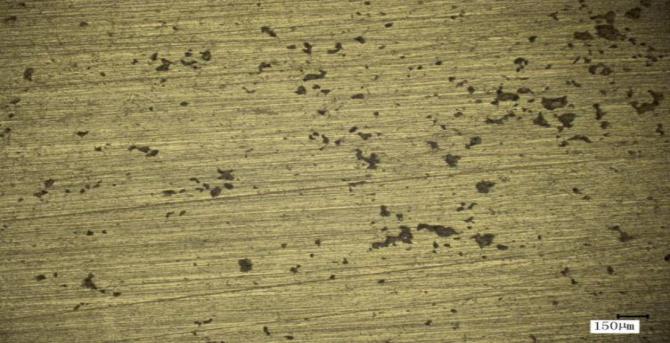

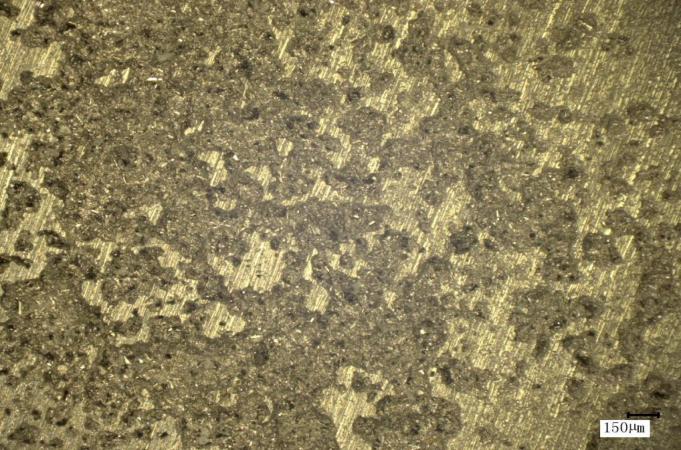

4.4形貌分析 23

4.5本章小结 26

第5章 结论 27

致 谢 29

参考文献 30

第1章绪论

1.1船舶流体机械与空蚀问题

1.1.1课题研究背景和目的

早在1807年8月17日,美国发明家富尔顿制造的世界第一艘轮船,流体机械便被应用在了船舶之上。随着船舶的发展,流体机械越来越多的运用在船舶之上。常见的船舶流体机械有螺旋桨,舵叶,各类泵等。这些流体机械的工作介质大多是水,也正因如此,空蚀与腐蚀等现象所造成的危害也不容忽视。

空蚀又名气蚀,空蚀现象容易出现在较高速流体机械相对运动零部件中,如船舶螺旋桨叶片表面、水轮机过流部件、离心泵等。空蚀的破坏对流体机械所产生的影响是巨大的,空蚀一旦在材料表面产生,就会首先在局部形成蜂窝状的蚀坑,然后进一步作用将会使材料的强度急剧下降,显著降低了零部件的使用寿命,因零部件的失效导致整个系统的停工,将会造成巨大的经济损失。随着国家的海洋工程的发展,海洋油气的开发是今后油气开发的重点,海洋油气钻井及输送设备受到空蚀、冲蚀及腐蚀的作用,在海水的环境中工作,更是加剧了这些海洋零件的空蚀损害,使其更容易失效,流体零件抗空蚀的研究已受到各国科研人员的广泛关注,但研究腐蚀介质中的抗空蚀材料相对较少。因为空蚀仅仅在表层发生,随着表面工程技术及涂层材料,尤其是纳米材料的发展,对材料表明进行表面改性和涂层处理是当前最有效的方式。

1.1.2空蚀对船舶流体机械的危害及安全隐患

空蚀现象的过程包括空泡的形成和泯灭。尤其是空泡泯灭的过程中,产生的能量对壁面材料的影响较大,导致船舶流体机械的工作性能下降,产生振动和噪声,而且流体部件的腐蚀现象会与空蚀现象相互影响,进一步的损伤流体部件,每年因空蚀而报废的船舶流体机械不计其数,对船舶造成的经济损失不容忽视。不仅如此,空蚀现象不仅损伤着流体机械,而且对船员的工作安全也造成影响。因而对于空蚀方向的研究十分重要。

1.2国内外对空蚀现象以及抗空蚀的研究现状

近四十年来,随着科学技术的发展和试验手段的进步,船舶、水利、水电等领域的学者们对空化和空蚀机理进行了较为深入的研究,对空泡的形成、空泡测试、空蚀影响因素、空蚀强度、抗空蚀材料等等的研究取得了大量的成果。近年研究的特点是希望确立空蚀率与空化强度的关系。空蚀率通常是工业应用中希望能预报的参数,进而估计运转部件的使用寿命。空化强度则是可测定的。若能找出两者的联系,将使流体力学与材料响应之间贯穿一条通道。对于泡群馈灭的分析,近年也日臻完善以便于分析空蚀成因。特别是对多相流中的空蚀问题已予以关注,对分析我国海洋装备的抗空蚀问题更有现实意义。WC基金属陶瓷涂层具有硬度高、耐磨性优异的特性,是近年来表面涂层材料研究的一个重点。WC-Co金属陶瓷涂层,特别是超音速火焰喷涂(HVOF)制备的纳米结构WC-Co涂层具有优异的抗空蚀性能,已在许多流体机械表面上得到成功的应用。而超音速火焰喷涂制备的Fe-Cr-Si-B-Mn自熔性涂层,涂层主要由非晶相与纳米晶颗粒构成,硬度高,在净水中的抗空蚀性能好。镍基涂层在淡水中具有优异的抗空蚀性能,但鲜有镍基涂层在海水环境中抗空蚀性能的报道

空蚀影响着当代许多方面,例如造船业、水工机械制造业、宇航、化工、核电及机器制造等。因此空蚀是国际上许多有关学者的热门研究方向。关于空蚀研究的国际学术讨论会每年不断,大批的论文资料如潮水般涌现。如:美国机械工程师协会(ASME)和材料试验协会(ASTM)、国际水力学研究协会(IAHR)、国际电气技术委员会(IEC)、国际拖曳水池会议(ITTC)、国际船舶流体力学讨论会(ONR)及国际液固冲蚀会议(ELSI)等组织定期与不定期的空蚀研究讨论会,足以说明这个问题的重要程。

1.3主要研究内容和意义

研究内容包括:(1)船舶流体机械空蚀机理分析,根据船舶流体机械的工作特点(震动,流量大等)进行相应的对比,并分析不同船舶流体零件在不同工况下,空蚀现象的异同。

(2)评价国内外船舶流体机械零件抗空蚀方法。

(3)船舶流体机械抗空蚀涂层设计。结合近几年抗空蚀涂层设计的文献,进行对比分析。从抗空蚀涂层的材料成分,涂层厚度,孔隙率等方面进行分析对比,选用合适的涂层进行空蚀试验。

(4)船舶流体机械抗空蚀涂层的制备,分析与对比几种常用的涂层制备技术,例如:HOVF(超音速火焰喷涂),堆焊,激光熔覆等技术。随着近几年涂层制备技术的发展,抗空蚀涂层的效果也在提高。结合涂层所选用的材料,选择最合适的制备技术进行空蚀试验。

(5)船舶流体机械抗空蚀涂层的空蚀试验研究。收集试验数据并分析,做表

格进行对比,并进行试验数据处理,计算出具体的空蚀率等。最后对所得的结果进行分析,得出具体的结论。

意义:空蚀严重损害流体零件的正常运行,我们不仅要在操作上减少对流体零件的损伤,避免人为失误,而且要在技术上对流体零件予以保护,比如开发抗空蚀性能优良的涂层,对海洋装备零件的表面予以防护和改进。本文主要探究了船舶流体机械抗空蚀涂层的选材、设计、制备等,并进行相应的空蚀试验。探讨不同的抗空蚀涂层在不同介质中的抗空蚀性能,通过对比试验来找到较为合适的抗空蚀涂层。

1.4本章小结

本章阐述了课题研究的背景和研究意义以及国内外现状,并探讨了空蚀的现象、概念以及危害。同时介绍了抗空蚀材料的研究现状及其研究趋势,提出了课题的研究方向及研究内容。

第2章 船舶流体机械空蚀机理以及抗空蚀方法

2.1船舶流体机械空蚀机理

2.1.1空蚀的基本失效机理

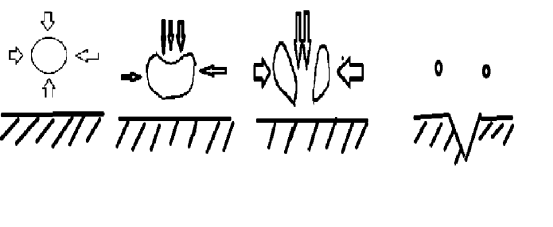

空蚀现象的过程包括空泡的形成和泯灭。而空泡的泯灭过程又比较复杂,涉及到热力学,传热学,流体力学等,对空蚀的研究存在着较大的困难。但是随着可视化技术的发展和应用,对流体机械进行可视空化流动试验,研究内部流动规律,并取得了较好的效果。但是关于空蚀破坏的机理尚存在争议。有三种观点,一种是微射流理论,微射流理论为当今大多数人所接受,认为空蚀是由于气泡不对称溃灭产生高压高速微射流后,微射流作用于材料表面,使表面产生破坏造成的。气泡与壁面距离和流速是影响溃灭特性的重要参数,流速直接影响壁面附近气泡的畸变,泡群溃灭压力决定空蚀破坏程度。空泡群溃灭时气泡将能量传递至邻近内部已溃灭的气泡,引起能量叠加,因而空蚀破坏性极大。德国Dular[1]在这方面的研究比较深入,他的观点是空泡在泯灭过程中,空泡会从中间破开,此时水流会从中间迅速穿过,产生微射流。

图2.1微射流空泡泯灭简图

还有一种理论是冲击波理论,美国的Peshkovsky[2]认为,液体内局部压力的变化而引起蒸汽泡的形核、生长及溃灭的过程会导致空蚀的产生。当液体内的静压力迅速下降到低于相同温度下液体的蒸汽压时,在液体内就会形成大量的空泡,但是空泡群进入较高压力位置的时候,空泡就会溃灭,空泡的溃灭使气泡内所储存的能量会转变成较小体积内流体的动能,从而使流体内形成流体冲击波。这种冲击波传递到流体零件表面时,会使构件表面产生应力脉冲和脉冲式的局部塑性变形。冲击波的反复作用会使流体零件表面出现空蚀坑。

还有一种就是机械作用理论:空蚀磨损是由于应力作用到材料的表面而引起的材料失效过程,而液体中存在的应力脉冲则是由空泡在溃灭时产生的高速射流或者是压力波引起。其应力脉冲的变化幅度在数百到1000MPa之间,在如此高的应力脉冲下,流体机械表面材料很容易产生变形与失效。不仅会造成材料的疲劳破坏,还可能引起其直接过载破坏。但是这种理论与微射流理论相比,后者可以更细致地解释空化机理。

2.1.2空蚀的宏观过程

空蚀失重曲线具有孕育期、加速期、平缓期和下降期四个阶段。用微观破坏过程机理可以合理解释这四个变化过程[4]。在空蚀破坏的初期,微射流会造成零件表面的塑性变形,只有冲击强度很大的微射流才可能会在零件表面形成空蚀针孔,但这样的气泡数量很少,需要比较长的时间,才会在这个针孔附近产生另一个空蚀针孔,在这个阶段,试样质量没有发生明显的变化,但是零件表面开始失去金属光泽,颜色变“乌”,这个阶段便是空蚀孕育期。大量气泡溃灭产生的微射流持续冲击试样表面,最后作用的结果是在针孔附近产生疲劳裂纹,这些疲劳裂纹由零件表面向内部扩展,造成针孔壁的小块剥落。随着针孔壁的不断剥落,逐渐形成尺寸较大的空蚀坑。由于裂纹产生需要的冲击力比产生空蚀针孔的冲击力小很多,裂纹扩展的驱动力更小。正因如此,大量冲击强度小的微射流也是裂纹产生和扩展的动力。大量空蚀针孔壁剥落累计的结果产生宏观失重现象,这时的试样宏观表面出现“麻点”。新的空蚀针孔不断产生、针孔壁不断剥落,空蚀坑的尺寸不断增大,使质量损失急剧增加,这便是空蚀破坏的加速期。当空蚀坑不断扩大,相互连接后,布满试样时,试样的原始状态已不复存在,在凹凸不平的表面上,很难产生新的空蚀针孔。裂纹的萌生和扩展造成较大凸出部位的剥落是产生失重的唯一方式,质量损失趋于平缓,宏观表面布满“麻点”,空蚀破坏进入平缓期、表面凸凹不平到了一定程度,表面形貌对试样近壁流层的水流状态影响很大,气泡一般在距表面较远的地方溃灭,产生的微射流对表面的破坏作用较小。但在某些微观局部,气泡溃灭的几率和强度很大,在这些部位产生深度很大的空蚀坑。在此阶段,质量损失呈下降趋势,进入下降期,宏观表面为海绵状形貌。

2.1.3空蚀的微观过程

在气泡溃灭的作用下,流体机械表面的凸凹度逐渐减小,在表面的某些位置上开始产生空蚀针孔。大量气泡反复不断溃灭的结果,使针孔壁不断剥落,逐渐形成空蚀坑。在新的针孔不断生成的同时,某些大的空蚀坑形成深孔。当空蚀针孔、空蚀坑和深孔布满表面时,微观表面失去原有形貌。最后,原始表面全部剥落。在众多空蚀理论中,只有微射流理论可以解释空蚀针孔的形成。微射流理论认为空蚀是因为气泡不对称产生的高压微射流高速冲击到材料表面,从而使材料的表面产生破坏而造成的。气泡与壁面间的距离和射流的速度是影响气泡溃灭特性的重要参数,微射流的流速直接影响气泡的畸变,气泡溃灭的压力决定了空蚀的破坏程度。大量的空泡溃灭时其能量在邻近的内部已溃灭的气泡之间传递,造成能量叠加,最终作用在材料表面时,造成的空蚀破坏极其严重

2.1.4空蚀的影响因素

影响空蚀的因素主要有液体含气量,表面粗糙度,温度,以及表面材料与形状等。液体含气量高,则空泡的形成更为容易,空蚀效果更加严重。

(1)表面粗糙度。较为粗糙的表面有凸起和凹陷,凸起立面与凹陷底面交接处裂隙较,空化气泡比较多,导致凸沿和凹陷内的空化程度增加,蚀坑较多。空泡溃灭冲击粗糙表面时,由于凸起壁面的阻挡,使冲击中心区的高压的卸载时间延长,导致空蚀坑的深度增加。

(2)温度。温度影响空蚀的主要通过三种方式:①影响液体压强;②影响溃灭压强;③影响水中气核分布[5]。总的来说,当温度升高时,液体中空泡的数目越来越多。此时,空泡间相互影响的概率变大,导致空泡溃灭周期变长,溃灭压强变小,故对固壁造成的空蚀破坏减弱。

(3)工件的外形。工件的外形对空蚀的影响:当材料的某个区域出现压力变化时,该区域可能发生空化现象,更可能进一步导致空蚀的发生,在低压区常发生空化,而在高压区常发生空蚀。高压区内产生的气泡被压缩或者破坏时会对材料的表面产生剥蚀作用。

(4)工件材料。工件的材料本身的性质对其抗空蚀性能的影响。其晶体结构,晶粒的粒度等直接影响了其力学性能。与材料的抗空蚀性能密切相关的还有变形模式和其应变速率,两者对材料在受到空蚀作用时吸收能量的多少有直接影响。不同的晶格排列方式对其抗空蚀性也有影响,对面心立方晶格而言,当其受到高应力作用时,其容易发生塑形变形,具有对高应变速率的不敏感性,其在受到空蚀时,孕育期较长,故其抗空蚀性能较好。而与之相反,密排六方晶格和体心立方晶格则对应变速率相当敏感,所以具有这两种晶格的材料的抗空蚀性能也较差。但若具有密排六方晶格的材料在受到空蚀的过程中发生了马氏体奥氏体相变,则由于这种变化使得材料的硬度等力学性能的提高,材料的抗抗空蚀性能将提高。

2.2.抗空蚀措施

2.2.1优化设计及合理选型

在设计机械外形时,可以在把机械结构和水力方面都优化,从而减小空蚀的产生,其中包括:在轮廓外形上挑选能够改进零件的轮廓,例如把机械设计成流线型,减少水流的撞击;结构设计应当使部件的表面压力分布均匀,以免减少气泡的产生。

2.2.1选用抗空蚀材料

对于空蚀所产生的破坏,选择合适的材料也是十分重要的。流体机械抗空蚀的基体材料中,在加工、焊接和力学性能以及经济方面,碳素钢和低合金钢在加工、焊接、力学性能和经济性方面具有优异的性能,但在气蚀方面表现不好。高强度不锈钢材料价格相对较高,但比气蚀引起的成本和维护成本便宜得多,因此仍是流体机械零件的最佳选择。。同时,一些新的抗空蚀材料也有一些研究与应用,比如铁基的记忆合金,Ni-Ti合金等。但是抗气蚀材料不仅昂贵,而且仅适用于较大的涡轮机和一些主要部件。考虑空蚀破坏仅发生在材料表面,所以可以采用价格较低廉的碳素钢或低合金钢作为母材,然后对工件进行表面处理不仅经济有效而且可以对于空蚀破坏区域得到很好的保护。

2.2.2表面涂层技术在流体机械零件中的应用

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: