热喷涂技术在船舶轴系零件再制造中的应用研究毕业论文

2020-03-14 12:19:31

摘 要

随着全球经济的快速发展,资源短缺,环境污染的问题日益凸显,再制造技术成为机械领域研究的热点。热喷涂技术作为重要技术手段,在船舶轴系再制造中得到广泛应用。

本文通过介绍热喷涂技术的原理、方法,基于船舶轴系工况,由船舶轴系的磨损、裂纹、腐蚀失效机理入手,对船舶轴系再制造的热喷涂涂层进行设计,涂层性能由耐磨防腐性、附着力、孔隙率、厚度四个方面评判。在此基础上,综合比较火焰粉末与线材喷涂、等离子喷涂、电弧喷涂、超音速火焰喷涂的优点和缺点,选择合适的热喷涂工艺。最后,以某轮尾轴作为涂层制备的实例研究,并用恰当的切削参数对涂层进行后续加工。结果表明:选取合适的材料,以适当的热喷涂工艺对船舶轴系进行再制造,可以快速实现对受损零件表面的修复,获得满意的涂层性能,有效延长船舶轴系使用寿命。

关键词:热喷涂,船舶轴系,再制造

Abstact

With the rapid development of the global economy and shortage of resources, the problem of environmental pollution has become increasingly prominent, and remanufacturing technology has become a hot topic in the field of mechanical research. As an important technical means, thermal spraying technology has been widely used in the remanufacturing of marine shafting.

This article introduces the principles and methods of thermal spraying technology, based on the shafting conditions of the ship, starting from the wear, crack, corrosion failure mechanism of the ship's shafting system, and designing the thermal spray coating for marine shaft remanufacturing. Wear and corrosion resistance, adhesion, porosity and thickness are judged in four aspects. On this basis, comprehensively compare the advantages and disadvantages of flame powder and wire spraying, plasma spraying, arc spraying and high-velocity oxygen-fuel spraying, and select the appropriate thermal spraying process. Finally, an example of the preparation of a coating with a tail shaft as a coating was studied and the coating was subsequently processed with the appropriate cutting parameters. The results show that choosing the right material and re-manufacturing the ship's shafting system with proper thermal spraying process can quickly repair the surface of damaged parts, obtain satisfactory coating performance, and effectively prolong the service life of the ship's shafting system.

Key words: thermal spray, ship shafting, remanufactured

目 录

第1章 前言 1

1.1选题的目的和意义 1

1.2国内外动态 4

1.3选题研究内容 4

第2章 船舶轴系的失效机理分析 5

2.1船舶轴系的磨损机理 5

2.2船舶轴系的裂纹机理 6

2.3船舶轴系的腐蚀机理 7

第3章 船舶轴系热喷涂涂层的设计 9

3.1涂层材料的选择 9

3.2涂层设计的相关因素 11

3.2.1涂层耐磨防腐性 11

3.2.2涂层附着力 11

3.2.3涂层孔隙率 11

3.2.4涂层厚度 12

第4章 船舶轴系热喷涂工艺的选择 14

4.1火焰线材与粉末喷涂 14

4.2等离子喷涂 15

4.3电弧喷涂 16

4.4超音速火焰喷涂 17

4.5热喷涂工艺选择原则 19

第5章 船舶轴系热喷涂涂层的制备 20

5.1 表面预处理 20

5.2热喷涂 21

5.3喷后处理及车削加工 21

6.结论 24

致 谢 24

参考文献 25

第1章 前言

1.1选题的目的和意义

船的轴系部分是每艘船舶动力装置设备的一个重要组成部分,它传送来自主机的动力至螺旋桨,然后由螺旋桨产生的轴向推力传递到船体,以完成船舶的航行任务。

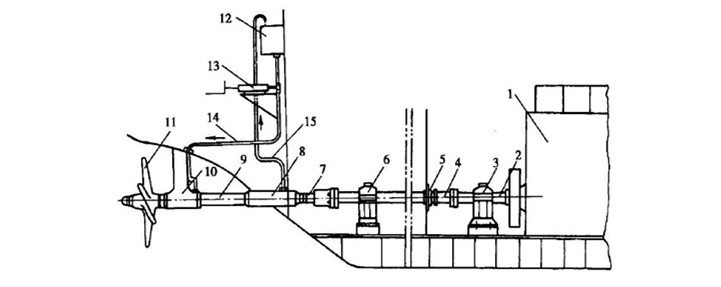

船的轴系连接了主机和螺旋桨,从主机的输出法兰到尾轴止。分为直接驱动推进系统和间接传动推进系统。直接驱动推进系统,包括传动动力传动轴及其部件,如主推力轴和止推轴承,中间轴和中间轴承,尾轴和尾轴承等诸多附件;间接传动推进系统除上述传动轴和轴承外,还有离合器,弹性联轴器和减速箱等部件[1],如图1所示。

图1 船舶轴系图

1-主机;2-推力轴;3-推力轴系;4-中间轴;5-隔舱填料函(联轴节);6-中间轴承;7-螺旋桨轴;8-尾管支承;9-尾管;10-人字架;11-螺旋桨;12-尾轴油柜;13-尾轴润滑油泵;14-进油管;15-回油管

依照船舶功能,类别和动力装置等的不同,船舶轴系的数目,布置和结构也有所区别。对于民用船只可分为单轴系和双轴系。而军用船除了单轴系和双轴系,还有多轴系。

虽说船舶轴系的主要零件(如中间轴和尾轴)结构简单,但由于其较大的尺寸和重量以及作为挠性轴极易发生变形。船体水线以下的轴不仅因轴系重量而发生弯曲变形,而且还受到主机传递的扭矩。螺旋桨产生的阻力和推力也作用于它。另外,由轴系较中、安装、船体振动、船体变形、螺旋桨水流力等引起的附加应力对船体的轴系有周期性影响。面对船用柴油机的紧急停车,频繁操车或大风浪中船舶猛烈摆动时,上述情况将更为严重,直接增加了轴承的负担。传动轴的工作表面受到轴承相对运动的过度磨损,并被海水和润滑介质腐蚀。

因此,船舶轴系在运行时会发生振动,发出异常声响,可能出现轴承温度升高、传动轴磨损加重、密封部件泄露等不利情况,严重时轴系甚至会断裂。相对简单的船舶轴系结构却起着极为重要的作用,轴系的日常维护管理程度直接关系着船舶的安全航行。

随着现代科学技术水平的迅速提高和经济的快速发展,船舶机械化程度大大提高,船舶轴系的作业环境也越来越苛刻和复杂,船轴上安装着进行旋转运作的组件,其运转直接影响操作船舶设备。普遍的船轴零件损坏状况不但降低设备的使用性能,同时隐藏着潜在的安全隐患。船上的机器部件大多是修复轴系零件,在各项工程领域里,船舶轴系零件的损坏形式大体上是磨损,裂纹和腐蚀等。在各种损坏形式中,磨损是最为常见的类别,由于过度磨损而受损的零件大约占工程机械设备部件的50%,引起了巨大的经济损失。 据不完全统计,全球材料磨损造成的钢材消费量约占全年总消费量的50%。与此同时,工业化国家磨损造成的能源消耗也约占30%。每年美国因腐蚀和磨损造成的经济损失达到国民经济的40%左右。在21世纪,我们应该关注绿色再制造项目,争取更少的资源和能源消耗,更低的环境污染,更有效地利用新技术来改造废旧产品。因此,修复因磨损的机械部件的功能符合绿色再制造项目的发展方向[2]。

由于船舶轴系所处的特殊环境,零件经常磨损在表面层上,可以通过表面工程技术来修复。修复部件的表面不仅具有一定的耐磨性,而且具有良好的抗冲击载荷和抗疲劳功能,同时满足强度和硬度要求[3]。在部件表面上形成的摩擦涂层可以增加部件的使用时间,并且提供了高韧性和高耐磨性的材料之间冲突的解决方案,同时提高耐磨性,减少了贵重金属和稀有金属的损失,达到节约资源,保护环境的目的。表面修复技术使零件材料在高温、强酸碱腐蚀的恶劣环境下具有良好的耐腐蚀性,扩大了材料的应用范围。

应用表面工程修复技术修复各种损废的船舶轴系零部件已经取得显著成效,并在技术发展的推动下不断深入。目前的表面修复方式有很多种,按照基体和修复层的结合特点,存在喷涂、堆焊和镀覆等技术。其中,热喷涂由于工艺方法多样、设备简单、操作方便快捷、成本低廉以及喷涂材料的选择范围广等特点,在船舶轴类零件的维修中取得了重要的应用,在达到修复原始尺寸的同时,应用恰当的处理工艺,可以获得比原部件或者新换件更加良好的表面涂层,得到再制造的效能[4],有效解决船舶轴系的防腐难题。热喷涂是利用热量将物料喷射加热到熔化或半熔化的状态,借助火焰或外部的液滴雾化将熔融的粒子推进喷射的粒子束中,以一定的速度喷射制备好的基材使基体表面形成某种功能性涂层,使工件具有更加优异的表面性能[5]。

喷涂层的形成历程决定了喷涂层的结构,它是一种层状组织结构,由波浪状的多个交替变形的粒子交错层组成[6]。在形成涂层期间,熔融颗粒与喷射的工作气体和环境空气化学反应,氧化物由此在涂层中产生。同时,因为颗粒陆陆续续的堆叠以及部分颗粒的反弹等难以避免的原因,一部分孔隙和空洞也在涂层之间存在。由此观之,变形粒子、气孔和氧化物夹渣共同组成了整个热喷涂涂层。涂层里面的氧化物夹渣和涂层密度,由热源、喷涂材料和喷涂工作条件决定。在经过合适的处理后,热喷涂涂层的结构会出现变化。比如:历经重熔处理的热喷涂涂层可以消除涂层里面的的氧化物夹渣和孔隙,层状结构转变成均质结构,基体表面与热喷涂涂层的结合状态也相应改变。

热喷涂技术具有如下优点:

- 在不同的基体上可以制备各式材质的热喷涂涂层,几乎包括所有的固体材料,选择适合的工艺方式基本能在任何固体材质表面喷涂。基体温度较低,一般在30 ℃到200 ℃范围内,变形程度较低,热影响区域较小。

- 操作灵活,一般不受限于工件尺寸和形状,不仅可在大型工件表面进行大面积喷涂,还可对构件进行局部喷涂。同时,也不受限于施工场所,既可于室内喷涂,也能于野外喷涂。

- 喷涂厚度范围较大,厚度可从0.05 mm到几毫米,容易控制,不会影响基体金属的金相组织和机械性能。

- 表面涂层具有耐腐蚀、耐氧化、耐高温、隔热、导电、绝缘、密封、减磨、辐射等多种复合功能[7]。

- 喷涂效率高,成本低,喷涂效率从每小时数千克到每小时数十千克不等。

- 与其他的堆焊方法相比较,火焰喷涂层与等离子喷涂层的冲淡率较低,基材表面成形光滑工整,加工余量较小,可以节省涂层材料。

- 热喷涂修复废旧工件后,往往比新的工件性能更好,使用寿命更长。

基于以上特点,在进行船舶轴系零件再制造的过程中,热喷涂技术有着极为广泛的应用[8]。

1.2国内外动态

自1981年以来,美国海军已对一系列用热喷涂修复过的船轴部件进行了为期四年的实船测试。 结果表明,采用正确的涂层设计和喷涂工艺,修复后的部件符合工作条件。 热喷涂在英国也被广泛用于修理船舶轴系零件。在过去的几年中,俄罗斯圣彼得堡交通运输大学已经使用热喷涂技术修复了50多艘船舶的曲轴。目前船舶使用状况良好。现在中国,热喷涂技术也正在逐步广到船用轴类零件的修理。

在热喷涂材料的发展方面,传统的热喷涂材料通常为微米尺寸。伴随纳米技术的深入进展,纳米材料与等离子喷涂技术结合起来生产纳米涂层,近年来已成为一个趋势。然而,由于存在纳米效应,纳米颗粒太活泼,并且纳米粉末在喷涂过程中可能存在烧结生长的问题。同时,细小的不规则纳米粒子形态妨碍了喷涂层的流动。这两个难点导致纳米粉末不能直接用于纳米涂层的热喷涂制备。

因为纳米粉体的尺寸和质量太小,缺乏流动性,故而难以均匀输送到等离子体火焰流中;纳米粉体又具有较高的表面活性,晶粒易于烧结和生长,在喷涂过程中失去纳米效应。因此,热喷涂材料不能直接采用纳米粉末。目前,国内外的研究主要是将纳米材料改造成大颗粒团聚粉体。但是,如今的技术尚不成熟。

目前,关于热喷涂WC/Co系列纳米结构涂层的国内外研究最多,大部分被用作耐磨零件的保护层。此外,Si3N4,Cr3C2,ZrO2,Al2O3/TiO2,Al2O3/ZrO2,Cr2O3-CrNi,Y2O3-ZrO2,316不锈钢,生物陶瓷,Ti/Al金属间化合物等喷涂材料也被广泛应用[9]。

1.3选题研究内容

关于热喷涂技术在船舶轴系零件再制造的应用研究主要包含以下内容:

1.船舶轴系零件的主要失效机理分析,主要分析船舶轴系的磨损、裂纹和腐蚀原因。

2..船舶轴系零件耐磨涂层设计,包括涂层材料的选择和相关涂层考虑因素。

3船舶轴系零件热喷涂涂层制备工艺选择,包括火焰粉末与线材喷涂、电弧喷涂、等离子喷涂、超音速火焰喷涂工艺的选择。

4.船舶轴系典型零件再制造工艺制定,如船舶尾轴典型轴系零件工艺过程的制定。

5.船舶轴系零件热喷涂涂层加工方法及切削参数的选择,包括船舶轴系零件表面清洗、无损探伤检测、车床校调、热喷涂及热后处理等具体过程的实施以及关于车削零件参数及热喷涂涂层厚度的选择。

第2章 船舶轴系的失效机理分析

船舶轴系零件的主要失效形式分为磨损、裂纹和腐蚀。

2.1船舶轴系的磨损机理

船舶轴系长时间工作后,摩擦面材料在相对运动中逐渐磨损,导致轴颈零件尺寸、形状、位置精度、表面质量和不均匀磨损等变化。在摩擦过程中,周围环境因素例如温度、介质、应力、润滑程度等也会影响摩擦面的磨损程度。由于润滑剂中的杂质作用和润滑失效,轴系轴颈也出现划痕,擦伤痕迹,磨粒磨损和粘着磨损的问题[10]。

当轴系零件相接两个表面的硬度不同时,表面金属直接接触。硬质表面微凸起嵌入使软质表面产生塑性变形并沿着表面移动,处于相对运动的两个表面上的磨粒在表面进行微切割和犁削,使表面受到连续磨损的疲劳破坏。磨粒还将软表质面上的凹槽犁出形成拉痕,拉痕两侧的金属在其他磨粒的作用下发生变形并脱落,形成磨屑。船轴零件摩擦表面之间的大部分磨粒来源于润滑剂中的机械杂质,空气中的灰尘和砾石以及轴系零件表面上的一些磨损或腐蚀产物。特殊工作环境中的矿灰和沙子等物质也是磨粒。

船舶轴系的磨粒磨损受多种因素影响,与自身材料的硬度、组织及磨粒的尺寸、硬度、形状有关。船舶轴系材料硬度越高,耐磨性越强。磨粒硬度则是磨粒磨损的关键因素,通常来讲,磨粒硬度要高于船轴零件材料硬度,纵使低于材料硬度,照样能在船轴摩擦表面相对运动中对其造成磨损。磨粒的大小和形状也对船轴磨损造成影响。尺寸越大的磨粒造成的磨损越严重。呈棱角几何形状的磨粒比呈圆润状的磨粒的挤切磨损力更强。除此之外,船舶轴系摩擦表面相对运动方式及运行中的工况条件也要考虑。

粘着磨损则是船舶轴系润滑条件下常出现的一项常见磨损。在法向载荷影响下,船舶轴系零件与摩擦副相对移动时,摩擦面上的一些微小突起的金属直接接触形成一个个粘着点,之后,运动中的粘着点被破坏,摩擦界面的金属被转移,不断的重复构成了粘着磨损的过程。依照粘着点与摩擦副材料强度、载荷工况和接触面的破坏程度,可分为轻微磨损、涂抹、擦伤、撕裂、咬死等类别。

以下因素会影响船舶轴系的粘着磨损:一是船舶轴系本身的材料和特性,二是船舶轴系的工作条件,如载荷大小,运动速度,工作温度,润滑条件等等。摩擦接触区的摩擦表面越干净,摩擦接触区的分子引力就越大,它就越容易粘着。同种材料互溶性好,不同材料互溶性差,互溶性越好,粘着倾向越大。随着材料硬度的增加,粘着趋势减小。而且,当负载小时,船舶轴系的金属表面受到氧化膜的保护,不容易发生粘着磨损。当载荷或速度增加时,粘着点处的温度升高,损坏氧化膜,从而出现严重的粘着磨损。然而,当载荷大或速度非常高且摩擦表面温度高时,由于暴露的金属在高温下迅速产生新的氧化保护膜,所以磨损率降低。

磨损零件的尺寸和几何形状误差直接影响船舶轴系的工作性能和可靠性。在日常管理中,为了不造成船舶轴系零件的过度磨损,通常会通过定期测量部件来检查和控制磨损量,以使尺寸和几何形状处于船舶轴系的间隙和性能要求的范围内。我们可以使用外径千分尺测量轴颈并计算其圆度,圆度误差,并使用百分表测量轴颈和法兰的径向圆跳动。测量值应符合有关规定。

2.2船舶轴系的裂纹机理

船舶轴系所受的交变载荷的大小和方向随着时间发生周期性变化,引发交变应力。即使静载荷下的屈服极限大于最大工作应力,船舶轴系零件长期在交变的机械应力和热应力下运作也会产生裂纹甚至断裂,导致疲劳破坏。

船舶轴系零件的断裂是突然的,没有丝毫先兆,但这种破坏形式是在长时间累积里形成的,即轴件承受的交变应力最大值低于或等于材料的屈服极限,在不断的反复作用下首先于表面缺陷处产生微裂纹,裂纹源往往位于处于零件表面应力最大处,即应力集中的部位或材料内部有严重的组织缺陷或冶金缺陷的近表面处。船舶轴系零件的裂纹在交变应力下不断扩大,在扩大到一定深度后,零件实际承载面积变小,最终承受不了负载时就会突然断裂,断面上出现断裂区。

船舶轴系零件的裂纹主要为尾轴的裂纹破坏。尾轴锥体大端截面变化处、键槽根部、尾轴铜套接缝处轴颈容易出现裂纹。尾轴工况较差,载荷和应力情况复杂,同时受到螺旋桨在水中转动的扭应力,推进时正倒车引起的拉伸和压缩应力,以及由于轴的自身重量,轴系安装误差,轴系振动,船体变形以及螺旋桨的水动力产生的附加应力等。上述力矩通常周期性地改变,使得尾轴的负载更大。尾轴的破坏形式中时常出现尾轴锥部大端截面键槽裂纹,这是由于尾轴锥部大端的较大截面变化以及容易产生应力集中的键槽开口容易产生集中应力所致[11]。