凹槽宽度对缸套-活塞环切片摩擦副的性能影响研究毕业论文

2020-03-26 14:47:45

摘 要

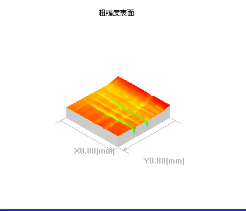

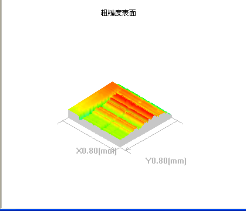

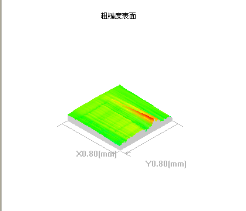

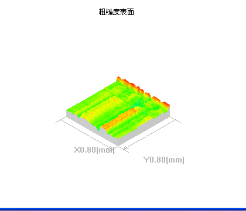

在缸套-活塞环摩擦副接触表面加工表面织构可起到减磨作用,为进一步探究凹槽型表面织构对缸套-活塞环切片摩擦副的摩擦、磨损、润滑性能影响,试验设计织构加工了1mm、2mm、3mm、4mm四种宽度凹槽,并在200N、400N、600N三种载荷下进行摩擦磨损试验。试验后利用表面轮廓仪进行了磨损表面形貌测量,并分别分析凹槽宽度对缸套-活塞环切片摩擦副的摩擦、磨损、润滑性能影响。

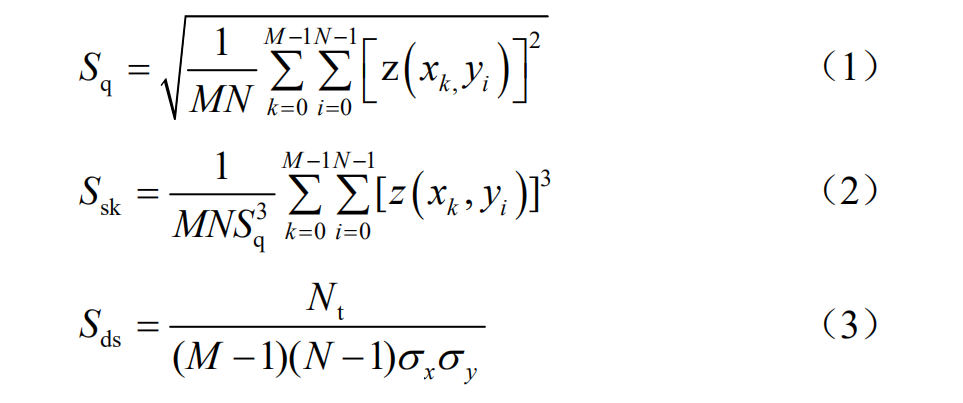

摩擦磨损试验记录平均摩擦系数并制成不同工况平均摩擦系数走势图,用来分析摩擦性能;摩擦磨损试验后进行表面形貌测量,选取Sq、Ssk、Sds三个三维形貌参数分析摩损情况;利用金属电导率与油电导率不同,采用接触电阻法对摩擦磨损试验测得的接触电阻变化进行分析,评估润滑特性。

实验结果表明:载荷增加会加大摩擦磨损,降低润滑效果;但适当增加凹槽宽度可以提高储油能力,增强杂质清洁能力,改善润滑油膜性能,有效降低缸套-活塞环摩擦副摩擦磨损。

关键词:缸套-活塞环;表面织构;凹槽宽度;摩擦磨损;润滑特性

Abstract

It plays a role in reducing friction for the surface texture of the contact surface on the cylinder line-piston ring. In order to further explore the influence of the groove surface texture on the friction, wear and lubrication performance of the cylinder liner-piston ring friction pair. Four different widths of groove textures (included 1mm, 2mm, 3mm, and 4mm) were designed and processed. The friction and wear tests were performed under three applied loads of 200N, 400N, and 600N. After the test, the worn surface topographies were measured using the surface profiler. The influences of groove width on friction, wear and lubrication of cylinder liner-piston ring were analyzed.

The average friction coefficients were obtained during the friction and wear tests, and the friction performances were analyzed under the different working conditions . After the friction and wear test, the surface topographies were measured, and three three-dimensional topographic parameters of Sq, Ssk and Sds were selected to analyze the wear conditions. due to the different electrical conductivity between the metal and the lubrication oil, the contact resistances were used to evaluate the lubrication performance of the cylinder liner-piston ring friction pairs.

The experimental results showed that the friction and wear was increased while the lubrication effect was reduced during the increasing of the applied loads. but an appropriate width of the groove can improve the oil storage capacity, enhance the cleaning ability of impurities, improve the performance of the lubricant film, and effectively reduce the friction and wear of the liner-piston ring friction pair.

Key words: cylinder liner-piston ring; surface texture; groove width; friction and wear; lubrication characteristic

目录

第1章 绪论 1

1.1课题研究背景 1

1.2目的和意义 1

1.3国内外研究现状 2

1.3.1基于表面纹理技术的磨损控制研究进展 2

1.3.2柴油机缸套-活塞环的摩擦磨损研究进展 3

1.4课题研究内容 3

1.5预期目标 4

第2章 试验设备及试样 5

2.1摩擦磨损试验设备 5

2.1.1往复式摩擦磨损试验机 5

2.1.2使用方法及要点 6

2.2接触式表面轮廓仪 6

2.2.1设备结构及原理 6

2.2.2使用方法及要点 6

2.3缸套-活塞环试样制备 7

2.3.1试验用缸套-活塞环切片 7

2.3.2表面凹槽结构介绍 7

2.4试验润滑 7

2.4.1试验用润滑剂 7

2.4.2滴定方法及注意要点 7

2.5本章小结 7

第3章 试验设计及分析方法 9

3.1试验设计 9

3.2摩擦试验 9

3.2.1摩擦试验准备工作 9

3.2.2试验过程及数据记录 9

3.3形貌测量 9

3.3.1形貌测量准备工作 9

3.3.2试验过程及数据记录 10

3.4缸套表面分析方法 10

3.4.1三维形貌测量参数 10

3.4.2缸套三维形貌参数分析方法 10

3.5接触电阻分析方法 11

3.5.1电阻法测油膜 11

3.5.2接触电阻分析方法 11

3.6本章小结 11

第4章 数据处理及分析 12

4.1摩擦性能分析 12

4.1.1不同宽度凹槽平均摩擦系数图 12

4.1.2同载荷不同宽度平均摩擦系数分析 18

4.1.3不同宽度凹槽的摩擦性能影响 20

4.2磨损性能分析 21

4.2.1表面形貌分析 21

4.2.2同载荷不同宽度凹槽缸套内表面形貌分析 21

4.3润滑特性分析 23

4.3.1不同宽度凹槽接触电阻变化趋势图 23

4.3.2同载荷不同宽度接触电阻分析 28

4.3.4不同宽度凹槽的润滑性能影响 29

4.4本章小结 30

第5章 结论与展望 31

5.1本文总结 31

5.2研究展望 31

参考文献 32

致谢 34

第1章 绪论

1.1课题研究背景

内燃机电子控制技术的成熟发展为提高内燃机的技术性能提供了条件,使燃油喷射、点火、进排气、增压等控制能力得到提升,效果尤为显著。随着内燃机控制技术的不断发展,人们开始追求更高的经济性、动力性,因此表面强化工艺、改变材料成分占比等技术相继出现,随后又开始发展陶瓷材料、工程塑料等新型机体材料,内燃机耐热性、耐磨性等性能进一步提高。加工制造技术迅速发展为内燃机零件的制造提供了便利条件,间接提升了内燃机加工制造水平,又一次提高了内燃机成品质量[1]。渐渐地,随着科技发展不断为内燃机行业提供新的技术,内燃机凭借其优良的动力性能成为了大功率机器的主要动力设备,推动了社会进步。

但是,在追求节能与环保的现代社会,内燃机在油耗、热利用率、尾气排放等方面表现并不理想,尤其是经济性问题急需解决,其中,解决这一难题最大的两个方向就是燃烧控制、减少摩擦磨损。

李俊城等采用复合冷却方法改善内燃机的经济性[2]。石社轩等研究发现乙醇燃料能够提高内燃机的热效率,提高内燃机的经济性[3]。虽然经过诸多方面的优化,内燃机经济性能已有所提高,但是摩擦损失仍是制约内燃机经济性的最大因素,关于增加润滑、减少摩擦方面的研究尚未有较大突破性进展,在此方向上仍需进一步探究。也就是说,内燃机的经济性问题在减摩方面具有很大的提升空间。

1.2目的和意义

气缸内的工作状况决定了它的动力性能、经济性能。缸套-活塞环摩擦副由于长时间的运动摩擦,内燃机燃烧产生的能量中会有很大比例在此被消耗。相比于其他摩擦损失,缸套-活塞环摩擦副引起的摩擦占比最大。而且,因为其复杂又恶劣的工作环境,一旦出现问题,解决起来很麻烦。

陈建宏等在内燃机活塞环-缸套摩擦磨损性能的实验研究中发现内燃机各摩擦副的机械损失主要发生在活塞以及活塞环-缸套摩擦副之间,其损失所占比重为45-65%[4]。虽然此文未提出减小摩擦更有效的解决办法,但随后通过实验分别进行了载荷、转速、润滑对摩擦磨损的影响探究,并清晰地表明了缸套-活塞环摩擦副的磨损机理。

对于降低缸套-活塞环摩擦的解决办法有很多发展方向,例如:缸套-活塞环材料改良、缸套-活塞环表面纹理加工、改善润滑油品质等,尤其是对缸套-活塞环表面进行纹理加工处理,因纹理加工方式的多样化,其发展前景较为广阔,通过设计不同的表面纹理织构可以起到减小摩擦磨损、改善油膜的作用,对内燃机经济性提高有重要意义。深入研究内燃机缸套-活塞环的摩擦问题可以通过更准确的预测和设计,延长缸套-活塞环工作的可靠性和寿命、提高内燃机的效率[5]。

对于船舶来讲,船舶柴油机是整条船舶最核心组成部分、是船舶动力来源,其安全可靠的运行是船舶运行的基本保证[6]。深入研究内燃机缸套-活塞环的摩擦机理可以在使用过程中,方便对其进行监控,及时获得可靠的状态特征。

由此可见,缸套-活塞环摩擦机理探究、设计缸套表面织构,有助于改善摩擦磨损,增强缸套-活塞环工作可靠性、寿命,提高内燃机经济性,还有助于突发故障时故障诊断,及时采取措施,保证运营安全。

1.3国内外研究现状

1.3.1基于表面纹理技术的磨损控制研究进展

内燃机的摩擦损失是决定发动机燃油经济性和性能的重要因素,适当的润滑和表面织构加工是减少活塞-气缸系统摩擦的关键所在,因此在相关研究实验中得到了广泛的关注。目前普遍使用的表面织构技术加工方法有激光表面织构技术(LST)、反应离子蚀刻技术、压刻技术、数控振动机械加工技术和电解加工技术等[7]。

激光表面织构技术加工速度快、应用材料范围广、精度高、对环境无污染以及形状、尺寸易于控制,是表面织构领域颇为成功的织构方法之一[8]。国内外越来越多的研究人员对激光表面变形这项技术展开研究。

N Morris等提出表面织构化可以提高燃油效率、减少排放[9]。FJ Profito等研究发现表面纹理可以减少摩擦[10]。G. RYK等在局部表面激光织构加工活塞环减磨试验中发现,部分LST活塞环表现出约25%的低摩擦[11]。Y. Kligerman等提出激光具有良好可控性,激光表面纹理化是一种可行的表面增强手段[12]。U.Sudeep等系统的阐述了集中接触表面纹理的特性,纹理属性(形状、大小和方向)起着至关重要的作用[13]。

虽然表面织构已表现出众多优良性能,但也有弊端,在缸套内表面进行表面织构加工处理方式和位置都可能影响到缸套原有的材料性质。占剑等指出气缸套上止点附近不能设微坑,下止点由于受力小,可进行简化处理[14]。

由此可见,国内外关于表面纹理技术的发展已有不错成果,尤其是激光表面织构加工已在实际中应用。在性能影响方面,经过表面纹理处理的缸套-活塞环摩擦副明显显示出了低摩擦,其根本在于织构改善了布油,加强了润滑效果。但在加工、应用方面仍有诸多不足之处,缸套内表面表面织构加工位置、加工质量等有待进一步探究和提升。

1.3.2柴油机缸套-活塞环的摩擦磨损研究进展

摩擦与润滑有直接关系,欲避免高摩擦磨损,最核心的方法就是改善润滑。张世锋等试验表明混合润滑状态的产生导致微凸体摩擦力数倍于流体摩擦力,是引起摩擦磨损的主要原因[15]。

润滑剂自身性能对缸套-活塞环的摩擦磨损有直接影响,而缸套-活塞环材料也会影响到润滑剂的作用效果。尹必峰等研究表明,随着首道环外圆面粗糙度增加,机油耗随之先略微减小后明显上升,对缸套内表面沟槽适当简化,机油消耗相对能得到有效改善[16]。

除去润滑剂自身的品质、性能、零件材料推动了对缸套-活塞环摩擦副摩擦性能的影响研究,新兴表面纹理技术的进步也为缸套-活塞环摩擦副摩擦学性能的发展注入了新鲜活力。陶威等系统的阐述了不同的加工方式加工的具有相同表面织构的缸套在摩擦因数、接触电阻及表面粗糙度方面对缸套摩擦学性能的影响[17]。汪家道等研究发现规则凹坑对表面摩擦学性能影响的主要因素为规则凹坑润滑所造成的真实接触面积与塑性接触面积的变化[18]。叶枫桦等也得到结论,表面凹坑处理的缸套能够改善缸套-活塞组间的润滑性能,在油膜的阻尼下,活塞对缸套的横向撞击得到减轻[19]。苗嘉智等试验数据表明与无织构化表面相比,微凹坑织构大幅度降低平均摩擦系数[20]。

由此可见,柴油机缸套-活塞环的摩擦磨损研究进展中,有越来越多新兴技术加以应用,材料技术、加工工艺技术等的应用使缸套-活塞环的摩擦学性能进一步提高。表面纹理加工技术具有多样化,在缸套-活塞环的摩擦磨损研究中极具发展空间,这一技术解决缸套-活塞环高磨损这一难题。

1.4课题研究内容

为了进一步探究表面织构对缸套内表面的减磨减阻机理,本次毕业设计选择进行凹槽宽度对缸套-活塞环切片摩擦副的性能影响研究。其核心内容为:将设计好的带有不同宽度凹槽的缸套-活塞环切片摩擦副在往复式摩擦磨损试验机上做摩擦学试验,通过计算机采集到的摩擦力、平均摩擦系数、接触电阻分析不同凹槽宽度对缸套活塞环切片摩擦副的摩擦、润滑性能;将摩擦学试验后的缸套-活塞环试样在接触式表面轮廓仪上做形貌测量,分析不同凹槽宽度对缸套活塞环切片摩擦副的磨损性能。

试验准备工作包括了解试验用缸套-活塞环切片摩擦副表面处理方式,掌握各实验仪器操作方法、注意要点,做足准备工作。试验设计要对此次试验的不同宽度缸套-活塞环切片安排相对应的工况,合理安排时间,做好试验时间安排规划。摩擦学试验包括完成摩擦磨损试验,表面轮廓仪形貌测量,数据获取,实验记录等。试验所得的数据需要整理出平均摩擦系数、接触电阻,并制成不同凹槽宽度、不同载荷下的走势图,用以分析其变化趋势,总结凹槽宽度对缸套-活塞环切片摩擦副的性能影响。

1.5预期目标

柴油机需要向具有更高的经济性能方面发展,减少缸套-活塞环的摩擦磨损是其中最重要的发展方向,此次试验主要研究缸套表面凹槽宽度对缸套-活塞环切片摩擦学性能的影响,在了解整个试验基本原理,仪器使用方法、要点的基础上,需要按预定要求完成摩擦磨损试验,表面形貌测量,数据采集等工作,得到的数据要符合使用分析标准,制作的分析图要清晰标准,能够直观地表现其走势,能够通过走势图分析出凹槽宽度对缸套-活塞环切片摩擦副的性能影响。

希望通过此次研究,能够帮助理解表面织构加工技术改善缸套-活塞环切片摩擦副的减磨减阻机理,也希望此研究能够进一步探究表面织构技术加工出来的不同宽度的凹槽对缸套-活塞环切片摩擦副的摩擦磨损性能影响,对控制缸套-活塞环切片摩擦副摩擦磨损这项技术发展起到一定的推动作用。

第2章 试验设备及试样

2.1摩擦磨损试验设备

2.1.1往复式摩擦磨损试验机

本次试验研究使用的摩擦磨损试验设备为MWF-10微机控制往复摩擦磨损试验机,通过往复运动模拟缸套-活塞环的实际工作情况,用传感器与电脑连接获取实时的试验参数。MWF-10微机控制往复摩擦磨损试验机主要包括两部分,图2-1所示为试验台架,主要包括可调速电动机、曲柄连杆机构、底座、用以固定缸套的夹具、负载加载系统、用以固定活塞环的夹具、S型力传感器、接触电阻测量系统;图2-2所示为微机控制系统操作界面,微机控制系统可以控制可调速电动机转速,并完成各种试验力、接触电阻的测量和记录。

图2-1 往复式摩擦磨损试验机试验台架

图2-2 微机控制系统操作界面

曲柄连杆机构一端接固定缸套-活塞环的夹具,另一端为可调速电动机,电动机转动带动缸套做往复运动,活塞环静止不动,控制速度即可模拟内燃机中缸套活塞环的工作状态。

2.1.2使用方法及要点

使用前,做清理工作,清洁试验仪器、清理周围杂物,防止试验过程中造成影响。检查传动机构运动是否正常,有无卡阻。在固定缸套的夹具上垫好绝缘纸,将准备好缸套样品固定在夹具上,夹紧后剪掉多余的绝缘纸,将准备好的活塞环样品固定在活塞环夹具上,加紧。接触电阻的测量有正负极之分,缸套接正极,活塞环接负极,接头穿过样品上制好的孔洞固定好,连接接触电阻测量系统测接触电阻并记录。缸套一端接S型力传感器,用以测量运动过程中的摩擦力,系统记录。活塞环旁接另一个试验力加载传感器,记录加载到缸套-活塞环的负载。微机控制系统可以记录不同时刻的试验力(负载)、接触电阻、摩擦力、摩擦系数,设定试验工作时间,通过数据制成的图像可以直观看出其变化趋势。

需要注意的是各部位要固定好,防止运动时脱落打坏仪器、试样,接触电阻测量时的绝缘纸使用、正负极连接,数据记录时间控制等。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: